Таблетка ядерного топлива

Изобретение относится к области ядерной энергетики и может быть использовано для получения таблеток ядерного топлива на основе диоксида урана, предназначенных для изготовления тепловыделяющих сборок атомных реакторов.

К ядерному топливу современных атомных реакторов предъявляются высокие требования, в частности, по достижению высокой глубины выгорания и возможности его работы в маневренных режимах, которые связаны с резкими изменениями тепловыделения сборок и температуры твэлов. В таких условиях эксплуатации тепловыделяющих сборок оболочки твэлов испытывают значительные растягивающие напряжения за счет взаимодействия с таблетками ядерного топлива. В последнее время предпринимаются попытки оптимизировать состав и структуру материала таблеток таким образом, чтобы уменьшить механическое взаимодействие топливных таблеток и оболочки и повысить надежность тепловыделяющих сборок в условиях их работы в маневренных режимах.

Известна таблетка ядерного топлива, содержащая диоксид урана с добавками оксида гадолиния и алюмосиликатов в стекловидном или кристаллическом состоянии (см. патент США 5257298). Количество алюмосиликатной фазы в таблетках составляет от 0,001 до 0,05 мас.%, при содержании SiO2 - от 40 до 80 мас.% и Аl2О3 - остальное. Зерна диоксида урана с добавками имеют средний размер от 20 до 60 мкм.

Известен способ для изготовления таблеток ядерного топлива, который включает операции смешивания порошка оксида урана с добавками выгорающего поглотителя нейтронов и алюмосиликатов при количестве алюмосиликатной фазы в таблетках от 0,001 до 0,05 мас.% и при ее составе SiO2 - от 40 до 80 мас.% и Al2O3 - остальное; прессование таблеток и их спекания (см. патент США 5257298).

Недостатком известной таблетки является невысокая эксплуатационная надежность твэлов при работе тепловыделяющих сборок в условиях маневренных режимах. Это, в частности, обусловлено относительно высокой температурой хрупкопластического перехода таких таблеток, что не позволяет уменьшить механическое взаимодействие таблеток и оболочки твэлов. Под температурой хрупкопластического перехода понимается минимальное значение температуры, при которой в испытаниях таблеток на сжатие при скорости деформирования 0,1-1 мм/мин отмечается остаточная деформация.

Известен способ для изготовления таблеток ядерного топлива, который включает получение порошка, содержащего делящееся вещество на основе оксидов урана, получение порошка вещества, содержащего от 10 до 60 мас.% Аl2О3 и SiO2 - остальное, смешивание этих порошков при содержании второго порошка в смеси от 0,1 до 0,8 мас.%, прессование таблеток и их спекание при температуре выше 1500oС, но ниже температуры, при которой происходит значительное испарение SiO2 (см. патент США 4869866). Этот способ является наиболее близким к предлагаемым в настоящей заявке.

Известна таблетка ядерного топлива, которая включает кристаллические зерна на основе диоксида урана, аморфную стекловидную фазу алюмосиликата, которая покрывает большинство зерен диоксида урана, которые имеют размер от 30 до 80 мкм (см. патент США 4869866). Количество стекловидной фазы составляет от 0,1 до 0,8 мас.%, а содержание Аl2О3 от 10 до 20 мас.%, SiО2 - остальное. Атомное отношение кислорода к урану составляет от 1,7 до 2,25, а пористость от 2 до 10% объемных. Эта таблетка является наиболее близкой к предлагаемым в настоящем изобретении таблеткам ядерного топлива.

Недостатком известной таблетки является невысокая эксплуатационная надежность твэлов при работе тепловыделяющих сборок в условиях маневренных режимах. Это, в частности, обусловлено относительно высокой температурой хрупкопластического перехода таких таблеток, что не позволяет уменьшить механическое взаимодействие таблеток и оболочки твэлов.

Технической задачей заявляемого изобретения является повышение пластичности материала ядерного топлива при рабочих температурах ее использования н снижение за счет этого механического взаимодействия столба топливных таблеток с оболочкой твэла. Решение этой технической задачи позволит существенно повысить надежность твэлов при работе атомных электростанций в маневренных режимах и обеспечит достижение высокого выгорания.

Поставленная задача достигается тем, что по первому варианту выполнения таблетки ядерного топлива из диоксида урана она содержит алюминия от 0,03 до 0,10 мас.% и кремния от 0,01 до 0,05 мас.%, причем алюминий и кремний в форме оксидов распределены по границам зерен диоксида урана в виде легкоплавкой эвтектики.

При этом в частных случаях осуществления первого варианта таблетки размер зерен диоксида урана составляет от 10 до 20 мкм; таблетка содержит от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задана достигается тем, что по второму варианту выполнения таблетки ядерного топлива диоксида урана она содержит алюминия от 0,03 до 0,10 мас. %, кремния от 0,01 до 0,05 мас.% и от 0,05 до 0,15 мас.% ниобия, причем алюминий и кремний в форме оксидов распределены по границам зерен диоксида урана в виде легкоплавкой эвтектики, а ниобий в форме оксидов образуют твердый раствор с диоксидом урана.

При этом в частных случаях осуществления второго варианта таблетки размер зерен диоксида урана составляет от 12 до 30 мкм; таблетка содержит от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задача достигается также тем, что по третьему варианту выполнения таблетки ядерного топлива диоксида урана она содержит железа от 0,04 до 0,15 мас.%, алюминия от 0,02 до 0,05 мас.% и кремния от 0,01 до 0,04 мас. %, причем алюминий и кремний в форме оксидов распределены в основном по границам зерен диоксида урана в виде легкоплавкой эвтектики, в состав которой в форме оксидов входит также железо, а остальная часть железа в форме оксидов образует твердый раствор с материалом зерен диоксида урана.

При этом в частных случаях осуществления третьего варианта таблетки размер зерен диоксида урана составляет от 10 до 20 мкм; таблетка содержит от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задача достигается также тем, что по четвертому варианту выполнения таблетки ядерного топлива диоксида урана она содержит железа от 0,04 до 0,15 мас.%, алюминия от 0,02 до 0,05 мас.% и кремния от 0,01 до 0,04 мас.% и от 0,05 до 0,15 мас.% ниобия, причем алюминий и кремний в форме оксидов распределены в основном по границам зерен диоксида урана в виде легкоплавкой эвтектики, в состав которой в форме оксидов входит также часть железа, а остальная часть железа и ниобий в форме оксидов образуют твердый раствор с материалом зерен диоксида урана.

При этом в частных случаях осуществления четвертого варианта таблетки размер зерен диоксида урана составляет от 12 до 30 мкм; таблетка содержит от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задача достигается также тем, что по первому варианту выполнения способа получения таблеток ядерного топлива диоксида урана, содержащих алюминий от 0,03 до 0,10 мас.% и кремний от 0,01 до 0,05 мас.%, готовят порошок диоксида урана, готовят порошок, содержащий алюминий и кремний в количестве от 0,1 до 0,25 мас.% из алюмосиликата 3Al2O3 2SiО2, который предварительно прокаливают на воздухе при температуре от 700 до 800oС и измельчают до размера частиц менее 40 мкм, проводят перемешивание этих порошков, прессование таблеток из полученной смеси и их высокотемпературное спекание.

При этом в частных случаях осуществления первого варианта выполнения способа при приготовлении смеси порошков для прессования используют от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задача достигается также тем, что по второму варианту выполнения способа получения таблеток ядерного топлива из диоксида урана, содержащих алюминий от 0,03 до 0,10 мас.%, кремний от 0,01 до 0,05 мас.% и ниобия от 0,05 до 0,15 мас. %, в порошок диоксида урана добавляют порошок алюмосиликата 3Al2O3 2SiO2 в количестве от 0,1 до 0,25 мас.%, который предварительно прокаливают на воздухе при температуре от 700 до 800oС и измельчают до размера частиц менее 40 мкм, а также добавляют порошок пентаоксида ниобия, взятый в количестве от 0,1 до 0,2 мас.%, который предварительно прокаливают на воздухе при температуре от 1150 до 1250oС и измельчают до размера частиц не более 40 мкм, проводят перемешивание этих порошков, прессование таблеток из полученной смеси и их высокотемпературное спекание.

При этом в частных случаях осуществления второго варианта выполнения способа при приготовлении смеси порошков для прессования используют от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задача достигается также тем, что по третьему варианту выполнения способа получения таблеток из диоксида урана, содержащих железа от 0,04 до 0,15 мас.%, алюминия от 0,02 до 0,05 мас.% и кремния от 0,01 до 0,04 мас.%, в порошок диоксида урана добавляют порошок из комбинации оксидов Fе2О3, FeО, SiO2 и Аl2О3, взятый в количестве от 0,1 до 0,2 мас., при этом порошок из комбинации оксидов предварительно прокаливают на воздухе при температуре от 700 до 800oС и измельчают до размера частиц менее 40 мкм, проводят перемешивание этих порошков, прессование таблеток из полученной смеси и их высокотемпературное спекание.

При этом в частных случаях осуществления третьего варианта выполнения способа при приготовлении смеси порошков для прессования используют от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Поставленная задача достигается также тем, что по четвертому варианту выполнения способа получения таблеток из диоксида урана, содержащих железа от 0,04 до 0,15 мас.%, алюминия от 0,02 до 0,05 мас.%, кремния от 0,01 до 0,04 мас.% и ниобия от 0,05 до 0,15 мас.%, в порошок диоксида урана добавляют порошок из комбинации оксидов Fе2О3, FeО, SiO2 и Аl2О3, взятый в количестве от 0,1 до 0,2 мас.%, при этом порошок из этой комбинации оксидов предварительно прокаливают на воздухе при температуре от 700 до 800oС и измельчают до размера частиц менее 40 мкм, готовят порошок из оксида ниобия, взятый в количестве от 0,05 до 0,15 мас.%, который предварительно прокаливают на воздухе при температуре от 1150 до 1250oС и измельчают до размера частиц не более 40 мкм, проводят перемешивание этих порошков, прессование таблеток из полученной смеси и их высокотемпературное спекание.

При этом в частных случаях осуществления четвертого варианта выполнения способа при приготовлении смеси порошков для прессования используют от 0,3 до 10 мас.% гадолиния или от 0,3 до 0,8 мас.% эрбия в виде оксидов.

Как следует из изложенного выше сущность изобретения заключается в том, что найдены комбинации оксидов, определены концентрации входящих в них компонентов и параметры полученного из них порошка, введение которых в топливные таблетки позволяет существенно повысить пластичность топлива при рабочих температурах. При этом эти легирующие добавки образуют легкоплавкие эвтектики по границам зерен диоксида урана, которые способствуют скольжению зерен относительно друг друга при деформировании. Введение этих оксидов способствует также в оптимальных пределах росту зерна диоксидов урана за счет активации диффузионных процессов в материале таблетки при спекании.

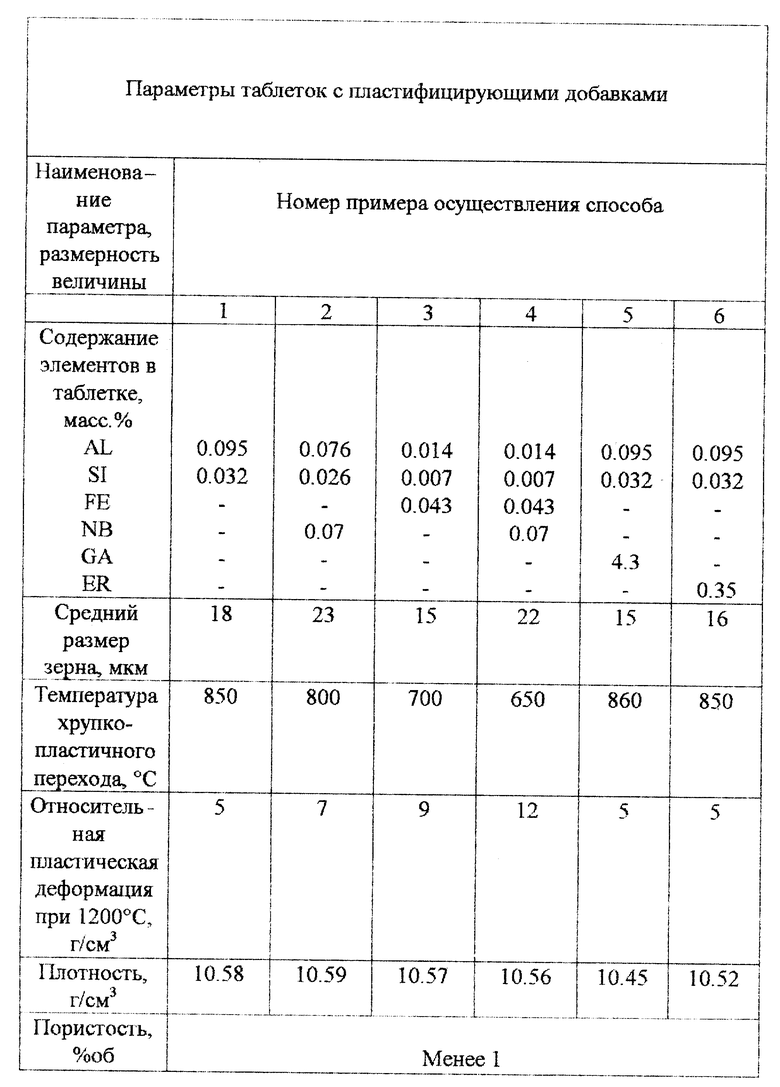

На фотографии фиг.1 приведена характерная микроструктура таблеток, полученная с использованием предлагаемых пластифицирующих добавок (вариант три), на которой видно формирование легкоплавкой эвтектики по границам зерен.

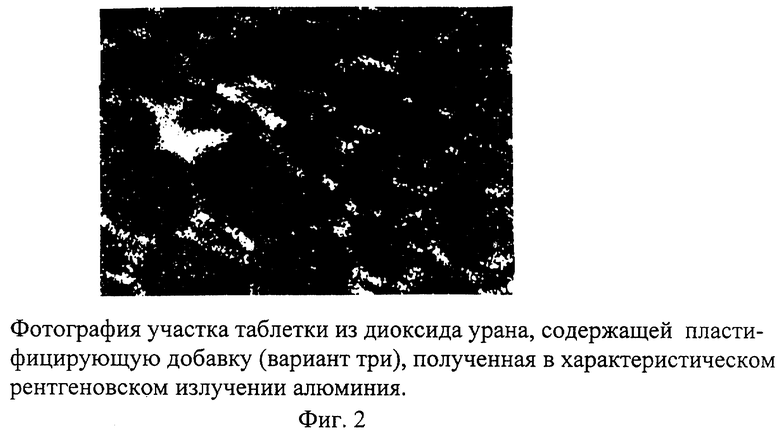

На фиг. 2 приведена фотография участка таблеток (вариант три) в характеристическом рентгеновском излучении, на которой показано распределение алюминия, входящего в пластифицирующую добавку, по границам зерен.

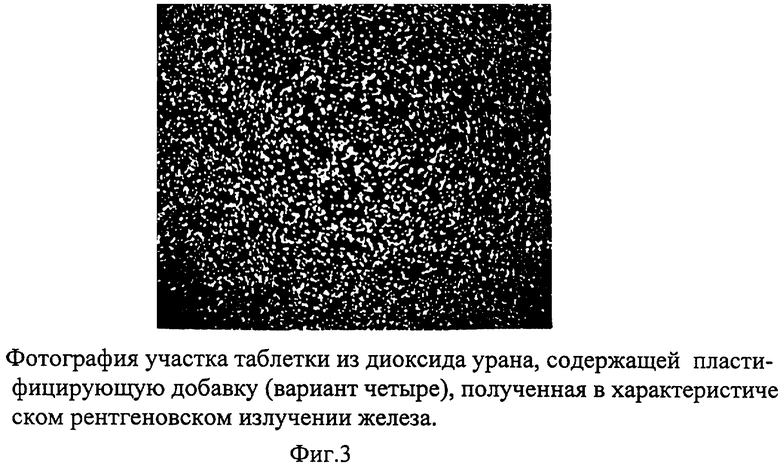

На фиг.3 приведена фотография участка поверхности таблеток (вариант четыре) в характеристическом рентгеновском излучении, на которой показано распределение железа, входящего в пластифицирующую добавку, по всему объему топливных таблеток.

Пример 1. Осуществление способа (вариант 1) получения таблеток.

Исходный порошок диоксида урана просеивают через вибросито с размером ячейки 400 мкм. Фракцию, прошедшую через сито, в количестве 4300 г отбирают для изготовления таблеток. Порошок алюмосиликата (муллита) 3Al2О3 2SiO2 прокаливают в термической печи при температуре 750oС в течение одного часа. Прокаленную пластифицирующую добавку измельчают в ступке, просеивают через капроновое сито с размером ячейки 40 мкм, фракцию, прошедшую через сито, отбирают для изготовления таблеток. Отбирают 200 г порошка диоксида урана и 107,5 г порошка алюмосиликата (муллита) 3Al2O3 2SiО2 (из расчета 0,25 мас.% на общую массу порошка для изготовления таблеток) количество порошка и смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. К полученной смеси добавляют 1000 г порошка диоксида урана и смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. Полученную смесь в количестве 1307,5 г делят на шесть равных порций по 217,9 г. Каждую порцию этой смеси смешивают с порцией порошка диоксида урана массой 6941 г каждая в семилитровом смесителе в течение 45 минут. Затем все шесть полученных партий порошка смешивают между собой вручную в течение 20 минут. Затем отбирают пробы из верхней, нижней и средней частей и направляют для анализа содержания алюминия и кремния. Содержание пластифицирующей добавки - муллита по объему порошка составило 0,25 мас.% при отклонении от среднего в пределах 0,04 мас.%. Полученную смесь порошков просеивают через вибросито с размером ячейки 400 мкм и смешивают с органической связкой. В качестве органической связки используют водный раствор поливинилового спирта в количестве 8 мас.% и глицерина в количестве 0,5 мас.%. Смешение проводят порциями в семилитровом смесителе в течение 30 минут. Из полученной смеси на прессе КО 622 Б при давлении 1,25 т/см2 прессуют "шашки" диаметром 35 мм при соотношении высоты к диаметру 1:2. Полученные "шашки" измельчают в мельнице типа Fritsch и просеивают через вибросито с размером ячейки 630 мкм. Полученный пресс-порошок сушат при температуре 20oС в течение 24 часов. Из пресс-порошка на прессе типа ПФ-30 при давлении 2 т/см2 прессуют таблетки для твэлов реактора ВВЭР до плотности 5,8-6,0 г/см3. Полученные таблетки загружают в молибденовые лодочки и спекают в печи BTU при температуре 1750oС в среде, содержащей водород.

Пример 2. Осуществление способа (вариант 2) получения таблеток.

Исходный порошок диоксида урана просеивают через вибросито с размером ячейки 400 мкм. Фракцию, прошедшую через сито, в количестве 4300 г отбирают для изготовления таблеток. Алюмосиликат (муллит) 3Аl2О3 2SiO2 прокаливают в термической печи при температуре 750oС в течение одного часа. Прокаленную пластифицирующую добавку измельчают в ступке, просеивают через капроновое сито с размером ячейки 40 мкм. Фракцию, прошедшую через сито, отбирают для изготовления таблеток. Оксид ниобия прокаливают на воздухе при температуре 1200oС, измельчают в ступке, просеивают через капроновое сито с размером ячейки 40 мкм. Фракцию, прошедшую через сито, отбирают для изготовления таблеток. Отбирают 200 г порошка диоксида урана, 107,5 г порошка алюмосиликата - муллита 3Аl2О3 2SiO2 (из расчета 0,20 мас.% на общую массу порошка для изготовления таблеток) и 43 г оксида ниобия (из расчета 0,10 мас.% на общую массу порошка для изготовления таблеток) и смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. Полученную смесь добавляют в 1000 г порошка диоксида урана и смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. Полученную смесь в количестве 1307,5 г делят на шесть равных порций по 217,9 г, каждую порцию этой смеси смешивают с порцией порошка диоксида урана массой 6941 г каждая в семилитровом смесителе в течение 45 минут. Затем все шесть полученных партий порошка смешивают между собой вручную в течение 20 минут. Затем отбирают пробы из верхней, нижней и средней частей и направляют для анализа содержания алюминия, кремния и ниобия. Содержание пластифицирующей добавки - алюмосиликата по объему порошка составило 0,20 мас.% при отклонении от среднего в пределах 0,04 мас.%. Полученное значение распределения оксида ниобия по объему порошка составило 0,10 мас.% с отклонением от среднего в пределах 0,013 мас.%. Полученную смесь порошков просеивают через вибросито с размером ячейки 400 мкм и смешивают с органической связкой. В качестве органической связки используют водный раствор поливинилового спирта в количестве 8 мас.% и глицерина в количестве 0,5 мас. %. Смешение проводят порциями в семилитровом смесителе в течение 30 минут. Из полученной смеси на прессе КО 622 Б при давления 1,25 т/см2 прессуют "шашки" диаметром 35 мм при соотношении высоты к диаметру 1:2. Полученные "шашки" измельчают в мельнице типа Fritsch и просеивают через вибросито с размером ячейки 630 мкм. Полученный пресс-порошок сушат при температуре 20oС в течение 24 часов. Из пресс-порошка на прессе типа ПФ-30 при давлении 2 т/см2 прессуют таблетки для твэлов реактора ВВЭР до плотности 5,7-6,0 г/см3. Полученные таблетки загружают в молибденовые лодочки и спекают в печи BTU при температуре 1750oС в среде, содержащей водород.

Пример 3. Осуществление способа получения таблеток (вариант 3).

Готовят исходный порошок диоксида урана, как в примере 1. В качестве пластифицирующей добавки используют порошок, состоящий из комбинации оксидов Fе2О3, FeO, SiO2 и Аl2О3, при содержании в нем (бeз учета массы кислорода) железа 70%, кремния 12% и алюминия 18%. Эту добавку прокаливают в термической печи при температуре 750oС в течение одного часа, измельчают в ступке, просеивают через капроновое сито с размером ячейки 40 мкм. Фракцию, которая прошла через сито, отбирают для изготовления таблеток. Отбирают 200 г порошка диоксида урана и 45 г порошка пластифицирующей добавки (из расчета 0,10 мас.% на общую массу порошка для изготовления таблеток) смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. Проводят смешение полученной смеси с остальной частью порошка диоксида урана, как в примере 1. После приготовления смеси отбирают пробы из верхней, нижней и средней частей и направляют для анализа содержания железа. Содержание железа (пластифицирующей добавки) по объему порошка составило 0,063 мас. % при отклонении от среднего в пределах 0,013 мас.%. Проводят подготовку порошка для прессования, прессование таблеток и их спекание, как в примере 1.

Пример 4. Осуществление способа получения таблеток (вариант 4).

Готовят исходный порошок диоксида урана, как в примере 1. В качестве пластифицирующей добавки используют порошок из комбинации оксидов Fе2О3, FeO, SiО2 и Аl2О3 при содержании в нем (без учета массы кислорода) железа 70%, кремния 12% и алюминия 18%. Пластифицирующую добавку прокаливают в термической печи при температуре 750oС в течение одного часа, измельчают в ступке, просеивают через капроновое сито с размером ячейки 40 мкм. Фракцию порошка, прошедшую через сито, отбирают для изготовления таблеток. Оксид ниобия прокаливают на воздухе при температуре 1200oС, измельчают в ступке, просеивают через капроновое сито с размеров ячейки 40 мкм. Фракцию порошка, прошедшую через сито, отбирают для изготовления таблеток. 200 г порошка диоксида урана, 45 г порошка пластифицирующей добавки и 43 г порошка оксида ниобия смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. Проводят смешивание полученной смеси с остальной частью порошка диоксида урана, как в примере 1. Из верхней, нижней и средней частей приготовленной смеси отбирают пробы порошка и направляют их для анализа содержания железа и ниобия. Содержание железа (пластифицирующей добавки) по объему порошка составило 0,063 мас.% при отклонение от среднего в пределах 0,013 мас.%, а ниобия, соответственно, 0,18 и 0,03 мас.%. Проводят подготовку порошка для прессования, прессование таблеток и их спекание, как в примере 1.

Пример 5. Осуществление способа получения таблеток (вариант 1 с гадолинием).

Готовят порошок диоксида урана, как в примере 1. Порошок оксида гадолиния просеивают через сито с размером ячейки 100 мкм. Фракцию, прошедшую через сито, берут для изготовления таблеток. Порошок диоксида урана в количестве 43000 г и порошок оксида гадолиния в количестве 2150 г смешивают в вихревом смесителе в течение 3 минут. Полученную смесь порошков смешивают с алюмосиликатом по схеме в соответствии с примером 1. Проводят подготовку порошка для прессования, прессование таблеток и их спекание, как в примере 1.

Пример 6. Осуществление способа получения таблеток (вариант 1 с эрбием).

Готовят порошок диоксида урана и порошок алюмосиликата, как в примере 1. Порошок оксида эрбия просеивают через сито с размером ячейки 100 мкм. Фракцию, прошедшую через сито, берут для изготовления таблеток. Порошок диоксида урана в количестве 200 г, 107,5 г порошка алюмосиликата и 250 г порошка оксида эрбия смешивают в барабанном смесителе в течение 45 минут при скорости вращения барабана 35-40 оборотов в минуту. Полученную смесь порошков смешивают с основной частью порошка диоксида урана по схеме в соответствии с примером 1. Проводят подготовку порошка для прессования, прессование таблеток и их спекание, как в примере 1.

Подготовка полученных таблеток к исследованиям и проведение исследований их свойств осуществлялось с помощью известных методик. Так массовую долю железа, кремния, алюминия и ниобия определяли спектральным и химическим методами, параметры микроструктуры определяли с помощью оптической микроскопии. Механические испытания по определению пластичности таблеток определяли на машине модели 1246-Р-2/2300-1 при температуре от 20 до 900oС в вакууме. Определение фазового состава таблеток проводилось рентгенографическим методом в камерах типа РКЦ-86 на кобальтовом излучении. Распределение легирующих добавок в спеченных таблетках из диоксида урана определяли с помощью микроанализатора "САМЕВАХ" по характеристическому рентгеновскому излучению.

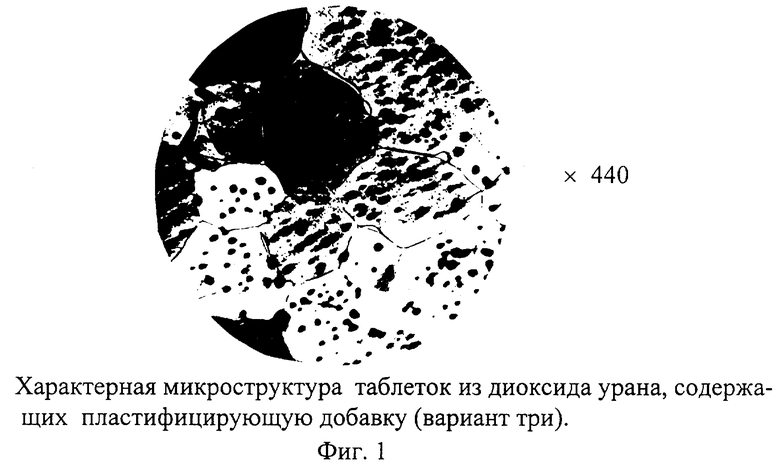

Результаты измерения свойств таблеток, полученных в соответствии с шестью приведенными выше примерами и в соответствии с заявляемыми четырьмя вариантами реализации способов, приведены в таблице, а также на фиг.1 - 3.

Определение содержания легирующих элементов в заявляемых таблетках показало, что содержание алюминия и кремния соответствует введенному при приготовлении смеси. Анализ микроструктуры показал, что алюминий и кремний в виде оксидов образуют с диоксидом урана легкоплавкие эвтектики на границах зерен диоксида урана (см. фиг.1 и 2). В таблетках, выполненных по второму варианту, ниобий в виде пентаоксида входит в состав твердого раствора диоксида урана и равномерно распределен по объему таблетки. В таблетках, выполненных по варианту 3, алюминий, кремний н часть железа (от 30 до 60 мас. %) в виде оксидов образует с диоксидом урана легкоплавкую эвтектику, которая в виде тонкой пленки толщиной около одного микрона разделяет зерна диоксида урана (см. фиг.1 в фиг.3). Другая часть железа в форме оксида образует с диоксидом урана твердый раствор и равномерно распределена по объему таблетки. В таблетках, выполненных по варианту 4, характеристики распределения алюминия, кремния и железа соответствовали варианту 3, а дополнительно введенный ниобий в форме оксида образует с диоксидом урана твердый раствор и равномерно распределен по объему таблетки. Исследования пластической деформации заявляемых таблеток (см. данные таблицы) показали существенное повышение пластических свойств материала таблеток. Так у таблеток, изготовленных в соответствии с изобретением, температура хрупкопластического перехода снижается до 650-860oС по сравнению со значением 1200oС для обычных таблеток из диоксида урана без пластифицирующих добавок, а относительная пластическая деформация таблеток при температуре 1200oС составляет от 5 до 12%. Повышение пластичности материала ядерного топлива при рабочих температурах его использования позволит существенно снизить механическое взаимодействие столба топливных таблеток с оболочкой твэла, особенно при работе атомных станций в маневренных режимах.

Введение пластифицирующих добавок не приводит к каким-либо заметным негативным изменениям параметров таблеток. Так, например, плотность и пористость таблеток соответствует требованиям к ядерному топливу (см. данные таблицы). Повышение параметров пластичности топлива достигается как влиянием пленки легкоплавкой эвтектики на границах зерен, так и оптимальным размером зерна диоксида урана. Средний размер зерна диоксида урана, полученный в конкретных примерах осуществления способа, приведен в таблице. Диапазон изменения диаметра зерна для таблеток, полученных в соответствии вариантами реализации способа, находился в пределах от 10 до 30 мкм (см. данные таблицы).

Таким образом, проведенные исследования показывают, что таблетки ядерного топлива, выполненные в соответствии с вариантами изобретения, существенно превосходят стандартное топливо по показателю пластичности и соответствуют другим основным требованиям, предъявляемым к ядерному топливу. Практическое использование предлагаемого топлива позволит существенно повысить надежность твэлов при работе атомных электростанций в маневренных режимах и повысить глубину выгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ СОДЕРЖАНИЯ ГАДОЛИНИЯ В КАЖДОЙ ТАБЛЕТКЕ СТОЛБА УРАН-ГАДОЛИНИЕВОГО ТОПЛИВА В ТЕПЛОВЫДЕЛЯЮЩЕМ ЭЛЕМЕНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2200352C2 |

| ЯДЕРНОЕ УРАН-ГАДОЛИНИЕВОЕ ТОПЛИВО ВЫСОКОГО ВЫГОРАНИЯ НА ОСНОВЕ ДИОКСИДА УРАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2362223C1 |

| УРАН-ГАДОЛИНИЕВОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2502141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2201628C2 |

| СПОСОБ ФОРМОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК НА ОСНОВЕ ДИОКСИДА УРАНА С МАЛОЙ ЛЕГИРУЮЩЕЙ ДОБАВКОЙ | 2012 |

|

RU2477198C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ДЛЯ ЯДЕРНОГО РЕАКТОРА | 2001 |

|

RU2201627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

Изобретение относится к области ядерной энергетики и может быть использовано для получения таблеток ядерного топлива на основе диоксида урана. Технической задачей заявляемого изобретения является повышение пластичности материала ядерного топлива при рабочих температурах ее использования и снижение за счет этого механического взаимодействия столба топливных таблеток с оболочкой твэла. Поставленная задача достигается: по I варианту выполнения таблетка ядерного топлива из диоксида урана содержит алюминия от 0,03 до 0,10 мас.% и кремния от 0,01 до 0,05 мас.%, причем алюминий и кремний в форме оксидов распределены по границам зерен диоксида урана в виде легкоплавкой эвтектики; по II варианту выполнения таблетка ядерного топлива из диоксида урана содержит алюминия от 0,03 до 0,10 мас.%, кремния от 0,01 до 0,05 мас.% и ниобия от 0,05 до 0,15 мас.%, причем алюминий и кремний в форме оксидов распределены по границам зерен диоксида урана в виде легкоплавкой эвтектики, а ниобий в форме оксидов образует твердый раствор с диоксидом урана; по III варианту выполнения таблетка ядерного топлива из диоксида урана содержит железа от 0,04 до 0,15 мас.%, алюминия от 0,02 до 0,05 мас.% и кремния от 0,01 до 0,04 мас.%, причем алюминий и кремний в форме оксидов распределены в основном по границам зерен диоксида урана в виде легкоплавкой эвтектики, в состав которой в форме оксидов входит также железо, а остальная часть железа в форме оксидов образует твердый раствор с материалом зерен диоксида урана; по IV варианту выполнения таблетка ядерного топлива из диоксида урана содержит железа от 0,04 до 0,15 мас.%, алюминия от 0,02 до 0,05 мас.%, кремния от 0,01 до 0,04 мас.% и ниобия от 0,05 до 0,15 мас.%, причем алюминий и кремний в форме оксидов распределены в основном по границам зерен диоксида урана в виде легкоплавкой эвтектики, в состав которой в форме оксидов входит также часть железа, а остальная часть железа и ниобий в форме оксидов образуют твердый раствор с материалом зерен диоксидов урана. В изобретении раскрываются также пять способов изготовления таблеток ядерного топлива. 9 с. и 22 з.п. ф-лы, 1 табл., 3 ил.

| US 4869866, 20.11.1987 | |||

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2157568C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2142170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| US 5257298, 26.10.1993. | |||

Авторы

Даты

2002-11-20—Публикация

2000-12-18—Подача