Изобретение относится к электродной промышленности и может быть использовано при производстве изделий из углеродных материалов, в частности графитированных электродов, снабженных защитным покрытием, для электродуговых и восстановительных печей.

Наиболее близким к заявляемому графитированному электроду с защитным покрытием по технической сущности является графитированный электрод с защитным покрытием (з-ка Германии 4136823, заявл. 08.11.91, опубл. 19.05.93, М.кл5 Н 05 В 7/085, С 23 С 4/06), который содержит графитированную основу, на которую нанесено защитное двухслойное плазменное полученное покрытие, первый слой которого выполнен из алюминия или его сплава, а второй - из электропроводного материала. Второй слой защитного покрытия выполнен из тугоплавкого электропроводного однородного или комбинированного материала, в качестве которого используют железо. Электрод с покрытием обрабатывают электрической дугой или плазменной горелкой.

Однако известный электрод не обладает необходимой окислительной стойкостью при работе в агрессивных газовых средах вследствие недостаточной прочности сцепления покрытия с графитированной основой. Это обусловлено в первую очередь тем, что материал защитного покрытия не обладает способностью "затекания" в поры и неровности поверхности основы, что приводит к увеличению контактных напряжений в крайних точках выступов и впадин микронеровностей и образованию микротрещин. Вследствие этого увеличиваются напряжения, которые снижают прочность сцепления покрытия с основой.

Кроме того, известный графитированный электрод, покрытие которого выполнено из слоя алюминия и слоя железа, не обладает необходимой для его дальнейшей эксплуатации электропроводностью, что может привести к нестабильности технологического процесса.

В основу изобретения поставлена задача усовершенствовать графитированный электрод с защитным покрытием, в котором новое выполнение элементов электрода и их геометрические параметры обеспечивают снижение напряжений в элементах конструкции электрода, повышение прочности сцепления покрытия с основой и за счет этого обеспечивается повышение качества графитированных электродов при существенном снижении затрат на их производство.

Поставленная задача решается тем, что в графитированном электроде с защитным покрытием, который содержит графитированную основу, на которую нанесено защитное двухслойное плазменное полученное покрытие, первый слой которого выполнен из алюминия или его сплава, а второй - из электропроводного материала, согласно изобретению новым является то, что второй слой покрытия выполнен из меди, толщина покрытия составляет 0,2-1,5 мм, причем покрытие получают плазменным распылением проволоки.

Новым является также то, что первый слой защитного покрытия выполнен из алюминиевого сплава, который содержит 5-10% кремния.

Причинно-следственная связь между совокупностью существенных признаков устройства и достигаемым техническим результатом состоит в том, что заявляемое конструктивное выполнение графитированного электрода с защитным покрытием, а именно:

- выполнение второго слоя покрытия из меди;

- оптимизация толщины покрытия;

- получение покрытия плазменным распылением проволоки, в совокупности с известными признаками обеспечивает снижение напряжений в элементах конструкции электрода, повышение прочности сцепления покрытия с основой и за счет этого достигается повышение качества графитированных электродов при существенном снижении затрат на их производство.

Достижению указанного технического результата способствует также то, что первый слой защитного покрытия выполнен из алюминиевого сплава, который содержит 5-10% кремния.

Одновременное выполнение первого слоя защитного покрытия из алюминия или его сплава, второго слоя из меди с общей толщиной покрытия 0,2-1,5 мм и получение покрытия плазменным распылением проволоки позволяет снизить напряжения в покрытии, повысить прочность сцепления покрытия с основой и за счет этого повысить качество электродов, а также снизить затраты на производство электродов.

Получение первого слоя покрытия плазменным распылением алюминиевой проволоки позволяет полностью заполнить весь объем поверхностных пор графита, поскольку пластичный алюминий хорошо "затекает" в поры и неровности поверхности графита. В результате создается равномерное покрытие, снимаются напряжения, возникающие в покрытии, и тем самым повышается прочность сцепления покрытия с основой.

Качество защитного покрытия улучшается также за счет выполнения второго слоя покрытия из меди. Это связано с образованием при рабочих температурах эксплуатации электродов между алюминием и медью прослойки псевдосплава Al-Cu, которая улучшает защитные свойства. Кроме того, электросопротивление защитного покрытия значительно снижается, что необходимо при эксплуатации графитированных электродов.

Экспериментально установлено, что оптимальная толщина защитного покрытия составляет 0,2-1,5 мм. Графитированные электроды с защитным покрытием толщиной менее чем 0,2 мм при эксплуатации подвергаются окислению, быстро разрушаются. При увеличении толщины покрытия более чем 1,5 мм прочность сцепления значительно снижается, что отрицательно сказывается на качестве покрытия и снижает эксплуатационные свойства электрода.

Выполнение первого слоя защитного покрытия из алюминиевого сплава, содержащего 5-10% кремния, также позволяет получить качественное защитное покрытие. Наличие кремния в составе алюминиевой проволоки, используемой для нанесения покрытия, обеспечивает получение карбида кремния под действием плазмы, а также рабочих температур во время эксплуатации электрода. Карбид кремния хорошо смачивает графит, вследствие чего получается газонепроницаемая пленка, способствующая увеличению плотности и качества покрытия. При этом наличие кремния в составе первого слоя дополнительно повышает защитные свойства покрытия за счет создания между алюминием и медью прослойки псевдосплава Al-Cu-Si.

При увеличении содержания в алюминиевой проволоке кремния свыше 10% в покрытии образуется избыток карбида кремния, что влечет за собой частичное разрушение, растрескивание поверхности покрытия, а при содержании кремния менее 5% образующееся количество карбидов кремния не обеспечивает необходимую газонепроницаемость поверхности электрода.

Графитированные электроды, защитное покрытие которых получено плазменным распылением проволоки, имеют повышенную прочность сцепления покрытия с основой, поскольку плазменное распыление позволяет равномерно распределить материал покрытия по факелу струи плазмы. В результате проволока равномерно нагревается в потоке плазмы, расплавляется, и материал покрытия равномерно распределяется по поверхности электрода. Благодаря этому снимаются напряжения, которые возникают в покрытии, за счет чего повышается прочность сцепления покрытие с основой. Кроме того, графитированные электроды имеют низкую себестоимость, так как использование проволоки исключает необходимость применения дозирующих устройств, упрощает введение напыляемого материала в плазменную струю, повышает коэффициент использования материала (70-85%), что снижает затраты на производство графитированных электродов с защитным покрытием. Затраты снижаются также за счет относительно низкой стоимости проволоки (1 кг алюминиевой проволоки стоит ~12 грн).

Заявляемый графитированный электрод с защитным покрытием содержит графитированную основу с защитным двухслойным покрытием. Первый слой покрытия выполнен из алюминия или его сплава, а второй - из меди. Толщина покрытия составляет 0,2-1,5 мм. Первый слой покрытия может быть выполнен из алюминиевого сплава, который содержит 5-10% кремния.

Заявляемый графитированный электрод изготавливают следующим образом.

На графитированную основу, которой является электрод, изготовленный по известной технологии, наносят защитное двухслойное покрытие. Первый слой покрытия наносят плазменным распылением алюминиевой проволоки или проволоки из алюминиевого сплава, который содержит 5-10% кремния. Второй слой покрытия наносят плазменным распылением медной проволоки.

Плазменное распыление проволоки осуществляют плазмотроном прямого действия (рабочий ток - 160 А, напряжение - 70 В). Проволока, которую используют для распыления, является покупным изделием, полученным согласно ГОСТу 7871-75, и имеет диаметр 1,2-2,0 мм.

Промышленные испытания графитированных электродов марок ЭГ-20, ЭГ-25 с двухслойным покрытием проводились на предприятии ОАО "Запорожский абразивный комбинат".

Защитное покрытие получали плазменным распылением проволоки с помощью плазмотрона прямого действия мощностью 25 кВт. Для получения первого слоя защитного покрытия использовали алюминиевую проволоку или проволоку из сплава алюминия с кремнием, при этом количество кремния в проволоке составляло 2, 5, 8, 10, 14%. Второй слой покрытия получали распылением медной проволоки.

Были изготовлены графитированные электроды с толщиной защитного покрытия от 0,10 до 1,70 мм с одинаковым составом покрытия.

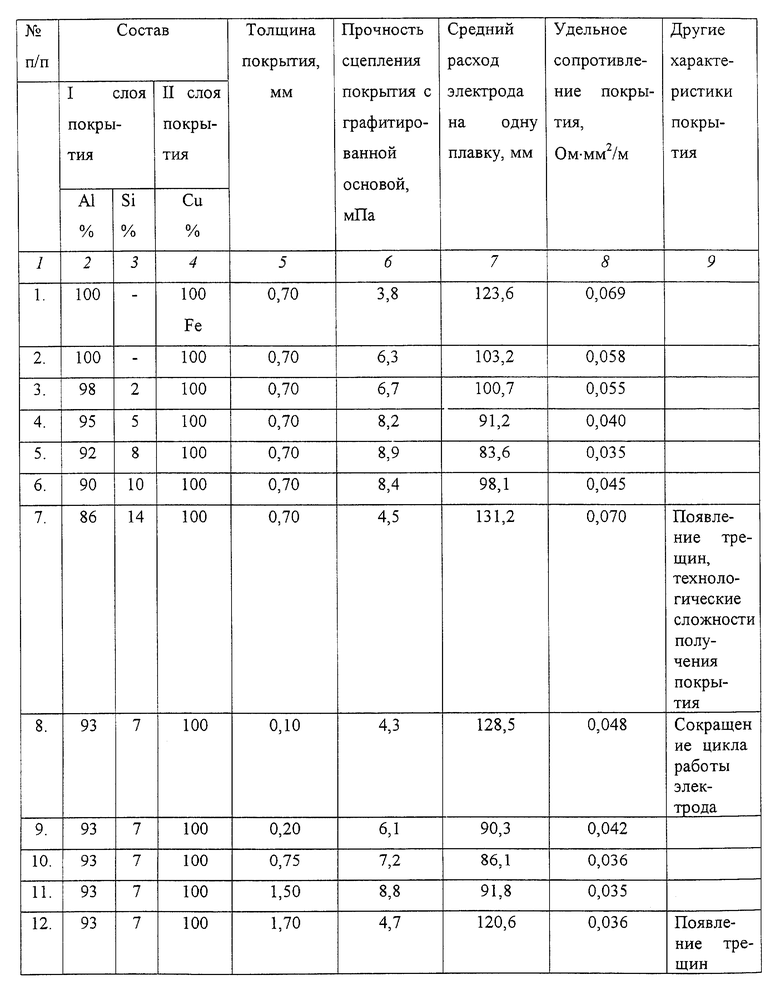

Осуществляли исследование влияния состава и толщины покрытия на качество электродов, а именно определяли прочность сцепления покрытия с графитированной основой (по клеевой методике), удельное сопротивление покрытия, средний расход электрода на одну плавку. Средний расход электрода определяли при проведении серии плавок электрокорунда белого с использованием заявляемых графитированных электродов с двухслойным покрытием диаметром 300 мм марки ЭГ-25. Результаты исследований приведены в таблице.

В примере по прототипу (пример 1) первый слой покрытия выполнен из алюминия, второй - из железа. Электрод с таким покрытием имеет недостаточную прочность сцепления покрытия с основой, высокое удельное сопротивление и быстро расходуется во время эксплуатации. Кроме того, железо, которое входит в состав покрытия, ухудшает свойства выплавляемого материала, в частности, при выплавке электрокорунда.

Графитированный электрод с двухслойным покрытием, первый слой которого выполнен из алюминия, а второй - из меди, характеризуется высоким качеством (пример 2). Также высоким качеством характеризуется графитированный электрод, первый слой защитного покрытия которого содержит алюминий и кремний (примеры 3-6). При этом наилучшие показатели, характеризующие покрытие, получены при выполнении первого слоя покрытия из сплава алюминия с кремнием при содержании последнего 5-10% (примеры 4-6). Повышение содержания кремния в составе первого слоя покрытия более чем 10%, снижает показатели качества электродов и приводит к появлению трещин в покрытии, обуславливает технологические сложности получения покрытия (пример 7).

Исследования влияния толщины покрытия на качество электродов показали, что оптимальная толщина защитного покрытия составляет 0,2-1,5 мм (примеры 9-11), поскольку электроды с таким покрытием имеют наилучшие показатели качества. Снижение толщины защитного покрытия ниже заявляемой приводит к снижению прочности сцепления покрытия с основой, что связано с увеличением напряжений в покрытии и приводит к сокращению цикла работы электрода с таким покрытием (пример 8). Увеличение толщины покрытия выше заявляемой снижает показатели, которые характеризуют качество электрода, что связано с возникновением трещин в покрытии (пример 12).

Таким образом, заявляемый графитированный электрод с защитным покрытием характеризуется высоким качеством, что достигается за счет снижения напряжений в защитном покрытии и повышения прочности сцепления покрытия с основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2280697C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2206964C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2509823C2 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ВОЛОКНА И ТКАНИ | 2020 |

|

RU2757827C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ТОНКОСТЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА КОСМИЧЕСКОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2537515C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

Изобретение относится к производству графитированных электродов с защитным покрытием, в частности, для электродуговых и восстановительных печей. Графитированный электрод с защитным покрытием содержит графитированную основу, на которую нанесено защитное двухслойное плазменное полученное покрытие, первый слой которого выполнен из алюминия или его сплава, а второй - из электропроводного материала. Второй слой покрытия выполнен из меди, толщина покрытия составляет 0,2-1,5 мм, причем покрытие получают плазменным распылением проволоки. Первый слой защитного покрытия выполнен из алюминиевого сплава, который содержит 5-10% кремния. Технический результат - снижение напряжения в элементах конструкции электрода, повышение прочности сцепления покрытия с основой и за счет этого повышение качества графитированных электродов при существенном снижении затрат на их производство. 1 з.п. ф-лы, 1 табл.

| DE 4136823 A1, 13.05.1993 | |||

| ПОДОВЫЙ ЭЛЕКТРОД ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2022490C1 |

| ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2020773C1 |

| US 4740990 А, 26.04.1988 | |||

| US 3783170 А, 01.01.1974. | |||

Авторы

Даты

2002-11-20—Публикация

2001-10-30—Подача