Изобретение относится к области металлургии, а именно к способам получения комбинированных жаростойких покрытий, и может быть использовано в авиационном, судовом и энергетическом турбостроении для защиты деталей турбин из никелевых жаропрочных сплавов от высокотемпературного окисления и газовой сульфидно-оксидной и солевой коррозии.

В газотурбостроении широко известны способы защиты рабочих лопаток турбин с помощью нанесения на профильную часть рабочих лопаток покрытий, обладающих высокими жаро- и коррозионной стойкостью, термической стабильностью и необходимым комплексом физико-химических свойств в контакте с жаропрочными сплавами на никелевой основе. Покрытия применяются как в однослойном варианте с использованием для их осаждения сплавов, содержащих различные легирующие добавки, так и в виде двухслойной композиции с внешним слоем на основе алюминидов никеля.

Известен способ защиты внешней поверхности пера лопаток газовых турбин от высокотемпературного окисления (RU 2065505), включающий последовательное осаждение в вакууме на внешнюю поверхность пера лопатки первого слоя конденсированного покрытия из никелевого сплава, содержащего хром, алюминий, иттрий, последующее осаждение второго слоя на основе никеля с теми же компонентами, но дополнительно вводится кобальт 8-10% и вакуумный диффузионный отжиг. Недостатком данного способа является то, что свойства и адгезия двухслойного металлического покрытия зависят от состава каждого слоя, от величины диффузионной зоны между основным металлом детали и металлом покрытия, а жаростойкость зависит от соотношения входящих в него компонентов и в первую очередь от содержания алюминия. Поэтому требуется сложная технологическая обработка, включая обработку микрошариками, для выравнивания остаточных напряжений и двукратный вакуумный диффузионный отжиг. Увеличение термостойкости достигается введением специальных методов поверхностной обработки и увеличением числа слоев, включая нанесение керамического теплозащитного слоя на основе диоксида циркония.

В рекомендуемом способе (RU 2065505; Patnaik Р.С., Imnarigeon J.-P. High Temperature Protective Coatings for Aero Engine Gas Turbine Components. - National Aeronautical Establishment, Ottawa, sept. 1986, 58 p.; Гецов Л.Б., Рыбников А.И., Круковский П.Г., Рабинович А.А. Методика расчетного определения коррозионной долговечности многослойных покрытий на лопатках газотурбинных двигателей. В кн.: Обеспечение коррозионной надежности лопаток газовых турбин.-Материалы по обмену опытом. В530. Труды научно-технического общества судостроителей имени акад. А.Н. Крылова, Л., 1992, 95 с.) нанесения жаростойкого покрытия в два этапа, причем подслой, наносимый первым этапом, содержит кобальта 10-11%, хрома 22-24%, алюминия 4-5%, иттрия 0,25-0,3%, никеля - остальное. После нанесения жаростойкого покрытия проводят последовательно вакуумный диффузионный отжиг, обработку микрошариками, абразивно-жидкостную обработку, наносят керамический слой методом конденсации и испарения в вакууме, проводят 2-й вакуумный диффузионный отжиг, окислительный отжиг, термическое оплавление керамического слоя высокотемпературной импульсной плазмой и заканчивают обработку вторым окислительным отжигом.

Недостатком данного способа является сложность формирования покрытия в вакууме после нанесения (электронно-лучевое испарение в вакууме) и отжига, а также использование дополнительного наружного керамического слоя с необходимостью дважды выполнять окислительный отжиг. Покрытие также является мало ремонтопригодным и не отличается своими коррозионно-защитными свойствами в агрессивной среде.

Известен (RU 2033474) способ защиты поверхности пера рабочих лопаток от высокотемпературного окисления, включающий последовательное осаждение в вакууме на внешнюю поверхность пера лопатки первого слоя конденсированного покрытия из никелевого сплава, содержащего хром, алюминий, иттрий, последующее осаждение второго слоя на основе алюминия и вакуумный отжиг, осаждение первого слоя покрытия производят из никелевого сплава, дополнительно легированного танталом при следующем соотношении компонентов, масс. %:

Недостатком данного способа является необходимость использования вакуумных процессов нанесения и отжига, а также использование дорогостоящего и дефицитного тантала в качестве легирующего элемента. К числу относительно слабых мест покрытия является его малоремонтопригодность и коррозионно-защитные свойства.

Известен (RU 2078148) способ создания 3-слойного теплозащитного покрытия, в котором в первый слой на никелевой основе вводят дополнительно легирующий элемент кобальт 7-9%, второй слой образован на алюминиевой основе, легированный никелем 13-16% и иттрием 1,5-1,8%, причем 1-й и 2-й слои минимальные по толщине, а также введение в техпроцесс таких операций, как виброшлифование и обдувка шлифпорошком перед образованием 3-го керамического слоя с последующими дополнительным диффузионным вакуумным отжигом и окислительным отжигом.

Недостатком данного способа является необходимость использования вакуумных процессов нанесения (вакуумно-плазменная обработка высоких энергий) и отжига, а также использование дополнительного наружного керамического слоя, что усложняет технологический процесс и контроль качества покрытия в целом и делает его малоремонтопригодным.

Наиболее близким аналогом, взятым за прототип, является способ защиты деталей газовых турбин (ЕР 0266299 А2), где в качестве жаро- и коррозионностойкого адгезионного с керамическим слоем подслоя используется слой на основе никеля со следующим заявленным соотношением компонентов (вес. %): 15-40% кобальта, 10-40% хрома, 6-15% алюминия, 0-2% гафния, 0-7% кремния, 0,01-0,1% иттрия. Причем адгезионный слой и теплоизоляционный слой могут наноситься на металлический предмет за счет атмосферного плазменного распыления.

Одним из основных недостатков данного технического решения является возможное накопление остаточных напряжений в жаростойком слое при теплосменах из-за недостаточно плотной структуры металлического покрытия, а также из-за разницы в коэффициентах термического расширения металлического подслоя и керамического слоя покрытий, что может привести к отслаиванию покрытий и возникновению поверхностных микротрещин в основном металле.

Технической задачей изобретения является разработка технологичного способа нанесения покрытий для защиты от высокотемпературного окисления и сульфидно-оксидной коррозии деталей турбин из никелевых жаропрочных сплавов, при котором сохраняется жаропрочность основного защищаемого сплава при повышении термоусталостной циклической долговечности и жаростойкости.

Техническая задача достигается тем, что предложен способ защиты деталей газовых турбин из жаропрочных литейных никелевых сплавов, включающий последовательное осаждение на внешнюю поверхность детали плазменного жаро- и коррозионно-стойкого покрытия на никелевой или кобальтовой основе при соотношении этих элементов равном 1,85-3,8 при содержании (вес. %) хрома 18-22%, алюминия 10-15%, кремния 0,2-1,0%, иттрия 0,1-0,50%, последующее осаждение материала на основе алюминия шликерным способом со степенью насыщения 15-60 г/м2 и вакуумный отжиг, отличающийся тем, что на поверхности формируется двухслойное покрытие с беспористым наружным алюминидным слоем для защиты от высокотемпературного окисления и сульфидно-оксидной коррозии. Осаждение материала на основе алюминия производится диффузионным способом или ионно-плазменным распылением катода из алюминиевого сплава в вакууме до получения удельного привеса на поверхности пера 15-60 г/м2. Нанесение двухслойного жаро- и коррозионно-стойкого покрытия с внешним слоем проводят при ремонте деталей газовых турбин из жаропрочных литейных никелевых сплавов после эксплуатационной наработки.

Нанесение двухслойного покрытия с внешним алюминидного плотным беспоритсым наружным слоем позволяет увеличить жаростойкость, коррозионную стойкость и термическую циклическую долговечность защищаемого сплава.

Пример 1 осуществления

На образцы из никелевого жаропрочного коррозионностойкого сплава ЧС70ВИ диаметром 18 мм и длиной 20 мм наносилось покрытие на кобальтовой основе с соотношением кобальта к никелю равном 2,17, содержащее также хром, алюминий, кремний и иттрий в указанных выше пределах.

Испытания образцов проводились под слоем синтетической золы газотурбинного топлива толщиной 10-15 мг/см2. В качестве основной характеристики коррозии была принята удельная потеря массы образцов при температурах 700 и 750°С в течение 200 ч, которую определяли после испытания их на коррозию и удаления продуктов взаимодействия с агрессивной средой. Удельные потери массы составили значения от 8⋅10-4 до 10-3 г/см2 при 700°С и 1,85⋅10-3 до 2,6⋅10-3 г/см2 при 750°С.

Испытание исходных образцов с покрытиями указанного состава по методике ЦНИИ им. акад. А.Н. Крылова на газодинамическом стенде при солевой нагрузке 0,2 г/м2⋅час и температуре 740°С привело к удельной потере массы не более 4⋅10-3 г/см2 за 25 ч испытаний, что существенно лучше по сравнению с выбранным аналогом, для которого это значение составляет 8-8,5⋅10-3 г/см2 (значение соответствует данным удельной потери массы сплава ЧС70ВИ без покрытий при испытаниях в расплаве солей: 1 часть (50% NaCl + 50% Na2SO4) + 1,24 части-морская соль). При этом в промывочном растворе фиксируется проявление коррозионных защитных функций покрытий по содержанию шестивалентного хрома на поверхности (Cr6+) после 12 ч стендовых испытаний на уровне 0,007 мг/л, что соответствует значению для сплава ЧС70ВИ без покрытий - 0,012 мг/л.

Сравнение результатов с литературными данными позволяет сделать вывод, что выбранный состав покрытия не только не уступает по своим коррозионным свойствам имеющимся, но отчасти и превосходит их, поэтому может быть использован на практике.

Пример 2 осуществления

На образцы из никелевого сплава ЖС26ВСНК для испытаний на длительную прочность с диаметром рабочей части 5 мм и на полые образцы для испытаний на термостойкость с внешним диаметром 10 мм на промышленной установке Sulzer Metco плазменным методом было нанесено покрытие с использованием порошкового никелевого сплава ПНХ20К20Ю13 с соотношением никеля к кобальту равном 2,19.

На половину образцов дополнительно ионно-плазменным методом нанесли покрытие из алюминиевого сплава ВСДП-11. Все образцы были отожжены в вакууме при температуре 1050ОС в течение 3 ч.

Структура покрытий плазменное ПНХ20К20Ю13, плазменное ПНХ20К20Ю13 + ионно-плазменное ВСДП-11 после испытаний на термостойкость показаны, соответственно, на фиг. 1 (а, в) и фиг. 2 (а, в), а также на фиг. 1 (б, г) и фиг. 2 (б, г).

Для оценки уровня свойств образцов с покрытием было выбрано два вида испытаний - длительная прочность и термическая усталость. Испытания на длительную прочность проводились согласно ГОСТ 10145-81 на стандартных образцах с покрытием и без него до разрушения.

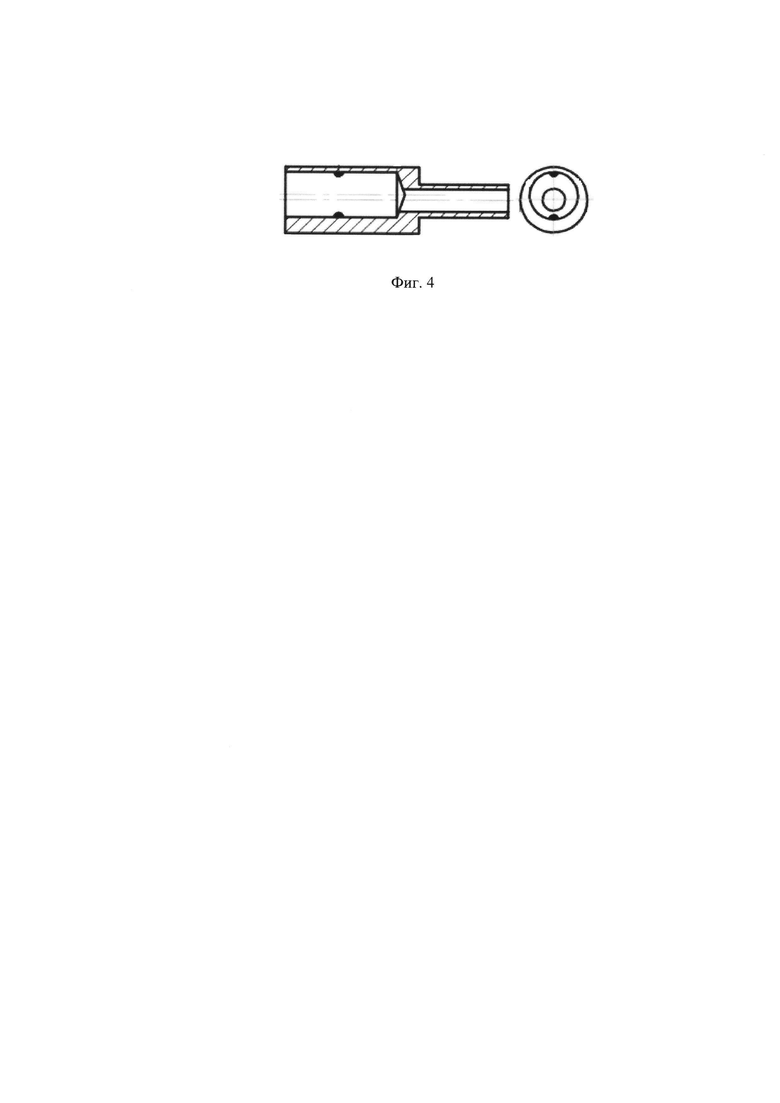

Для оценки термической усталости была разработана специальная форма конструктивно-подобного образца (фиг. 4), которая была апробирована на образцах сплавов с разными покрытиями и без них. Метод заключается в осуществлении циклических возвратно-поступательных движений образцов в термическую печь с заданной температурой термоцикла 950↔20°С. Охлаждение производится до заданной температуры, контроль температуры охлаждения пирометрический. Дополнительно для подтверждения проводился капиллярный, фрактографический и металлографический контроль.

Результаты испытаний на длительную прочность и термостойкость по выбранным материалам образцов приведены в таблице результатов испытаний на длительную прочность и термостойкость покрытий (фиг. 3).

Испытаниями и исследованиями установлено, что в отличие от аналогов разработанные покрытия обладают следующими преимуществами:

- покрытия обладают высокими коррозионно-защитными свойствами в агрессивной среде;

- позволяют жаропрочному сплаву более длительное время сохранять свой элементный и фазовый состав, а значит и жаропрочные свойства в целом;

- адгезионный (основной) слой покрытия сохранен, плотный, без признаков расслоения и интенсивного окисления, что способствует повышению жаро- и коррозионной стойкости в целом и не требуется сложной поверхностной технологической обработки для выравнивания остаточных напряжений;

- при удовлетворительной в соответствии с НД длительной прочности, повышается термостойкость образцов с покрытиями за счет «срабатывания» дополнительного наружного слоя, не менее чем в 2 раза, без видимых микротрещин основного металла по границе сплав-покрытие;

- способ экономичен и доступен в части оборудования и материалов, и может применяться как для основного производства, так и для ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2452793C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2280096C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610188C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2009 |

|

RU2404286C1 |

| ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2398912C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

Изобретение относится к способу защиты деталей газовых турбин из жаропрочных литейных никелевых сплавов. Осаждают плазменный жаро- и коррозионно-стойкий слой на основе никеля из порошкового никелевого сплава ПНХ20К20Ю13 или на основе кобальта при соотношении кобальта и никеля, составляющем 2,17, с содержанием следующих компонентов, мас. %: хром 18-22, алюминий 10-15, кремний 0,2-1,0, иттрий 0,1-0,50. Затем осаждают материал на основе алюминия шликерным методом со степенью насыщения поверхности деталей 15-60 г/м2 или диффузионным методом или ионно-плазменным распылением катода из алюминиевого сплава в вакууме до получения удельного привеса на внешней поверхности деталей 15-60 г/м2. Проводят вакуумный отжиг. На поверхности упомянутых деталей получают двухслойное жаро- и коррозионно-стойкое покрытие с беспористым наружным алюминидным слоем. Обеспечивается нанесение покрытий для защиты от высокотемпературного окисления и сульфидно-оксидной коррозии деталей турбин из никелевых жаропрочных сплавов, при котором сохраняется жаропрочность основного защищаемого материала и повышается термическая циклическая долговечность и жаро- и коррозионная стойкость. 1 з.п. ф-лы, 4 ил., 2 пр.

1. Способ защиты деталей газовых турбин из жаропрочных литейных никелевых сплавов, включающий последовательное осаждение на внешнюю поверхность упомянутой детали плазменного жаро- и коррозионно-стойкого слоя, последующее осаждение слоя материала на основе алюминия и вакуумный отжиг, отличающийся тем, что указанный плазменный жаро- и коррозионно-стойкий слой выполняют на основе никеля из порошкового никелевого сплава ПНХ20К20Ю13 или на основе кобальта при соотношении кобальта и никеля, составляющем 2,17, с содержанием следующих компонентов, мас. %: хром 18-22, алюминий 10-15, кремний 0,2-1,0, иттрий 0,1-0,50, упомянутое осаждение материала на основе алюминия осуществляют шликерным методом со степенью насыщения поверхности деталей 15-60 г/м2 или диффузионным методом до получения удельного привеса на внешней поверхности деталей 15-60 г/м2, или ионно-плазменным распылением катода из алюминиевого сплава в вакууме до получения удельного привеса на внешней поверхности деталей 15-60 г/м2, при этом на поверхности упомянутых деталей получают двухслойное жаро- и коррозионно-стойкое покрытие с беспористым наружным алюминидным слоем.

2. Способ по п. 1, отличающийся тем, что формирование упомянутого двухслойного жаро- и коррозионно-стойкого покрытия проводят для защиты путем ремонта, в том числе локального, деталей газовых турбин из жаропрочных литейных никелевых сплавов после эксплуатационной наработки.

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2280096C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ГРАДУИРОВКИ ДАТЧИКОВ ДАВЛЕНИЯ | 0 |

|

SU266299A1 |

| Раствор для нанесения электроизоляционного покрытия на сталь и способ его получения | 1988 |

|

SU1608243A1 |

Авторы

Даты

2024-05-02—Публикация

2023-08-09—Подача