Изобретение относится к электродной промышленности и может быть использовано при производстве изделий из углеродных материалов, в частности графитированных электродов для электродуговых и восстановительных печей, снабженных защитным покрытием из алюминида железа, обеспечивающим снижение их окисления и расхода в условиях высокотемпературной коррозии.

Известно изобретение [1], в котором описывается изделие из углерода/графита, работоспособное в условиях высоких температур, с защитным покрытием, выполненным методом дуговой металлизации, с использованием сплошной проволоки из титана и алюминия или его сплава с кремнием. Указанное покрытие из нитридов титана/алюминия-кремния толщиной не менее 0,05 мм, наносится с использованием азота в качестве распыляющего / транспортирующего газа при дуговой металлизации и обеспечивает работоспособность изделия при температурах порядка 1300°С.

Основными недостатками указанного изобретения являются сложность аппаратурного оформления и осуществления технологического процесса нанесения защитного покрытия на изделие (применение азота в качестве распыляющего / транспортирующего газа при дуговой металлизации), а также необходимость использования дорогих материалов (в частности титановой проволоки) для его реализации.

В качестве прототипа выбран графитированный электрод с защитным покрытием [2], который содержит графитированную основу, на которую нанесено защитное двухслойное плазменное покрытие, первый слой которого выполнен из алюминия или его сплава, который содержит 5-10% кремния, а второй - из электропроводного материала, отличающийся тем, что второй слой покрытия выполнен из меди, толщина покрытия составляет 0,2-1,5 мм, причем покрытие получают плазменным распылением проволоки.

К недостаткам прототипа относятся низкая жаростойкость второго слоя защитного покрытия, из-за чего не обеспечивается работоспособность графитированных электродов в условиях высокотемпературной коррозии и существенное снижение их окисления и расхода, длительность технологического процесса нанесения защитного покрытия, а также применение дорогих материалов на основе меди для его нанесения.

Задачей, на решение которой направлено изобретение, является снижение окисления и расхода графитированного электрода с защитным покрытием в условиях высокотемпературной газовой коррозии за счет повышения жаростойкости наносимого покрытия.

Поставленная задача решается благодаря тому, что предлагаемый графитированный электрод с защитным покрытием содержит графитированную основу, на которую нанесено защитное двухслойное покрытие общей толщиной 0,1-1,8 мм, первый слой которого выполнен методом дуговой металлизации, с использованием сплошной проволоки из алюминия или его сплава, содержащего 5-10% кремния, а второй - с использованием порошковой проволоки, состоящей из стальной оболочки и сердечника, выполненного из шихты, содержащего, мас. %: алюминий 15,0-20,0, хром 2,0-6,0, иттрий 0,5-3,0, железо - основа.

В качестве метода нанесения защитных покрытий из алюминида железа для снижения окисления и расхода графитированных электродов, работающих в условиях высокотемпературной газовой коррозии, согласно предлагаемому изобретению, выбрана дуговая металлизация. Это обусловлено простотой реализации, высокой производительностью, а также низкой стоимостью материала для нанесения покрытий (порошковой проволоки на основе железа), в сравнении с плазменным напылением проволоки на основе меди, используемым в прототипе, при сопоставимом уровне качества покрытий для защиты от коррозии.

Толщина покрытия, наносимого согласно предлагаемому изобретению, составляет 0,1-2,0 мм. Покрытия тоньше 0,1 мм обладают высокой пористостью и газопроницаемостью, что обуславливает их низкую жаростойкость из-за интенсивного внутреннего окисления при высокотемпературной выдержке, связанного с активной диффузией кислорода сквозь поры вплоть до защищаемой основы. В то же время увеличение толщины покрытия более 2,0 мм приводит к уменьшению его прочности сцепления и растрескиванию, вследствие увеличения уровня остаточных напряжений в покрытии, что также негативно сказывается на его жаростойкости [3]. При этом, согласно прототипу, толщина покрытия не превышает 1,5 мм, что обусловлено, по-видимому, высоким уровнем возникающих термических напряжений, приводящих к образованию трещин.

Первый слой защитного покрытия нанесен, согласно предлагаемому изобретению, из сплошной проволоки алюминия или его сплава, содержащего 5-10% кремния, и вступает в химическое взаимодействие с графитом при высоких температурах с образованием стабильных карбидов алюминия и кремния Al4C3 и SiC [4] на границе раздела «покрытие-основа», обеспечивая высокую прочность сцепления первого слоя покрытия с основой, а также способствует релаксации термических напряжений в композиции за счет близости коэффициентов термического расширения со вторым слоем покрытия из алюминида железа [5].

При увеличении содержания в алюминиевой проволоке кремния свыше 10%, в первом слое покрытия образуется избыток карбидов, что приводит к растрескиванию покрытия, а при содержании кремния менее 5%, образующееся количество карбидов Al4C3 и SiC не обеспечивает требуемую адгезионную прочность первого слоя покрытия к основе.

Второй слой защитного покрытия нанесен, согласно предлагаемому изобретению, из порошковой проволоки, состоящей из стальной оболочки и сердечника, выполненного из шихты, содержащего, мас. %: алюминий 15,0-20,0, хром 2,0-6,0, иттрий 0,5-3,0, железо - основа. Покрытия, получаемые при дуговой металлизации указанной порошковой проволокой, обладают высокой жаростойкостью, так как в их структуре образуются алюминиды железа, такие как FeAl и Fe3Al, с высокой стойкостью к окислению вплоть до 1000°С [6].

Стойкость алюминидов против окисления при высоких температурах объясняется высокой прочностью химической связи, малой диффузионной подвижностью атомов в их решетке, а также тем, что на их поверхности образуются стойкие оксидные пленки [7], такие как Al2O3 и другие комплексные оксиды.

Данные пленки характеризуются высокими защитными свойствами: температурой плавления, соответственно, химической и термической стабильностью, низкой скоростью роста [8], благодаря чему обеспечивается работоспособность графитированного электрода с защитным покрытием, а также снижение его окисления и расхода в условиях высокотемпературной газовой коррозии, и устраняется главный недостаток прототипа.

Введение, по предлагаемому изобретению, легирующих в шихту порошковой проволоки в количествах, обеспечивающих содержание алюминия и хрома менее чем 15,0% и 2,0 мас. % соответственно, не позволяет обеспечить формирование в структуре второго слоя покрытия алюминидов железа, а также оксидных пленок на их поверхности в достаточном количестве при высокотемпературной выдержке, в результате чего они обладают низкой жаростойкостью.

Указанные особенности обусловлены интенсивным окислением и низким коэффициентом перехода легирующих элементов в покрытие при дуговой металлизации [9], что обуславливает необходимость сверхнормативного легирования по сравнению с известными алюминидными сплавами [10].

В то же время введение, по предлагаемому изобретению, в шихту порошковой проволоки легирующих в количествах, обеспечивающих содержание алюминия и хрома более чем 20,0% и 6,0 мас. % соответственно, способствует получению второго слоя покрытия с высокой пористостью и газопроницаемостью, что обуславливает его низкую жаростойкость из-за интенсивного внутреннего окисления при высокотемпературной выдержке, связанного с активной диффузией кислорода сквозь поры вплоть до защищаемой основы.

Причиной является образование избыточного количества оксидов Al2O3 и Cr2O3 на торце порошковой проволоки при металлизации, в результате чего вязкость расплава возрастает на несколько порядков, также как и для хромистых шлаков [11], что затрудняет его диспергирование [12].

Так, нормальный фракционный состав частиц при распылении порошковой проволоки 200-300 мкм [13]. Частицы распыляемого металла с размером более 300 мкм не в состоянии развивать скорость при металлизации выше 20-30 м/с, что способствует ухудшению условий взаимодействия в контакте «частица-первый слой» и приводит к высокой пористости и газопроницаемости напыляемого второго слоя покрытия.

За счет введения, по предлагаемому изобретению, в шихту порошковой проволоки иттрия, второй слой покрытия, получаемый при ее дуговой металлизации, обладает высокой жаростойкостью из-за большого сродства иттрия к кислороду (свободная энергия образования оксида 1300 кДж/моль [14]), что способствует снижению степени окисления частиц распыляемого материала и улучшению условий взаимодействия в контакте «частица-первый слой», а также формированию на поверхности второго слоя покрытия при нагреве комплексных оксидов (Fe, Al, Y)2O3 [15].

В работах [16, 17] применительно к хромоалюминиевым сплавам выявлено влияние легирующих элементов на механизм сцепления с подложкой оксидной пленки Al2O3. Легирующие элементы обеспечивают адгезию оксида алюминия, прежде всего, связывая серу в стабильные сульфиды, что продемонстрировано на примере хромоалюминиевых сплавов, легированных иттрием.

Добавление редкоземельных элементов в хромоалюминиевые сплавы при высокотемпературном окислении предотвращает сегрегацию серы на поверхности раздела «оксид-металл». Сера в данном случае ведет себя как при зернограничном охрупчивании металлов, захватывая электроны у металлических атомов и ослабляя межатомную связь.

За счет введения, по предлагаемому изобретению, в шихту порошковой проволоки иттрия, образующего с серой стабильные сульфиды, удается достичь высокой адгезии пленки Al2O3 и комплексных оксидов с металлом наносимого алюминидного покрытия второго слоя и его высокой жаростойкости в процессе циклических нагревов (теплосмен), что подтверждается автором [18].

Введение, по предлагаемому изобретению, легирующих в шихту порошковой проволоки в количествах, обеспечивающих содержание иттрия менее чем 0,5 мас. %, по результатам исследований [19], не позволяет снизить степень окисления частиц распыляемого материала и обеспечить формирование на поверхности второго слоя покрытия при нагреве в достаточном количестве комплексных оксидов, в результате чего он обладает низкой жаростойкостью.

В то же время введение, по предлагаемому изобретению, легирующих в шихту порошковой проволоки в количествах, обеспечивающих содержание иттрия более чем 3,0 мас. %, согласно данным автора [20], способствует снижению жаростойкости алюминидных покрытий второго слоя.

Покрытие, нанесенное согласно предлагаемому изобретению, обладает высокой электропроводностью (удельное электросопротивление менее 1,5 мкОм*м, в то время как у электродного графита - 12,8…16,0 мкОм*м), благодаря чему при использовании покрытых электродов не отмечается ухудшения динамики нагрева металла, что позволяет обеспечить высокую производительность процесса выплавки и обработки стали.

Пример конкретного выполнения

Для нанесения покрытия, согласно предлагаемому изобретению, использовалась сплошная проволока из сплава алюминий-кремний СвАК5, а также была изготовлена порошковая проволока с сердечником из шихты, в состав которой введены (в долях от массы проволоки): порошок алюминиевый ПА4 15%, хром металлический Х99Н1 5%, алюмоиттрий АИ65 1,6%. В свою очередь, для нанесения покрытия согласно прототипу [2], использовалась сплошная проволока из сплава алюминий-кремний СвАК5, а также медная проволока M1.

Покрытие толщиной 0,7-0,8 мм наносилось методом дуговой металлизации, согласно предлагаемому изобретению (ток 160 А, напряжение 30-32 В), и методом плазменного напыления (рабочий ток 160 А, напряжение 70 В), согласно прототипу на образцы К15 диаметром 15 мм, высотой 30 мм, для испытаний на жаростойкость по ГОСТ 6130-70, изготовленные из графитированных электродов марки ЭГ-25 диаметром 75 мм.

Жаростойкость образцов покрытий определяли согласно ГОСТ 9.312 как величину, обратную приросту массы в результате выдержки в течение 24 часов при температуре 800°С, при этом образец извлекался из горячей печи, взвешивался и помещался обратно в горячую печь с периодичностью в 3 часа.

Техническим результатом является повышение жаростойкости образцов из графита с защитным покрытием, получаемых согласно предлагаемому изобретению, по сравнению с образцами из графита с защитным покрытием, получаемым согласно прототипу.

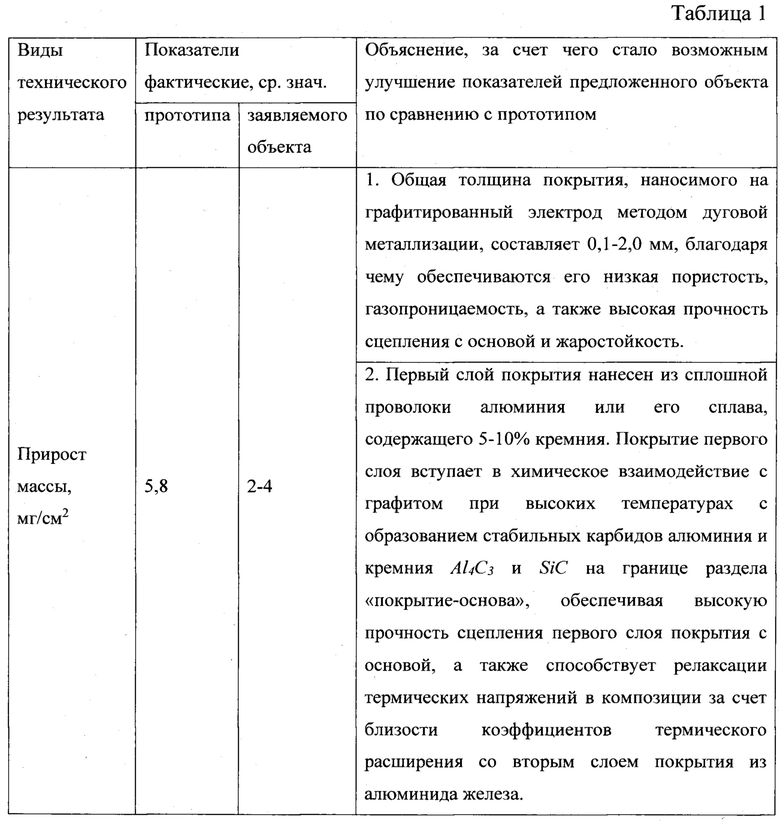

Наличие причинно-следственной связи между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом показано в Таблице 1.

Литература

1. Graphite/carbon articles for elevated temperature service and method of manufacture // US 5304417 A, 02.06.1989.

2. Графитированный электрод с защитным покрытием // Патент РФ № 2193294 от 30.10.2001 /Русев Г.М., Киселев С.М. и др.

3. Коробов Ю.С., Бороненков В.Н. Основы дуговой металлизации. Физико-химические закономерности. - Екатеринбург: Изд-во Урал ун-та, 2012 - 268 с.

4. Киселев А.В., Ченцов В.П. и др. Смачивание графита расплавами алюминия, алюминий-титан и алюминий-кремний // Расплавы. - 2006. №5. С 8-13.

5. Рябов В.Р. Алитирование стали. - М.: «Металлургия», 1973. - 240 с.

6. Deevi, S.C. Advanced Intermetallic Iron Aluminide Coatings for High Temperature Applications // Progress in Materials Science, 2020.

7. Корнилов И.И. Металлиды - материалы с уникальными свойствами // Вестник РАН, №12, 1970.

8. Мровец С. Современные жаростойкие материалы: Справочник / Пер. с пол. под ред. С.Б. Масленкова. - М.: «Металлургия», 1986. - 359 с.

9. Роянов В.А., Захарова И.В. Влияние экономнолегирующих элементов порошковых проволок на формирование напыленного покрытия // Университетская наука - 2017: в 3 т.: тез. докл. междунар. науч.-техн. конф. / ГВУЗ «ПГТУ». - Мариуполь, 2017. - Т. 2. - С. 84-85.

10. Microstructure and Properties of Materials, Volume 2 / J.C.M. Li - World Scientific, 2000. - 452 p.

11. Плинер Ю.Л., Игнатенко Г.Ф. Восстановление окислов металлов алюминием. - М.: «Металлургия», 1967. - 248 с.

12. Борисова А.Л., Губенко Б.Г., Костин В.А., Глибовицкий Б.Е. Особенности формирования и структура электрометаллизационных покрытий системы сталь-алюминий. // Автоматическая сварка. - 1990. №8. С 41-44.

13. Похмурский В.И., Пих B.C., Студент М.М. Основы формирования защитных и восстановительных покрытий электродуговым напылением из порошковых проволок // Физ. - хим. механика материалов. - 1986. №6. С. 11-16.

14. Кулик А.Я., Борисов Ю.С. Газотермическое напыление композиционных порошков. - Л.: Машиностроение, 1985. - 199 с.

15. Невежин С.В. Совершенствование состава проволок для дуговой металлизации жаростойких покрытий на основе нейросетевого моделирования. Автореф. дис. канд. тех. наук. - Екатеринбург, 2014. - 24 с.

16. Sigler D.R. Adherence Behavior of Oxide Grown in Air and Synthetic Exhaust Gas on Fe-Cr-Al Alloys Containing Strong Sulfide-Forming Elements: Ca, Mg, Y, Ce, La, Ti and Zr // Oxidation of Metals, Vol. 40, Nos. 5/6, 1993, p. 555-583.

17. Amano Т., Watanabe Т., Michiyama K. Cyclic-Oxidation Behavior of Fe-20Cr-4Al Alloys with Small Amounts of Sulfur at High Temperatures // Oxidation of Metals, Vol. 53, Nos. 5/6, 2000, p. 451-466.

18. Rajab M. High Temperature Cyclic Oxidation of Yttrium Modified Aluminide Diffusion Coatings of Stainless Steel // Anbar Journal of Engineering Sciences, 2009, p. 61-71.

19. Коробов Ю.С., Невежин С.В., Верхорубов B.C., Ример Г.А. Разработка порошковых проволок для дуговой металлизации жаростойких покрытий на основе нейросетевого моделирования // Сварка и диагностика, 2014, №5, с. 18-23.

20. Rayner T.J. Development and evaluation of yttrium modified aluminide diffusion coatings. Thesis for the degree of Master of Applied Science. Toronto, 1998. - 294 p.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ | 2012 |

|

RU2533615C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ, СТОЙКИХ К АБРАЗИВНОМУ ИЗНОСУ И ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 2015 |

|

RU2613118C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Способ напыления защитных покрытий для интерметаллического сплава на основе гамма-алюминида титана | 2019 |

|

RU2716570C1 |

| МЕТАЛЛИЧЕСКИЕ ВОЛОКНА ИЗ ЖАРОСТОЙКОГО СПЛАВА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2573542C1 |

Изобретение относится к производству графитированных электродов с защитным покрытием, в частности для электродуговых и восстановительных печей. Графитированный электрод с защитным покрытием содержит графитированную основу, на которую нанесено защитное двухслойное покрытие общей толщиной 0,1-2,0 мм. Первый слой покрытия выполнен методом дуговой металлизации, с использованием сплошной проволоки из алюминия или его сплава, содержащего 5-10% кремния. Второй - с использованием порошковой проволоки, состоящей из стальной оболочки и сердечника, выполненного из шихты, содержащего, мас.%: алюминий 15,0-20,0, хром 2,0-6,0, иттрий 0,5-3,0, железо - основа. Изобретение позволяет повысить стойкость графитированных электродов, работающих в условиях высокотемпературной коррозии, снизить их окисление и расход.

Графитированный электрод с защитным покрытием содержит графитированную основу, на которую нанесено защитное двухслойное покрытие общей толщиной 0,1-2,0 мм, первый слой которого выполнен методом дуговой металлизации с использованием сплошной проволоки из алюминия или его сплава, содержащего 5-10% кремния, а второй - с использованием порошковой проволоки, состоящей из стальной оболочки и сердечника, выполненного из шихты, содержащего, мас. %: алюминий 15,0-20,0, хром 2,0-6,0, иттрий 0,5-3,0, железо - основа.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2001 |

|

RU2193294C1 |

| Способ изготовления монтажной платы | 1981 |

|

SU1056483A1 |

| DE 4136823 A1, 13.05.1993 | |||

| GB 1218662 A, 06.01.1971. | |||

Авторы

Даты

2023-10-18—Публикация

2023-03-16—Подача