Изобретение относится к области электротехники, а именно к электродуговым устройствам для получения низкотемпературной плазмы, которые используются для нанесения покрытий из проволоки, и может быть использовано в различных отраслях промышленности.

Наиболее близким по технической сути и достигаемому результату к заявляемому изобретению является электродуговой плазмотрон (см. в.з. ФРГ 3711259, М. кл4 В 23 К 28/00, Н 05 Н 1/24 от 03.04.87, опубл. 20.10.88), включающий корпус, в котором соосно установлены электрододержатель, стержневой катод, закрепленный в электрододержателе с возможностью перемещения вдоль вертикальной оси плазмотрона, наружное сопло для подведения защитного газа, нижняя часть которого выполнена конической, и внутреннее сопло для образования плазмы. Между корпусом и электрододержателем имеется полость переменного сечения для прохождения защитного газа.

Наружное сопло для подведения защитного газа и внутреннее сопло для образования плазмы выполнены цельными.

Известный электродуговой плазмотрон не обеспечивает надежного фокусирования плазменной струи, что обусловливает низкий коэффициент использования напыляемого материала, высокий износ внутреннего и наружного сопел, недостаточную степень использования энергии плазменной струи.

Это объясняется тем, что защитный газ, который одновременно является фокусирующим и охлаждающим, подается в полость для прохождения газа между корпусом и электрододержателем, имеющую переменное сечение. При прохождении через эту полость происходит завихрение защитного газа, создается турбулентный поток, что приводит к неравномерному распределению газа как в полости для его прохождения, так и в зазоре между внутренним и наружным соплами. Это, в свою очередь, обусловливает неравномерность давления защитного газа по окружности зазора на плазменную струю и нестабильность ее обжатия. Плазменная струя под неравномерным давлением газа может смещаться, что приводит к изменению траектории полета частиц напыляемого металла и увеличению его потерь, к получению некачественного покрытия. При этом воздействию высоких температур подвергается не только внутреннее, но и наружное сопло, что приводит к окислению и выгоранию металла. Дуга между соплом и проволокой, используемой в качестве напыляемого материала, неустойчива, что приводит неполному и неравномерному расплавлению металла и получению некачественного покрытия. В зоне пониженного давления защитного газа брызги расплавленного напыляемого металла попадают на сопло, также вызывая его повышенный износ. Наружное сопло подвергается также воздействию потоков горячего газа, поднимающихся от зоны плазменной струи. Кроме того, при выполнении наружного сопла для подведения защитного газа и внутреннего сопла для образования плазмы цельными невозможно обеспечить эффективное охлаждение электрододержателя и сопел. Это объясняется тем, что при подаче под давлением, достаточным для их охлаждения, поток защитного газа будет пережимать плазменную струю, что приводит к получению некачественного слоя покрытия, повышению уноса частиц расплавленного напыляемого металла или к полному погашению электрической дуги. Таким образом, известный электродуговой плазмотрон не позволяет достичь надежного фокусирования плазменной струи и достаточной степени охлаждения его конструктивных элементов. При этом возникают высокие потери напыляемого материала, высокий износ наружного и внутреннего сопел. Степень использования энергии плазменной струи в известном плазмотроне недостаточна.

В основу изобретения поставлена задача усовершенствовать электродуговой плазмотрон путем нового выполнения его конструктивных элементов, что обеспечит надежное фокусирование плазменной струи и, как следствие, повышение коэффициента использования напыляемого материала, уменьшение износа внутреннего и наружного сопел и повышение степени использования энергии плазменной струи.

Поставленная задача решается тем, что в электродуговом плазмотроне, включающем корпус, в котором соосно установлены электрододержатель, стержневой катод, закрепленный в электрододержателе с возможностью перемещения вдоль вертикальной оси плазмотрона, наружное сопло для подведения защитного газа, нижняя часть которого выполнена конической, и внутреннее сопло для образования плазмы, согласно изобретению новым является то, что внутреннее сопло снабжено каналами, выполненными под углом 8-14o к вертикальной оси плазмотрона, а вдоль окружности конической части наружного сопла выполнены отверстия.

Новым является также то, что отверстия выполнены на расстоянии от нижнего торца наружного сопла, равном 0,2-0,3 длины образующей его конической части.

Причинно-следственная связь между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в том, что новое выполнение конструктивных элементов электродугового плазмотрона, а именно:

- снабжение внутреннего сопла каналами;

- выполнение каналов под углом 8-14o к вертикальной оси плазмотрона;

- выполнение вдоль окружности конической части наружного сопла отверстий,

в совокупности с известными признаками обеспечивает надежное фокусирование плазменной струи, благодаря чему повышается коэффициент использования напыляемого материала, уменьшается износ внутреннего и наружного сопел, повышается степень использования энергии плазменной струи.

Технический результат достигается также за счет того, что отверстия выполнены на расстоянии от нижнего торца наружного сопла, равном 0,2-0,3 длины образующей его конической части.

Снабжение внутреннего сопла плазмотрона каналами способствует выравниванию турбулентного потока защитного газа, образующегося в полости для прохождения газа между корпусом и электрододержателем, имеющей переменное сечение. При прохождении через каналы давление в потоке газа выравнивается и на выходе из зазора между внутренним и наружным соплами образуется ламинарный поток защитного газа, надежно фокусирующий плазменную струю. Поток защитного газа равномерно со всех сторон обжимает плазменную струю, за счет чего обеспечивается устойчивая дуга между внутренним соплом и проволокой, которая является напыляемым материалом. Происходит полное и равномерное расплавление металла, увеличивается скорость его частиц, в результате чего образуется качественное покрытие на изделии. При выполнении каналов под углом 8-14o к вертикальной оси плазмотрона плазменная струя имеет достаточную плотность для получения качественного покрытия, достигается оптимальный угол разлета частиц напыляемого материала. Напыляемый материал фокусируется в осевой зоне плазменного потока, что обеспечивает его равномерный прогрев до температуры плавления и, как следствие, улучшение физико-механических характеристик покрытия. Потери напыляемого материала при выполнении каналов во внутреннем сопле под углом 8-14o минимальны, а степень использования энергии плазменной струи высока. Защитный газ, проходя через каналы, интенсивно охлаждает внутреннее сопло и, окружая плазменную струю с постоянной плотностью и давлением, предохраняет наружное сопло от поднимающихся вверх потоков горячего газа и брызг расплавленного металла. Экспериментально установлено, что при выполнении каналов под углом менее 8o поток защитного газа пережимает плазменную струю, что приводит к уменьшению угла разлета частиц напыляемого материала, а также к недостаточному нагреву и неполному расплавлению металла проволоки, используемой для напыления. В результате увеличиваются потери напыляемого материала, снижается качество покрытия, ухудшаются его физико-механические характеристики. При выполнении каналов под углом более 14o поток защитного газа недостаточно обжимает плазменную струю, в результате чего увеличивается угол разлета частиц напыляемого материала, из-за недостаточной плотности плазменной струи имеет место неполное расплавление металла проволоки, используемой для напыления, что опять-таки приводит к повышению потерь напыляемого материала и ухудшению качества покрытия, снижению его физико-механических характеристик. Отверстия, выполненные вдоль окружности конической части наружного сопла, обеспечивают возможность подавать защитный газ под повышенным давлением, за счет чего достигается эффективное охлаждение электрододержателя и внутреннего и наружного сопел. При этом фокусирование дуги остается радежным, так как избыточный газ отводится через отверстия, а в каналы защитный газ поступает под давлением, обеспечивающим стабильное горение дуги и обжатие плазменной струи. Избыточный газ, который отводится через отверстия, оттесняет горячие потоки газа от наружного сопла и защищает его от брызг расплавленного металла. Надежная защита наружного сопла обеспечивается при выполнении отверстий на расстоянии от нижнего торца наружного сопла, равном 0,2-0,3 длины образующей его конической части. Такое расстояние является оптимальным, так как при его уменьшении не весь избыточный газ успеет выйти через отверстия, что ведет к пережиманию плазменной струи и получению некачественного покрытия на изделии, а при увеличении этого расстояния увеличится также площадь наружной поверхности наружного сопла, незащищенная от воздействия горячих потоков газа и от брызг расплавленного металла, что приводит к повышению износа наружного сопла.

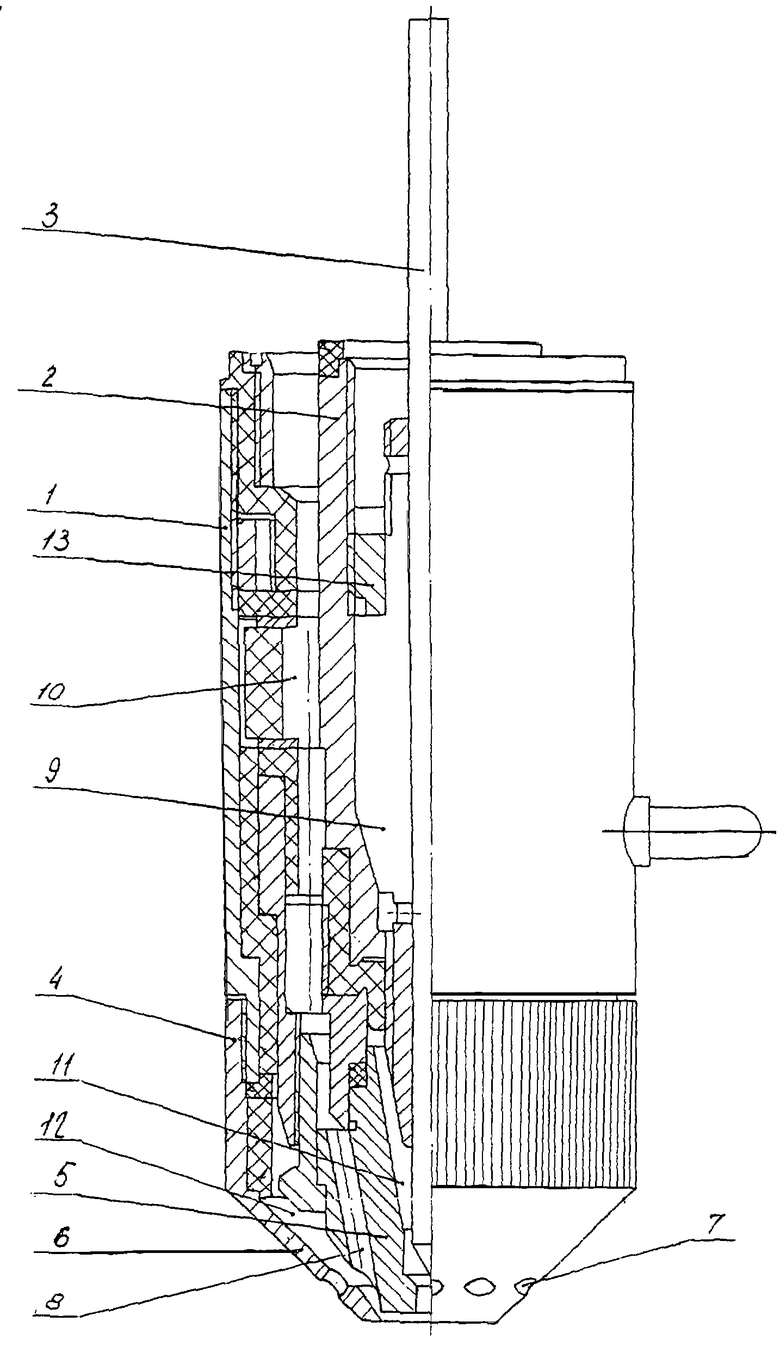

Сущность изобретения поясняется чертежом, где представлен заявляемый электродуговой плазмотрон, общий вид, вид спереди.

Электродуговой плазмотрон содержит корпус 1, в котором соосно установлены электрододержатель 2, стержневой катод 3, закрепленный в электрододержателе 2 с возможностью перемещения вдоль вертикальной оси плазмотрона, наружное сопло 4 для подведения защитного газа и внутреннее сопло 5. Нижняя часть 6 наружного сопла 4 выполнена конической и снабжена отверстиями 7. Внутреннее сопло 5 снабжено каналами 8, выполненными под углом 8-14o к вертикальной оси плазмотрона. Отверстия 7 выполнены на расстоянии от нижнего торца наружного сопла 4, равном 0,2-0,3 длины образующей его конической части 6. В электрододержателе 2 имеется полость 9 для подачи плазмообразующего газа. Между электрододержателем 2 и корпусом 1 имеется полость 10 для подачи защитного газа. Стержневой катод 3 и внутреннее сопло 5 образуют зазор 11 для прохождения плазмообразующего газа. Внутреннее сопло 5 и наружное сопло 4 образуют зазор 12 для прохождения защитного газа. Для обеспечения перемещения стержневого катода 3 электрододержатель 2 снабжен зажимной цангой 13.

Электродуговой плазмотрон работает следующим образом.

В полость 10 подают защитный газ, а в полость 9 - плазмообразующий газ. Затем с помощью высоковольтного разряда поджигают дежурную дугу между стержневым катодом 3 и внутренним соплом 5. Известными приемами выводят плазмотрон на заданный режим по мощности, характеризующейся током и напряжением, расходом плазмообразующего и защитного газов, после чего между плазмотроном и изделием перпендикулярно вертикальной оси плазмотрона в область дуги подают проволоку, которая находится под потенциалом. При этом возникает постоянная электрическая дуга между стержневым катодом 3 и проволокой (на чертеже не показана), а дежурная дуга гаснет. Плазмообразующий газ проходит через полость 9, охлаждая стержневой катод 3, и на выходе из внутреннего сопла 5 преобразуется в плазму, под воздействием которой проволока расплавляется и наносится в виде мелких расплавленных частиц на изделие, образуя покрытие. Защитный газ, проходя через полость 10, охлаждает электрододержатель 2, внутреннее сопло 5 и наружное сопло 4. После выравнивания потока защитного газа в каналах 8 он равномерно обжимает плазменную струю, фокусируя ее вдоль вертикальной оси плазмотрона. Излишки защитного газа, подаваемого под повышенным давлением, отводятся через отверстия 7, выполненные в наружном сопле 4, одновременно оттесняя горячие потоки газа от наружного сопла 4 и защищая его от брызг расплавленного металла. При износе стержневого катода 3 или при необходимости изменения режимов работы плазмотрона стержневой катод 3 перемещают относительно внутреннего сопла 5 с помощью зажимной цанги 13.

Выполнение каналов 8 во внутреннем сопле 5 под углом 8-14o и выполнение отверстий на расстоянии от нижнего торца наружного сопла 4, равном 0,2-0,3 длины образующей его конической части 6, в совокупности с известными признаками позволяет обеспечить надежное фокусирование плазменной струи, стабильное горение дуги. Это позволяет повысить коэффициент использования напыляемого материала, снизить износ внутреннего и наружного сопел, повысить степень использования энергии плазменной струи. Покрытие, напыляемое предлагаемым электродуговым плазмотроном, отличается высоким качеством и стабильными физико-механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2001 |

|

RU2193294C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2280697C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| СВАРОЧНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН | 2005 |

|

RU2318639C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН САУНИНА | 2004 |

|

RU2276840C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ТУГОПЛАВКИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2018 |

|

RU2672054C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

Изобретение относится к электротехнике и может использоваться, в частности в электродуговых устройствах для получения низкотемпературной плазмы, используемых для нанесения покрытий из проволоки. Электродуговой плазмотрон включает корпус, в котором соосно установлены электрододержатель, стержневой катод, закрепленный в электрододержателе с возможностью перемещения вдоль вертикальной оси плазмотрона, наружное сопло для подведения защитного газа, нижняя часть которого выполнена конической, и внутреннее сопло для образования плазмы. Внутреннее сопло снабжено каналами, выполненными под углом 8-14o к вертикальной оси плазмотрона, а вдоль окружности конической части наружного сопла выполнены отверстия. Указанные отверстия выполнены на расстоянии от нижнего торца наружного сопла, равном 0,2-0,3 длины образующей его конической части. Технический результат: обеспечение надежного фокусирования плазменной струи и, как следствие, повышение коэффициента использования напыляемого материала, уменьшение износа внутреннего и наружного сопел, повышение степени использования энергии плазменной струи. 1 з.п. ф-лы, 1 ил.

| DE 3711259 А1, 20.10.1988 | |||

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1991 |

|

RU2009815C1 |

| RU 2058865 С1, 27.04.1996 | |||

| ВОДООХЛАЖДАЕМАЯ ГОРЕЛКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПЛАЗМЕННОЙ ДУГОЙ | 0 |

|

SU172936A1 |

| DE 3202465 А1, 02.09.1982 | |||

| DE 3312232 А1, 06.10.1983. | |||

Авторы

Даты

2003-06-20—Публикация

2001-10-30—Подача