При производстве покрытия трубы ее нагревают до высокой температуры и полимерный материал наносят в виде порошка или напрессовывают. Материал находится в расплавленном состоянии или плавится и соответствует поверхности трубы. Обычно трубу вращают или поворачивают вокруг ее оси. По истечении времени, достаточного для растекания и/или твердения, материал охлаждают для его затвердевания и предотвращения его повреждения в процессе последующей транспортировки. Повреждение может произойти, если все еще расплавленное покрытие вступает в контакт с используемым для транспортировки оборудованием, например, с поддерживающими шинами конвейерной линии. В известных технологиях охлаждение осуществляют путем орошения наружной поверхности холодной водой, используя при этом многочисленные открытые трубки или трубки с распылительными насадками. Процесс продолжается до тех пор, пока температура материала не достигнет требуемой.

При известных технологиях охлаждения получение бездефектного покрытия всегда проблематично, особенно для труб, имеющих выступающие профили сварных швов. Установлено, что трудности появляются частично вследствие усадки, когда покрытие затвердевает, а также в зависимости от того, в какой последовательности затвердевают различные зоны.

Затвердевание сначала наружной поверхности приводит к образованию слоя поверхностной пленки, находящейся в высоко напряженном растянутом состоянии и еще не имеющей сцепления с поверхностью трубы. Если этот слой имеет дефект, такой как пора или пузырек, то это место становится ослабленной зоной и покрытие в этом месте может прорваться. Там, где на поверхности, такой как зона шейки сварного шва, имеется вогнутость, натяжение в поверхностном слое вынуждает его отойти от поверхности трубы. Материал на поверхности трубы все еще расплавлен и течет, образуя одновременно поры и полости для замещения перемещенного материала. Полости в покрытии на шейке сварного шва, которые называют пузырчатыми дефектами, могут иметь значительную протяженность вдоль сварного шва.

На выпуклой поверхности, такой как вершина сварного шва, все еще расплавленный материал под застывшим поверхностным слоем выжимается с образованием, при его полном застывании, меньшей толщины покрытия по сравнению с заданной.

В данном изобретении предлагается способ охлаждения горячей покрытой пластиком трубы, включающий нанесение охлаждающей среды на внутреннюю поверхность трубы.

При применении охлаждения внутренней поверхности трубы переход покрытия от текучего или расплавленного состояния к твердому состоянию имеет несколько преимуществ по сравнению с охлаждением ее снаружи. Например, преимущество состоит в том, что материал сначала затвердевает на поверхности трубы. Это обеспечивает более хорошую адгезию к поверхности и минимизирует любые возникающие при застывании внутренние напряжения на границе раздела, которые впоследствии могут влиять на адгезию покрытия.

Охлаждение изнутри исключает возможность повреждения вследствие дефектов и, в случае, когда труба сварная, например труба, выполнена из металла, обычно из стали, и имеет продольный выступающий наружу профиль сварного шва, исключает возможность образования пузырчатых дефектов в зоне сварного шва. Фронт затвердевания перемещается от границы раздела "труба-покрытие" по направлению к наружной соприкасающейся с воздухом поверхности покрытия (границе раздела покрытие-воздух), которая является зоной, затвердевающей в последнюю очередь. Материал покрытия, который уседает в процессе затвердевания, может течь и уседать внутрь на соприкасающейся с воздухом поверхности. Этому процессу ничто не препятствует, в результате чего обеспечивается низкая напряженность покрытия.

Расплавленная наружная поверхность покрытия не вступает в контакт с охлаждающей средой, которая может деформировать и оказывать воздействие на покрытие с образованием неровной поверхности. При охлаждении изнутри наружная поверхность затвердевает без какого-либо физического воздействия, обеспечивая однородную и удовлетворяющую эстетическим требованиям поверхность.

Одинаковой толщины покрытия можно достичь даже на упомянутых профилях сварных швов. Это значит, что для поддержания минимальной толщины покрытия необходимо меньше материала покрытия.

Охлаждение изнутри также значительно более эффективно, нежели охлаждение снаружи. Общая скорость теплопередачи к поверхности трубы намного выше. Кроме того, вода или другая охлаждающая среда остается в трубе и продолжает отводить тепло, тогда как при охлаждении снаружи вода исчезает после ее первоначального контакта. Следовательно, данное изобретение позволяет уменьшить расход воды, также как и сократить время охлаждения трубы до требуемой температуры.

В предпочтительном варианте технологии для осуществления данного процесса устройство для распределения воды располагают на внутренней поверхности трубы в месте, где покрытие подлежит охлаждению. Охлаждение осуществляется по прошествии промежутка времени, достаточного для того, чтобы покрытие расплавилось, растеклось и стало гладким.

Вода или другая среда может быть нанесена посредством многочисленных распыляющих оконечных сопел, каждое из которых обеспечивает круговую схему распыления. При таком способе труба охлаждается по всей окружности на длине продольной зоны, перекрытой многочисленными соплами. Это распределяющее воду устройство может поддерживаться в стационарном положении относительно неподвижной наружной позиции, тогда как труба движется вперед относительно сопел. Это обеспечивает охлаждение всей трубы по мере того, как она движется вперед. В альтернативном варианте распределяющее воду устройство может быть выполнено с возможностью регулируемого движения относительно окружающей среды, так чтобы охлаждать всю трубу.

Возможны различные варианты подсоединения распределяющего воду устройства и управления им. Например, технологии, использующие неподвижный ствол распылителя, или самоходную тележку.

Неподвижный ствол распылителя может быть присоединен снаружи от трубы посредством прочного гибкого шланга, по которому также подается вода. Внутри трубы ствол распылителя поддерживается колесами. На конце ствола распылителя имеется некоторое количество сопел. Ствол удерживается неподвижно, в то время как труба поворачивается и движется вперед. В результате фронт затвердевания покрытия является неподвижным относительно позиции, где наносят покрытие.

Самодвижущаяся тележка может поддерживаться на трубе колесами и не касаться наружной стороны трубы. Тележка может содержать находящийся под давлением резервуар с водой, который пополняется после охлаждения каждой трубы. Соосность колес может регулироваться таким образом, чтобы поддерживать относительное положение тележки. В то время как труба поворачивается и движется вперед, тележка остается неподвижной относительно фиксированной наружной точки. Труба охлаждается по мере движения вперед.

Ниже более подробно только в качестве примера описаны некоторые операции охлаждения со ссылкой на прилагаемые чертежи.

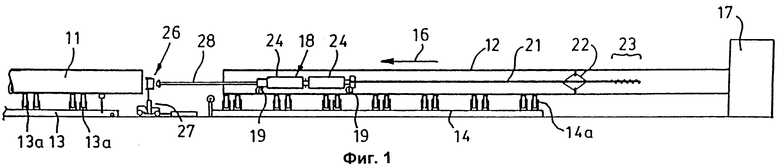

На фиг.1 схематично показан вид сбоку процесса нанесения покрытия и охлаждения.

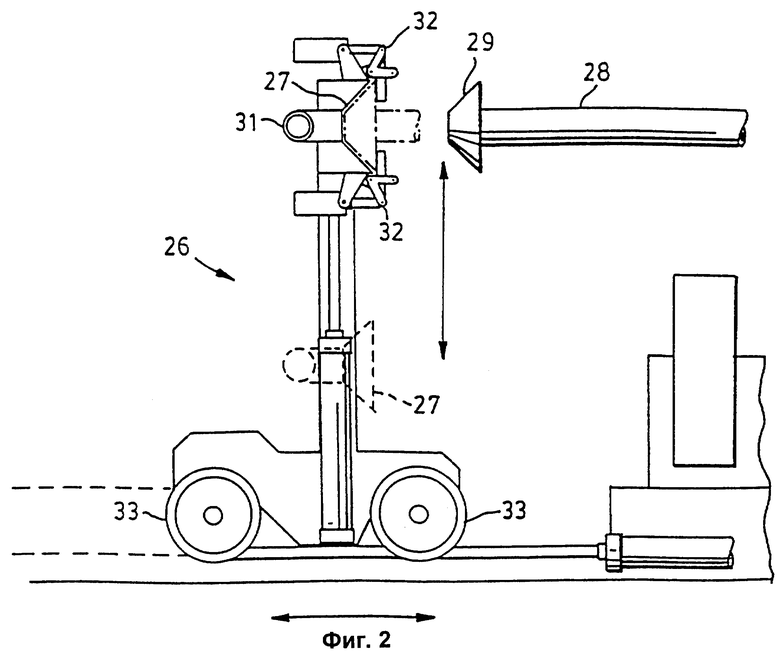

На фиг.2 в увеличенном масштабе схематично показан узел соединения и подачи охлаждающей среды, используемый в устройстве, показанном на фиг.1.

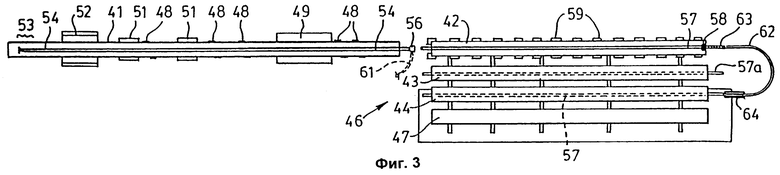

На фиг.3 схематично показан вид сверху дополнительного варианта процесса нанесения покрытия и охлаждения.

На фиг.1 показан отрезок трубы 11 после нанесения покрытия и охлаждения и следующий отрезок трубы 12, подвергающийся нанесению покрытия и охлаждению. Трубы удерживаются на соответствующих винтовых конвейерах 13 и 14, содержащих приводимые в движение резиновые шины (или нечто подобное роликам), расположенные под наклоном к оси трубы, так что труба вращается вокруг своей оси, перемещаясь при этом вперед по стрелке 16. Трубу 12 предварительно нагревают до входа в пункт нанесения покрытия 17, например в кабину нанесения порошка, в котором полимерный порошок наносят на трубу, он плавится и прилипает к поверхности трубы. Тележка 18 поддерживается внутри трубы 12 на роликовых элементах, таких как колеса 19, установленных со свободным вращением на осях, установленных под углом относительно оси трубы так, что в то время как труба вращается и перемещается вперед, тележка 18 остается в неподвижном положении относительно окружающих элементов, таких как кабина напыления 17 и конвейер 14. Из тележки 18 выступает назад жесткий распылительный ствол 21, поддерживаемый в среднем положении посредством присоединения к раме 22, присоединенной к колесам, свободно катящимся по внутренней поверхности трубы. В зоне 23 конец распылительного ствола 21 оснащен распылительными соплами.

Тележка 18 несет на себе один или несколько резервуаров 24, в которых может создаваться давление, и снабженных, например, мембранами, диафрагмами или им подобными элементами, отделяющими сжатый газ. Обычно распылительный ствол 21 и сопла в зоне 23 непрерывно подпитываются находящейся под давлением охлаждающей средой, например холодной водой, подаваемой из резервуаров 24.

Обычно следующие друг за другом отрезки труб, такие как отрезки 11 и 12, проходят через устройство 17 так, что их концы расположены в непосредственной близости друг от друга. На фиг.1 показан этап, на котором скорость находящегося впереди отрезка трубы 11 была увеличена для открытия промежутка между ее хвостовым концом и передним концом следующей трубы 12, позволяя привести в действие перезаряжающее соединительное устройство 26, показанное на фиг.2, с целью поднятия его соединительной части 27 из показанного прерывистыми линиями нижнего положения в показанное сплошными линиями верхнее положение, в котором она устанавливается соосно с выступающим вперед перезаряжающим стволом 28, соединенным с тележкой 18. Затем устройство 26 передвигается назад, так что его соединительное устройство 27 входит в имеющий комплиментарную форму фитинг 29 на переднем конце перезаряжающего ствола 28, давая возможность воде или другой охлаждающей среде проходить под давлением из подающего трубопровода 31 через ствол 28 для перезарядки резервуаров 24. В ходе этой операции фитинг 29 может удерживаться защелкивающимися устройствами 32. К моменту приближения переднего конца трубы 12 к устройству 26 резервуары 24 полностью заряжены. В этой точке защелкивающиеся устройства 32 отпираются, устройство 26 перемещается вперед на своих колесах 33 и соединительная часть 27 опускается вниз в положение, показанное прерывистыми линиями на фиг.2, так что отрезок трубы 12 может быть подан вперед и воспринят шинами или другими подобными элементами 13а конвейера 13, которые к тому времени уже свободны от отрезка трубы 11. Следующий за отрезком 12 отрезок трубы проходит через кабину напыления 17 и охлаждается брызгами из сопел в зоне 23. После того как колеса тележки 18 вошли внутрь этого следующего отрезка трубы, когда он доходит примерно до позиции, показанной для трубы 12 на фиг.1, труба 12 ускоряется вперед до позиции показанной на фиг.1 для отрезка трубы 11, и описанный выше цикл работы повторяется.

Можно заметить, что в проиллюстрированной операции охлажденная зона 23 расположена между пунктом 17 нанесения покрытия и точкой, в которой охлажденная труба с нанесенным покрытием контактирует с самой задней из шин 14а или другими конвейерными устройствами, образующими винтовой конвейер 14.

На фиг. 3 проиллюстрирован другой вариант процесса, в котором труба 41 подвергается покрытию и охлаждению, тогда как трубы 42, 43 и 44 ожидают на расположенном сбоку конвейере и стеллаже 46, в то время как расположенная на входном устройстве дополнительная труба 47 ожидает загрузки на стеллаж 46.

Труба 41 транспортируется на шинах или других роликовых элементах винтового конвейера 48 через кислотную и промывочную камеру 49 и через соленоиды 51, в которых осуществляется предварительный нагрев трубы для нанесения порошка в напылительной кабине 52 с целью образования обладающего текучестью пластикового покрытия.

Охлаждение подводится к внутренней поверхности трубы 41 в зоне 53 из распылительных сопел, установленных на конце жесткого распылительного ствола 54, передвигающегося внутри трубы 41 на расположенных под углом направляющих колесах так, что ствол 54 сохраняет положение относительно окружающей среды и, в результате, движется относительно трубы 41 назад, по мере того как она выдвигается вперед. Воду или другую охлаждающую среду подают в ствол 54 через расположенную на его заднем конце разъемную муфту 56, которая присоединяется к вспомогательному стволу 57, который проходит через следующую трубу 42. Задний конец вспомогательного ствола 57 присоединен к основному источнику подачи воды через разъемную муфту 58. Следующий отрезок трубы 43 содержит отрезок материала вспомогательного ствола 57а, предварительно установленного в нее.

В процессе обработки отрезок трубы 42 ускоряется вперед винтовыми конвейерами 59, расположенными под ним и образующими часть стеллажа 46, так что его передняя часть догоняет хвостовую часть отрезка трубы 41 и колеса, поддерживающие жесткий ствол 54, входят в отрезок трубы 42. Как только труба 42 освобождает стеллаж 46 и приблизительно достигает положения, показанного для трубы 41 на фиг.3, временный источник 61 подачи воды, отмеченный прерывистыми линиями на фиг.3, присоединяют к муфте 56 для подачи воды к стволу 54, вспомогательный ствол 57 отсоединяют от муфт 56 и 58 и переставляют внутрь отрезка трубы 44, как это показано прерывистыми линиями и отмечено номером 57. Затем отрезок трубы 43, содержащий вспомогательный ствол 57а, передвигают вперед к положению, показанному для трубы 42 на фиг.3, и ствол 57а присоединяют к источнику подачи 58 и к муфте 56, для возобновления подачи воды к стволу 54 от основного источника 58 подачи воды, а временный источник 61 отсоединяют. Затем на стеллаж накатывают новый отрезок трубы, например отрезок 47, отрезок трубы 54, теперь уже содержащий в себе вспомогательный ствол 57, скатывают вперед в положение, показанное для отрезка трубы 43 на фиг. 3, новый отрезок трубы доставляется к входной позиции, чтобы занять место отрезка трубы 47, и вышеописанный цикл действий повторяется.

В предпочтительном варианте выполнения вспомогательный ствол 57 является гибкой трубой, так что он может быть заведен в выполненный в виде дуги канал 62 гусеничным приводом 63 через направляющую 64, предназначенную для захода в отрезок трубы 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ВНУТРЕННЕГО ТРУБОПРОВОДА | 2015 |

|

RU2686533C2 |

| ОХЛАДИТЕЛЬ СИНТЕЗ-ГАЗА И СПОСОБ ЕГО СБОРКИ | 2010 |

|

RU2551908C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ ЦИКЛОНА | 2008 |

|

RU2468873C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБУ, ИМЕЮЩУЮ ВАЛИК СВАРНОГО ШВА | 2007 |

|

RU2424254C2 |

| СИСТЕМЫ НАЗЕМНОЙ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 1998 |

|

RU2211876C2 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБЫ | 2016 |

|

RU2705948C2 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛООБМЕНА | 1996 |

|

RU2125693C1 |

| СПОСОБ, УСТРОЙСТВО И РАБОЧАЯ СТАНЦИЯ ДЛЯ НАЛОЖЕНИЯ ЗАЩИТНОЙ ЛИСТОВОЙ ОБШИВКИ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА НА ТРУБОПРОВОД | 2013 |

|

RU2647037C2 |

| УЗЕЛ ДЛЯ НАНЕСЕНИЯ ПЕСТИЦИДА НА МНОГОЛЕТНИЕ КУЛЬТУРЫ | 2008 |

|

RU2463786C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ АУСТЕНИТНЫХ СВАРНЫХ ШВОВ | 2001 |

|

RU2270442C2 |

Изобретение относится к нанесению покрытий на трубу, имеющую выступающие профили сварных швов. Трубу, покрытую горячим покрытием из пластика, охлаждают посредством нанесения жидкой охлаждающей среды на внутреннюю поверхность трубы. Охлаждающая среда может быть нанесена из ствола или из находящейся под избыточным давлением тележки, которая стационарна относительно окружающей среды и движется внутри трубы относительно ее секций, которые последовательно проходят через пункты нанесения покрытия и охлаждения. Наличие перезаряжающего устройства позволяет пропускать находящуюся под давлением охлаждающую среду. Перезаряжающее устройство, передвигающееся вперед и назад параллельно продольному направлению, имеет соединительную часть, выполненную с возможностью передвижения между вдвинутым положением и выдвинутым. 12 з.п. ф-лы, 3 ил.

| JP 61028477 А, 08.02.1986 | |||

| JP 57201571 А, 10.12.1982 | |||

| US 3411933 А, 19.11.1968 | |||

| US 3965551 А, 29.06.1976 | |||

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ С ПОЛИМЕРНЫМПОКРЫТИЕМ | 0 |

|

SU300355A1 |

Авторы

Даты

2002-11-27—Публикация

1997-11-18—Подача