Настоящее изобретение относится к устройству и способу нанесения покрытия на трубы и, в том числе, но не исключительно, к устройству и способу нанесения покрытия на кольцевые сварные швы на нефтегазопроводах на месте, где прокладывается трубопровод. Нефтегазопроводы обычно образованы из многих отрезков стальной трубы с наружным покрытием, которые сварены вместе до их укладки. Так как трубы уже сварены, существует необходимость в покрытии вновь образованного сварного шва и соседней области без необходимости поворота самой трубы.

Устройства для нанесения покрытия известного уровня техники являются громоздкими, и требуется тяжелое устройство, устанавливаемое вокруг трубы, в местоположении сварного шва. Например, из GB-2285592 известно устройство для нанесения покрытия струей низкого давления для эпоксидного покрытия с оплавляемым контактным слоем. Такое устройство в основном содержит опорную раму из двух половин, удерживающую вращающуюся раму из двух половин, причем вращающаяся рама установлена с возможностью поворота на опорной раме. Опорная рама содержит кольцевую камеру-резервуар для подачи порошка через отверстие для подачи вращающейся рамы, ориентированное внутрь в направлении трубы.

Выданный патент GB2370800 описывает другой тип устройства для нанесения покрытия на трубы, предназначенного для распределения смеси, по меньшей мере, двух жидкостей с высоким давлением с помощью подающих струй высокого давления. Это устройство также содержит опорную раму и вращающуюся раму, удерживаемую на опорной раме. Трудный для установки вокруг трубы этот тип устройств требует специальной подъемной системы для системы для доставки и установки опорной рамы и вращающейся рамы в каждом заданном местоположении для нанесения покрытия.

Задачей изобретения является разработка решения, которое сможет устранить недостатки известного уровня техники, в частности увеличить число сварных швов, которые могут быть покрыты за день, уменьшить глобальные затраты на способы нанесения покрытия на месте, например, с точки зрения количества людей и оборудования, задействованных в подъемной системе, необходимой для работы на месте, а также предотвратить выпуск растворителя через распылительную насадку перед каждым нанесением покрытия и т ограничить количество растворителя, необходимого для глобального покрытия сварных швов всего трубопровода.

Для решения данной задачи предлагается устройство для нанесения покрытия, содержащее каретку, предназначенную для установки на направляющем кольце, причем направляющее кольцо установлено на трубчатом элементе, подлежащем покрытию, приводное средство для приведения в движение каретки по направляющему кольцу, по меньшей мере, одну подающую головку, установленную на каретке для нанесения покрытия на изделие, расходный резервуар с материалом для покрытия и соединительный шланг, соединяющий отверстие для подачи резервуара с подающей головкой, так что при вращении каретки приводным средством, подача материала для покрытия осуществляется в подающую головку для обеспечения нанесения покрытия на трубчатый элемент, причем приводное средство содержит двигатель, причем двигатель вмещен в каретку, причем каретка содержит регулировочное средство, подлежащее установке с возможностью съема на направляющем кольце.

Предпочтительно, подающая головка проходит от наружной периферии направляющего кольца, причем подающая головка выполнена с возможностью подачи материала для покрытия в центр устройства. Таким образом, подающая головка легкодоступна с наружной периферии трубы. Кроме того, каретка может иметь небольшой вес для уменьшения числа людей, требуемых для удаления ее с направляющего кольца.

Более предпочтительно, устройство содержит блок управления направлением каретки по направляющему кольцу. Направляющее кольцо является периферийным для трубчатого элемента, тогда каретка может перемещаться по часовой стрелке или против часовой стрелки вокруг трубчатого элемента. Устройство для нанесения покрытия перемещается в каждом направлении вокруг трубы, и направление может изменяться для осуществления нескольких перемещений, и для быстрого нанесения нескольких слоев материала.

Кроме того, устройство для нанесения покрытия в соответствии с настоящим изобретением может содержать одну или более из нижеследующих характеристик:

- смесительную камеру и два резервуара, причем каждый резервуар снабжает смесительную камеру с заданным соотношением содержимого каждого резервуара, причем смесительная камера соединена через шланг конца лебедки с подающей головкой;

- блок управления подачей для управления подаваемым материалом для покрытия и обеспечения прекращения подачи материала в подающую головку, когда, по меньшей мере, один параметр находится за пределами заданных допустимых пределов;

- насосный узел для подачи в подающую головку материала для покрытия под давлением, предпочтительно, материал для покрытия может распыляться при высоком давлении, например, свыше 13,79 МПа;

- воздушный приводной двигатель или любое подходящее альтернативное приводной средство.

Для этой цели единичный компрессор может быть соединен как с двигателем, так и насосным узлом для соответствующего регулирования скорости и направления двигателя и количества жидкостей, подаваемых насосным узлом, если используется воздух, но могут использоваться электрические системы.

Для облегчения перемещения каретки по направляющему кольцу тележка содержит ролик, ролик может действовать непосредственно на трубчатый элемент или на само направляющее кольцо.

Для облегчения удаления каретки с направляющего кольца каретка содержит блокировочное устройство для регулировки положения ролика. Блокировочное устройство может обеспечивать удержания ролика под профилем кольцевой боковой кромки. В качестве альтернативы для облегчения удаления каретки могут использоваться подобные удерживающие системы, такие как v-ролики с профилем v-кромки.

Другой целью настоящего изобретения является узел для нанесения покрытия на трубчатый элемент, содержащий устройство для нанесения покрытия в соответствии с настоящим изобретением и направляющее кольцо, причем направляющее кольцо установлено вокруг наружной периферии трубчатого элемента для того, чтобы каретка наносила покрытие на участок наружной поверхности трубчатого элемента в диапазоне 360°.

Например, в соответствии с первым вариантом осуществления такого узла направляющее кольцо образовано из двух жестких половин, причем две половины соединены с возможностью поворота для обеспечения открытия устройства для вмещения или извлечения изделия, причем две половины удерживаются сомкнутыми с помощью фиксатора. Направляющее кольцо может быть образовано из более, чем две половины.

В качестве альтернативы, в соответствии со вторым вариантом осуществления узел содержит направляющее кольцо, являющееся гибким регулируемым ремнем.

В дополнении к вышеупомянутому настоящее изобретение имеет задачей создание нового способа нанесения покрытия, который обеспечивает покрытие большего числа сварных швов за день и также предотвращение выпуска растворителя перед каждым процессом нанесения покрытия.

Для решения этой задачи предлагается способ нанесения покрытия на трубу с помощью узла в соответствии с настоящим изобретением, причем он включает в себя следующие этапы:

- размещение, по меньшей мере, одного первого направляющего кольца вокруг трубы в первом местоположении;

- закрепление приводной каретки на первом направляющем кольце;

- распыление покрытия в первом местоположении;

- удаление приводной каретки с первого направляющего кольца;

- контроль времени, прошедшего после прекращения подача материала, и разрешение распыления небольшого количества покрытия в соответствующую область или емкость до тех пор, пока не будет иметь место следующий процесс нанесения покрытия.

Для обеспечения эффективности работы, по меньшей мере, второе направляющее кольцо может быть уже установлено вокруг трубы во втором местоположении, в котором приводная каретка может быть закреплена на втором направляющем кольце и начинать нанесение покрытия во втором местоположении.

В соответствии с этим новым способом устройство для нанесения покрытия поворачивается вокруг периферии трубы более чем на 360°, предпочтительно приблизительно на 370° вокруг трубы, и затем поворачивается обратно в исходное положение, причем подача покрытия прекращается, когда устройство для нанесения покрытия изменяет направление относительно направляющего кольца. Предпочтительно, во время процесса нанесения покрытия каретка перемещается вокруг трубы менее чем на 400° для облегчения регулирования длин подающих шлангов вокруг трубы.

Например, подаваемым материалом для покрытия является смесь, по меньшей мере, двух жидких компонентов. Особенно, подающая головка распыляет многокомпонентную жидкость в качестве многокомпонентных жидкостей, предложенных фирмой “Specially Polimer Coating Inc. Например, по меньшей мере, один компонент является основой, подлежащей смешиванию с дополнительным компонентом, катализатором, подобным отвердителю. Покрытие, осажденное на сварных швах труб, требует антикоррозионной защиты и или механической защиты при нанесении в качестве внешнего покрытия. Материалом для покрытия может быть покрытие на основе или эпоксидной смолы или уретана.

Настоящее изобретение будет лучше понятно из нижеследующего подробного описания вариантов его осуществления, приводимых в качестве неограничивающего примера со ссылками на сопроводительные чертежи, на которых:

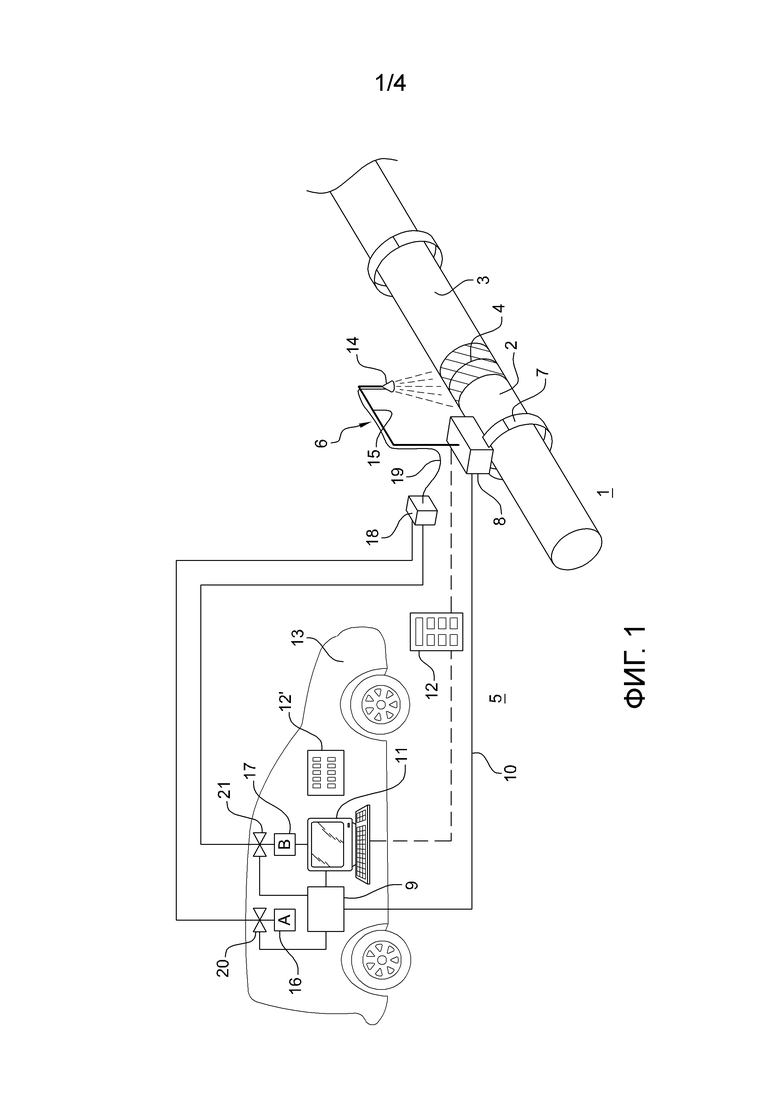

фиг.1 изображает узел для нанесения покрытия на трубу в соответствии с настоящим изобретением;

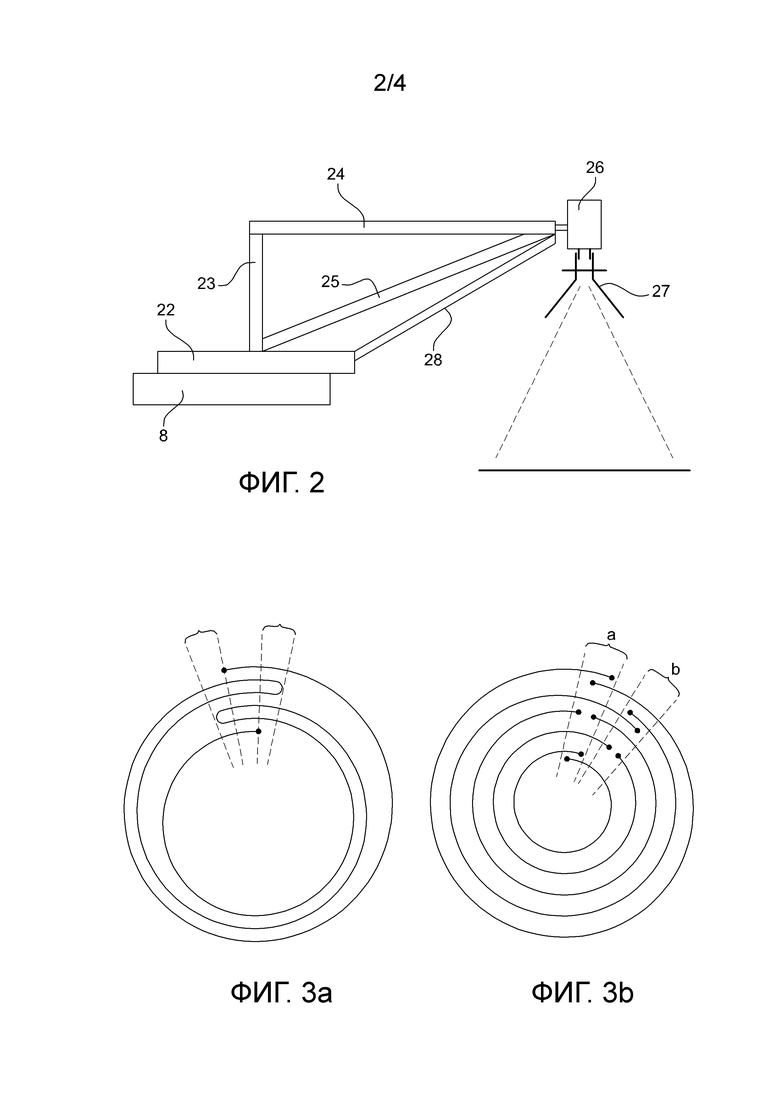

фиг.2 – вид в разрезе подузла каретки в соответствии с настоящим изобретением;

фиг.3a и b – схематичные расположения слоев материала для покрытия, которые могут наноситься устройством для нанесения покрытия в соответствии с настоящим изобретением;

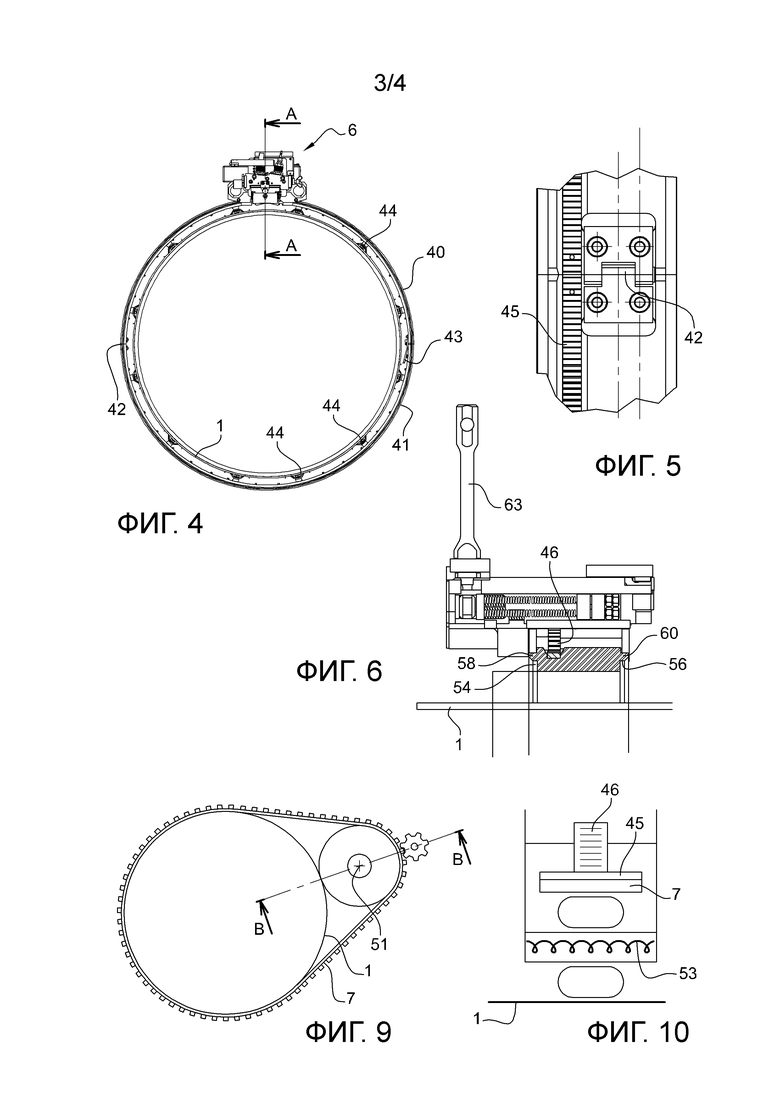

фиг.4 – поперечный вид узла, установленного вокруг трубы, в соответствии с настоящим изобретением;

фиг.5 – внешний вид наружной поверхности направляющего кольца узла в соответствии с настоящим изобретением;

фиг.6 – вид в разрезе узла настоящего изобретения по плоскости сечения A-A, указанной на фиг.4;

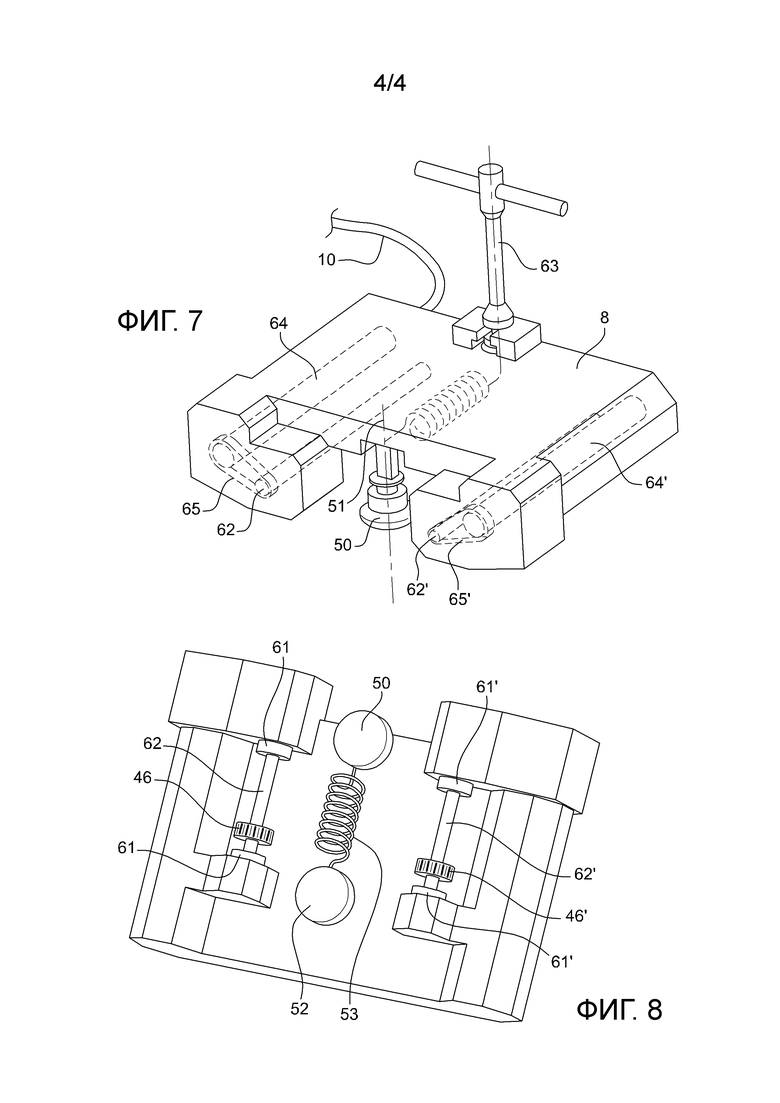

фиг.7 – вид снизу каретки настоящего изобретения до ее соединения с направляющим кольцом;

фиг.8 – вид сверху каретки настоящего изобретения до ее соединения с направляющим кольцом;

фиг.9 – вид в разрезе второго альтернативного варианта осуществления узла в соответствии с настоящим изобретением;

фиг.10 – вид в разрезе узла по плоскости сечения B-B, указанной на фиг.9.

На фиг.1 изображена часть трубы 1, содержащей, по меньшей мере, две трубчатые секции 2 и 3, сваренные на концах. Зона 4 сварного шва образована между секциями 2 и 3. Узел 5 в соответствии с настоящим изобретением предназначен для обеспечения средства для нанесения покрытия на всю зону сварочного шва вокруг ее наружной периферии.

Узел 5 содержит устройство 6 для нанесения покрытия, перемещаемое по направляющему кольцу 7, охватывающему трубу 1 на расстоянии от зоны 4 сварного шва. Направляющее кольцо 7 закреплено вокруг трубы. Устройство 6 для нанесения покрытия содержит приводную каретку 8. В этом примере приводная каретка 8 приводится в движение сжатым воздухом за счет узла 9 воздушного компрессора. Шланг 10 с двумя направлениями действия для впуска и выпуска расположен между узлом 9 воздушного компрессора и приводной кареткой 8.

Узел 5 содержит блок 11 управления направлением, который выбирает, одно направление шланга 10 с двумя направлениями действия, в котором подается сжатый воздух узлом 9 воздушного компрессора для определения того, что будет ли перемещаться приводная каретка 8 по часовой стрелке или против часовой стрелки по направляющему кольцу 7. Блок 11 управления направлением также работает в качестве блока управления остановкой и приведением в действие, который обеспечивает приведение в действие или остановку перемещения каретки по кольцу.

Оператор может использовать блок 12 дистанционного управления или проводной сети связи или сети беспроводной связи для управления блоком 11 управления направлением.

Для уменьшения веса каретки 8 как воздушный компрессор 9, так и блок 11 управления направлением закреплены отдельно. Например, они закреплены вместе на грузовом автомобиле 13. Грузовой автомобиль может содержать дополнительный блок 12’ управления для управления блоком 11 управления.

Устройство 6 для нанесения покрытия содержит подающую головку 14. Подающая головка 14 управляется кронштейнами 15, соединенными с приводной кареткой 8. Таким образом, подающая головка 14 расположена на расстоянии от каретки 8 и кольца 7. Подающая головка 14 ориентирована для обеспечения покрытия зоны 4 сварного шва. Предпочтительно, подающая головка 14 ориентирована к центру трубы. Материал, который подается подающей головкой, будет распыляться в радиальном направлении внутрь на наружную стенку трубы.

В соответствии с примером, изображенном на фиг.1, в подающую головку 14 подается смесь двух компонентов, соответственно, A и B. Для этой цели узел содержит два резервуара, соответственно, 16 и 17. Поскольку смесь обоих компонентов A и B является химически активной и может очень быстро отверждаться, они смешиваются почти в подающей головке 14. Оба резервуара 16 и 17, соответственно, питают смесительную камеру 18, которая соединена с помощью конца лебедки с подающей головкой 14.

Для достижения цели для уменьшения веса устройства 6 для нанесения покрытия оба резервуара 16 и 17 и смесительная камера 18 закреплены отдельно. Например, резервуары закреплены на одном и том же грузовом автомобиле 13. Поскольку грузовой автомобиль может стоять на расстоянии от устройства 6 для нанесения покрытия, смесительная камера 18 закреплена между грузовым автомобилем 13 и устройством для нанесения покрытия для ограничения длины конца 19 лебедки, где смешанные компоненты могут отверждаться все вместе, когда они не распределяются.

Соотношение смеси обоих компонентов регулируется через соответствующие клапаны 20 и 21 под управлением одно и того же компьютера в виде блока 11 управления направлением. Так как распределение через подающую головку 14 происходит под давлением для распыления смеси в виде ориентированного облака частиц, оба компонента A и B подаются в смесительную камеру под давлением. Это давление создается узлом 9 воздушного компрессора, который содержит дополнительные выпускные отверстия, питающие оба клапана 20 и 21, в дополнении к выпускному отверстию для приводной каретки 8.

Блок 11 управления регулирует расход каждого компонента и соответствующее соотношение. В дополнении к этому температура резервуаров 16 и 17 может также регулироваться компьютером, управляемым блоком 11 управления.

На фиг.2 кронштейн 15 поддерживается установочной пластиной 22, закрепленной на приводной каретке 8. Кронштейн 15 может регулироваться по высоте и длине для регулировки положения подающей головки относительно размера зоны 4 сварного шва, подлежащего покрытию. Таким образом, кронштейн 15 содержит регулируемый вертикальный кронштейн 23, проходящий от установочной пластины для установки в радиальном направлении наружу относительно трубы. Кронштейн 15 содержит распылительный кронштейн 24, закрепленный перпендикулярно к вертикальному кронштейну 23. Напротив вертикального кронштейна распылительный кронштейн 24 удерживает подающую головку 14. Для того чтобы распылительный кронштейн 24 не изгибался под действием веса подающей головки, кронштейн 15 содержит усиливающий кронштейн 25. Конец 19 лебедки может быть закреплен как на вертикальном кронштейне 23, так и на распылительном кронштейне 25.

Кронштейн 15 может содержать дополнительный кронштейн для удержания конца 19 лебедки на расстоянии от направляющего кольца 7 и трубы 1 во время перемещения каретки по кольцу. В дополнении к этому направляющая для шланга может быть добавлена для регулировки длины шланга, для того чтобы предотвратить нахождения шлангов на земле. Такой признак может обеспечить лучший контроль температуры компонента, подлежащего распылению.

Предпочтительно, кронштейн 15 удерживает единственную подающую головку. Подающая головка установлена на распылительном кронштейне с небольшой регулировкой местоположения в осевом направлении. Предпочтительно, подающая головка содержит двухпозиционный клапан 26 и конец 27 насадки. Двухпозиционный клапан 26 содержит входное отверстие, подлежащее соединению с концом 19 лебедки. Двухпозиционный клапан 26 подает смешанный продукт в конец 27 насадки. Концом 27 насадки, например, является конец GRACO® XHD Reverse-A-Clean для облегчения устранения засоров. Такая насадка содержит концевой защитный кожух и вращающийся конец, установленный в концевом защитном кожухе. Вращающийся конец предпочтительно обеспечивает линейную форму распыления. Например, внутренняя геометрия конца является такой, что проходное распределительное кольцевое сопло составляет 2,286 мм и выходит в продольную прорезь, составляющую 27° от отверстия кольцевого сопла.

Распылительный кронштейн 24 является достаточно длинным для предотвращения вихревого потока, создаваемого перемещением приводной каретки по направляющему кольцу, чтобы не модифицировать откалиброванную веерообразную струю подающей головки. Поскольку длина кронштейна выбирается достаточно большой, таким образом, частицы веерообразной струи не будут загрязнять направляющее кольцо или приводную каретку и крепежное средство каретки для кольца.

Даже если веерообразная струя рассчитана для нахождения на расстоянии от каретки 8, устройство 6 для нанесения покрытия может также содержать экран 28. Экран 28 может быть вырезан из листа пластмассы и закруглен для закрытия, по меньшей мере, 60° вокруг веерообразной струи. Экран 28 можно перемещать от свободного конца распылительного кронштейна и удерживать на установочной пластине.

Как схематично показано на фиг.2, устройство 6 для нанесения покрытия является гораздо более легким и более управляемым, чем устройство известного уровня техники. Так как это устройство весит, по меньшей мере, менее 20 кг, предпочтительно, менее 15 кг и, более предпочтительно, менее 10 кг, нет больше необходимости в специальной подъемной системе. Один человек способен поднять такое устройство.

На фиг.3a и b изображены схемы размещения слоев покрытия, нанесенных во время перемещения каретки по часовой стрелке и против часовой стрелки по направляющему кольцу.

Процесс нанесения покрытия является управляемым с компьютера, например, блоком 9 управления. Блок 9 управления может регистрировать данные распыления (время, смесь, распыляемое соотношение, пропускную способность насоса, температуру материала в соответствующем резервуаре, температуру питающего шланга, подающего каждый компонент смеси в смесительную камеру, число оборотов каретки, скорость каретки, информацию об устройстве (серийный номер каретки, обозначение направляющего кольца, размер конца насадки...) в дополнении к данным, относящимся к условиям окружающей среды, в которых осуществляется работа (температура, влажность, скорость ветра и ориентация...).

Блок 9 управления может содержать аварийный элемент, если выбор непрерывно управляемых данных (регулирование соотношения автоматически выключается) не находится в допустимых диапазонах. Таким образом, квалификационное условие работы будет контролироваться на месте, покрытие за покрытием, и это позволит обеспечить наилучшее качество наносимых покрытий.

Скорость каретки вместе с определением конца насадки могут обеспечить контроль высоты осаждения материала. Допустимый слой отложения должен быть установлен в пределах 100-500 мкм, предпочтительно в пределах 200-400 мкм. Относительно тонкие слои необходимы для предотвращения провисания материала под действием силы тяжести перед отверждением на трубе.

Например, первая схема расположения, изображенная на фиг.3a, показывает то, что каретка всегда начинает распылять материал для покрытия, когда она находится в самом верхнем положении вокруг трубы. Затем, оборот более чем на 360°, завершается кареткой, во время которого непрерывно осуществляется нанесение покрытия. Каретка 6 перемещается в одном и том же направлении на несколько дополнительных градусов, например, до 370°. Блок 9 управления запрограммирован для прекращения распыления во время изменения направления каретки. Вследствие инерции все еще происходит небольшое перемещение в том же направлении перед полным изменением направления и началом нового направления каретки, во время которого подающая головка может прекращать нанесение покрытия. Этот признак позволит ограничить размер перекрывающихся слоев, и, таким образом, уменьшить риск провисания. Этот признак является преимущественным, когда материал для покрытия должен наноситься в несколько слоев.

В качестве альтернативной схемы размещения, как показано на фиг.3b, блок 9 управления может быть запрограммирован для начала и прекращения распыления при определенном изменении угла, то есть, для смещения положений начала и прекращения для дополнительного уменьшения размера перекрывающихся слоев. Пример на фиг.3b показывает первый слой на трубе с перекрывающимся участком в области “a”. Этот первый слой закрыт вторым слоем, который немного меньше 360°-слоя. Затем, наносится третий слой, этот третий слой может также иметь неперекрывающиеся концы, но заканчивается в области “a”. Затем, наносится четвертый слой. Этот четвертый слой представлен с перекрывающимися концевыми участками в области “b”. Затем, формируется последний пятый слой с перекрывающимися концевыми участками в области “a”. В соответствии с настоящим изобретением схема нанесения покрытия может предлагать последующие слои, начинающиеся попеременно в двух отдельных областях самой верхней поверхности трубы, причем некоторые слои перекрываются, некоторые другие слои нет. Предпочтительно, последний самый наружный слой может допускать перекрывающиеся концевые участки.

На фиг.4 изображен вид сбоку сечения трубы, на которой установлены направляющее кольцо 7 и устройство 6 для нанесения покрытия. Между устройством 6 для нанесения покрытия и направляющим кольцом закреплена съемная конструкция. Направляющее кольцо предпочтительно установлено перпендикулярно к оси трубы.

Направляющее кольцо 7 содержит две половины 40 и 41, установленные с возможностью поворота вокруг оси 42 поворота, параллельной длине трубы 1. На противоположной стороне оси две половины содержат фиксатор 43 для обеспечения нахождения направляющего кольца в закрытом положении вокруг трубы. Направляющее кольцо содержит расположенные на одинаковом расстоянии пружины 44, поджатые к наружной стенке трубы. Пружины 44 обеспечивают центрирование трубы 1 внутри направляющего кольца 7. Как показано на фиг.5, напротив наружной стенки трубы направляющее кольцо содержит направляющую с зубьями 45, предназначенными для зацепления с зубьями цепного колеса 46, закрепленного на приводной каретке 8, как показано на фиг.6.

Весом самого направляющего кольца также легко управляют с помощью рук двух людей. Кроме того, нет конкретной нужды в специализированной подъемной системе.

Как показано на фиг.7, приводная каретка 8 содержит, по меньшей мере, один ролик 50, зацепляющийся с направляющим кольцом 7. Ролик 50 свободно вращается вокруг неподвижной оси 51 каретки. Каретка установлена на направляющем кольце и легко отсоединяется от направляющего кольца.

Например, как показано на фиг.7 и 8, каретка 8 содержит два ролика 50 и 52, удерживаемых на определенном расстоянии под действием пружины 53. Оба ролика 50 и 52 действуют на соответствующие боковые опорные поверхности 54 и 56 направляющего кольца. Обе опорные поверхности 54 и 56 ориентированы радиально к наружной периферии трубы. Направляющее кольцо содержит две противоположные боковые кольцевые кромки 58 и 60 для ограничения радиального местоположения роликов относительно направляющего кольца. На своей наружной периферии боковые кольцевые кромки 58 и 60 имеют поверхности в контакте с концевыми частями 61 каретки 8. Концевые части 61 расположены в дистальных местоположениях оси 62 на большом расстоянии друг от друга, изнашивая цепное колесо 46.

В качестве альтернативы, ролики 50 и 52 могут быть соединены пружиной при растяжении, пружина может растягиваться под действием ручки управления для расположения их на расстоянии друг от друга для прерывания контакта с противоположными опорными поверхностями направляющего кольца. В обоих случаях или с пружиной при сжатии или при растяжении ручкой 63 управления легко управлять руками, например, посредством, по меньшей мере, 1/4 оборота ручка управления может отсоединять каретку от направляющего кольца. Из соображений безопасности каретку удаляют с направляющего кольца при нахождении в верхней части трубы.

Электронное управление местоположением ролика может быть обеспечено блоком 11 управления для контроля правильного положения каретки на направляющем кольце. Электронным управлением может быть регулировка расстояния ролика или значения крутящего момента, приложенного к ручке 63 управления.

Предпочтительно, как показано на фиг.7 и 8, каретка 8 содержит две зубчатые оси 62 и 62’, обе зацепленные с зубчатой рейкой 45 направляющего кольца. Обе зубчатые оси отдельно снабжены приводом. Для этой цели каретка содержит два двигателя 64 и 64’, каждый передающий вращательное движение соответствующей зубчатой оси 62 и 62’ через ремень 65, 65’. Оба пневматических двигателя снабжаются последовательно сжатым воздухом из воздушного компрессора 9.

Такие пневматические двигатели обеспечивают достижение скорости каретки по направляющему кольцу около 20-40 м/мин. В качестве альтернативы, двигатели могут быть электродвигателями.

В качестве альтернативы, как показано на фиг.9 и 10, направляющее кольцо 7 является регулируемым ремнем. Регулируемое кольцо является ремнем, установленным свободно вокруг трубы для обеспечения прямого контакта ролика каретки с наружной периферией трубы, под местоположением ремня или вокруг местоположения ремня относительно трубы. В таком случае для установки с возможностью съема ось ролика может быть отсоединена от каретки на, по меньшей мере, одном конце для обеспечения съема каретки с ремня.

Кроме того, каретка быстро перемещается по направляющему кольцу, преимущественный аспект настоящего изобретения также относится к разработанному способу, в соответствии с которым ограничен выпуск растворителя в окружающую среду.

Для нанесения покрытия на трубу в двух аксиально разных местоположениях без выпуска растворителя между обоими местоположениями способ включает в себя следующие этапы:

- размещение, по меньшей мере, двух направляющих колец вокруг трубы в их соответствующих отдельных местоположениях;

- закрепление приводной каретки на первом направляющем кольце;

- распыление покрытия в первом местоположении;

- удаление приводной каретки с первого направляющего кольца;

- контроль времени, прошедшего после прекращения распыления и разрешение распыления небольшого количества покрытия на подходящую площадь, пока не будет иметь место следующий процесс нанесения покрытия;

- закрепление приводной каретки на втором направляющем кольце и начало распыления покрытия во втором местоположении.

Например, подходящая область может непосредственно находиться на наружной поверхности трубы на расстоянии от зоны сварного шва, подлежащего покрытию, или внутри канистры, которая будет закреплена вокруг подающей головки, после распыления в первом местоположении, перед или после удаления каретки с направляющего кольца.

Контроль использованного времени может осуществляться вручную или с помощью компьютера, например, с помощью блока 11 управления. В таком случае распределение материала для покрытия между двумя местоположениями может автоматически задаваться за счет управления от ЭВМ. Кроме того, аварийная сигнализация может срабатывать для информирования операторов о том, что будет иметь место распределение покрытия, или требования от них ручного действия на основании команды распределения блока 12 дистанционного управления или блока 12’ на грузовом автомобиле.

Таким образом, выпуск растворителя будет необходим только в начале и/или конце дня. Так как направляющие кольца являются легкоуправляемыми, операторы могут перемещать направляющее кольцо из первого местоположения в третье местоположение во время нанесения покрытия во втором местоположении. В случае очень небольшого количества оборудования, означающего, по меньшей мере, один узел и дополнительное направляющее кольцо, операторы могут покрывать много сварных швов за один и тот же день.

Блок 11 управления может позволить оператору выбирать, по меньшей мере, одну из следующих опций:

- запуск и остановку программы нанесения покрытия;

- выбор программы нанесения покрытия;

- принудительное продолжение распыления после завершения программы нанесения покрытия или между двумя программами нанесения покрытия.

Программа нанесения покрытия содержит определение скорости вращения каретки вокруг направляющей рамы, химический состав компонента, соответствующий соотношению смеси, когда, по меньшей мере, два отдельных компонента используются вместе, число оборотов на 360° вокруг трубы, размер насадки и расстояние насадки относительно трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, УСТРОЙСТВО И РАБОЧАЯ СТАНЦИЯ ДЛЯ НАЛОЖЕНИЯ ЗАЩИТНОЙ ЛИСТОВОЙ ОБШИВКИ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА НА ТРУБОПРОВОД | 2013 |

|

RU2647037C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА НА ТРУБОПРОВОД | 2012 |

|

RU2593619C2 |

| СПОСОБ НАНЕСЕНИЯ СЛОЯ БЕТОНА НА НАРУЖНУЮ ПОВЕРХНОСТЬ СЕКЦИИ ПОДВОДНОГО ТРУБОПРОВОДА ИЛИ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2074333C1 |

| ПОСТ ОЧИСТКИ-ЗАПОЛНЕНИЯ ДЛЯ СРЕДСТВ РАСПЫЛЕНИЯ ЛАКОКРАСОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2588204C2 |

| Карусельная машина для отливки чушек | 2019 |

|

RU2701227C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА | 2018 |

|

RU2780270C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ ЦИКЛОНА | 2008 |

|

RU2468873C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ВОЛНОВОДОВ | 2022 |

|

RU2793899C1 |

Группа изобретений относится к устройству и способу нанесения жидкого материала, который содержит твердые частицы, в состоянии дисперсии твердых частиц в жидком материале и может быть использована для перемешивания жидкого материала. Устройство для нанесения покрытия содержит каретку, предназначенную для установки на направляющем кольце. Направляющее кольцо установлено на трубчатом элементе, подлежащем покрытию. Устройство также содержит приводное средство для приведения в движение каретки по направляющему кольцу, по меньшей мере одну подающую головку, установленную на каретке, для нанесения покрытия на изделие, расходный резервуар с материалом для покрытия и соединительный шланг, соединяющий отверстие для подачи с подающей головкой, так что при вращении каретки приводным средством подача материала для покрытия осуществляется в подающую головку для обеспечения нанесения покрытия на трубчатый элемент. Приводное средство содержит двигатель, помещенный в каретку. Каретка содержит регулировочное средство, подлежащее установке с возможностью отсоединения на направляющем кольце. Кроме того, устройство содержит блокировочное устройство для регулировки местоположения ролика для обеспечения удаления каретки с направляющего кольца. Узел для нанесения покрытия на трубчатый элемент содержит устройство для нанесения покрытия и направляющее кольцо. Направляющее кольцо установлено вокруг наружной периферии трубчатого элемента для нанесения покрытия кареткой на 360° - участок наружной периферии трубчатого элемента. Способ нанесения покрытия на трубу с помощью узла для нанесения покрытия содержит следующие этапы: размещают по меньшей мере одно направляющее кольцо вокруг трубы в первом местоположении, закрепляют приводную каретку на первом направляющем кольце, распыляют покрытие в первом местоположении, удаляют приводную каретку с первого направляющего кольца, контролируют истекшее время после прекращения подачи материала и разрешают распыление небольшого количества покрытия в подходящей области или емкости, пока не будет иметь место следующий процесс нанесения покрытия. Техническим результатом группы изобретений является то, что жидкий материал, содержащий твердые частицы, может быть выпущен в состоянии дисперсии твердых частиц в жидком материале с минимальной дополнительной конструкцией для перемешивания. Перемешивание выполняется в одном и том же пропускном канале, осаждение твердых частиц в пропускном канале может быть сведено к минимуму. 3 н. и 10 з.п. ф-лы, 11 ил.

1. Устройство для нанесения покрытия, содержащее

- каретку, предназначенную для установки на направляющем кольце, причем направляющее кольцо установлено на трубчатом элементе, подлежащем покрытию;

- приводное средство для приведения в движение каретки по направляющему кольцу;

- по меньшей мере одну подающую головку, установленную на каретке, для нанесения покрытия на изделие;

- расходный резервуар с материалом для покрытия и соединительный шланг, соединяющий отверстие для подачи с подающей головкой, так что при вращении каретки приводным средством подача материала для покрытия осуществляется в подающую головку для обеспечения нанесения покрытия на трубчатый элемент, причем приводное средство содержит двигатель, помещенный в каретку, причем каретка содержит регулировочное средство, подлежащее установке с возможностью отсоединения на направляющем кольце,

- блокировочное устройство для регулировки местоположения ролика для обеспечения удаления каретки с направляющего кольца.

2. Устройство по п.1, в котором подающая головка проходит от наружной периферии направляющего кольца, причем подающая головка выполнена с возможностью подачи материала для покрытия в центр устройства.

3. Устройство по п.1 или 2, в котором оно содержит блок управления направлением каретки по направляющему кольцу.

4. Устройство по п.1, в котором оно содержит смесительную камеру и два резервуара, причем каждый резервуар подает в смесительную камеру определенное отношение содержимого каждого резервуара, причем смесительная камера соединена через конец лебедки с подающей головкой.

5. Устройство по п.1, в котором оно содержит блок управления подачей для управления подаваемым материалом для покрытия и обеспечения прекращения подачи материала в подающую головку, когда по меньшей мере один параметр находится за пределами заданных допустимых диапазонов.

6. Устройство по п.1, в котором оно содержит насосный узел для подачи в подающую головку материала для покрытия под давлением, предпочтительно материал для покрытия может распыляться при высоком давлении, например свыше 13,79 МПа.

7. Устройство по п.1, в котором оно содержит ролик, ролик может действовать непосредственно на трубчатый элемент или на само направляющее кольцо.

8. Узел для нанесения покрытия на трубчатый элемент, содержащий устройство для нанесения покрытия по любому из пп.1-7 и направляющее кольцо, причем направляющее кольцо установлено вокруг наружной периферии трубчатого элемента для нанесения покрытия кареткой на 360° - участок наружной периферии трубчатого элемента.

9. Узел по п.8, в котором направляющее кольцо образовано из двух жестких половин, причем две половины соединены с возможностью поворота для обеспечения открытия устройства для вмещения или удаления изделия, причем две половины удерживаются сомкнутыми с помощью фиксатора.

10. Узел по п.8, в котором направляющее кольцо является гибким регулируемым ремнем.

11. Способ нанесения покрытия на трубу с помощью узла по пп.8-10, содержащий следующие этапы:

- размещают по меньшей мере одно направляющее кольцо вокруг трубы в первом местоположении;

- закрепляют приводную каретку на первом направляющем кольце;

- распыляют покрытие в первом местоположении;

- удаляют приводную каретку с первого направляющего кольца;

- контролируют истекшее время после прекращения подачи материала и разрешают распыление небольшого количества покрытия в подходящей области или емкости, пока не будет иметь место следующий процесс нанесения покрытия.

12. Способ по п.11, в котором устройство для нанесения покрытия поворачивают вокруг периферии трубы более чем на 360°, предпочтительно около 370° вокруг трубы, и затем поворачивают в обратном направлении в исходное положение, причем подачу покрытия прекращают, когда устройство для нанесения покрытия изменяет направление относительно направляющего кольца.

13. Способ по п.11 или 12, в котором подаваемым материалом для покрытия является смесь по меньшей мере двух жидких компонентов.

| US 201380214034 A1, 22.08.2013 | |||

| US 4205694 A, 03.06.1980 | |||

| US 5238331 A, 24.08.1993 | |||

| ОПТИЧЕСКОЕ УМНОЖАЮЩЕЕ НАНОУСТРОЙСТВО | 2008 |

|

RU2370800C1 |

| УСТРОЙСТВО "ВАГУС" ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ТРУБУ | 2009 |

|

RU2407598C1 |

| Способ обработки проволоки или ленты ультразвуком | 1957 |

|

SU114879A1 |

Авторы

Даты

2019-11-12—Публикация

2016-02-15—Подача