Предпосылки к созданию изобретения

Изобретение относится к контролю качества сварных швов, а конкретнее - к ультразвуковой дефектоскопии сварных швов в конструкциях.

Конструктивные листы в конструкциях традиционно соединяют сварными швами. Сварные швы могут быть выполнены не только из обычной ферритной стали, но также из металла с высоким содержанием никеля. Металл шва из обычной ферритной стали затвердевает с образованием сравнительно однородной структуры. Однако металл шва с высоким содержанием никеля затвердевает с образованием гранецентрированной кубической (аустенитной) кристаллической структуры, которая обычно представляет собой структуру с удлиненными зернами (дендритную структуру).

Как было известно ранее, ультразвуковой контроль может быть использован для дефектоскопии сварных швов из обычной ферритной стали. Группы одноэлементных преобразователей устанавливают на катящихся тележках, которые перемещаются вдоль сварного шва из ферритной стали (обычно вдоль кольцевого шва на трубопроводе). Преобразователи соединены с компьютеризованными системами сбора данных, которые дают возможность быстро контролировать качество швов.

Однако дендритная структура аустенитных сварных швов, к сожалению, намного затрудняет ультразвуковую дефектоскопию таких швов. Удлиненные зерна структуры имеют тенденцию отражать ультразвуковые сигналы, создавая высокий уровень шума в собранных данных. Следовательно, это ограничивает использование ультразвуковой дефектоскопии аустенитных сварных швов.

Как установлено, для обеспечения полезного контроля качества аустенитных сварных швов могут быть использованы двухэлементные преобразователи для продольной волны. Однако в отличие от одноэлементных преобразователей для сдвиговой волны двухэлементные преобразователи фокусируют на определенном расстоянии и не предоставляют информацию о такой широкой площади, какая охватывается одноэлементным преобразователем. Следовательно, линейное прозвучивание аустенитных сварных швов ограничивается случаями, когда оператор заинтересован в фокусировании только на определенной части сварного шва, как, например, на линии сплавления между металлом шва и основным металлом.

В тех случаях, когда оператор заинтересован в контроле качества по всему объему сварного шва, обычно используют способ "растрирования". При таком способе оператор дефектоскопирует на всю толщину сварного шва, вручную перемещая преобразователь к сварному шву и затем от него. Перемещение преобразователя в поперечном направлении относительно сварного шва необходимо для повторного направления звука от преобразователя через различные части сварного шва. Растрирование - это медленный и неудобный способ. По-видимому, предпринимались некоторые усилия по установке двухэлементных преобразователей на тележках для автоматизированной ультразвуковой дефектоскопии. Однако определение групп преобразователей, которые обеспечивают надежные результаты, оказалось трудным делом.

Следовательно, в тех случаях, когда необходимо осуществлять контроль качества по всему объему аустенитного сварного шва, специалисты в данной области обычно предпочитают избегать проблем, связанных с ультразвуковой дефектоскопией, а вместо этого полагаются на радиографическую дефектоскопию. Например, резервуары для хранения криогенных жидкостей типа сжиженного природного газа изготавливают на месте из листов, соединяемых аустенитными стыковыми сварными швами, которые нуждаются в 100%-ной дефектоскопии. Такие сварные швы обычно проверяют посредством фотографической пленки, подвергающейся воздействию опасных уровней радиации. Такая радиографическая дефектоскопия является потенциально опасной и представляет собой отнимающую много времени стадию, которая иногда определяет график сооружения таких резервуаров.

Краткое изложение сущности изобретения

Разработан новый способ для оптимального конфигурирования полезной группы двухэлементных преобразователей для автоматизированной ультразвуковой дефектоскопии аустенитных сварных швов. Новые группы преобразователей облегчают ультразвуковую дефектоскопию аустенитных сварных швов, делая ее привлекательной альтернативой по отношению к радиографической дефектоскопии.

Как установлено, полезную группу преобразователей можно легко сконфигурировать, используя схему сечения дефектоскопируемого сварного шва. На схему наносят местоположения преобразователей и пути прохождения звука, а затем разделяют ее, по меньшей мере, на две зоны контроля. Выбирают размеры корпуса преобразователя и пути прохождения звука для каждой зоны контроля и измеряют максимальную и минимальную длину путей прохождения звука от местоположения преобразователей до границ зон термического влияния. Выбирают фокусные расстояния, которые обеспечивают соответствующую чувствительность как при минимальной, так и при максимальной длине пути прохождения звука. По схеме устанавливают расстояния отдаления преобразователей и делают установки строба. Затем используют пробные листы с целью определения величин коэффициента передачи преобразователя и подтверждения соответствующей широты области действия. Затем устанавливают преобразователи на тележку и используют их для контроля качества пробного сварного шва. В частности, полезно выбирать преобразователь для ползущей волны с целью контроля качества верхней части металла шва и зон термического влияния, а также выбирать две группы установок коэффициента передачи и строба для другого преобразователя, используя одну группу установок для получения и анализа прямых отражений звука от данного преобразователя, а другую группу установок - для получения и анализа непрямых отражений этого звука. С этой целью осуществляют программирование процессора для анализа сигналов от этого преобразователя, как если бы они были сигналами от двух раздельных преобразователей.

При применении стандартов, используемых при контроле без разрушения, эти способы и устройства, как оказалось, позволяют надежно обнаруживать как дефекты механической обработки, так и дефекты, образованные из-за ненамеренных ошибок при сварке аустенитных сварных швов.

Краткое описание чертежей

Изобретение может быть лучше понято при ссылке на сопровождающиеся чертежи, на которых:

на фиг.1 представлен вид сверху тележки, выполненной согласно настоящему изобретению,

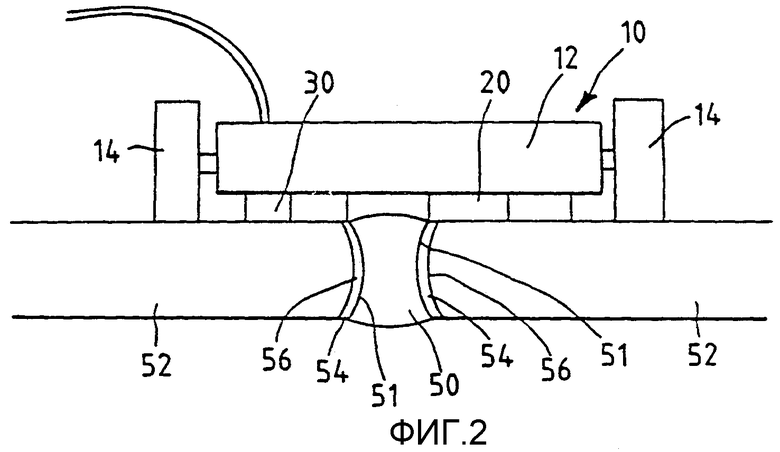

на фиг.2 представлен вид в разрезе тележки согласно фиг.1, используемой для контроля качества сварного шва,

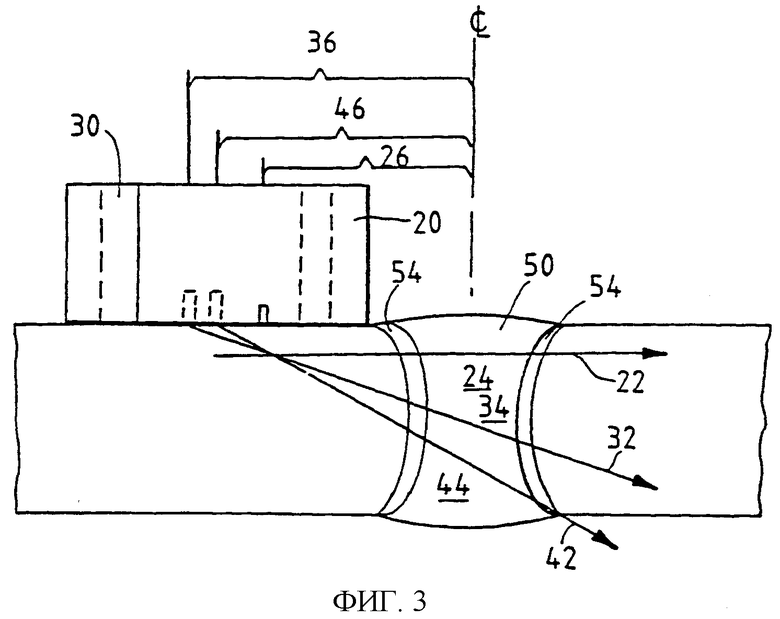

на фиг.3 представлен увеличенный вид фиг.2,

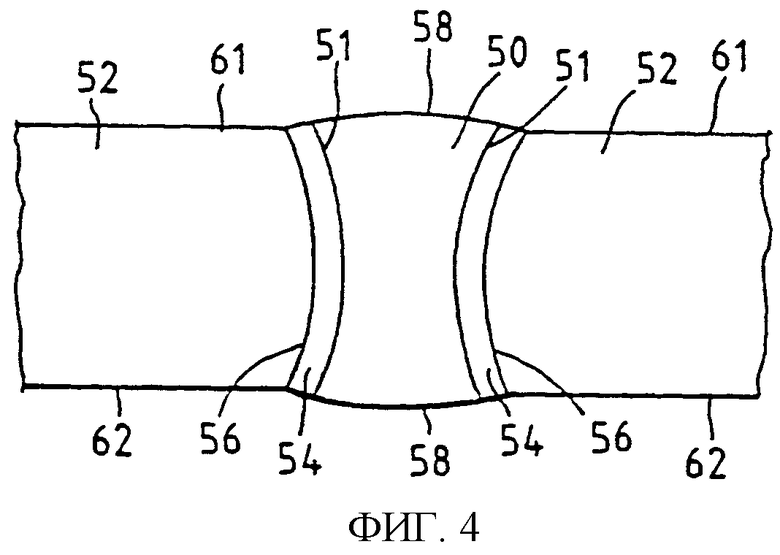

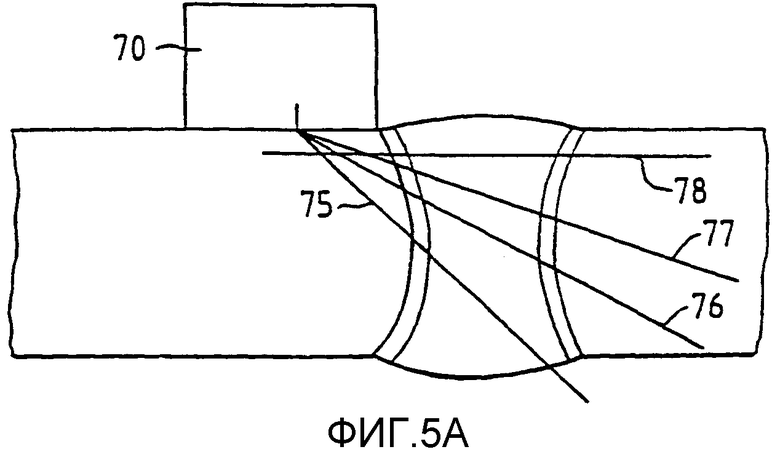

на фиг.4-8 представлены варианты схем, используемых в связи со способом согласно настоящему изобретению, и

на фиг.9 и 10 представлены виды в разрезе, иллюстрирующие пробные листы для использования в связи с настоящим изобретением.

Подробное описание изобретения

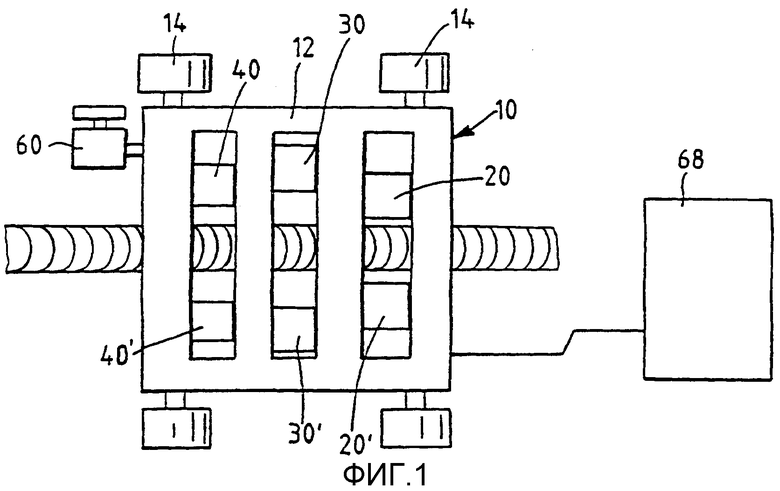

На фиг.1 и 2 показан один вариант реализации тележки 10, которая может быть эффективно использована для автоматизированной ультразвуковой дефектоскопии аустенитного сварного шва. Показанная тележка содержит раму 12, магнитные колеса 14, преобразователь 20 для ползущей волны, преобразователь для промежуточной зоны 30 и преобразователь для нижней зоны 40.

При использовании тележки она движется над сварным швом вдоль его длины, как видно на фиг.2. Показанный сварной шов имеет толщину больше, чем 16 мм, и содержит металл шва 50, соединяющий два листа 52. Каждый лист имеет зону термического влияния 54, которая простирается от линии сплавления 51 между металлом шва и листами до границы 56 в листе.

Как видно на фиг.3, преобразователь 20 для ползущей волны выполнен для испускания звука вдоль верхнего пути прохождения звука 22 к верхней части 24 металла шва 50 и зон термического влияния 54. В показанном варианте осуществления изобретения преобразователь для ползущей волны имеет корпус размером 40×40 мм, расстояние отдаления 26 от центральной линии дефектоскопируемого сварного шва, равное 33 мм, и частоту 2-4 МГц. Для контроля качества верхней части металла шва и зон термического влияния могли быть также использованы и другие преобразователи, но предпочитается использование преобразователя для ползущей волны.

Преобразователь 30 для промежуточной зоны выполнен для испускания звука вдоль промежуточного пути прохождения звука 32 к промежуточной части 34 металла шва 50 и зон термического влияния 54. В показанном варианте осуществления изобретения преобразователем для промежуточной зоны является двухэлементный преобразователь для продольной волны, который имеет угол наклона пути прохождения звука 70°,корпус размером 40×40 мм, расстояние отдаления 36 от центральной линии проверяемого сварного шва, равное 44 мм, и частоту 2-4 МГц. Для контроля качества промежуточной части могли быть также использованы другие преобразователи.

Преобразователь 40 для нижней зоны (не показан) выполнен для испускания звука вдоль нижнего пути 42 прохождения звука к нижней части 44 металла 50 шва и зон 54 термического влияния. В показанном варианте осуществления изобретения преобразователем для нижней зоны является двухэлементный преобразователь для продольной волны, который имеет угол наклона пути прохождения звука 60°, корпус размером 40×40 мм, расстояние отдаления 46 от центральной линии проверяемого сварного шва, равное 40 мм, и частоту 2-4 МГц. Для контроля качества нижней части могли быть также использованы другие преобразователи.

Как видно на фиг.1, показанная тележка, кроме того, содержит датчик положения 60, который контролирует положение тележки при ее движении по длине сварного шва. Преобразователи 20, 30 и 40 соединены с компьютером 68, который программирован на одну группу установленной величины коэффициента передачи (чувствительности) и строба для получения и анализа прямых отражений звука, испускаемого преобразователями, и на вторую группу установленной величины коэффициента передачи и строба для получения и анализа любых непрямых отражений звука, испускаемого преобразователем для промежуточной зоны 30 вдоль промежуточного пути прохождения звука 32. (Ниже обсуждается путь, занимаемый такими непрямыми отражениями). В показанном варианте осуществления изобретения преобразователь для промежуточной зоны имеет установки строба для 35-мм начала и 25-мм длины для получения и анализа прямых отражений звука от преобразователя для промежуточной зоны и установки строба для 56-мм начала и 20-мм длины для получения и анализа непрямых отражений этого звука.

Тележка, подобная той, которая видна на фиг.1-3, может быть выполнена сравнительно простым, новым способом.

Во-первых, оцениваются толщина и соединительные особенности проверяемого сварного шва. Затем подготавливают схему сечения через сварной шов. Пример такой схемы виден на фиг.4. Показанное сечение перпендикулярно к центральной оси сварного шва. На показанной схеме изображены линии сплавления 51 между металлом шва 50 и листами 52, границы 56 зон термического влияния 54 в листах, профили поверхностей 58 металла шва 50 и верхняя и нижняя поверхности 61, 62 листов 52. Требуются лишь приблизительные изображения фактических особенностей проверяемых металла шва и листов, но предпочитается, чтобы эти приблизительные изображения были сравнительно точными.

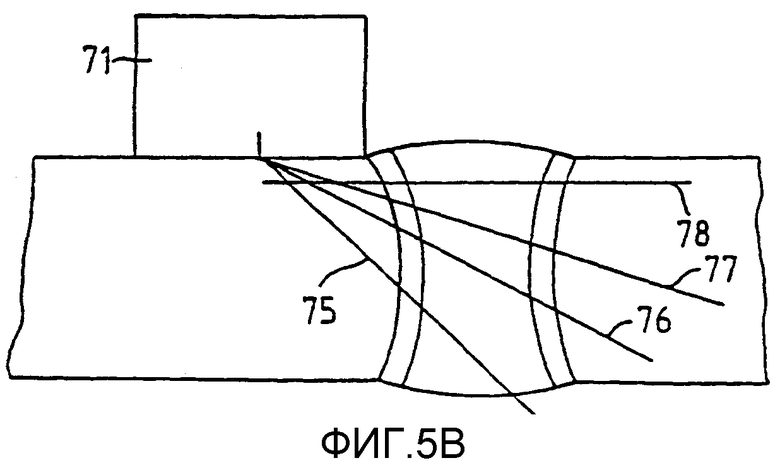

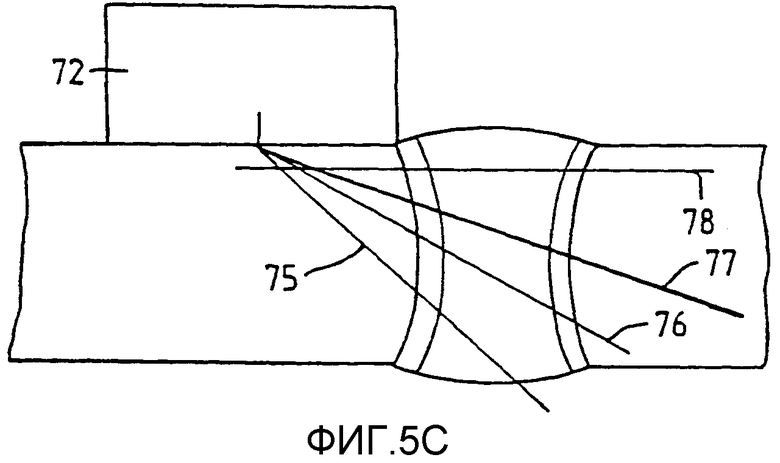

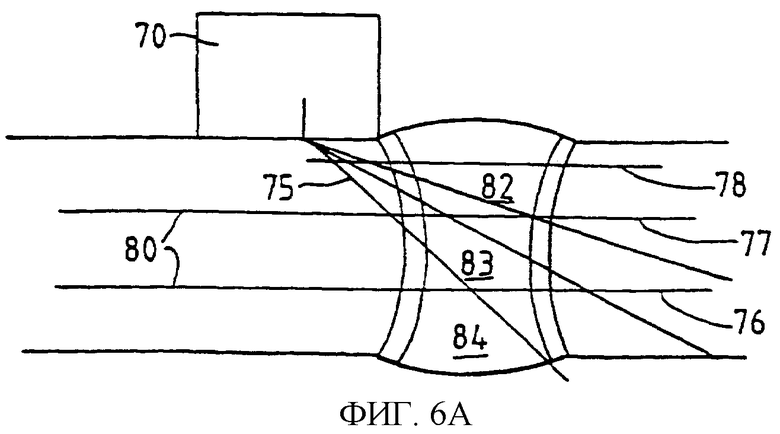

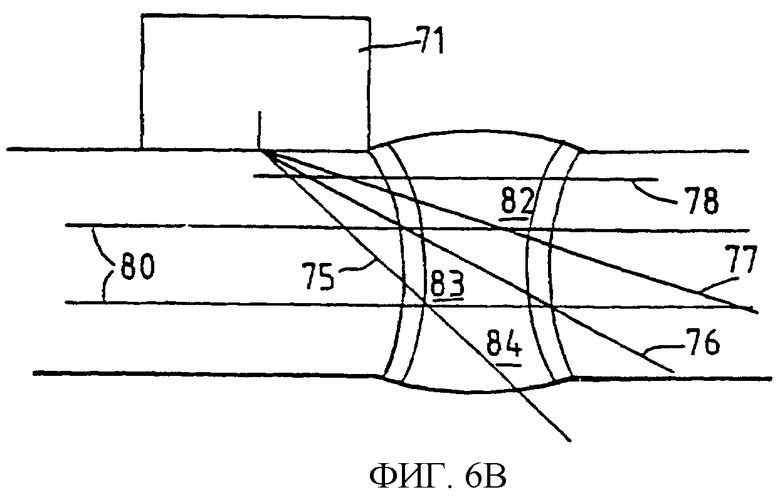

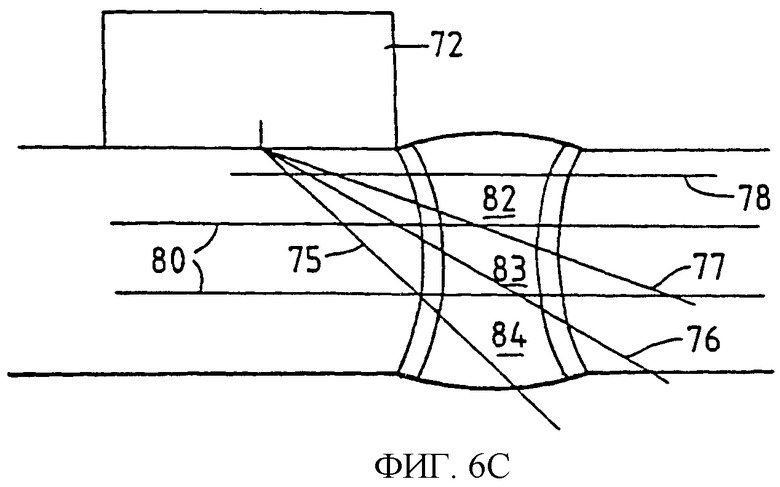

Затем на схему наносят местоположения преобразователей и возможные пути прохождения звука от местоположений преобразователей. На фиг.5 приведены три отдельных варианта схемы, показывающие местоположения преобразователей и пути прохождения звука для трех различных стандартных преобразователей 70, 71 и 72, обычно имеющихся на рынке. От преобразователей показаны путь прохождения звука 75 под углом 45°, путь прохождения звука 76 под углом 60°, путь прохождения звука 77 под углом 70° и путь прохождения звука 78 с ползущей волной. Далее, металл 50 шва и зоны 54 термического влияния на схеме разделяют, по меньшей мере, на две зоны контроля. Как показано на фиг.6, к схемам на фиг.5 добавлены горизонтальные разделительные линии 80, которые разделяют металл шва и зоны термического влияния, изображенные на схемах, на три зоны равной ширины: верхнюю зону контроля 82, промежуточную зону контроля 83 и нижнюю зону контроля 84. Хотя и предпочитается, но не требуется, чтобы разделительные линии были совершенно горизонтальными или даже прямыми, а зоны были равной ширины. С преобразователями, обычно используемыми в настоящее время, предпочитается, чтобы каждая зона составляла максимум около 8-10 мм толщины фактических металла шва и зон термического влияния, так что при толщине листов меньше, чем около 16 мм, схему металла шва и зон термического влияния следует разделять только на две зоны контроля, а при толщине листов больше, чем около 32 мм, схему разделяли бы, по меньшей мере, на четыре зоны контроля.

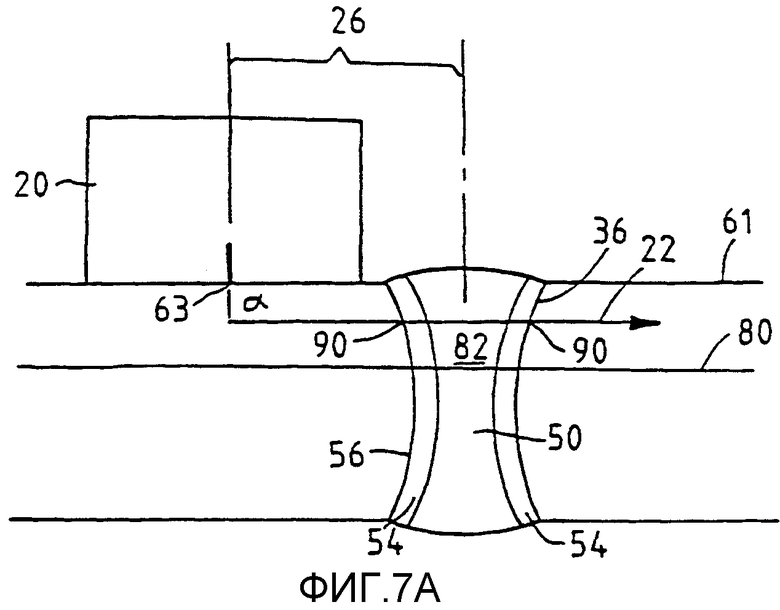

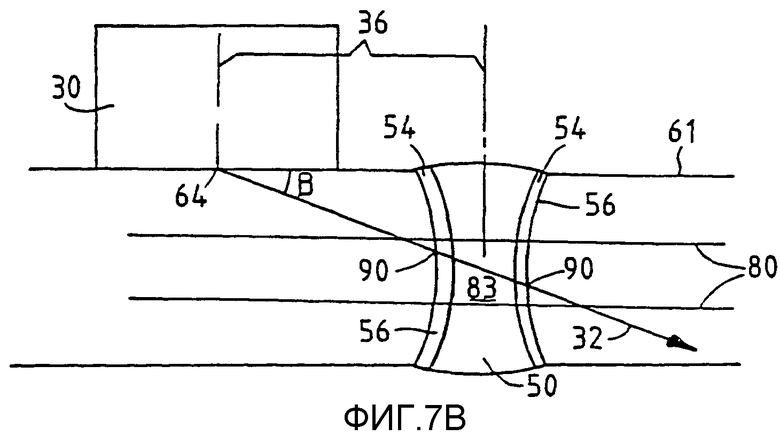

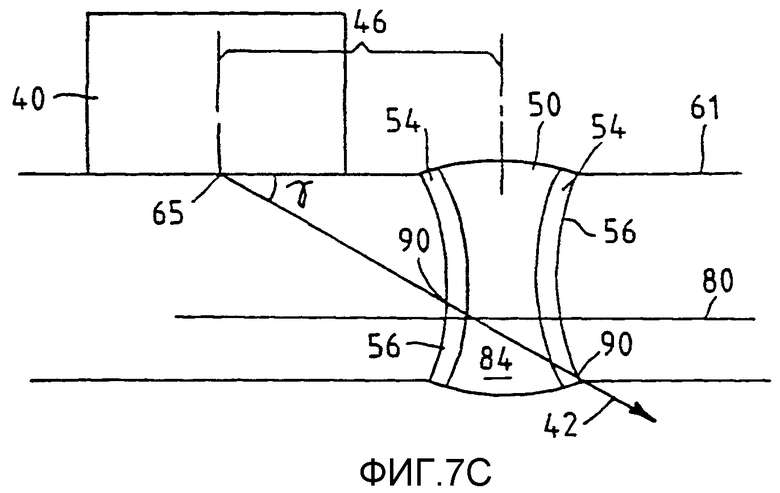

Затем на основании схемы выбирают преобразователь для проверки каждой зоны контроля. При выборе преобразователя указывают размеры корпуса и угол наклона пути прохождения звука. Рассмотрение фиг.6 могло бы привести к выбору для верхней зоны контроля 82, например, преобразователя для ползущей волны, имеющего корпус размером 40×40 мм, для промежуточной зоны контроля 83 - преобразователя для продольной волны, имеющего корпус размером 40×40 мм и угол наклона пути прохождения звука 70°, и для нижней зоны контроля 84 - преобразователя для продольной волны, имеющего корпус размером 40×40 мм и угол наклона пути прохождения звука 60°. Для верхней зоны контроля обычно предпочитают использовать преобразователь с ползущей волной. Как видно на фиг.7, пути прохождения звука 22, 32 и 42 проведены под указанными для преобразователей углами путей прохождения звука α, β и γ, так чтобы они проходили через соответствующие зоны контроля. Точки, где пути прохождения звука пересекаются с верхней поверхностью 61 листов, определяют местоположения 63, 64 и 65 преобразователей. Хотя это и несущественно, но предпочитается, чтобы проведенная линия пути прохождения звука для каждой зоны пересекала границу 56 каждой из зон термического влияния 54 в этой зоне контроля. Проведенная линия 42 пути прохождения звука для нижней зоны контроля не пересекает границу 56 зоны термического влияния в нижней зоне контроля. Однако проведенная линия только отображает центральную линию прохождения звука. Так как звук от преобразователя фактически охватывает более широкую область, то достаточно, чтобы проведенные линии были в близком приближении. Размеры корпуса преобразователя предпочтительно выбирают таким образом, чтобы преобразователи не соприкасались с металлом 50 шва во время контроля качества сварного шва. Таким образом, установка размеров корпуса и расстояний отдаления 26, 36, 46 исключает необходимость в сглаживании сварного шва до контроля его качества.

Далее, для каждого преобразователя определяют фокусное расстояние. Во-первых, для каждой зоны контроля преобразователей измеряют минимальную и максимальную длину пути прохождения звука от местоположений 63, 64 и 65, где пути прохождения звука пересекают верхнюю поверхность листов, до пределов контроля 90. Как показано, пределы контроля расположены там, где путь прохождения звука от данного местоположения преобразователя пересекает границы зоны термического влияния 54. С другой стороны, пределы контроля могли быть расположены в точках, где путь прохождения звука входит в зону контроля, или в некоторой промежуточной или подобной точке. В показанном варианте осуществления изобретения минимальное и максимальное значения длины пути прохождения звука для преобразователя для ползущей волны 20, преобразователя для промежуточной зоны 30 и преобразователя для нижней зоны 40 составляют соответственно 16 мм и 47 мм, 35 мм и 60 мм и 36 мм и 60 мм.

Затем для каждого преобразователя выбирают фокусное расстояние, которое для данного преобразователя будет обеспечивать соответствующую чувствительность как на максимальной, так и на минимальной длине пути прохождения звука. Для обеспечения соответствующей чувствительности предпочитается выбирать фокусное расстояние, которое равно, по меньшей мере, половине максимальной длины пути прохождения звука, но не больше, чем двойная минимальная длина пути прохождения звука. В показанном варианте осуществления изобретения фокусные точки для преобразователя для ползущей волны, преобразователя для промежуточной зоны и преобразователя для нижней зоны находятся в пределах соответственно 24 мм и 32 мм; 30 мм и 70 мм и 30 мм и 72 мм.

Расстояния отдаления преобразователей могут быть измерены непосредственно на схеме. На фиг.7 расстояния отдаления 26, 36 и 46 измеряют от центральной линии металла 50 шва до местоположений 63, 64 и 65 преобразователей. Могли быть использованы другие стандартные расстояния. Для показанных преобразователя для ползущей волны 20, преобразователя для промежуточной зоны 30 и преобразователя для нижней зоны 40 расстояния отдаления равны соответственно 33 мм, 44 мм и 40 мм.

Затем для каждого преобразователя выбирают установки строба. Для прямо отраженных сигналов предпочитается использовать измеренные значения минимальной длины пути прохождения звука для установок начала строба для каждого преобразователя, а также выбирать установки длины строба, которые равны разнице между измеренными значениями минимальной и максимальной длины пути прохождения звука. В показанном варианте осуществления изобретения это приводит к установкам начала строба и установкам длины строба для прямо отраженных сигналов от преобразователя для ползущей волны, преобразователя для промежуточной зоны и преобразователя для нижней зоны, равным соответственно 16 мм и 31 мм; 35 мм и 25 мм; 36 мм и 24 мм.

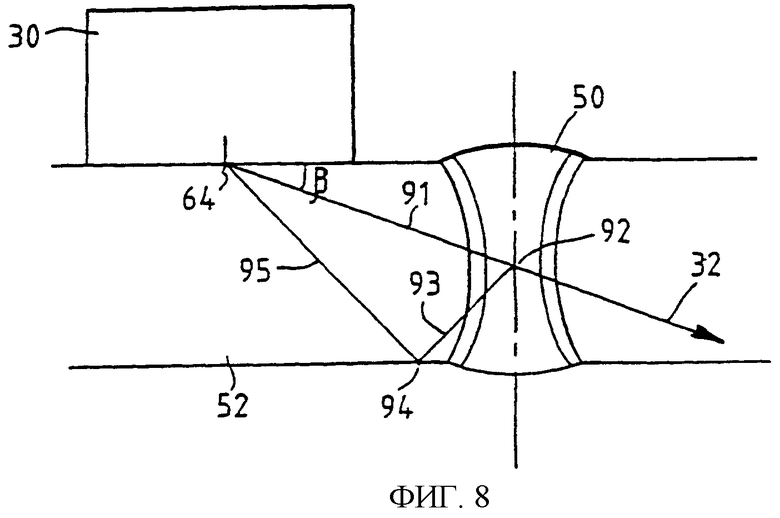

Установки строба могут быть также выполнены для непрямо отраженных сигналов от одного или большего числа преобразователей. На фиг.8 длину пути прохождения звука в прямом и обратном направлениях определяют, используя значения длины трех отрезков пути: первого отрезка 91 от местоположения 64 преобразователя вдоль пути прохождения звука 32 к первому месту отражения 92 на центральной линии металла шва 50; второго отрезка 93 от первого места отражения к месту преобразователя типа волны 94 на нижней поверхности одного из листов 52 и третьего отрезка 95 от места преобразования типа волны обратно к местоположению преобразователя. На показанной фигуре третий отрезок проведен под углом приблизительно 32°, так как показанный преобразователь для продольной волны, имеющий угол наклона пути прохождения звука 70°, является особенно чувствительным к сдвиговым волнам, достигающим его под этим углом. Другие преобразователи являются наиболее чувствительными к сдвиговым волнам под другими углами, и может оказаться предпочтительным проведение отрезков под разными углами для разных преобразователей. Аналогично этому первое место отражения могло быть расположено в других точках вдоль первого отрезка. Однако предпочитается, чтобы оно находилось в пределах металла шва или, по меньшей мере, в одной из зон термического влияния. При измерении длины пути прохождения звука в прямом и обратном направлениях длину третьего отрезка необходимо умножить на соответствующий множитель для учета другой скорости прохождения сдвиговой волны вдоль отрезка 95 после места преобразования типа волны. На фиг.8 фактические длины отрезков 91, 93 и 95 равны соответственно 40 мм, 26 мм и 36 мм. Умножение длины третьего отрезка на 1,8 дает общее эффективное расстояние в прямом и обратном направлениях, равное 131 мм. Эффективное расстояние в прямом и обратном направлениях делят пополам для получения эффективного прямого расстояния 66 мм для непрямо отраженных сигналов.

Предпочитается делать установки начала строба для получения таких непрямо отраженных сигналов посредством уменьшения этого эффективного расстояния в прямом и обратном направлениях приблизительно на 10 мм (или приблизительно на половину ширины металла шва и зон термического влияния) для эффективного охватывания области, представляющей интерес для показанного варианта осуществления изобретения. В показанном варианте осуществления изобретения это приводит к установке начала строба 56 мм для непрямо отраженного звука от преобразователя. Установка длины строба для непрямо отраженного сигнала предпочтительно выводится удвоением расстояния в 10 мм. Следовательно, как показано на фиг.8, установка длины строба для непрямо отраженного сигнала от преобразователя составляет 20 мм.

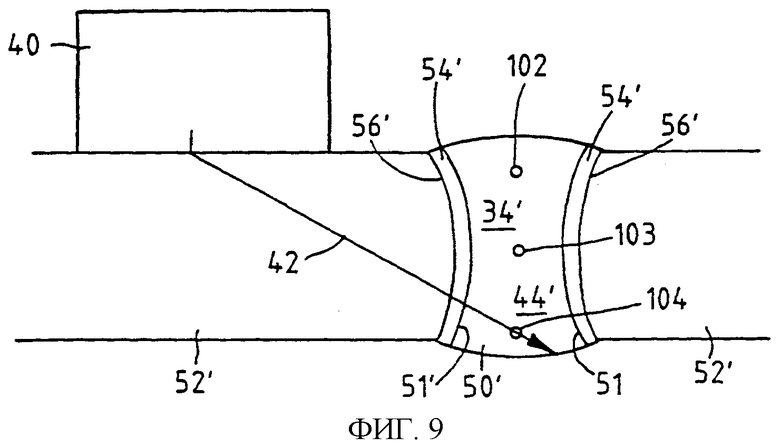

Подходящие установки коэффициента передачи для каждого преобразователя могут быть определены путем использования пробных листов, как, например, показано на фиг.9. Пробные листы 52', согласно фиг.9, изготовлены из материалов, сходных с материалами в дефектоскопируемом сварном шве, и имеют геометрические параметры, сходные с герметическими параметрами дефектоскопируемого сварного шва (т.е. пробные листы по толщине и материалу сходны с дефектоскопируемыми листами, имеют сходный металл шва 50' и имеют линии 51' сплавления и границы 56' зон 54' термического влияния, которые по контуру сходны с линиями сплавления и границами в дефектоскопируемом сварном шве). Кроме того, предпочитается, чтобы пробные листы содержали в пробном шве эталонные отражатели, выполненные механической обработкой. На фиг.9 отражатели выполнены в виде просверленных сбоку отверстий 102, 103 и 104. Каждый выбранный преобразователь помещают на соответствующем расстоянии от металла пробного сварного шва, так чтобы путь прохождения его звука был направлен к просверленному сбоку отверстию 104 в нижней зоне контроля 44'. При соответствующей установке коэффициента передачи этот преобразователь должен обнаруживать не только просверленное сбоку отверстие 104 в нижней зоне контроля, но также и просверленное сбоку отверстие 103 в промежуточной зоне контроля 34'. Предпочитается меньшее, чем 6 дБ, падение в отклике между сигналом от просверленного сбоку отверстия в нижней зоне и сигналом от просверленного сбоку отверстия в промежуточной зоне. Как оказалось, во многих случаях применения этот критерий падения обеспечивает соответствующую широту области действия. Каждую установку коэффициента передачи преобразователя предпочтительно регулируют таким образом, чтобы сигнал, который получают на компьютере 68, достигал 80% высоты всего экрана для всех каналов преобразователя. При установке коэффициента передачи для непрямо отраженных сигналов обычно можно использовать ту же самую установку коэффициента передачи минус 6 дБ.

После выполнения установок коэффициента передачи для всех преобразователей можно осуществлять сбор тележки, показанной на фиг.1. На тележке выбранные преобразователи 20, 30 и 40 установлены на их соответствующих расстояниях отдаления 26, 36 и 46, как это видно на фиг.1. Как также видно на этой фигуре, предпочитается использовать согласующие преобразователи 20', 30' и 40' для каждого преобразователя. Согласующие преобразователи предпочтительно устанавливают на противоположной стороне тележки для повышения надежности результатов дефектоскопирования. Задают соответствующее программное обеспечение для сбора, анализа и отображения данных, получаемых от преобразователей во время контроля качества сварного шва. При введении программы полезно соединять один или большее число преобразователей на множественных каналах таким образом, чтобы один канал был соединен с установками коэффициента передачи и строба для получения и анализа прямо отраженных звуковых сигналов от преобразователя, а другой канал - с установками коэффициента передачи и строба для получения и анализа непрямо отраженных звуковых сигналов от преобразователя.

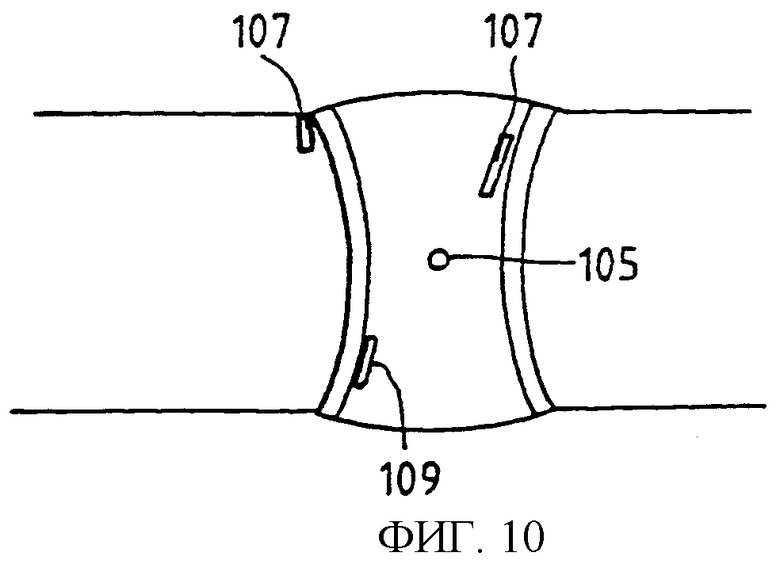

Для подтверждения надежности тележки и осуществления программного обеспечения полезно тестировать тележку на дополнительном пробном сварном шве, как, например, на таком, который виден на фиг.10. И в этом случае пробный сварной шов должен быть выполнен из материалов, сходных с материалами в дефектоскопируемом сварном шве, и должен иметь геометрические параметры, сходные с геометрическими параметрами дефектоскопируемого сварного шва. Он также должен иметь искусственные дефекты, как, например, просверленные сбоку отверстия 105, надрезы 107, выполненные на электроэрозионном станке, или дефекты 109, сделанные сварщиком.

В этой области все сигналы, превышающие пороговый уровень, должны оцениваться относительно установленных критериев приемки или еще оцениваться дефектоскопированием вручную. Пороговый уровень предпочтительно устанавливают на 60% всей высоты экрана дисплея.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| СПОСОБ КОМПЛЕКСНОЙ ДИАГНОСТИКИ СВАРНЫХ ШВОВ РЕЛЬСОВ БЕССТЫКОВОГО ПУТИ И ПРИБОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742599C1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 2015 |

|

RU2573707C1 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| Внутритрубный ультразвуковой дефектоскоп | 2016 |

|

RU2626744C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ КОНТЕЙНЕРОВ | 2015 |

|

RU2614186C1 |

Использование: для ультразвуковой дефектоскопии аустенитных сварных швов. Сущность: заключается в том, что сварной шов разделен на зоны, и для проверки каждой зоны выбраны отдельные преобразователи. Для проверки самой верхней зоны используют преобразователь для ползущей волны, а для проверки нижней зоны - преобразователь для продольной волны. Преобразователь для продольной волны соединен с процессором компьютера, чтобы служить двойному назначению: он используется с одной группой установок строба и коэффициента передачи для обработки прямых отражений испускаемого звука и с другой группой установок строба и коэффициента передачи для обработки непрямых отражений звука с преобразованием типа волны. Установки строба определяют измерением по схеме длины путей прохождения звука. Используют пробные листы для определения установок чувствительности и для подтверждения соответствующей широты области действия для каждого преобразователя. Технический результат: обеспечение оптимального конфигурирования полезной группы двухэлементных преобразователей для автоматизированной ультразвуковой дефектоскопии аустенитных сварных швов. 5 н. и 11 з.п. ф-лы, 10 ил.

a) формируют схему сечения, проходящего через сварной шов, которое перпендикулярно к центральной оси сварного шва, при этом схема содержит изображения линий сплавления, границ зон термического влияния в листах, профилей поверхностей металла шва и верхней и нижней поверхностей листов,

b) наносят на схему местоположения преобразователей и, по меньшей мере, один потенциальный путь прохождения звука от преобразователя,

c) разделяют схему сварного шва, по меньшей мере, на две зоны контроля,

d) выбирают размер преобразователя и угол наклона пути прохождения звука для каждой зоны контроля,

e) измеряют максимальную длину пути прохождения звука и минимальную длину пути прохождения звука от каждого местоположения преобразователя до пределов контроля для соответствующей зоны контроля данного преобразователя,

f) выбирают фокусное расстояние для каждого преобразователя, которое обеспечивает соответствующую чувствительность как на максимальной длине пути прохождения звука, так и на минимальной длине пути прохождения звука,

g) определяют расстояние отдаления преобразователя для каждого преобразователя,

h) определяют установки строба для каждого преобразователя,

i) обеспечивают пробные листы, которые изготовлены из материалов, сходных с материалами в дефектоскопируемом сварном шве, и имеют геометрические параметры, сходные с геометрическими параметрами дефектоскопируемого сварного шва, и имеют в металле шва эталонные отражатели, выполненные механической обработкой,

j) используют пробные листы для определения установки коэффициента передачи преобразователя для каждого преобразователя,

k) используют пробные листы для подтверждения соответствующей широты области действия для каждого преобразователя,

l) устанавливают преобразователи на расстояниях отдаления на тележке, способной передвигаться по длине сварного шва,

m) обеспечивают пробные сварные швы, которые выполнены из материалов, сходных с материалами в дефектоскопируемом сварном шве, имеют геометрические параметры, сходные с геометрическими параметрами дефектоскопируемого сварного шва, и имеют искусственные дефекты, и

n) используют тележку для контроля качества пробных сварных швов.

a) выбирают преобразователь для ползущей волны для проверки верхней части металла шва и зон термического влияния,

b) выбирают второй преобразователь для проверки нижней части металла шва и зон термического влияния,

c) выбирают две группы установок строба для второго преобразователя, при этом одну группу - для непрямо отраженного звука, а другую группу - для прямо отраженного звука от одного и того же преобразователя,

d) выбирают две установки коэффициента передачи преобразователя для второго преобразователя, при этом одну установку коэффициента передачи - для непрямо отраженного звука, а другую установку коэффициента передачи - для прямо отраженного звука,

e) устанавливают преобразователи на тележку, способную передвигаться по длине сварного шва,

f) осуществляют программирование процессора для анализа сигналов от второго преобразователя как сигналов от двух преобразователей.

a) тележку, способную передвигаться по длине сварного шва,

b) преобразователь для ползущей волны на тележке, выполненный для пропуска первого звука к верхней части металла шва и зон термического влияния,

c) второй преобразователь на тележке, выполненный для пропуска второго звука к нижней части металла шва и зон термического влияния,

d) процессор, который запрограммирован как на первую группу установок коэффициента передачи и строба для получения и анализа прямых отражений второго звука, так и на вторую группу установок коэффициента передачи и строба для получения и анализа непрямых отражений второго звука.

a) обеспечивают тележку, имеющую преобразователь для ползущей волны и второй преобразователь,

b) соединяют тележку с процессором, имеющим первую и вторую группы установок коэффициента передачи и строба для второго преобразователя,

c) пропускают первый звук от преобразователя для ползущей волны к верхней части металла шва и зон термического влияния и второй звук от второго преобразователя к нижней части металла шва и зон термического влияния, и

d) используют первую группу установок коэффициента передачи и строба для получения и анализа прямых отражений второго звука и используют вторую группу установок коэффициента передачи и строба для получения и анализа непрямых отражений второго звука.

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 0 |

|

SU397838A1 |

| Установка для ультразвукового контроля сварных швов изделий | 1982 |

|

SU1173304A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ | 0 |

|

SU179979A1 |

| Багажник транспортного средства | 1980 |

|

SU981047A1 |

| US 4821575 A, 18.04.1989 | |||

| GB 1147089 A, 02.04.1969. | |||

Авторы

Даты

2006-02-20—Публикация

2001-10-04—Подача