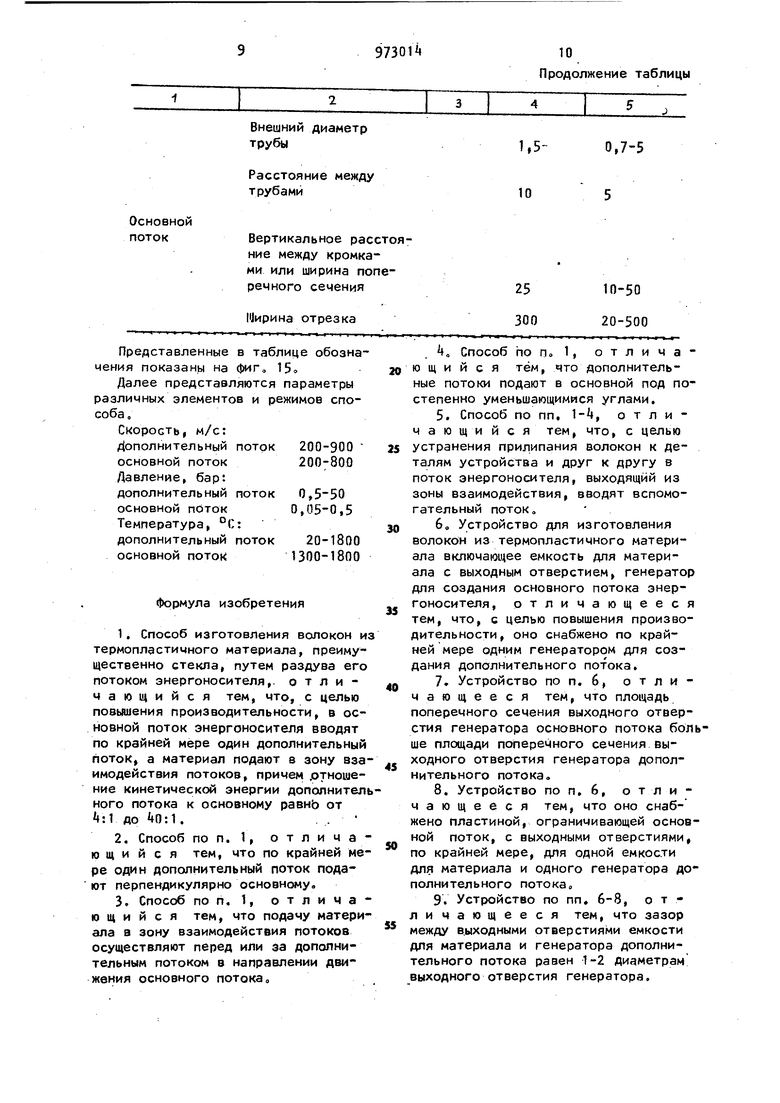

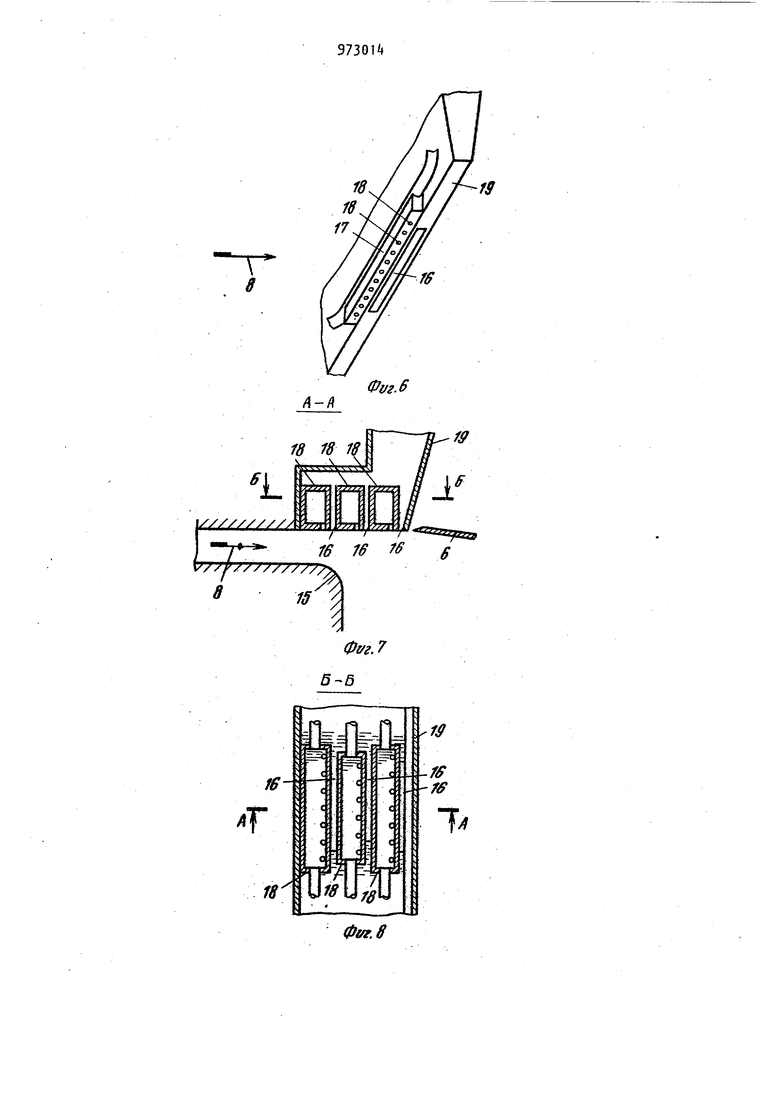

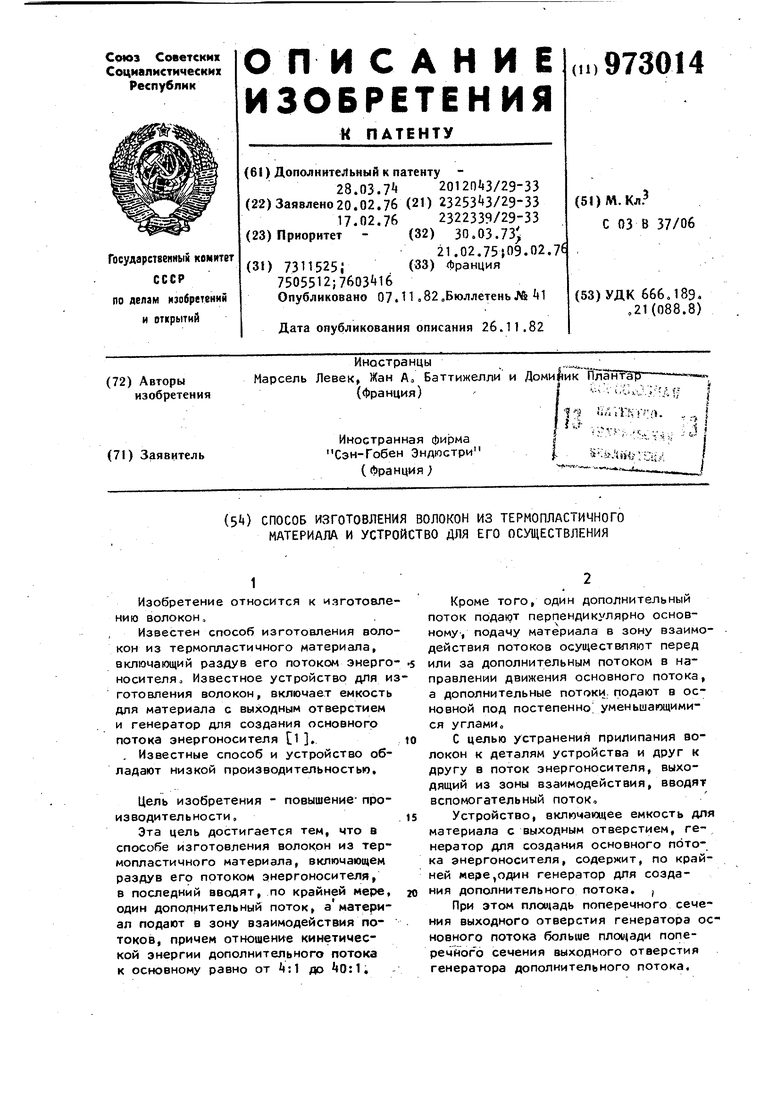

397 Согласно варианту выполнения устройства оно снабжено пластиной, ограничивающей основной поток, с выходными отверстиями, по крайней мере, для одной емкости для материала и одного генератора дополнительного потока, При этом зазор между выходными отверстиями емкости для материала и генератора дополнительного потока равен 1-2 диаметрам выходного отверстия генератора и площадь поперечного сечения выходных отверстий генератора дополнительного потока и емкости для материала уменьшаются, в направлении движения основного потока, Кроме того, выходные отверстия генератора дополнительного потока смещены относительно друг друга,,и выход ные отверстия генераторов дополнительного потока расположены под постоянно уменьшающимися в направлении движения основного потока углами, причем первое выходное отверстие расположено под прямым углом к выход ному отверстию генератора основного потока. При еще одном варианте выполнения устройства выходное отверстие емкост для материала выполнено в виде щели, ПРИ этом оно снабжено ограничивающим основной поток элементом, выполненным из прямой и изогнутой частей и / расположенным с зазором по отношению к пластине, а выходные отверстия емкости для материала и генератора дополнительного потока расположены на разной высоте относительно выходного отверстия генератора основного потока. Устройство снабжено также, по. кра ней мере, одним генератором для создания вспомогательного потока, причем расстояние между выходными отвер стиями емкости для материала и генератора дополнительного потока равно 0,1-15 диаметрам выходного отверстия генератора основного потока, а расстояние между выходными отверстиями генератора дополнительного потока и основного составляет0,6-6 диаметров выходного отверстия генератора основ ного потока На фиг, 1 схематично изображено, устройство для изготовления волокон I на фиг. 2 - то же, поперечное сечение; на фиг. 3 вариант выполнения устройства,по фиг, 2; на фиг, вариант выполнения устройства в резе с пластиной, охлаждаемой водойi на фиг„ 5 - вариант выполнения устройства по фиг, ; на фиг„ 6 - вариант выполнения предлагаемого устройства; на фиг, 7 - разрез А-А на фиг о 8; на фиг 8 - разрез Б-Б на фиг„ 7i на фиг о 9 - устройство, вид сбоку; на фиг, 10 - то же, вид сверху; на фиГо 11 - предлагаемое устройство с генератором вспомогательного потока; на фиг„ 12 - то же;вид сверху- на фиг 13 - узел раздува по фиг„ 11; на фиг„ И - предлагаемое устройство с расположенными на расстоянии друг от друга элементами; на фиг о 15 - вариант устройства по фиг о 3 с соотношением размеров размещения элементов; на фиг„ 16 - устройство для получения нескольких волокон. Представленное на фиг, 1 устройство для изготовления волокон содержит генератор 1 основного потока, генератор 2 дополнительного потока, емкость 3 для материала с выходным отверстием k, Генератор 2 дополнительного потока имеет также выходное отверстие 5о Выходные отверстия k и S размещены в пластине 6, ограничивающей основной поток. Средство для приема волокон обозначено цифрой 7. На фиг, 2 и 3 представлено устройство для изготовления волокон с несколькими отверстиями 5 и для дополнительного потока и для материала, расположенными рядом друг с другом в пластине 6 и nonaf Ho образующими узел волокнообразованияо Вытягиваемый материал в каждом узле захватывается вторичным потоком и увлекается в основной поток 8, где вытягивается в волокно в зоне их взаимодействия. Отверстия для генераторов дополнительного потока (фиг„2} в пластинах 6 смещены друг относительно друга. Благодаря этому в пластинах 6 можно разместить оптимальное количество узлов аолокнообразования, которые не влияют друг на друга. Выходные отверстия 5 генератора , дополнительн,1х потоков (фиг 3) рас-. положены под постоянно уменьшающимися в направлении движения основного потока углами, причем первое выходное отверстие ра дрложено под прямым углом к выходному отверстию генератора 1 основного потока 8,

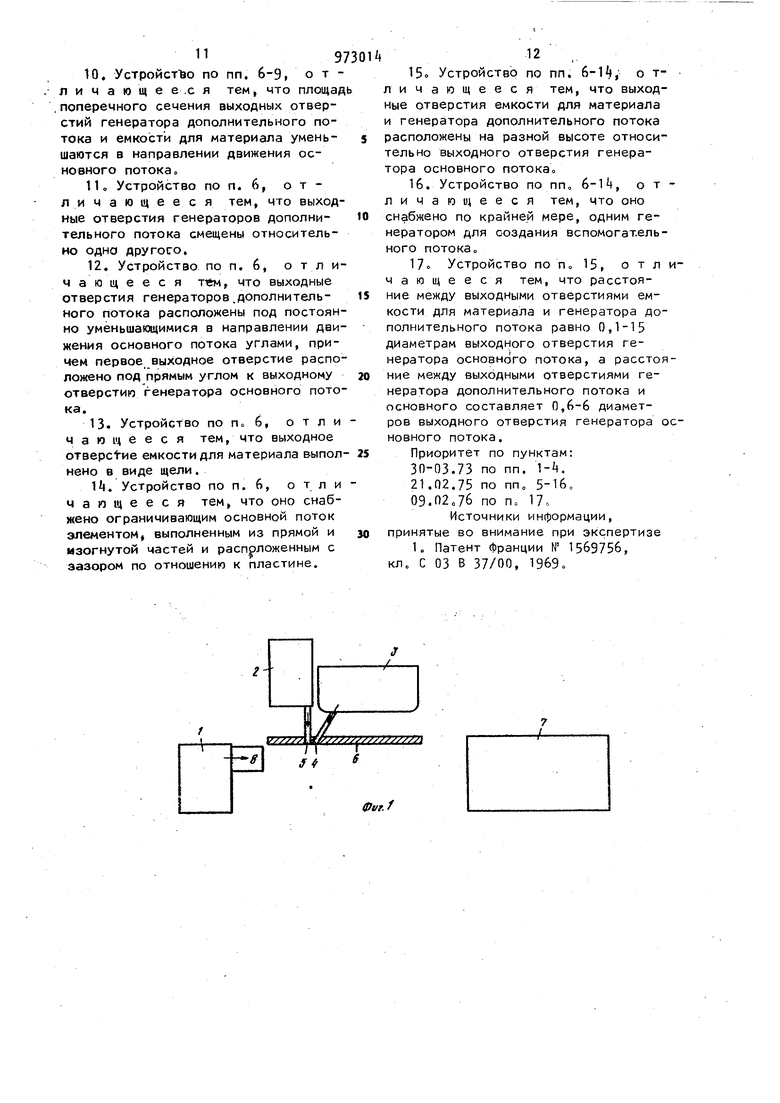

На фиг, и S представлены примеры выполнения устройства, при которых обеспечивается предотвращение прилипания волокон к ограничивающей основной поток пластине 6, Пластина 6 состоит преимущественно из хорошо проводящего тепло материала, например, меди На пластине 6 распо ложена труба 9 с охлаждающей жидко-; стью. Для уменьшения потерь тепла к плавильному тигелю 10 прикреплена асбестовая пластина 11. Для предотвращения чрезмерного охлаждения термопластичного материала вблизи выходного отверстия предусмотрен щиток 12 из слюды. Пластина 6 может быть расположена под углом от 3 до 20° по отношению к основанию 13 камеры k основного потока

Представленная на фиг 5 форма выполнения аналогична фиг k и имеет дополнительный отражатель 15, . расположенный напротив узла волокнообразования по другую сторону основного потока. Отражатель 15 имеет трубы 9 для охлаждающей среды для предотвращения приклеивания вытянутых волокон.

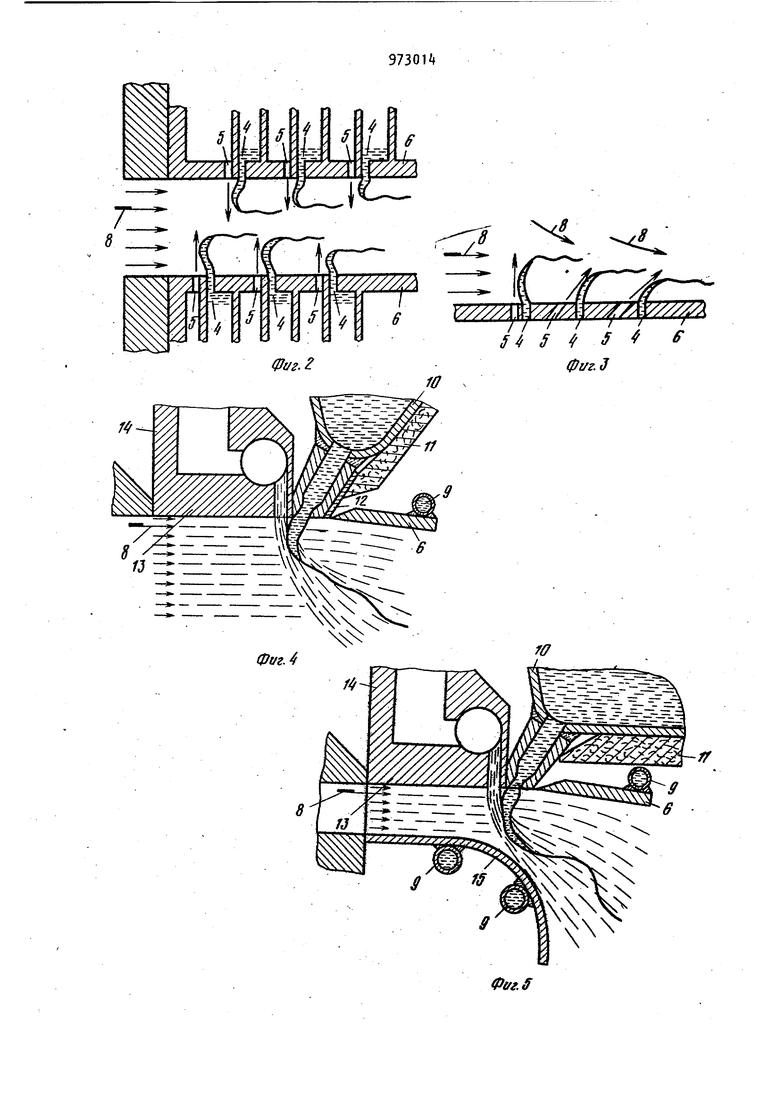

Согласно формам выполнения (фиг«6 7 и И) выходное отверстие емкости дл материала выполнено в виде щели 16, простиракхцейся поперек к основному потоку 8, Перед щелью 16, находится камера 17 с поперечным рядом отверстий 1й для вторичных потоков. Плавильная печь 19.охватывает все камеры 17. Ширина щели преимущественно равна диаметру отверстия для вторичного потокао При форме выполнения со щелью исключаются неточности в ориентировке отверстий для вытягиваемого материала и для дополнительного потока

Для обеспечения зоны взаимодействия между основным и дополнительным потоками необходимо, чтобы кинетическая энергия дополнительного потока была выше, чем кинетическая энергия основногопотокао Соотношение кинетической энергии на единицу объема дополнительного потока к основному должно быть несколько больше единицы, от 4:1 до 40:1. Для получения требуемого для вытягивания зоны взаимодействия между основным и дополнительным потоками можно также изменять скорость дополнительного потока или его угол относительно основного потока Угол направления дополнительного потока к основному может изменяться приблизительно до 45 к вертикали.

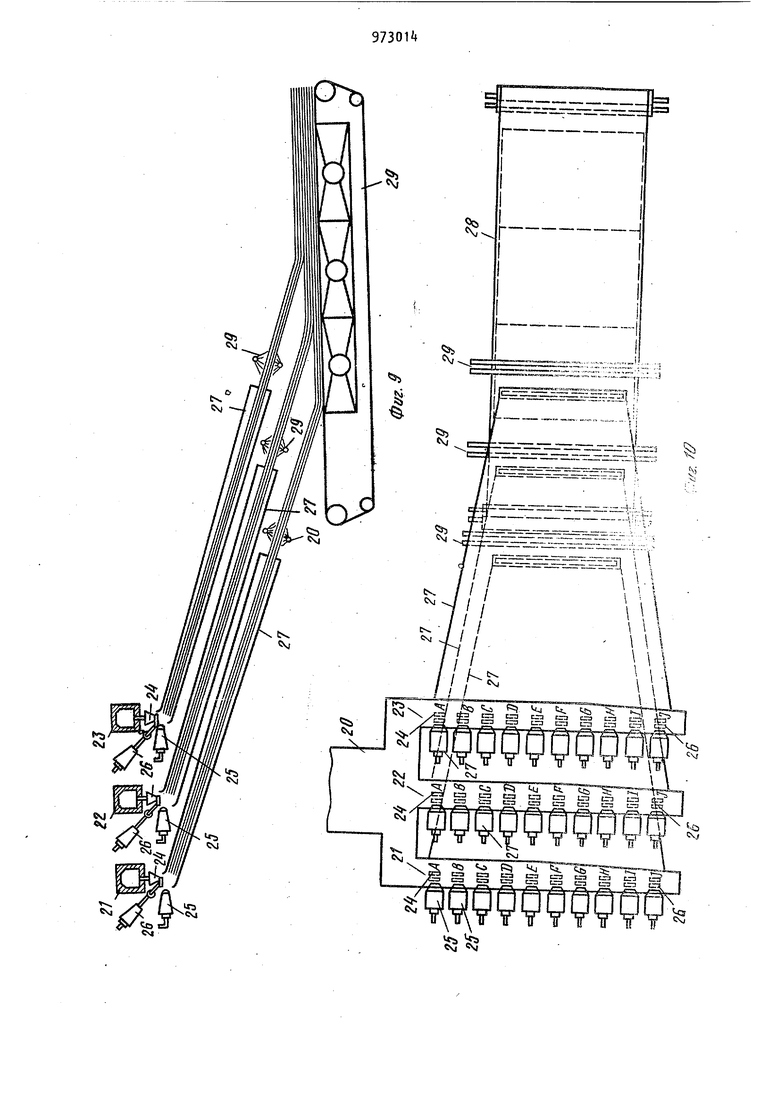

На фиГо 9 и 10 показана формй выполнения, предусматривающая несколько расположенных в три ряда узлов для одновременного получения множества волокон. Приемник 2Q имеет каналы 21-23, вдоль каждого из которых предусмотрено определенное

« число узлов для получения волокон. Каждый узел имеет плавильный тигель 24 для вытягиваемого материала, Каж- . дый тигель имеет выходной канал, который в свою очередь, имеет или ряд

5 отдельных отверстий для выхода ма- териала или щель а Генераторы основного потока обозначены цифрой 25, а .генераторы дополнительного потока - цифрой 2б, Основные потоки ори0ентированы поперек к приемнику 20, Получаемые волокна имеют направление, несколько отклоненное вниз относительно средней плоскости установки, и пропускаются по полой на5правляющей 27 о Эти направляющие 27 имеют в основном форму канала, поперечное сечение которого изменяется от входа к выходу К выходу на- правляющих подсоединен транспортер

0 28 для приема волокна. Эти волокна перед укладкой на транспортер можно пропитывать связующим веществом, которое может распыляться по обеим сторонам с помощью распылителей 29,

5 Генераторы основного и дополнительного, потоков имеют камеры внутреннего сгорания, работающие при температуре до 180П°С. /1пя дополнительных потоков температура выбирается в ос0новном 600-11ПП С в случае, если устройство оборудовано плавильным тигелем и камерой из нержавеющей стали. Область температур может доходить до 1900°С для устройства, имеющего тигель и камеру из жаропрочной стали. Для основного потока предпо-. читают температуру 1250 и 1б50°С, если в качестве вытягиваемого материала берут стеклоо

Камеры сгорания производят постоянное количество горячего газа со скоростью до 800 м/с, предпочтительно 500-600 м/с для дополнительного

5 потока и 150-400 м/с для основного потока,

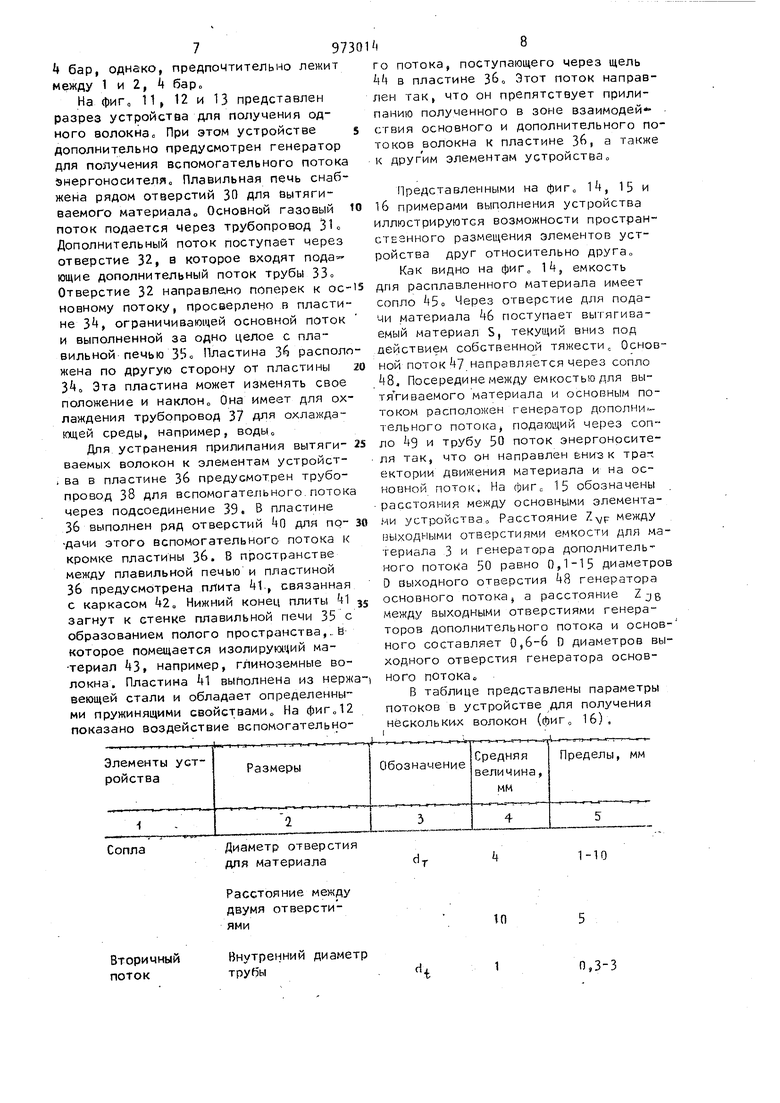

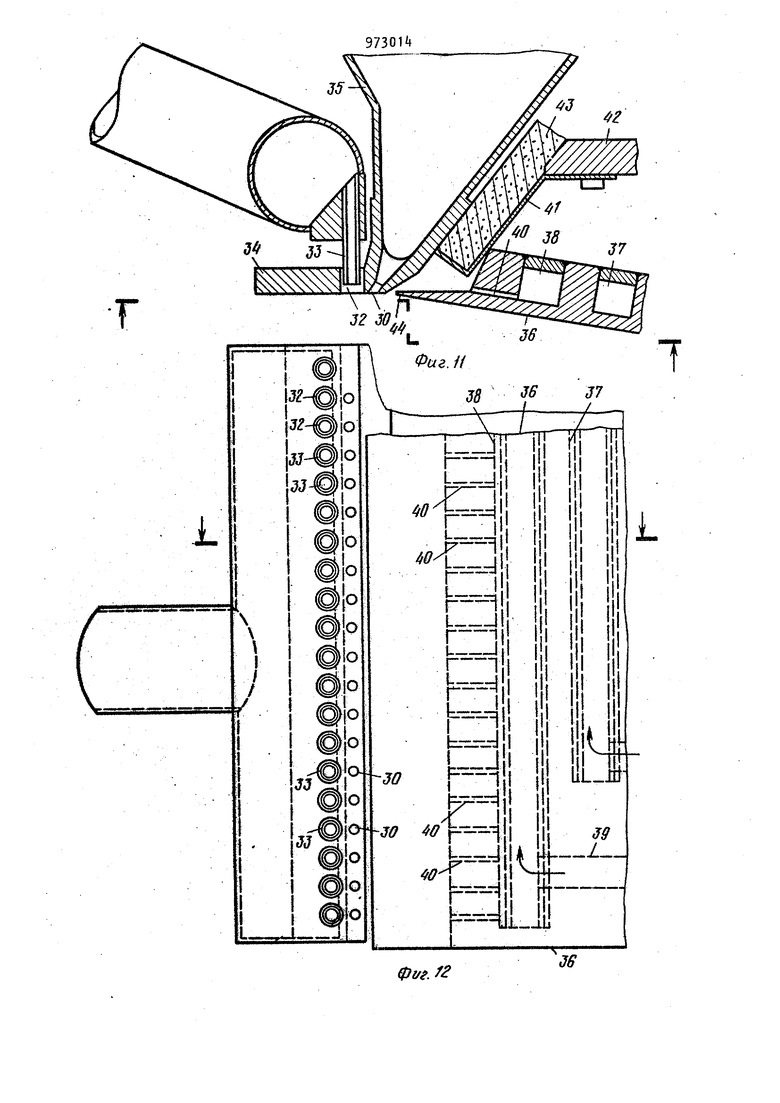

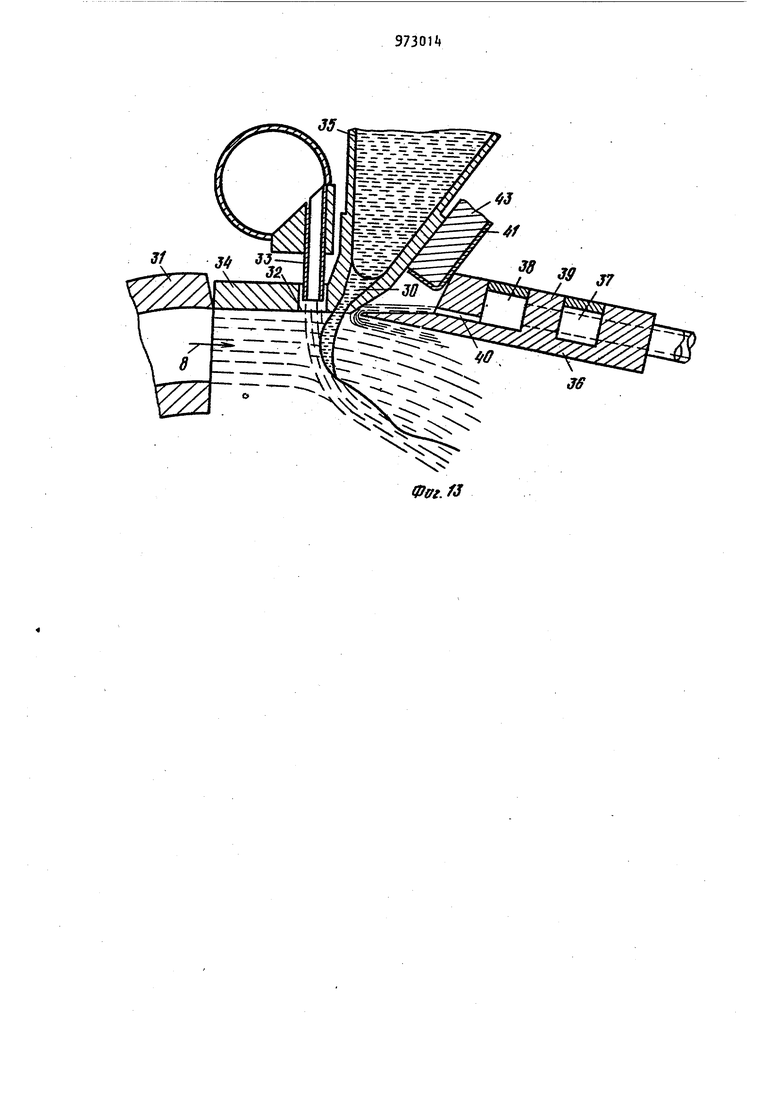

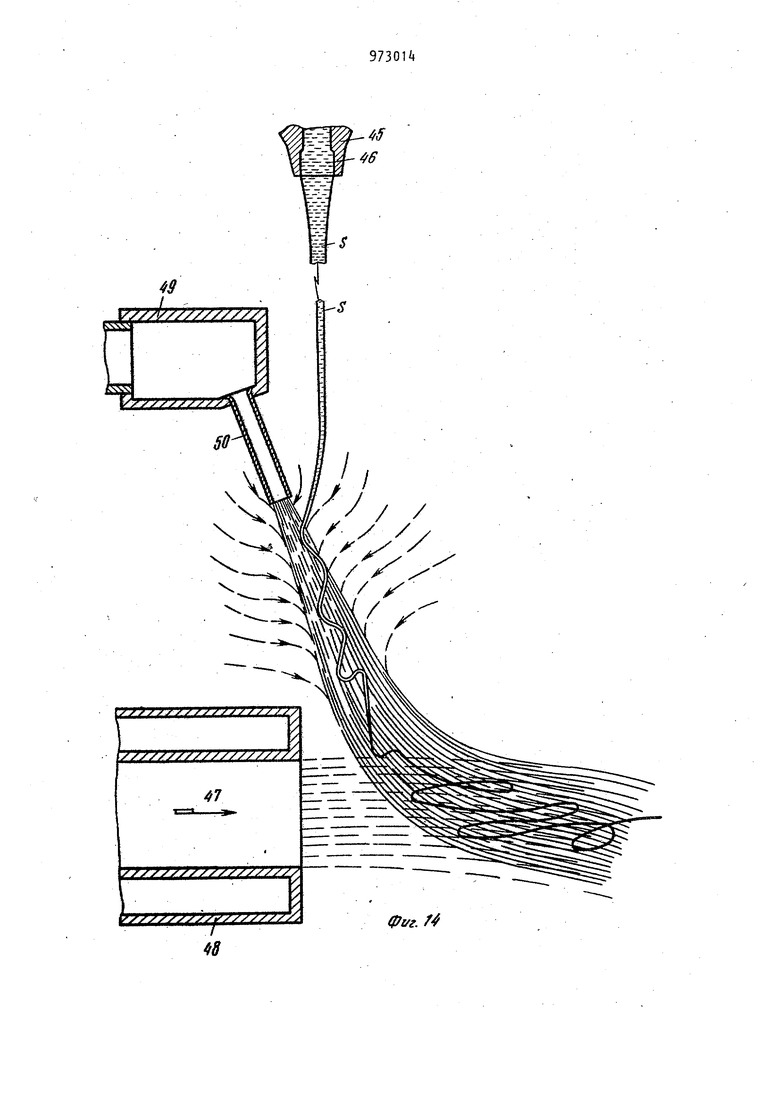

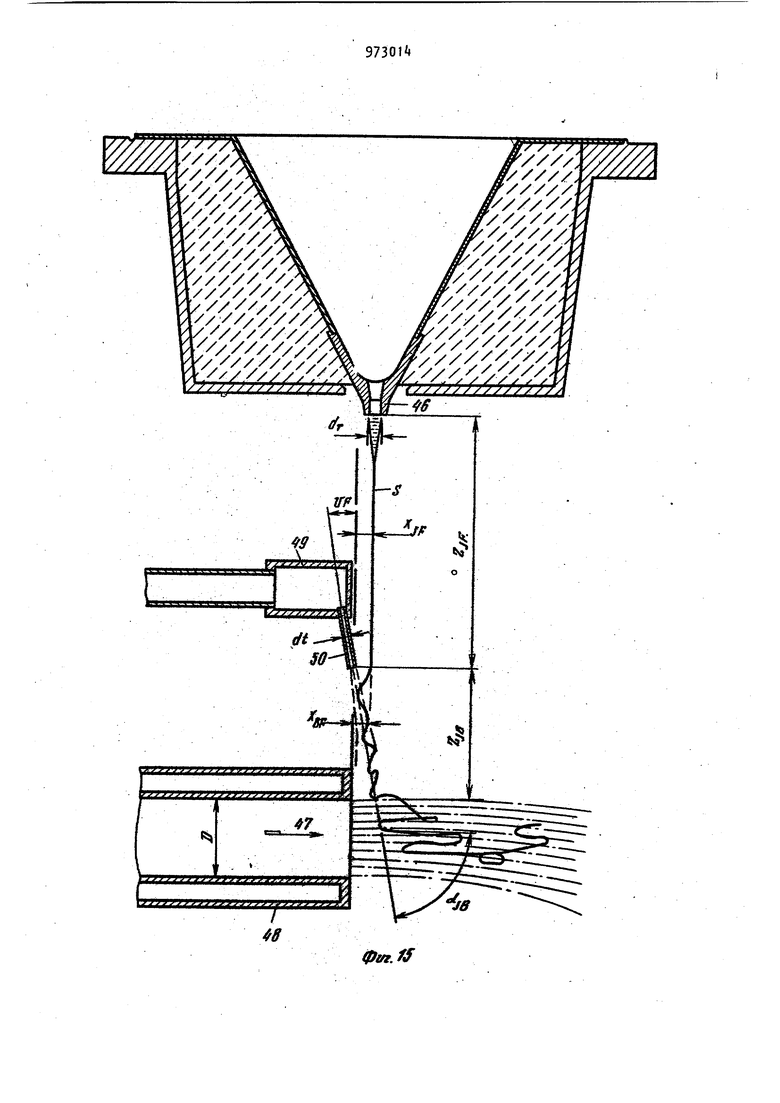

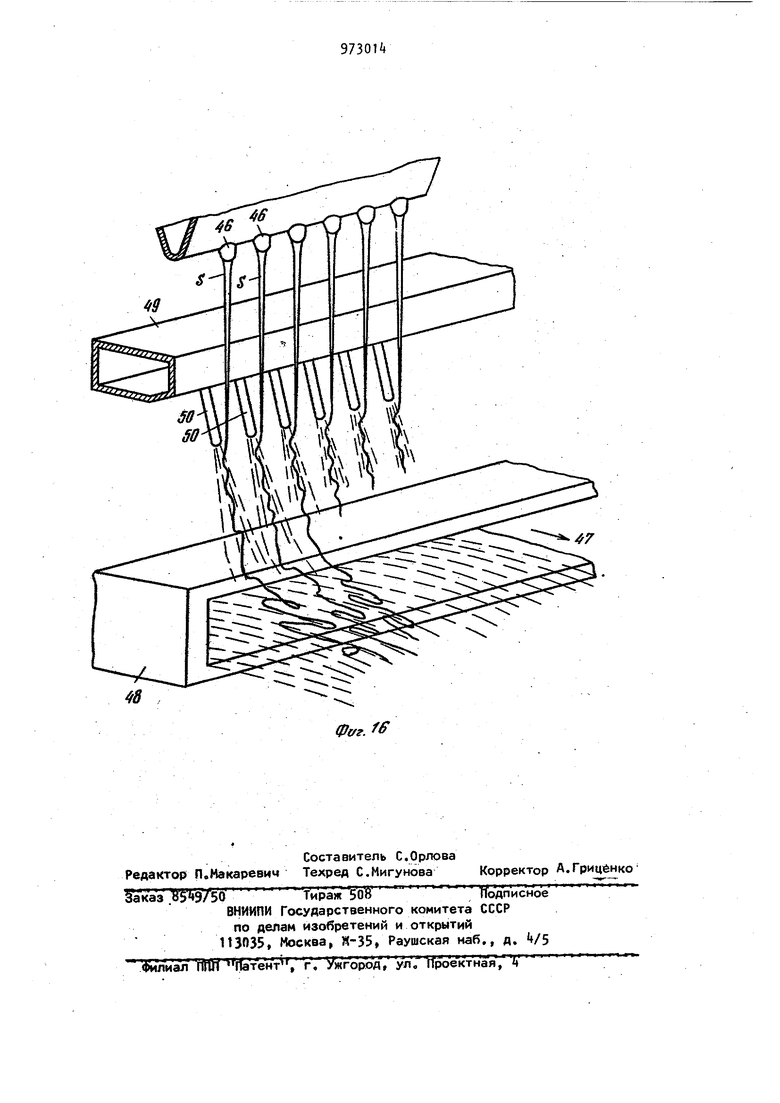

Давление дополнительного потока может составлять максимально около 797 бар, однако, предпочтительно лежит между 1 и 2, if бар„ На фиг„ 11I 12 и 13 представлен разрез устройства для получения одного волокна. При этом устройстве дополнительно предусмотрен генератор для получения вспомогательного потока энергоносителя. Плавильная печь снабжена рядом отверстий 30 для вытягиваемого материалво Основной газовый поток подается через трубопровод 31 о Дополнительный поток поступает через отверстие 32, в которое входят пода ющие дополнительный поток трубы 33 Отверстие 32 направлено поперек к ocновному потоку, просверлено в пластине 3, ограничиваю1чей основной поток и выполненной за одно целое с плавильной печью 35 о Пластина 3 располо жена по другую сторону от пластины 3 Эта пластина может изменять свое положение и наклон Она имеет для охлаждения трубопровод 37 для охлаждающей среды, например, воды Для устранения прилипания вытягиваемых волокон к элементам устройстi ва в пластине Зб предусмотрен трубопровод 38 для вспомогательного.потока через подсоединение 39. В пластине 36 выполнен ряд отверстий 4п для по-дачи этого вспомогательного потока к кромке пластины Зб, В пространстве между плавильной печью и пластиной 36 предусмотрена плита 1, связанная с каркасом 2„ Нижний конец плиты 41 загнут к стенке плавильной печи 35 с образованием полого пространства,.. В которое помещается изолирукхций материал , например, глиноземные волокна. Пластина k выполнена из нержа веющей стали и обладает определенными пружинящими свойствами На фиг„12 показано воздействие вспомогательноI8го потока, поступающего через щель 4 в пластине Зб„ Этот поток направлен так, что он препятствует прилипанию полученного в зоне взаимодей - ствия основного и дополнительного потоков волокна к пластине Зб, а также к другим элементам устройства Представленными на фиг., 1+, 15 и 1б примерами выполнения устройства иллюстрируются возможности пространстЕЗНного размещения элементов устройства друг относительно друга Как видно на фиг„ 1 4, емкость для расплавленного материала имеет сопло tSo Через отверстие для подачи материала 6 поступает вытягиваемый материал S, текущий вниз под действием собственной тяжести. Основной поток 47. направляется через сопло Q, Посередине между емкостью для вытягиваемого материала и основным потоком расположен генератор дополни-тельного потокаJ подающий через сопло 49 и трубу 50 поток энергоносителя так, что он направлен вниз к тра-. ектории движения материала и на основной поток. На сриГс 15 обозначены расстояния между основными элементами устройства. Расстояние ZVF между выходными отверстиями емкости для материала 3 и генератора дополнительного потока 50 равно 0,1-15 диаметров D выходного отверстия +8 генератора основного потока, а расстояние Zjg между выходными отверстиями генераторов дополнительного потока и основного составляет D диаметров выходного отверстия генератора основного потока В таблице представлены параметры потоков в устройстве для получения нескольких волокон (фиг„ 16).

Диаметр отверстия для материала

Расстояние между двумя отверстиями

Внутренний диаметр

ный трубы

1-10

10

5 0,3-3

Внешний диаметр трубы

Расстояние между трубами

Вертикальное расстояние между кромками или ширина поперечного сечения

1Чирина отрезка

Представленные в таблице обоэна еиия показаны на фиг, 15

Далее представляются параметры азличных элементов и режимов спооба ,

Скорость, м/с:

200-900 Дополнительный поток 200-800

основной поток

Давление, бар:

0,5-50

дополнительный поток 0,05-0,5

основной поток

Температура, °С:

20-1800

дополнительный поток 1300-1800

основной поток

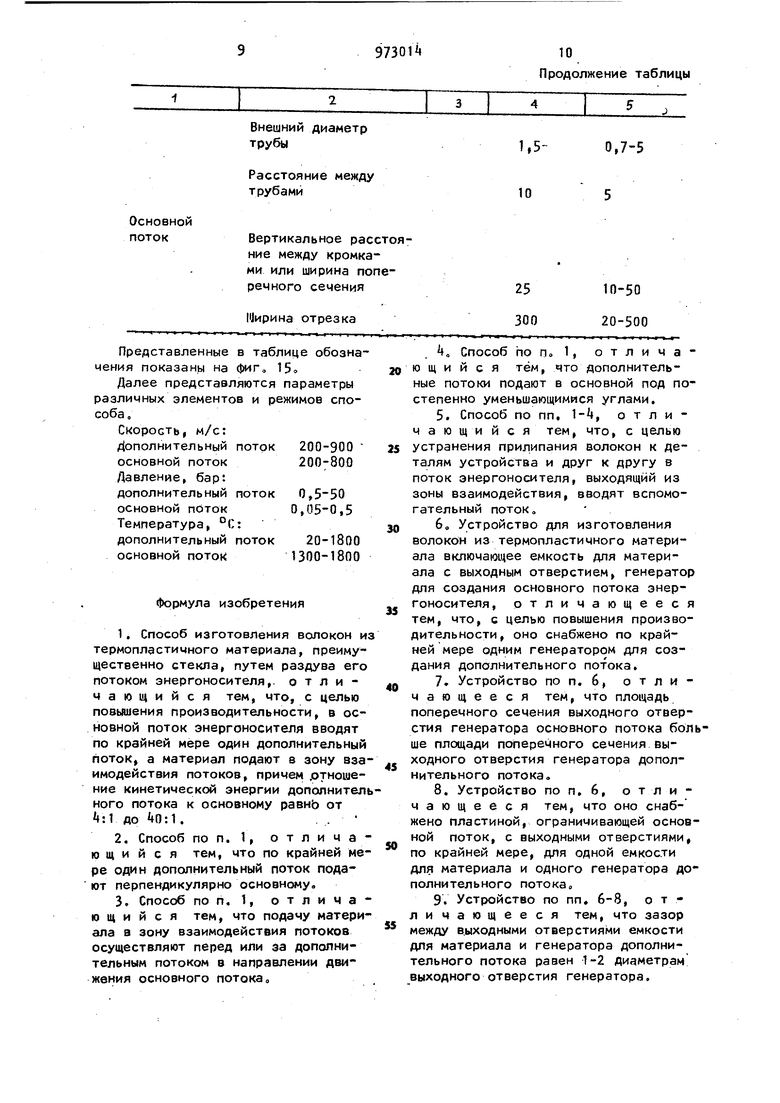

формула изобретения

до 0:1.2.Способ по п. 1, отличающийся тем, что по крайней мере один дополнительный поток подают перпендикулярно основному,

9730li«

10 Продолжение таблицы

0,7-5

1,510

10-50

25 300 20-500

4о Способ по п. 1, отличающийся тем, что дополнительные потоки подают в основной под постепенно уменьшающимися углами.

6о Устройство для изготовления волокон из термопластичного материала включающее емкость для материала с выходным отверстием, генератор для создания основного потока энергоносителя, отличающееся тем, что, с целью повышения производительности, оно снабжено по крайней мере одним генератором для создания дополнительного потока.

фуг. 5 ///7/А Л // /// А / I I / If t 5 5 S е ф1/г.З ;г

8

А-й

Фиг. 6 б-В

Фиг. 7

fS.Г

у

IS

973 о lit

36

фуг. f2

Авторы

Даты

1982-11-07—Публикация

1974-03-28—Подача