Изобретение относится к производству штапельного супертонкого базальтового волокна и может быть использовано при получении из него непрерывных холстов, а также других видов штапельного волокна из природного минерального сырья фильерно-дутьевым способом.

Штапельное супертонкое базальтовое волокно используется для изготовления тепло- и звукоизоляционных изделий, которые находят применение в промышленном и гражданском строительстве, теплоэнергетике, автомобильной, авиационной и судостроительной промышленности. Самыми распространенными являются изделия в виде непрерывных или штучных холстов из переплетенных между собой произвольным образом элементарных волокон диаметром 1...3 мкм. Часто недостатком таких изделий является содержание в них колющих неволокнистых включений различной геометрической формы размером до нескольких миллиметров, приводящих к травмированию рабочих, которые взаимодействуют с такими изделиями в процессе их производства, транспортировки и практического применения. Причинами образования неволокнистых включений часто является несовершенство конструкции элементов оборудования для производства волокна. Именно поэтому актуальной является задача совершенствования оборудования для производства супертонкого штапельного базальтового волокна дуплексным способом и повышения за счет этого качества такого волокна путем уменьшения содержания в нем неволокнистых включений.

Известно устройство [1] в виде камеры сгорания для получения штапельного волокна из неорганических расплавов включающее корпус, сопловой аппарат, механизм вытягивания и гребенку в виде рейки с зубьями выполняющей функцию распределительного элемента, который обеспечивает равномерность распределения первичных нитей перед подачей их к сопловому аппарату, гребенка выполнена с ограничительными буртиками и приливами и смонтирована с возможностью перемещения по высоте по профилированным направляющим.

Недостатком устройства является низкое качество получаемого штапельного базальтового волокна обусловленное содержанием в нем большого количества неволокнистых включений образование которых возможно вследствие размещения одновременно нескольких первичных нитей расплавленного сырья в одном углублении рейки при наличии механического контакта между ними.

Наиболее близким к предлагаемому по технической сути является устройство для получения штапельного волокна из расплава [2], преимущественно тугоплавких минералов, содержащее механизм вытягивания нитей, распределительный элемент в виде гребенки, камеру с сопловым аппаратом для подачи энергоносителя на раздув волокна и установленный напротив соплового аппарата направляющий элемент в виде смонтированной в подвижных опорах с возможностью поворота вокруг своей оси и перемещения в вертикальной и горизонтальной плоскостях тонкостенной трубки, соединенной по торцам с трубопроводами для подачи и отбора охлаждающей жидкости.

Недостатком такого устройства является низкое качество получаемого волокна обусловленное содержанием в нем большого количества неволокнистых включений вследствие возможности размещения одновременно нескольких первичных нитей расплавленного сырья в одном углублении гребенки при наличии механического контакта между ними и возможности поломки первичных нитей вследствие потери ими продольной устойчивости и вероятности налипания первичных нитей на направляющий элемент с последующим их отрывом в процессе раздува энергоносителем.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение качества базальтового волокна, уменьшив содержание в нем неволокнистых включений.

Поставленная техническая задача решена за счет того, что в известном устройстве для получения штапельного базальтового волокна содержащем плавильный агрегат с фильерным питателем, механизм вытягивания первичных нитей и размещенный между ними распределительный элемент, камеру сгорания с сопловым аппаратом для подачи энергоносителя на раздув волокна и установленный напротив соплового аппарата направляющий элемент, распределительный элемент выполнен в виде щелевого сопла направленного в сторону механизма вытягивания первичных нитей и соединенного с источником сжатого воздуха, что исключает механический контакт первичных нитей с распределительным элементом, обеспечивает равномерное распределение первичных нитей по ширине соплового аппарата с исключением возможности контакта нескольких первичных нитей между собой, что позволяет повысить качество получаемого волокна за счет уменьшения содержания в нем неволокнистых включений вызванных поломкой первичных нитей вследствие механического контакта их с распределительным элементом и вызванных раздувом одновременно близко расположенных между собой первичных нитей, а направляющий элемент имеет вибрационный привод и установлен с возможностью поперечных направлению движения первичных нитей перемещений на величину не меньше диаметра первичных нитей и не больше расстояния между ними без изменения расстояния до соплового аппарата, что обеспечивает уменьшение сил трения в зоне взаимодействия первичных нитей с направляющим элементом уменьшая таким образом вероятность поломки первичных нитей вследствие потери ими продольной устойчивости и вероятность налипания первичных нитей на направляющий элемент с последующим их отрывом в процессе раздува энергоносителем, что позволяет повысить качество получаемого волокна за счет уменьшения содержания в нем неволокнистых включений образованных по указанным выше причинам.

При оценке соответствия комплекса новых признаков установки для производства базальтового волокна критерию "существенные отличия" по доступным авторам и заявителю информационным источникам в известных технических решениях - признаков, сходных с заявляемыми обнаружить не удалось.

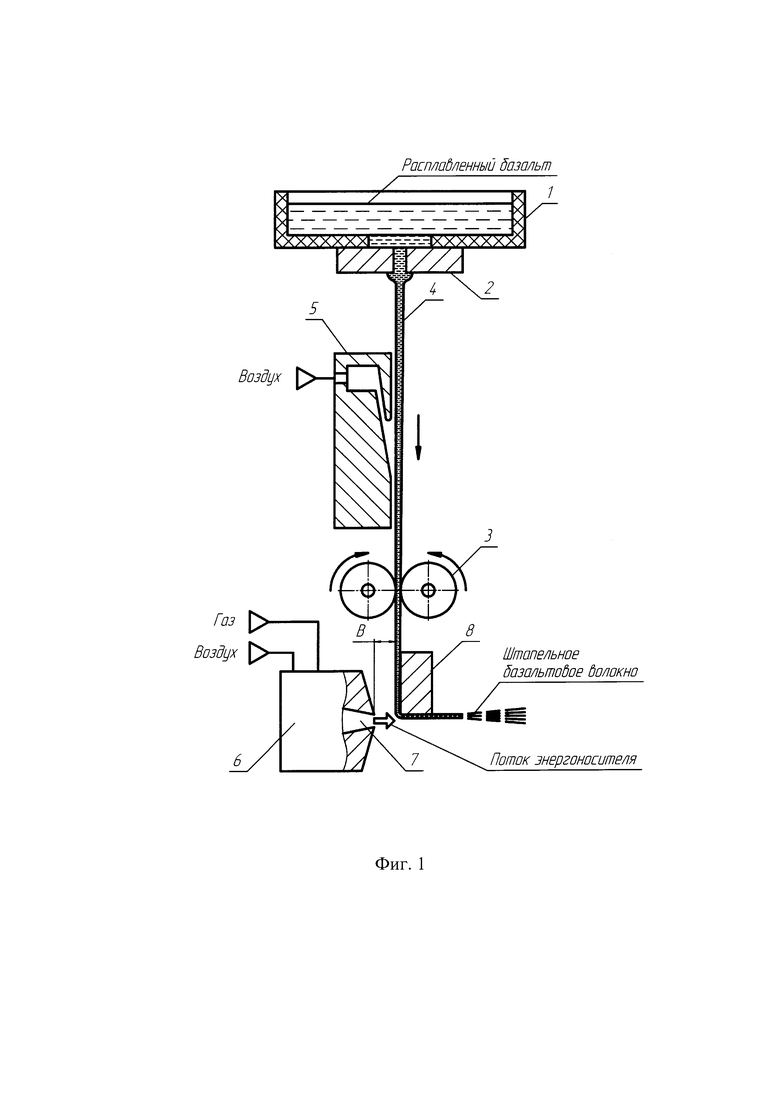

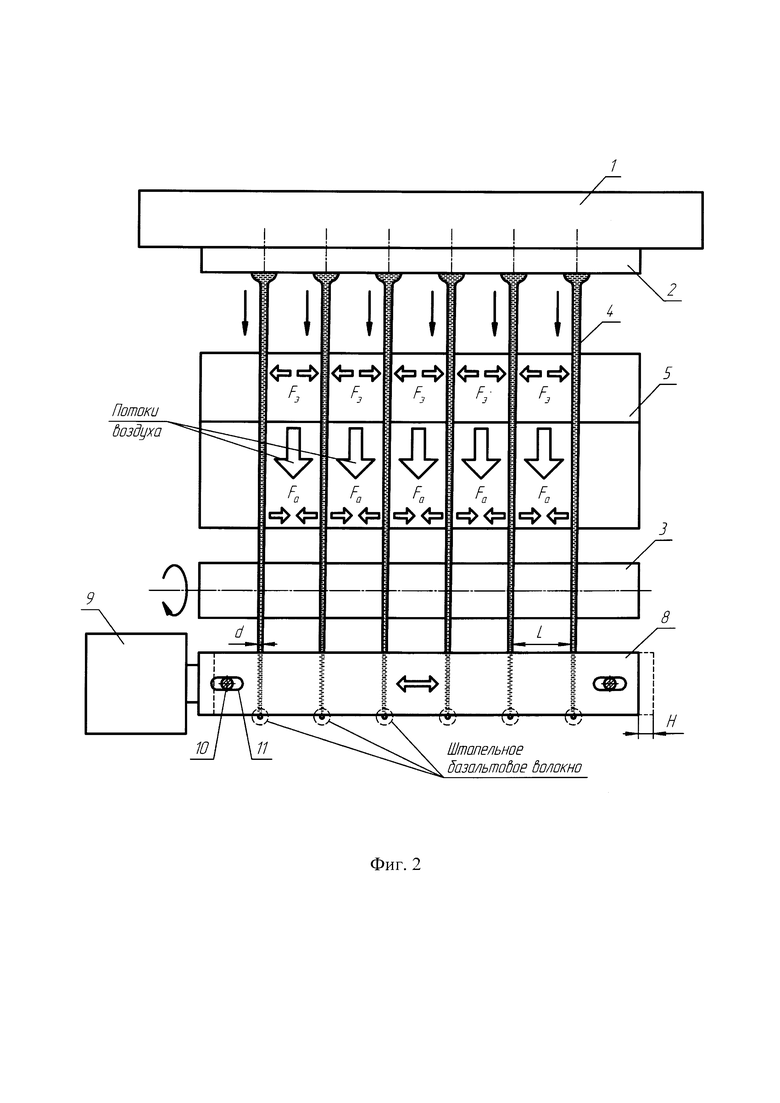

На фиг. 1 и фиг. 2 приведена схема устройства для получения штапельного базальтового волокна.

Устройство для получения штапельного базальтового волокна содержит плавильный агрегат 1 с фильерным питателем 2, имеющим 300…400 фильерных отверстий, расположенных в несколько рядов в шахматном порядке в горизонтальной плоскости, механизм 3 вытягивания первичных нитей 4, выполненный в виде двух вращающихся в разных направлениях обрезиненных валиков, и размещенный между фильерным питателем 2 и механизмом 3 вытягивания первичных нитей 4 распределительный элемент 5. Устройство содержит также камеру сгорания 6 к которой подводится горючий газ и воздух. Камера сгорания имеет сопловой аппарат 7 в виде щелевого сопла для подачи энергоносителя - высокотемпературной газовой струи на раздув волокна и установленный напротив соплового аппарата 7 направляющий элемент 8 выполненный, например, в виде планки прямоугольного сечения. Распределительный элемент 5 выполнен в виде щелевого сопла направленного в сторону механизма 3 вытягивания первичных нитей 4 и соединенного с источником сжатого воздуха. Направляющий элемент 8 имеет вибрационный привод 9, например, электромагнитного типа, и установлен с возможность поперечных направлению движения первичных нитей 4 перемещений на величину Н не меньше диаметра d первичных нитей 4 и не больше расстояния L между ними без изменения расстояния В до соплового аппарата 7. Направляющий элемент 8 может быть установлен на общем с сопловым аппаратом 7 корпусе на двух шпильках 10 и иметь два паза 11, ограничивающих его перемещение, как показано на фиг. 2. Диаметр первичных нитей при дуплексном способе получения базальтового волокна составляет 0,15…0,25 мм, а расстояние между ними - 0,8…1,5 мм.

Устройство для получения штапельного базальтового волокна работает следующим образом. Расплавленный в плавильном агрегате 1 при температуре 1400…1500°C базальт через отверстия в фильерном питателе 2 истекает в атмосферу с образованием принудительно сформированных механизмом вытягивания 3 первичных нитей 4. Далее, с помощью механизма вытягивания 3 первичные нити 4 подводятся к сопловому аппарату 7, где под действием истекающего из него потока энергоносителя происходит их расщепление на элементарные волокна диаметром 1…3 мкм. В направлении потока энергоносителя первичные нити 4 удерживаются в одной плоскости на одинаковом расстоянии L между собой направляющим элементом 8. Первичные нити 4 перемещаются в непосредственной близости, на расстоянии 0,1…0,3 мм, от распределительного элемента 5. При этом они находятся в попутном потоке воздуха, истекающего из щелевого сопла распределительного элемента 5, что исключает механический контакт первичных нитей 4 с распределительным элементом 5 и, одновременно, не позволяет им выйти из зоны действия потока и переместиться на большое расстояние между собой. Первичные нити притягиваются друг к другу за счет действия аэродинамических сил Fa, обусловленных, согласно известного уравнения Бернулли, течением воздуха между двумя параллельными поверхностями и уменьшением при этом статического давления между ними. Одновременно, в связи с тем, что в зоне движения первичных нитей температура воздуха находится в пределах 50…150°C, а относительная влажность не превышает 5%, первичные нити получают одинаковый заряд статического электричества. Под действием этого заряда на все нити действуют одинаковые электростатические силы Fэ, отталкивающие их на одинаковое расстояние. Благодаря балансу аэродинамических Fa и электростатических Fэ сил, который устанавливается в ходе отладки устройства путем изменения расхода воздуха, истекающего из щелевого сопла распределительного элемента 5, все первичные нити 4 находятся на одинаковом расстоянии L друг от друга исключая возможность их контакта между собой, которая является одной из причин образования неволокнистых включений. В процессе волокнообразования направляющий элемент 8 под действием вибрационного привода 9 совершает возвратно-поступательные движения в направлениях, поперечных направлению движения первичных нитей, без изменения расстояния В до соплового аппарата 7 с частотой 20…100 Гц и амплитудой Н не меньше диаметра d первичных нитей и не больше расстояния L между ними. При этом под действием вибрации происходит существенное уменьшение сил трения в зоне контакта нитей с направляющим элементом и, как следствие этого, уменьшение количества неволокнистых включений образованных по причине поломки первичных нитей вследствие потери ими продольной устойчивости и налипания первичных нитей на направляющий элемент с последующим их отрывом от направляющего элемента. Испытания опытного образца распределительного элемента в виде щелевого сопла шириной 0,3 мм и длиной 30 мм показали, что при давлении сжатого воздуха для его питания 0,1…0,2 МПа действительно происходит перераспределение беспорядочно размещенных вблизи элемента первичных нитей расплавленного базальта диаметром 0,25 мм с обеспечением одинакового расстояния между ними 1…2 мм. Наличие зарядов статического электричества на первичных нитях 4 подтверждено наблюдениями за работой опытно-промышленной установки для получения базальтового волокна дуплексным способом.

Таким образом, предлагаемое устройство для получения штапельного базальтового волокна позволяет повысить качество базальтового волокна, уменьшив содержание в нем неволокнистых включений путем исключения механического контакта первичных нитей с распределительным элементом, обеспечив равномерное распределение первичных нитей по ширине соплового аппарата с исключением возможности контакта нескольких первичных нитей между собой, а также обеспечив уменьшение сил трения в зоне взаимодействия первичных нитей с направляющим элементом и уменьшив таким образом вероятность поломки первичных нитей вследствие потери ими продольной устойчивости и вероятность налипания первичных нитей на направляющий элемент с последующим их отрывом в процессе раздува энергоносителем.

Источники информации:

1. Авторское свидетельство СССР SU №837947. Камера сгорания для получения штапельного волокна из неорганических расплавов. Л.В. Попов, Р.Н. Кибардин, Н.Г. Карахиниди, И.И. Рувинов, Н.М. Корнев.

2. Авторское свидетельство СССР SU №1021661. Устройство для получения штапельного волокна. В.Е. Хазанов, И.И. Рувинов, В.М. Цирин и др. C03B 37/06. Опубл.07.06.1983. Бюл. №21

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ РАСПЛАВА | 2018 |

|

RU2700130C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХОЛСТА ИЗ БАЗАЛЬТОВОГО ВОЛОКНА | 1996 |

|

RU2101237C1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2007 |

|

RU2360871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для получения штапельного волокна из расплава | 1982 |

|

SU1021661A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2531123C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2019 |

|

RU2731241C1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

Изобретение относится к устройству для получения штапельного базальтового волокна. Техническим результатом является повышение качества базальтового волокна. Устройство для получения штапельного базальтового волокна содержит плавильный агрегат с фильерным питателем, механизм вытягивания первичных нитей и размещенный между ними распределительный элемент, камеру сгорания с сопловым аппаратом для подачи энергоносителя на раздув волокна и установленный напротив соплового аппарата направляющий элемент. Распределительный элемент выполнен в виде щелевого сопла, направленного в сторону механизма вытягивания первичных нитей и соединенного с источником сжатого воздуха. Направляющий элемент имеет вибрационный привод и установлен с возможностью поперечных направлению движения первичных нитей перемещений на величину не меньше диаметра первичных нитей и не больше расстояния между ними без изменения расстояния до соплового аппарата. 2 ил.

Устройство для получения штапельного базальтового волокна, содержащее плавильный агрегат с фильерным питателем, механизм вытягивания первичных нитей и размещенный между ними распределительный элемент, камеру сгорания с сопловым аппаратом для подачи энергоносителя на раздув волокна и установленный напротив соплового аппарата направляющий элемент, отличающееся тем, что распределительный элемент выполнен в виде щелевого сопла, направленного в сторону механизма вытягивания первичных нитей и соединенного с источником сжатого воздуха, а направляющий элемент имеет вибрационный привод и установлен с возможностью поперечных направлению движения первичных нитей перемещений на величину не меньше диаметра первичных нитей и не больше расстояния между ними без изменения расстояния до соплового аппарата.

| Устройство для получения штапельного волокна из расплава | 1982 |

|

SU1021661A1 |

| БИБЛИОТЕКА 1 | 0 |

|

SU345105A1 |

| Устройство для получения штапельного волокна | 1978 |

|

SU785253A1 |

| Путеизмерительная тележка | 1932 |

|

SU41014A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 5731084 A, 24.03.1998. | |||

Авторы

Даты

2020-08-31—Публикация

2016-12-16—Подача