Изобретение относится к химической промышленности, точнее - к оборудованию для получения химических соединений, а именно - к устройствам для получения кристаллического йода.

Известно, что процесс кристаллизации солей, растворимость которых значительно уменьшается с понижением температуры, осуществляют с применением устройств, в которых охлаждение расплавленного раствора происходит при постоянно протекающей охлаждающей жидкости.

Известно устройство, содержащее корпус с отверстием для подачи исходного продукта и с отверстием для отвода готового продукта, охлаждающую установку, размещенную внутри корпуса с возможностью вращения, и приспособление для подачи охлаждающей жидкости в охлаждающую установку: Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. М.: Химия, 1987 г., с.358-360.

Однако известное устройство не может быть использовано для плавки йода и перевода его из жидкого состояния в твердое.

Также известно устройство для получения кристаллического йода (DE 4238915, кл. С 01 В 7/14, 1994 г.), в котором кристаллический йод получают путем соскабливания. Однако известный процесс довольно длительный и процент выхода готового продукта невелик.

В основу изобретения положена задача создания устройства для получения кристаллического йода такой конструкции, которая позволяла бы осуществлять процесс кристаллизации йода из его расплава, а также его измельчение и выгрузку из корпуса устройства.

Поставленная задача решается за счет того, что в устройстве для получения кристаллического йода, содержащем основной корпус с отверстием для подачи исходного расплава йода с отверстием для разгрузки готового продукта, охлаждающую установку, размещенную внутри основного корпуса с возможностью вращения посредством узла вращения, и приспособление для подачи охлаждающей жидкости в охлаждающую установку, согласно изобретению основной корпус выполнен сборным и включает опорную станину с отверстием в центре, боковые стенки в виде кольца и крышку с отверстием для подачи исходного расплава йода, охлаждающая установка имеет установленный в полости основного корпуса полый корпус дискообразной формы, верхняя и нижняя плоскости которого расположены горизонтально, причем имеется распределительный диск, жестко установленный на шпильках внутри полого корпуса дискообразой формы параллельно верхней плоскости охлаждающей установки, и дополнительно введен полый вал, жестко скрепленный с нижней плоскостью полого корпуса охлаждающей установки, размещенный с возможностью вращения в отверстии опорной станины и в подшипниковом узле, крышка которого скреплена с опорной станиной, причем приспособление для подачи и отвода охлаждающей жидкости размещено внутри полого вала, а на внутренней поверхности крышки основного корпуса закреплены ножи для соскабливания частиц кристаллического йода с верхней плоскости полого корпуса охлаждающей установки.

Целесообразно, чтобы в устройстве для получения кристаллического йода, согласно изобретению приспособление для подачи и отвода охлаждающей жидкости было бы выполнено в виде двух трубок, установленных коаксиально с зазором между своими смежными стенками и внутренней поверхностью полого вала.

Удобно, чтобы в устройстве для получения кристаллического йода, согласно изобретению ножи для соскабливания были установлены на внутренней поверхности крышки основного корпуса на расстоянии примерно 20 мм от края соответствующего технологического отверстия со стороны, противоположной направлению вращения полого корпуса, и под углом 30-45o к плоскости внутренней поверхности крышки основного корпуса.

Устройство для получения кристаллического йода позволяет осуществить получение кристаллического йода из его расплава, с последующим измельчением и выгрузкой из корпуса устройства, то есть позволяет выполнить поставленную техническую задачу.

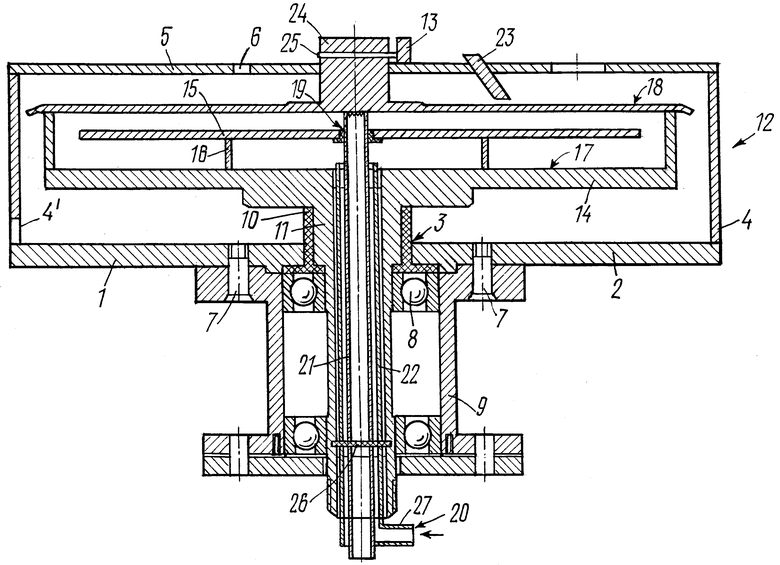

Это и другие преимущества изобретения станут ясны из следующего подробного описания его выполнения со ссылками на чертеж, где изображено устройство для получения кристаллического йода (вид спереди, продольный разрез).

Устройство содержит основной корпус 1, выполненный сборным и имеющий опорную станину 2 из титана с отверстием 3 для установки полого вала, боковые стенки 4 с разгрузочным отверстием 4' в нижней части в непосредственной близости от опорной станины 1 и крышку 5 с отверстием 6 для подачи исходного расплава йода. Снизу к опорной станине 2 с помощью винтов 7 крепится подшипниковый узел из двух подшипников 8 с крышкой 9. В отверстие 3 станины 2 через уплотняющие элементы 10 установлен полый вал 11 охлаждающей установки 12. Полый вал 11 установлен с возможностью вращения в подшипниковом узле, причем вращение осуществляется с помощью мотора-редуктора 13 со скоростью 8-20 об/мин.

Охлаждающая установка 12 содержит также установленный горизонтально полый корпус 14 дискообразной формы, внутри которого установлен распределительный диск 15, жестко скрепленный шпильками 16 с нижней плоскостью 17 полого корпуса 14 и установленный строго параллельно его верхней плоскости 18. В центре распределительного диска 15 выполнено отверстие 19, соосное полому валу 11 охлаждающей установки 12. Распределительный диск 15 предусмотрен для распределения охлаждающей жидкости, поступающей снизу полого вала 11 через отверстие 20 посредством приспособления для подачи и отвода охлаждающей жидкости, установленного внутри полого вала 11 и выполненного в виде двух трубок 21, 22, установленных коаксиально с зазором между своими взаимно обращенными поверхностями стенок и внутренней поверхностью стенки полого вала 11. Охлаждающая жидкость таким образом должна поступать по трубке 22 в полость между распределительным диском 15 и нижней плоскостью 17 полого корпуса 14 к его боковой стенке, затем через полость между верхней плоскостью 18 полого корпуса 14 и распределительным диском 15 - в трубку 21, имеющую зубчатый край, упирающийся в верхнее основание 18 полого корпуса 14 охлаждающей установки 12. Поверхность опорной станины 1 выполнена из ниобия, благодаря чему исключается как диффузия йода в ниобий, так и возникновение реакции между ними, поскольку рабочая температура кристаллизации йода 140-180oС. Полый вал 11 из титана или фторопласта выполнен за единое целое с полым корпусом 14 дискообразной формы.

Сверху на станину 1 и боковые стенки в виде кольца 4 основного корпуса 1 устанавливается его крышка 5, охватывающая полый корпус 14 охлаждающей установки 12. В крышке 5 выполнено по меньшей мере одно отверстие 6 для подачи плава, а на ее внутренней поверхности закреплен по меньшей мере один нож 23 для соскабливания (чешуирования) частиц кристаллического йода с верхней плоскости 18 полого корпуса 12. Нож 23 выполнен из ниобия и расположен на расстоянии приблизительно 20 мм от края соответствующего отверстия 6 со стороны, противоположной направлению вращения полого корпуса 14, и закреплен на крышке 5 болтами из титана под углом 30-45o к плоскости внутренней поверхности крышки 5.

Соосно полому валу 11 на верхней плоскости 18 охлаждающего диска полого корпуса 14 за единое целое с ней выполнен приводной вал 24 с отверстием под шпильку 25, соединяющую приводной вал 24 с мотором-редуктором 13. Как уже говорилось выше, внутри полого вала 11 установлено приспособление для подачи и отвода охлаждающей жидкости, обеспечивающее подачу воды внутрь полого корпуса 14 и ее отвод. Трубка 22 приспособления имеет наружный диаметр приблизительно на 1 мм меньше внутреннего диаметра полого вала 11 и устанавливается в полости последнего за счет сальникового кольца 26, чем обеспечивается герметичность. Трубка 22 имеет патрубок 27 для подключения к трубопроводу с охлаждающей жидкостью. Трубка 21 жестко и герметично закреплена в полости трубки 22, например, с помощью сварки. Трубки 21, 22 могут быть выполнены, например, из титана, стали-3, фторопласта.

Устройство работает следующим образом. В отверстие 6 подается расплав йода (температура плавления йода 113,8oC), имеющий температуру приблизительно 140oС. Внутрь полого корпуса 14 охлаждающей установки 12 постоянно подается охлаждающая жидкость с температурой примерно равной 30oС. Охлаждающая жидкость, например вода поступает по трубке 22 в полость охлаждающей установки 12 под распределительный диск 15 и затем по внутренней боковой поверхности поступает на верхнюю поверхность распределительного диска 15. Затем вода стекает через зазоры между зубцами трубки 21 в полость последней и далее поступает в трубопровод оборотной воды. Через отверстие 6 для подачи расплава в крышке 5 поступает расплав йода с температурой от 120 до 150oС, который при попадании на поверхность верхней плоскости 18 полого корпуса 14 охлаждается за счет протекающей охлаждающей жидкости и кристаллизуется в виде кристаллической пленки шириной не более 50-100 мм и толщиной не более 0,5 мм. Ножи 23 из ниобия при вращении полого вала и полого корпуса 14 срезают образовавшуюся пленку, при этом одновременно происходит дробление и измельчение кристаллического йода и его выгрузка через разгрузочное отверстие 4' за счет крепления ножей под углом 20-30o к оси вращения охлаждающего диска. Выгрузка происходит в тару для последующего использования.

Устройство позволяет получить кристаллический йод с содержанием чистого вещества более 99,5%, его измельчение и выгрузку, то есть техническая задача полностью выполнена.

Устройство для получения кристаллическою йода может быть выполнено на предприятиях химической промышленности.

Изобретение относится к химической промышленности. Устройство для получения кристаллического йода содержит корпус, выполненный сборным и имеющий опорную станину, боковые стенки и разгрузочное отверстие для выгрузки готового продукта, а также крышку с отверстием для подачи расплава йода. Охлаждающая установка установлена внутри корпуса и включает полый корпус дискообразной формы и полый вал для подачи охлаждающей жидкости. Распределительный диск, установленный внутри полого дискообразного корпуса на шпильках параллельно верхней плоскости дискообразного корпуса охлаждающей установки, размещен с возможностью вращения в отверстии опорной станины в подшипниковом узле. Внутри полого вала установлено приспособление для подачи и отвода охлаждающей жидкости в охлаждающую установку. На внутренней поверхности крышки корпуса устройства закреплен по меньшей мере один нож для соскабливания частиц кристаллического йода с верхней плоскости полого дискообразного корпуса охлаждающей установки. Изобретение обеспечивает получение кристаллического йода из его расплава, его измельчение и выгрузку. 2 з.п.ф-лы, 1 ил.

| DE 4238915 A1, 26.05.1994 | |||

| ПЛАНОВСКИЙ А.Н., НИКОЛАЕВ П.И | |||

| Процессы и аппараты химической и нефтехимической технологии | |||

| - М.: Химия, 1987, с.358-360 | |||

| Способ выделения иода из анионита | 1983 |

|

SU1239090A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЙОДОБРОМСОДЕРЖАЩИХ НАТРИЙХЛОРИДНЫХ ВОД | 2000 |

|

RU2163572C1 |

| АДЪЮВАНТ | 2012 |

|

RU2510845C1 |

| Способ подачи аэрозольных частиц | 1982 |

|

SU1058429A1 |

Авторы

Даты

2002-12-10—Публикация

2001-09-24—Подача