Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте и строительстве магистральных трубопроводов с внутренним антикоррозионным покрытием в нефтяной, газовой, химической и других отраслях промышленности.

Известно соединение труб с внутренним антикоррозионным покрытием, содержащее две трубы и установленную внутри них втулку с проточкой, на концевых участках которой выполнены канавки, в которых размещены уплотнительные элементы После сварки в зону проточки втулки подают герметизирующий материал, см. патент РФ 2122160, МПК6 F 16 L 58/02, опубл. 20.11.98 г.

Недостатком этого решения является невозможность его использования при ремонте трубопровода в полевых условиях, когда необходимо заменить дефектный участок трубы.

Известно также соединение труб, футерованных полимерным материалом, содержащее соосно соединяемые между собой сварным швом металлические трубы, неразъемную двухконусную металлическую втулку, сплошь покрытую полимерным материалом и установленную внутри соединяемых труб (см. свидетельство на полезную модель 14630, МПК7 F 16 L 13/00, oп. 10.08.2000 г.).

Недостатком такого решения является невозможность фиксации втулки в зоне сварного стыка, что может привести к сдвигу втулки от потока транспортируемой агрессивной среды и проникновению среды к сварному шву.

Известны также соединения труб с внутренним антикоррозионным покрытием, содержащие две трубы и соединительную втулку с внутренним антикоррозионным покрытием, установленную коаксиально внутри них с образованием в зоне стыка полости, на наружной поверхности втулки выполнена кольцевая ступенчатая проточка, на больших диаметрах которой смонтированы планки с упорными выступами в среднем сечении, а на обточке меньшего диаметра канавки размещен теплоизолирующий материал, причем на концевых участках втулки выполнены кольцевые канавки, в которых установлены уплотнительные кольца, между внутренней поверхностью труб и концевыми участками втулки размещен материал с адгезионными свойствами, см. патенты США 4913465, МПК F 16 L 13/02, oп. 3.04.1990 г. и 5346261, МПК F 16 L 13/02, оп. 13.09.1994 г.

Недостатком указанных соединений является технологическая сложность изготовления втулки, а также ненадежность защиты сварного шва, т.к. уплотнительные элементы в виде колец не обеспечивают надежную герметизацию применяемых некалиброванных труб, имеющих отклонения геометрических параметров и размеров от номинальных и допустимые дефекты, обусловленные способом их производства, из-за возможного заклинивания уплотнительных элементов и нарушения в связи с этим герметичности.

Наиболее близким решением к заявляемому является соединение труб с внутренним антикоррозионным покрытием, содержащее две трубы и соединительную втулку с внутренним антикоррозионным покрытием, установленную коаксиально внутри них с образованием в зоне стыка труб полости, на наружной поверхности втулки выполнена кольцевая проточка, а в среднем сечении последней заодно с телом втулки выполнены радиальные упорные выступы, при этом на кольцевых участках втулки выполнены кольцевые канавки, в которых установлены уплотнительные элементы, и закодные конусы, между наружными поверхностями которых и внутренней поверхностью труб размещен адгезионный материал, см. патент РФ 2080510, МПК6 F 16 L 13/02, опубл. 27.05.97 г.

Недостатком известного решения при использовании его при ремонте трубопроводов является ненадежная защита от коррозии разъемной трубы-вставки и сварных стыков, как кольцевых, соединяющих трубу-вставку с трубами, так и продольных трубы-вставки.

Задачей изобретения является обеспечение надежной защиты от коррозии зоны сварных стыков по всей длине ремонтной зоны при замене дефектного участка трубопровода в полевых условиях. Кроме того, предлагаемое решение позволяет снизить трудоемкость работ по соединению труб, что особенно важно в условиях Западной Сибири.

Поставленная задача достигается тем, что в отличие от известного соединения труб с внутренним антикоррозионным покрытием, содержащего две трубы, соединительную втулку, внутренняя поверхность которой имеет антикоррозионное покрытие, при этом соединительная втулка установлена коаксиально в первой трубе, имеет на наружной поверхности кольцевую проточку, в среднем сечении которой расположены радиальные упорные выступы, на концевых участках - кольцевые канавки, в которых установлены уплотнительные элементы, и заходные конусы, между наружной поверхностью одного из них и внутренней поверхностью трубы размещен адгезионный материал, предлагаемое соединение снабжено разъемной трубой-вставкой, дополнительной соединительной втулкой, установленной коаксиально во второй трубе, протекторной втулкой с антикоррозионным покрытием, установленной внутри соединительных втулок так, что между наружной поверхностью протекторной втулки, внутренней поверхностью трубы-вставки и торцами соединительных втулок образована полость, при этом на наружной поверхности протекторной втулки размещен теплоизолирующий материал и выполнены радиальные упорные выступы, смещенные от среднего сечения втулки, а пространство между заходными конусами соединительных втулок и трубой-вставкой с одной стороны и наружной поверхностью протекторной втулки с другой стороны заполнено адгезионным материалом.

Поставленная цель достигается и тем, что на внутренней поверхности соединительных втулок выполнены кольцевые канавки, в которых размещены уплотнительные элементы, а наружная концевая поверхность протекторной втулки выполнена конической и между ней и внутренней поверхностью соединительных втулок размещен адгезионный материал.

Полость между наружной поверхностью протекторной втулки, внутренней поверхностью трубы-вставки и торцами соединительных втулок может быть заполнена адгезионным материалом.

Предложенная совокупность признаков позволит обеспечить надежную защиту ремонтной зоны при замене дефектного участка трубопровода в полевых условиях путем создания надежного внутреннего антикоррозионного покрытия в зоне ремонта, что предотвращает доступ агрессивной среды к сварным стыкам. Одновременно упрощается процесс оборки соединения труб, в т. ч. труб, имеющих отклонения геометрических параметров от номинальных и допустимые дефекты изготовления.

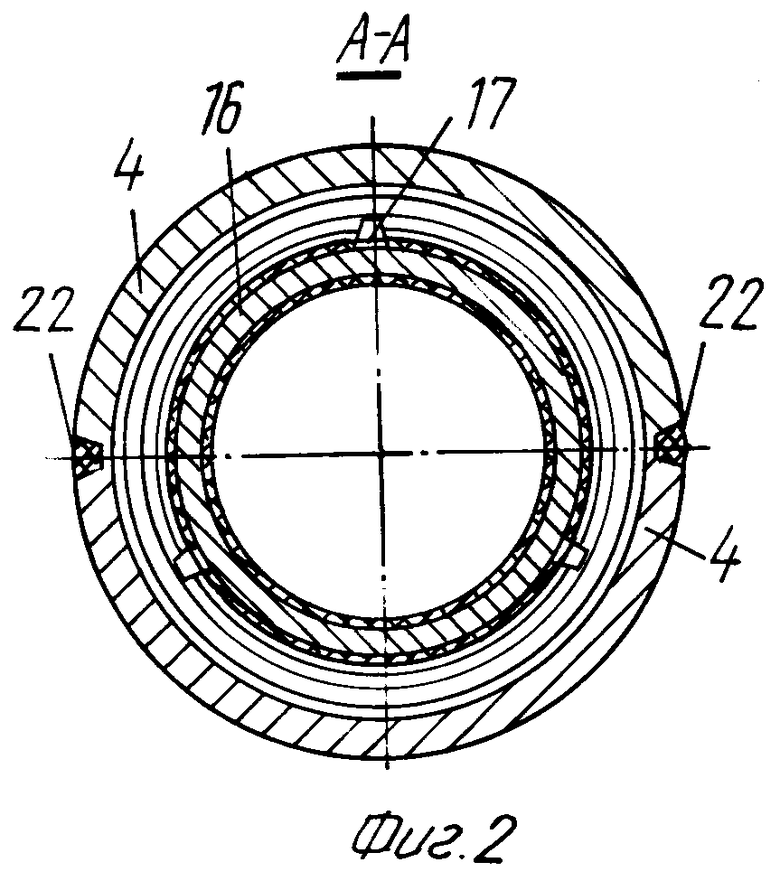

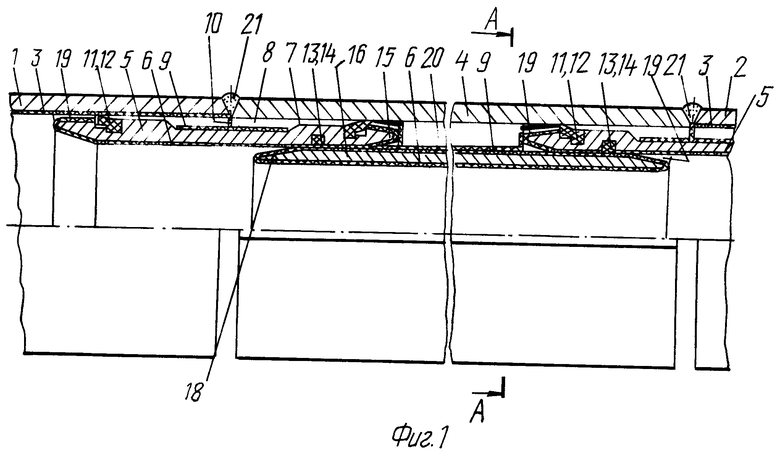

На фиг. 1 показано соединение труб, на фиг. 2 - разрез А-А на фиг. 1.

Соединение труб с внутренним антикоррозионным покрытием содержит две соединяемых трубы 1, 2 с внутренним антикоррозионным покрытием 3, разъемную трубу-вставку 4, установленные коаксиально внутри труб соединительные втулки 5 с внутренним антикоррозионным покрытием 6, имеющие на наружной поверхности 7 кольцевую проточку 8, в которой размещен теплоизолирующий материал 9 и в среднем сечении которой выполнены радиальные упорные выступы 10, и на наружной поверхности концевого участка втулок 5 выполнены кольцевые канавки 11 с уплотнительными элементами 12, а на внутренней поверхности противоположных концов втулок выполнены кольцевые канавки 13 с уплотнительными элементами 14. На концах втулок 5 выполнены замодные конусы 15. Внутри соединительных втулок 5 коаксиально установлена протекторная втулка 16 с антикоррозионным покрытием 6, на наружной поверхности которой размещен теплоизолирующий материал 9, например, стеклоткань, и выполнены радиальные упорные выступы 17, смещенные от среднего сечения втулки для взаимодействия в процессе сборки соединения с торцами соединительных втулок 5. Наружные концевые участки протекторной втулки 16 выполнены коническими 18 и между ними и внутренней поверхностью втулок 5 размещен адгезионный материал 19, например, герметик типа ЧА-11. Между наружной поверхностью протекторной втулки 16, внутренней поверхностью трубы-вставки 4 и торцами соединительных втулок 5 образована полость 20, которая может быть заполнена адгезионным материалом 19. Пространство между заходными конусами 15 соединительных втулок 5 и внутренними поверхностями труб 1, 2, а также трубы-вставки 4 с одной стороны и наружной поверхностью протекторной втулки 16 с другой стороны заполнено адгезионным материалом 19.

Способ соединения труб осуществляется следующим образом.

Способ рассмотрен на примере соединения труб диаметром 114 мм, толщиной стенки 10 мм с внутренним покрытием, например, эмалью марки ЭСТ-7.

При ремонте трубопровода или необходимости произвести врезку в действующий трубопровод деталей, производят остановку трубопровода, вырезают его дефектный участок и определяют общую длину выреза. По длине выреза подбирается соответствующая длина протекторной втулки 16, которая определяется конструктивно в каждом конкретном случае отдельно. Например, при длине трубы-вставки 250 мм длина втулки составит 400 мм. Внутрь трубы 2 вводят протекторную втулку 16 до торца трубы 2. Внутрь трубы 1 наносят адгезионный материал 19 и вводят соединительную втулку 5 с уплотнительными элементами 12, 14, теплоизолирующим материалом 9, центрируют ее с помощью упоров 10, "прихватывая" их сваркой к трубе 1. Затем сдвигают протекторную втулку 16 с нанесенным на ее коническую поверхность 18 адгезионным материалом 19 внутрь соединительной втулки 5 трубы 1 до упоров 17. Далее устанавливают вторую соединительную втулку 5 в трубу 2 аналогично установке втулки в трубе 1. Внутрь установленной втулки 5 наносят адгезионный материал 19 и вводят в нее протекторную втулку 16, перемещая ее из соединительной втулки 5 трубы 1 до упоров 17, "прихватывая" их сваркой к торцу соединительной втулки 5 в трубе 2. Затем наносят теплоизолирующий материал 9 на наружную поверхность протекторной втулки 16, а между заходными конусами 15 соединительных втулок 5, внутренней поверхностью трубы-вставки 4 с одной стороны и наружной поверхностью протекторной втулки 16 с другой стороны наносят адгезионный материал 19. Предварительно подготовленную трубу-вставку 4 вставляют в вырез между трубами 1, 2 и производят монтажную сварку швов 21, 22. При необходимости полость 20 заполняют адгезионным материалом 19 через отверстия в трубе-вставке (не показано). Производят наружную изоляцию трубопровода и засыпают его землей.

С помощью соединительных втулок 5, протекторной втулки 16, уплотнительных элементов 12, 14, адгезионного материала 19 обеспечивается надежная защита сварного шва от воздействия транспортируемой по трубопроводу среды. Соединение может быть легко произведено в полевых условиях в различных климатических зонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ | 1995 |

|

RU2080510C1 |

| СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1999 |

|

RU2228484C2 |

| Способ ремонта трубопроводов с внутренним антикоррозийным покрытием | 2018 |

|

RU2708762C1 |

| СОЕДИНЕНИЕ МЕТАЛЛИЧЕСКИХ ТРУБ | 2013 |

|

RU2526133C1 |

| Способ соединения труб с внутренним покрытием | 2018 |

|

RU2686374C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2013 |

|

RU2518992C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2013 |

|

RU2532473C2 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2017 |

|

RU2679093C1 |

| Способ сварки трубопроводов с внутренним антикоррозийным покрытием | 2019 |

|

RU2722582C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2014 |

|

RU2570298C2 |

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте и строительстве магистральных трубопроводов с внутренним антикоррозионным покрытием в нефтяной, газовой, химической и других отраслях промышленности. Внутри труб установлены соединительные втулки с внутренним антикоррозионным покрытием, имеющие на наружной поверхности кольцевую проточку, в которой размещены теплоизолирующий материал и в среднем сечении которой выполнены радиальные упорные выступы. На наружной поверхности концевого участка втулок выполнены кольцевые канавки с уплотнительными элементами, на внутренней поверхности противоположных концов втулок выполнены кольцевые канавки с уплотнительными элементами. В изобретении обеспечивается надежная защита от коррозии сварных стыков по всей длине ремонтной зоны при замене дефектного участка трубопровода в полевых условиях. Кроме того, снижается трубоемкость работ по соединению труб. 2 з.п. ф-лы, 2 ил.

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ | 1995 |

|

RU2080510C1 |

| Приспособление для засыпки материала в формовочные машины | 1928 |

|

SU14630A1 |

| US 4913465 A, 03.04.1990 | |||

| US 5346261 A, 13.09.1994 | |||

| СПОСОБ ЭКСПРЕСС-ДИАГНОСТИКИ АДЕКВАТНОСТИ МЫШЕЧНОГО УСИЛИЯ | 1997 |

|

RU2132150C1 |

Авторы

Даты

2002-12-10—Публикация

2001-01-09—Подача