Изобретение относится к области микроэлектроники, а именно, области создания плоских дисплеев и других электровакуумных устройств, получаемых на основе холодноэмиссионных катодов.

Известны способы создания холодноэмиссионных катодов, выполненных в виде острий из кремния, молибдена или других проводящих материалов [1-3]. Однако катоды, создаваемые этими способами, дороги, не обладают стабильными эмиссионными характеристиками, и технология их производства трудно масштабируема.

Известен способ создания адресуемого автоэмиссионного катода, включающий формирование на диэлектрической структуры дискретных чередующихся эмитирующих элементов. Эмитирующие элементы формируют в виде металлических дискретных элементов, в том числе из высокотемпературного металла, нанесенных на диэлектрическую подложку, с последующим нанесением на них углеродосодержащего эмиссионного слоя [4]. Углеродосодержащий эмиссионный слой представляет собой аморфный наноалмазный материал, нанесенный на подложку методом лазерного распыления. Поскольку при лазерном распылении эмиссионный слой осаждается не только в заданные на подложке места, то дискретность эмитирующих элементов может быть обеспечена только последующей обработкой с использованием микроэлектронных технологий, например литографии и травления.

Недостатком является то, что обработка осажденного слоя с целью его селективного удаления или пассивации эмиссии приводит к деградации эмиссионных свойств по всей поверхности.

Известен способ создания дисплейной структуры с триодной схемой управления [5], использующий известные способы, включающие получение автоэмиссионных катодов.

Способ заключается в формировании анодной структуры, выполненной в виде параллельных дискретных элементов, формировании на диэлектрической подложке перпендикулярно дискретным элементам анодной структуры параллельных металлических дискретных элементов, в том числе из высокотемпературного металла адресуемого автоэмиссионного катода с контактными площадками, формировании управляющей сетки, расположенной между адресуемым автоэмиссионным катодом и анодной структурой. Формирование управляющей сетки производят известными литографическими методами путем нанесения на металлические дискретные элементы адресуемого автоэмиссионного катода, исключая контактные площадки, слоя диэлектрика и металлического слоя и вскрытия в металлическом и диэлектрическом слоях в местах пересечения дискретных элементов адресуемого автоэмиссионного катода и анодной структуры окон требуемой конфигурации до дискретных элементов адресуемого автоэмиссионного катода. Затем производят осаждение углеродосодержащего эмиссионного слоя с последующим его удалением таким образом, чтобы эмиссионный слой остался на поверхностях дискретных элементов катода в местах вскрытых окон.

Целью предлагаемого изобретения является создание способа, позволяющего исключить обработку осажденного углеродосодержащего эмиссионного слоя с целью его селективного удаления или пассивации эмиссии, приводящих к деградации эмиссионных свойств по всей поверхности.

Основой предлагаемого изобретения является осаждение углеродосодержащего слоя в условиях, обеспечивающих селективное осаждение, что вообще исключает необходимость дальнейшей обработки.

Способ получения адресуемого автоэмиссионного катода заключается в формировании на диэлектрической подложке структуры дискретных чередующихся эмитирующих элементов путем нанесения на диэлектрическую подложку, в качестве которой используют высокотемпературные материалы из ряда поликор, форстерит, сапфир, ситал, анодированный алюминий, кварц, кремний с окисленным верхним слоем, металлических дискретных элементов из высокотемпературного металла из ряда молибден, титан, тантал, вольфрам, гафний, цирконий и их сплавы, с последующим нанесением на них эмиссионного слоя.

Углеродосодержащий эмиссионный слой наносят методом газофазного синтеза, включающим нагрев в реакторе металлических нитей и диэлектрической подложки в потоке водорода с подачей углеродосодержащего газа в поток водорода. Осаждение осуществляют через защитный сетчатый экран. Режим осаждения выбирают таким, чтобы скорость роста эмиссионного слоя на диэлектрической подложке была существенно меньше, чем скорость роста на металлических дискретных элементах. Для каждой определенной пары диэлектрик - метал существует режим осаждения, при котором скорость роста эмиссионного слоя на диэлектрической подложке существенно меньше, чем скорость роста эмиссионного слоя на металлизированных областях. Металлические дискретные элементы могут быть выполнены из двух слоев металлов, при этом нижний слой наносят из металла с пороговой напряженностью электрического поля возникновения эмиссии выше напряженности электрического поля эмиссии верхнего слоя металла, при котором эмитируется требуемый ток. Часть верхнего слоя металла удаляют до получения требуемых конфигураций из оставшейся части слоя, а затем проводят осаждение углеродосодержащего эмиссионного слоя.

При нанесении металлических дискретных элементов из титана на диэлектрическую подложку из ситала в поток водорода в качестве углеродосодержащего газа подают метан, а осаждение углеродосодержащего эмиссионного слоя проводят при концентрации метана в газовой смеси 1,5-2,5%, при температуре диэлектрической подложки 750-840oС, при температуре металлических нитей реактора 2000-2070oС, скорости прокачки газовой смеси через реактор 4-6 л/ч, при расстоянии между металлическими нитями реактора и диэлектрической подложкой 7-10 мм, а между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

При нанесении металлических дискретных элементов из тантала на диэлектрическую подложку из ситала в поток водорода в качестве углеродосодержащего газа подают метан, а осаждение углеродосодержащего эмиссионного слоя проводят при концентрации метана в газовой смеси 1,5-4%, при температуре диэлектрической подложки 900-950oС, при температуре металлических нитей реактора 2150-2200oС, скорости прокачки газовой смеси через реактор 4-6 л/ч, при расстоянии между металлическими нитями реактора и диэлектрической подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

При нанесении металлических дискретных элементов из молибдена на диэлектрическую подложку из форстерита в поток водорода в качестве углеродосодержащего газа подают метан, а осаждение углеродосодержащего эмиссионного слоя проводят при концентрации метана в газовой смеси метана 1,5-4%, при температуре диэлектрической подложки 900-950oС, температуре металлических нитей реактора 2150-2200oС, скорости прокачки газовой смеси через реактор 4-6 л/ч, при расстоянии между металлическими нитями реактора и диэлектрической подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

Таким образом, за счет подбора параметров и времени осаждения возможно получение углеродосодержащего эмиссионного слоя только на металлизированных областях, но не на диэлектрической подложке.

Способ создания дисплейной структуры с триодной схемой управления заключается в формировании анодной структуры, выполненной в виде параллельных дискретных элементов, формировании на диэлектрической подложке из высокотемпературного материала перпендикулярно дискретным элементам анодной структуры параллельных дискретных элементов из высокотемпературного металла адресуемого автоэмиссионного катода с контактными площадками.

Металлические дискретные элементы адресуемого автоэмиссионного катода могут быть выполнены из двух слоев металлов, при этом нижний слой наносят из металла с пороговой напряженностью электрического поля возникновения эмиссии выше напряженности электрического поля эмиссии верхнего слоя металла, при котором эмитируется требуемый ток. На металлические дискретные элементы последовательно наносят, исключая контактные площадки, слой диэлектрика и металлический слой из металла с пороговой напряженностью электрического поля возникновения эмиссии выше напряженности электрического поля, при котором катод эмитирует требуемый ток. Затем формируется управляющая сетка путем вскрытия в нанесенных на металлические дискретные элементы катода диэлектрическом и металлическом слоях в местах пересечения дискретных элементов катода и дискретных элементов анодной структуры окон требуемой конфигурации до металлических дискретных элементов катода.

Металлические дискретные элементы катода могут быть выполнены из двух слоев металлов. Вскрытие окон в металлическом и диэлектрическом слоях проводят до металлических дискретных элементов катода. Часть верхнего слоя металла дискретных элементов катода может быть удалена до получения требуемых конфигураций из оставшейся части слоя, что позволяет уменьшить вероятность пробоя по стенке между эмиссионным слоем и управляющей сеткой. Углеродосодержащий эмиссионный слой на дискретных элементах катода формируется путем осаждения методом газофазного синтеза, включающим нагрев в реакторе металлических нитей реактора и диэлектрической подложки в потоке водорода с подачей углеродосодержащего газа в поток водорода. Режим осаждения выбирают таким, чтобы скорость роста углеродосодержащего эмиссионного слоя на диэлектрическом слое была меньше, чем скорость роста углеродосодержащего эмиссионного слоя на металлических слоях. Диэлектрическая подложка выполняется из высокотемпературного материала из ряда поликор, форстерит, сапфир, ситал, анодированный алюминий, кварц, кремний с окисленным верхним слоем, а металлические элементы катода выполняются из высокотемпературного метала из ряда молибден, титан, тантал, вольфрам, гафний, цирконий, их сплавы.

На диэлектрическую подложку, выполненную из ситала, наносят металлические дискретные элементы адресуемого автоэмиссионного катода в виде полосок титана, поверх полосок титана наносят диэлектрический слой из анодированного алюминия, на который сверху наносят металлический слой из циркония. В слое циркония и в слое анодированного алюминия вскрывают окна требуемой конфигурации, производят осаждение углеродосодержащего эмиссионного слоя при концентрации метана в потоке водорода 1,5-2,5%, температуре диэлектрической подложки 750-840oС, температуре металлических нитей реактора 2000-2070oС. Скорость прокачки газовой смеси через реактор устанавливают 4-6 л/ч, а расстояния между нитями реактора и диэлектрической подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

На диэлектрическую подложку, выполненную из кремния с окисленным верхним слоем, наносят металлические дискретные элементы адресуемого автоэмиссионного катода в виде полосок титана. Поверх полосок титана наносят слой диэлектрика из окиси кремния, на который сверху наносят металлический слой из циркония. В слое циркония и в слое окиси кремния вскрывают окна требуемой конфигурции. Осаждение углеродосодержащего эмиссионного слоя проводят при концентрация метана в потоке водорода 1,5-2,5%, температуре диэлектрической подложки 750-840oС, температуре металлических нитей реактора 2000-2070oС. Скорость прокачки газовой смеси через реактор устанавливают 4-6 л/ч, расстояния между нитями и диэлектрической подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

При осаждении углеродосодержащего эмиссионного слоя в режиме, параметры которого находятся вне описанных границ, получается неселективное осаждение эмиссионного слоя по всей поверхности подложки.

В качестве примера углеродосодержащий эмиссионный слой был осажден при температуре диэлектрической подложки 900oС, температуре металлических нитей реактора 2150oС и концентрации метана 3,5%. Осаждение проводилось 1 час. Селективность отсутствует. Получить требуемую селективность не удается, если хотя бы один из перечисленных параметров осаждения оказывается вне указанных границ.

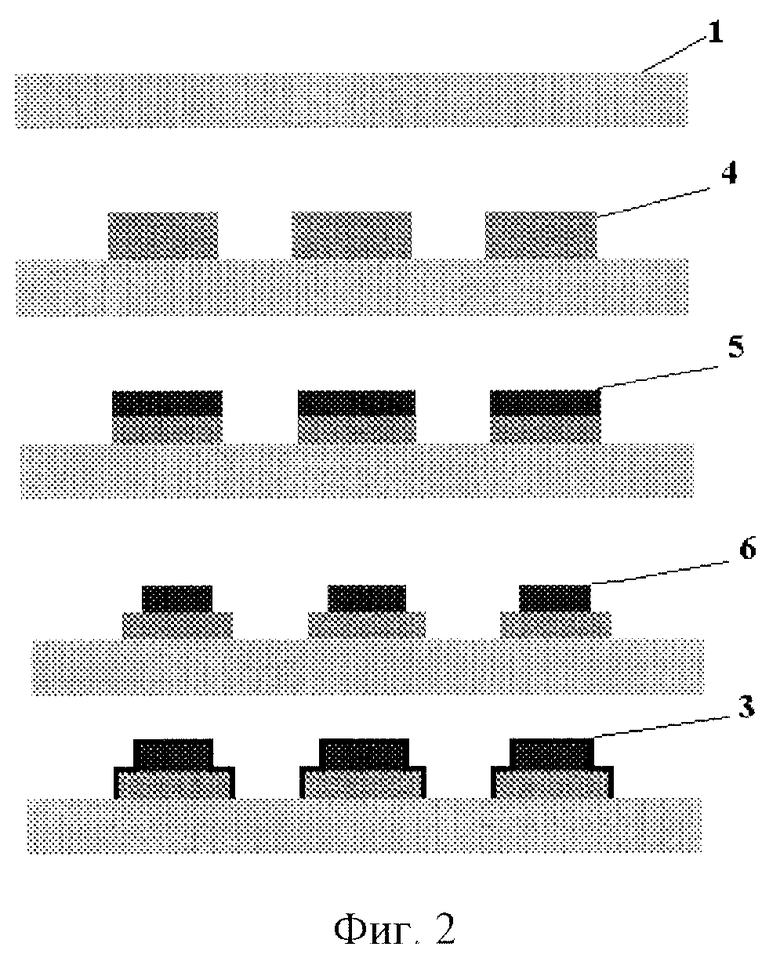

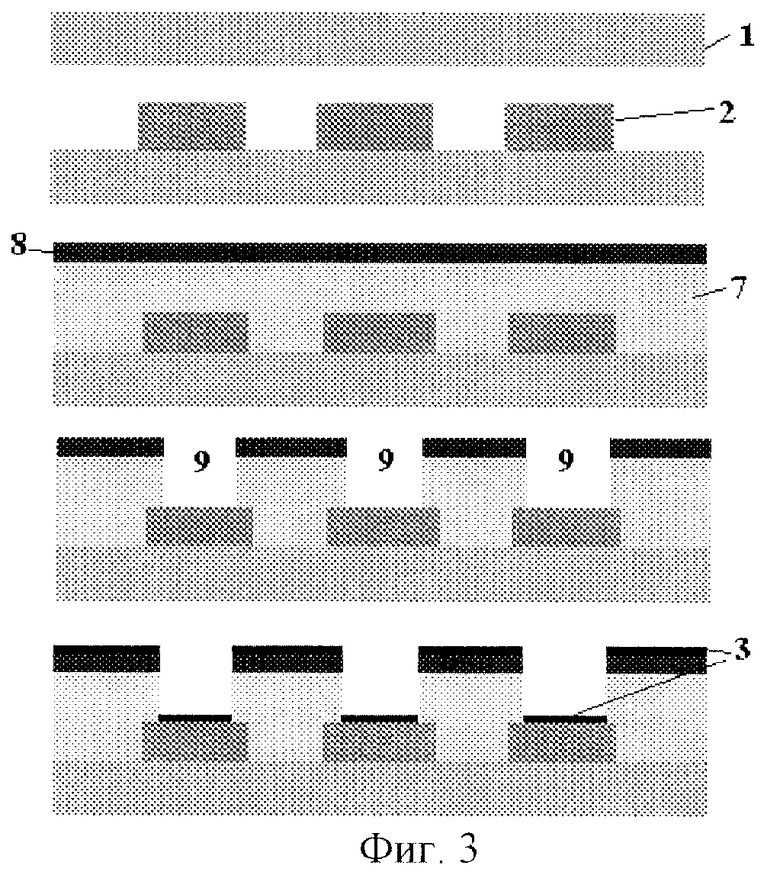

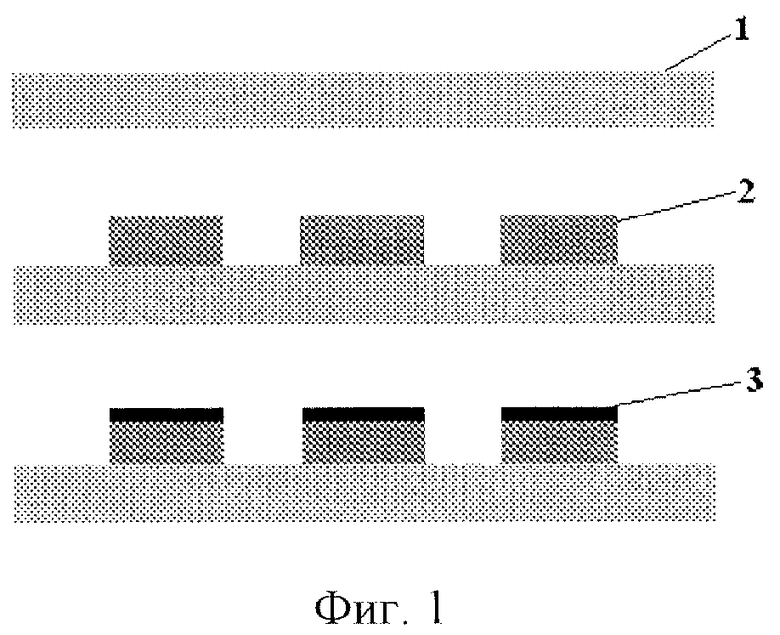

Предлагаемый способ проиллюстрирован чертежом, где на фиг.1 представлена последовательность получения адресуемого автоэмиссионного катода; на фиг.2 представлена последовательность получения адресуемого автоэмиссионного катода при выполнении металлических дискретных элементов двухслойными; на фиг. 3 - последовательность получение части дисплейной структуры.

На фиг. 1 последовательно изображено нанесение на диэлектрическую подложку (1) металлических дискретных элементов (2), осаждение эмиссионного слоя (3).

На фиг. 2 последовательно изображено нанесение на диэлектрическую подложку (1) металлических дискретных элементов, состоящих из металлического слоя (4) и металлического слоя (5), образования конфигураций (6) путем удаления части слоя металла (5), при этом пороговая напряженность электрического поля возникновения эмиссии нижнего металлического слоя (4) выше напряженности электрического поля эмиссии верхнего металлического слоя (5), при котором эмитируется требуемый ток, осаждение эмиссионного слоя (3).

На фиг.3 последовательно изображено нанесение на диэлектрическую подложку (1) металлических дискретных элементов (2), нанесение диэлектрического слоя (7), металлического слоя (8), пороговая напряженность электрического поля возникновения эмиссии которого выше напряженности электрического поля, при котором катод эмитирует требуемый ток, вскрытие в металлическом слое (8) и диэлектрическом слое (7) окон (9) до слоя металла (5), осаждение эмиссионного слоя (3).

Примеры реализации способа

Пример 1. На диэлектрическую подложку (1) из полированного ситала толщиной 500 мкм нанесены металлические дискретные элементы (2) из титана, которые сформированы с помощью стандартного литографического процесса в слое титана толщиной 700 - 800 ангстрем в виде полос шириной 20, 40, 60, 80, 100, 125, 150, 200, 250, 300, 350, 400 мкм с контактными площадками 800 х 800 мкм. При осаждении углеродосодержащего эмиссионного слоя (3) использовались следующие параметры: концентрация метана в газовой смеси 1,8%, температура диэлектрической подложки 800oС, температура металлических нитей реактора 2030oС, скорость прокачки газовой смеси через реактор 4-6 л/ч, расстояния между металлическими нитями реактора и диэлектрической подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой - 1-4 мм. Время осаждения 2 ч. Сопротивление между элементами составляет несколько МОм. Метод позволяет осуществлять независимую адресацию строк с разрешением порядка 10 мкм. Это разрешение достаточно даже для миниатюрных дисплеев высокого разрешения.

Пример 2. На диэлектрическую подложку (1) из ситала толщиной 500 мкм нанесены металлические дискретные элементы (2) из из тантала толщиной 800 ангстрем. Режимы осаждения, при которых наблюдается селективность осаждения углеродосодержащего эмиссионного слоя (3): температура диэлектрической подложки 930oС, температура металлических нитей реактора 2160oС, концентрация метана 1,8%, скорость прокачки газовой смеси 4-6 л/ч, время осаждения 2 ч. Достигнута высокая селективность. Отметим, что аналогичный результат получается и в случае, когда первоначально тантал нанесен в виде окисла тантала, что часто технологически более удобно. В процессе осаждения окисел восстанавливается и после осаждения металлизация обладает достаточной проводимостью.

Пример 3. На диэлектрическую подложку (1) из форстерита нанесены металлические дискретные элементы (2) из молибдена толщиной 10 мкм путем нанесения из пасты по технологии трафаретной печати. Режимы осаждения, при которых наблюдается селективность образования углеродосодержащего эмиссионного слоя (3) на молибдене: температура диэлектрической подложки 950oС, температура металлических нитей реактора 2180oС, концентрация метана 3,5%, скорость прокачки газовой смеси 4-6 л/ч, время осаждения 2 ч. Достигнута селективность осаждения углеродосодержащего эмиссионного слоя (3), не требующая последующей обработки автоэмиссионного катода.

Пример 4. На диэлектрической подложке (1) из ситала стандартными литографическими методами формировались металлические дискретные элементы (2) в виде полосок титана шириной 2 мм и толщиной 800 ангстрем. Затем вся диэлектрическая подложка (1) с нанесенными на нее металлическими дискретными элементами (2) за исключением контактных площадок покрывалась микронным диэлектрическим слоем (7) из анодированного алюминия, сверху наносился металлический слой (8) из циркония толщиной 600 ангстрем. В слоях (7) и (8) вскрывались окна (9) в виде отверстия до полосок титана. Диаметр отверстий составлял 20 мкм с шагом 35 микрон. После этого на созданную структуру производилось осаждение углеродосодержащего эмиссионного слоя (3) при следующих параметрах: концентрация метана в газовой смеси 1,5-2,5%, температура диэлектрической подложки 750-840oС, температура металлических нитей реактора 2000-2070oС, скорость прокачки газовой смеси через реактор 4-6 л/ч, расстояния между металлическими нитями реактора и диэлектрической подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

Пример 5. На диэлектрической подложке (1), выполненной в виде кремниевой пластины, покрытой слоем окисла, магнетронным напылением наносился слой титана толщиной 900 ангстрем. Далее стандартными литографическими методами формировались металлические дискретные элементы (2) в виде полосок титана шириной 1 мм. Затем вся диэлектрическая подложка (1) с нанесенными на нее металлическими дискретными элементами (2) за исключением контактных площадок покрывалась 0,5 микронным слоем окиси кремния, который выполнял роль диэлектрического слоя (7). Сверху наносился металлический слой (8) из циркония толщиной около 700 ангстрем. В слое циркония и слое диэлектрика вскрывались окна (9) в виде отверстий до полосок катода из титана. Диаметр отверстий составлял 12 мкм с шагом 30 микрон. После этого производилось осаждение углеродосодержащего эмиссионного слоя (3) при следующих параметрах: концентрация метана в газовой смеси 1,5-2,5%, температура диэлектрической подложки 750-840oС, температура металлических нитей реактора 2000-2070oС, скорость прокачки газовой смеси через реактор 4-6 л/ч, расстояния между металлическими нитями реактора и диэлектрического подложкой 7-10 мм, между защитным сетчатым экраном и диэлектрической подложкой 1-4 мм. Время осаждения 1-3 ч.

Установлено, что пороги напряженности электрического поля, при которых возникает эмиссия для углеродосодержащих эмиссионных слоев, осажденных на разных металлах предлагаемым способом, достаточно сильно отличаются, что позволяет использовать материалы с большим порогом для адресной металлизации, а с меньшим порогом - для селективной эмиссии, что и использовано в дисплейной структуре. Материалы с большим порогом использованы, как материал для управляющей сетки, для адресной металлизации, а с меньшим порогом, как материал для эмиссионной пленки.

Данные, полученные по свечению люминофора, показали высокую селективность распределения электронной эмиссии по поверхности осажденного углеродосодержащего эмиссионного слоя (разрешении лучше 20 мкм). Достигнута плотность тока более 100 mA/см2, концентрация эмитирующих центров более 106 на 1 см2. Данные, полученные по свечению люминофора, показали, что распределение электронной эмиссии по поверхности триодных структур соответствует областям перфорации (областям вскрытых в структуре окон). Таким образом, достигнуты все необходимые параметры, которые требуются для создания плоского дисплея. Селективное осаждение углеродосодержащего эмиссионного слоя позволяет избежать последующих операций его удаления, как это происходит при использовании известных способов при сплошном нанесении эмиссионного слоя.

Предлагаемое изобретение позволяет повысить производительность и создавать плоские дисплеи с высокими характеристиками при низкой себестоимости.

Источники информации

1. C.A.Spindt et al., J.Appl.Phys., 1976, vol.47, p.5248.

2. I. Brodie, P.R.Schwoebel, Proceedings of the IEEE, 1994, v.82, n.7, p.1006.

3. Chin-Maw Lin et.al. Jpn. J.Appl.Phys., 1999, Vol.38, pp.3700-3704.

4. Nalin Kumar, Howard Schmidt, Chenggang Xie, Solid State Technology, 1995, Vol.33, No.5, pp.71-74.

5. Nalin Kumar, Chenggang Xie, US Patent 5601966.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| АВТОЭМИССИОННЫЙ ЭЛЕМЕНТ С КАТОДАМИ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2590897C1 |

| ПОЛЕВОЙ ЭМИССИОННЫЙ КАТОД И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2271053C2 |

| МАТРИЧНЫЙ АВТОЭМИССИОННЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2666784C1 |

| ПРИБОР НА ОСНОВЕ УГЛЕРОДОСОДЕРЖАЩИХ ХОЛОДНЫХ КАТОДОВ, РАСПОЛОЖЕННЫХ НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2579777C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛОТНОСТЕЙ ТОКА АВТОЭМИССИИ И ДЕГРАДАЦИОННОЙ СТОЙКОСТИ АВТОЭМИСИОННЫХ КАТОДОВ | 2014 |

|

RU2588611C1 |

| МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНОГО АВТОЭМИССИОННОГО КАТОДА | 2005 |

|

RU2309480C2 |

| СПОСОБ УМЕНЬШЕНИЯ ПОРОГОВ НАЧАЛА АВТОЭМИССИИ, ПОВЫШЕНИЯ ПЛОТНОСТИ АВТОЭМИССИОННЫХ ТОКОВ И ДЕГРАДАЦИОННОЙ СТОЙКОСТИ СИЛЬНОТОЧНЫХ МНОГООСТРИЙНЫХ АВТОЭМИССИОННЫХ КАТОДОВ | 2018 |

|

RU2692240C1 |

| Способ формирования эмитирующей поверхности автоэмиссионных катодов | 2017 |

|

RU2645153C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2002 |

|

RU2225052C1 |

Предлагаемый способ получения адресуемого автоэмиссионного катода и дисплейной структуры на его основе с триодным управлением относится к области микроэлектроники. Способ заключается в нанесении эмиссионного слоя на элементы адресуемого автоэмиссионного катода методом газофазного синтеза в потоке водорода с подачей углеродосодержащего газа. Диэлектрическая подложка выполняется из высокотемпературного материала, а дискретные элементы адресуемого автоэмиссионного катода выполняют из высокотемпературного металла. За счет подбора режима осаждения углеродосодержащего эмиссионного слоя, а именно температуры подложки, температуры нитей реактора, скорости прокачки газовой смеси через реактор, выбора расстояния между металлическими нитями реактора и подложкой, расстояния между сетчатым экраном и подложкой, времени осаждения, получают скорость роста эмиссионного слоя на диэлектрической подложки меньше, чем скорость роста эмиссионного слоя на металлических дискретных элементах. Металлические дискетные элементы катода могут быть выполнены из двух слоев металлов. Верхний слой металла удаляют до образования требуемых конфигураций из оставшейся части слоя. При этом материалы слоев подбирают так, чтобы их эмиссионные характеристики обеспечивали требуемый ток только из верхнего слоя металла. При получении дисплейной структуры управляющая сетка формируется из слоя металла с порогом эмиссии, превышающим напряженность поля, при котором катод эмитирует требуемый ток. Технический результат - создание плоских дисплеев с высокими характеристиками при высокой производительности и низкой себестоимости. 2 c. и 12 з.п. ф-лы, 3 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5601966 А, 11.02.1997 | |||

| ЭЛЕКТРОННЫЙ ЭМИТТЕР И СПОСОБ ЕГО ФОРМИРОВАНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2083018C1 |

| RU 97109616 А1, 27.05.1999. | |||

Авторы

Даты

2002-12-10—Публикация

2000-02-25—Подача