Предшествующий уровень техники

Настоящее изобретение относится к способу нанесения на поверхность металла, например металлическую поверхность инструмента или сельскохозяйственных орудий производства, твердого износостойкого покрытия.

Покрытие поверхности металлов другим металлом или металлическим сплавом для улучшения внешнего вида, защиты от коррозии или повышения износостойкости хорошо известно в области металлургии. Покрытие инструментов, в частности режущих кромок инструментов, твердым износостойким сплавом является общепринятой практикой, особенно в области производства сельскохозяйственного оборудования, и часто упоминается как "упрочнение поверхности" или "поверхностное упрочнение". Например, см. патент США Re.27852, автор Alessi, патент США 5027878 и 5443916, автор Revankar, патент США 4682987, Brady с соавторами и патент США 5456323, автор Hill.

Упрочнение поверхности часто осуществляют посредством плавления твердого порошкового металлического сплава на поверхности металла. Этот способ включает, как правило, покрытие поверхности металла водной суспензией порошкового гомогенного сплава, порошкового флюса, связующего агента и суспендирующего агента; высушивание суспензии для образования твердого слоя и нагрев поверхности металла до достаточно высокой температуры для плавления сплава на поверхности. Флюс предназначен для защиты сплава от взаимодействия с газами в атмосфере плавильной печи во время нагрева сплава. Суспендирующий агент способствует получению однородной суспензии. Связующий агент удерживает порошки сплава и флюса на месте, пока суспензию сплава высушивают на поверхности металла.

Одной из проблем этого способа упрочнения поверхности является то, что флюс, связующий агент и суспендирующий агент, добавляемые в суспензию, остаются в расплавленном покрытии как нежелательные неметаллические включения и уменьшают количество эффективного износостойкого покрытия при данной толщине покрытия. Эти включения рассредоточены в покрытии, что увеличивает хрупкость и способствует выкрашиванию материала покрытия, но не за счет разрушения, а скорее из-за абразивного износа, что приводит в результате к преждевременному износу и сокращению срока службы покрытия.

Другой проблемой способов предшествующих технических решений является неоднородная толщина покрытия. 1) Покрытие суспензией способствует ее стеканию, пока она влажная, по вертикальным и наклонным поверхностям, с образованием при этом неоднородного распределения порошкового сплава. 2) Смесь флюс/связующий агент, используемая в суспензии для покрытия, плавится раньше порошкового покрытия, и образующаяся жидкость имеет тенденцию к перемещению порошковых частиц по вертикальным и наклонным поверхностям и вызывает их неоднородное распределение до того, как порошковый сплав начнет плавиться.

В патенте Японии JP-A-60089503 предложен способ получения износостойкого материала. Порошок абразивного материала, такого как сплав на никелевой или кобальтовой основе, который содержит менее 5% железа, и органический связующий агент, например поливиниловый спирт, смешивают для образования суспензии, которой покрывают поверхность деталей машин. Детали нагревают в условиях вакуума или в неокислительной атмосфере для получения агломерированного слоя износостойкого материала, который связан с деталями через диффузионный слой.

В патенте США 3310870 предложен способ получения стали с никелевым покрытием, в котором используют состав суспензии, включающей никелевый порошок в связующем агенте, например раствор поливинилового спирта, который может содержать диспергирующий или дефлоккулирующий агент, для обеспечения диспергирования связующего агента в суспензии. Суспензию наносят на металлическую основу посредством разбрызгивания или накатки роликом, высушивают, спекают в неокислительной для стали атмосфере, подвергают горячему компактированию и охлаждают.

В Европейском патенте ЕР-А-0459637 предложен способ нанесения покрытия, содержащего твердый сплав, на металлический или керамический предмет. Твердый сплав содержит лишь небольшое количество железа. Его смешивают с органическим связующим агентом, например полихлорвинилом, и наносят на предмет посредством погружения, разбрызгивания, накатки роликом или с помощью других способов. На первой операции нагрева связующий агент разлагается, а на второй операции при высокой температуре в условиях избыточного давления происходит уплотнение.

В патенте США 4175163 предложен способ покрытия изделия из нержавеющей стали коррозионно-стойким поверхностным слоем. Металлический порошок, содержащий в основном хром и никель, смешивают с органическим растворителем, например водным раствором поливинилового спирта. После распыления смеси на поверхности изделия его подвергают нагреву токами высокой частоты в условиях неокислительной атмосферы, например азота или аргона, что должно обеспечить образование у материала промежуточного диффузионного слоя между поверхностным слоем и стальным изделием.

Задачей данного изобретения является создание способа однородного упрочнения поверхности металла износостойким сплавом по существу без неметаллических включений. Второй задачей является получение суспензии износостойкого сплава для использования при упрочнении поверхности.

Краткое описание изобретения

Первый аспект настоящего изобретения представляет собой способ упрочнения поверхности металла износостойким покрытием. Первый вариант способа включает следующие операции:

a) получение преимущественно однородной водной суспензии поливинилового спирта и предназначенного для плавления твердого металлического сплава, содержащего, по меньшей мере приблизительно, 60% железа, в виде мелкодисперсного порошка и одной или более добавок из группы, включающей диспергирующие агенты, дефлоккулирующие агенты и пластификаторы, без флюса;

b) покрытие поверхности металла водной суспензией;

c) сушку водной суспензии для образования на поверхности металла затвердевшего слоя предназначенного для плавления твердого металлического сплава в матрице из поливинилового спирта;

d) нагрев поверхности металла со слоем предназначенного для плавления твердого металлического сплава в матрице из поливинилового спирта до температуры плавления сплава в условиях защитной атмосферы при давлении приблизительно от 10-4 Торр (1,333•10-2 Па) до 2 фунтов на квадратный дюйм (13,79 кПа) до тех пор, пока сплав не расплавится на поверхности металла;

е) охлаждение поверхности металла с расплавленным упрочняющим покрытием до температуры окружающей среды.

Операции b) и с) могут быть повторены один или несколько раз для образования более толстого слоя покрытия сплав/матрица из поливинилового спирта.

Второй вариант способа упрочнения поверхности металла включает следующие операции:

a) покрытие поверхности металла водным раствором поливинилового спирта;

b) распределение преимущественно однородного слоя, предназначенного для плавления, твердого металлического сплава в виде мелкодисперсного порошка по покрытию из раствора поливинилового спирта, выполняемое на этапе а) перед сушкой раствора поливинилового спирта;

c) сушку покрытия из водного раствора поливинилового спирта для образования затвердевшего слоя предназначенного для плавления, твердого металлического сплава, связанного с поверхностью металла с помощью покрытия из поливинилового спирта;

d) нагрев поверхности металла, покрытой слоем предназначенного для плавления твердого металлического сплава, связанного с поверхностью металла с помощью покрытия из поливинилового спирта, до температуры плавления сплава в условиях защитной атмосферы при давлении, приблизительно, от 10-4 Торр (1,333•10-2 Па) до 2 фунтов на квадратный дюйм (13,79 кПа) до тех пор, пока сплав не расплавится на поверхности металла;

е) охлаждение поверхности металла с расплавленным упрочняющим покрытием до температуры окружающей среды.

Этапы а), b) и с) могут быть повторены один или несколько раз для образования слоев сплава, каждый из которых связан с лежащим ниже него слоем с помощью покрытия из поливинилового спирта, причем самый нижний слой связан непосредственно с поверхностью металла.

Второй аспект настоящего изобретения представляет собой водную суспензию поливинилового спирта и предназначенного для плавления твердого металлического сплава, содержащего, по меньшей мере приблизительно, 60% железа, в виде мелкодисперсного порошка, используемого в первом варианте способа. Предпочтительно, чтобы средний размер частиц сплава составлял около 200 меш (соответствует ситу с количеством ячеек, равным 200 на 25,4 мм длины) или меньше.

Износостойкие покрытия, которые наносят в соответствии с настоящими способами покрытия суспензиями для упрочнения поверхности, имеют однородную плотность и преимущественно не содержат включений, в отличие от покрытий суспензиями, наносимыми способами согласно предшествующим техническим решениям. Поэтому покрытия согласно изобретению являются менее хрупкими и более долговечными, чем покрытия, наносимые посредством способов, известных в данной области техники.

Подробное описание изобретения

Широко используемый способ упрочнения поверхности металлов, в частности сельскохозяйственных орудий, предложен в патенте США Re.27852, автор Alessi (присоединенный к данному описанию в качестве ссылки). Этот способ включает: а) приготовление водной суспензии порошкового твердого сплава, связующего агента и флюса; b) нанесение суспензии на поверхность металлической детали, подлежащей упрочнению; с) удаление воды из суспензии при слабом нагреве для получения в остатке сухого слоя сплава, связующего агента и флюса на металлической поверхности и d) нагрев всей целиком металлической детали, предпочтительно, до высокой температуры плавления сплава и образования упрочняющего покрытия, прочно связанного с поверхностью металлической детали. Способ согласно изобретению представляет собой усовершенствование способа Alessi и используемых в настоящее время способов, основанных на способе Alessi, например способа, названного "Dura-Face" ("Стойкая поверхность") в патенте США 5456323.

В способах упрочнения поверхности в данной области техники, основанных на патенте Alessi, смесь флюса и связующего агента (флюс/связующий агент), используемая для приготовления суспензии для покрытия, плавят до получения жидкого состояния при значительно более низкой температуре, чем температура плавления порошкового сплава, содержащегося в суспензии. Флюс/связующий агент продолжает существовать в виде жидкости даже при более высокой температуре плавления порошкового сплава. Однако жидкий флюс/связующий агент не успевает подняться на поверхность расплавленного сплава полностью за краткое время плавления и перед затвердеванием металла. Поэтому флюс/связующий агент остаются в сплаве покрытия как мелкие неметаллические частицы, известные как "включения". Включения являются относительно мягкими и хрупкими, ослабляя таким образом покрытие из сплава и снижая его износостойкость. Даже если времени будет достаточно, чтобы жидкие флюс/связующие агенты успели подняться на поверхность сквозь слой расплавленного сплава, флюс/связующий агент не удаляется с покрытия, а образует часть верхнего слоя покрытия.

Кроме того, поскольку температура плавления флюса/связующего агента является существенно ниже, чем у сплава покрытия, то вязкость жидкой среды флюс/связующий агент становится низкой задолго до достижения температуры плавления сплава. Здесь термин "плавление" используют для обозначения того, что мелкодисперсные частицы сплава размягчаются, а отдельные частицы плавятся и объединяются с образованием сплошного покрытия. Жидкая среда флюс/связующий агент имеет тенденцию к легкому стеканию по наклонным поверхностям, унося с собой некоторое количество частиц порошкового сплава до того, как произойдет плавление порошкового сплава. Таким образом, плавление флюса/связующего агента приводит в результате к неоднородной толщине затвердевшего покрытия, вызывающей ухудшение характеристик износа покрытия из сплава.

В первом варианте способа согласно изобретению водный раствор поливинилового спирта (PVA) используют как связующий агент в водной суспензии сплава без флюса. При нагреве PVA не плавится до термопластичного состояния, а распадается при температуре выше 150oС за счет потери воды из двух соседних гидроксильных групп. Когда покрытие сплав/PVA нагревают до температуры плавления сплава, то PVA почти полностью испаряется из покрытия, после чего остается агломерат чистых порошковых частиц сплава с достаточной прочностью когезии, при плавлении которых образуется чистое и плотное покрытие без включений.

Однако, поскольку PVA разлагается и улетучивается при температуре существенно ниже температуры плавления упрочняющего поверхность порошкового сплава, он не защищает сплав по мере нагревания до температуры плавления от химического взаимодействия с атмосферными газами, например с кислородом, азотом и двуокисью углерода. Такая защита является функцией материала флюса, который преднамеренно не включен в способ согласно изобретению. Поэтому в процессе нагрева, плавления и охлаждения, предпочтительно, использовать защитную атмосферу, если сплав при повышенной температуре склонен к взаимодействию с воздухом.

В лабораторных условиях и при малых объемах производства плавление сплава удобно выполнять в печи при высоком вакууме (около 10-4 Торр или 1,333•10-2 Па), эффективно удаляя атмосферные газы. Приемлемым является также эксплуатировать печь при низком давлении инертного газа (100-200 мкм [рт. столба] = 13,33-26,7 Па/м2), например аргона или гелия. Можно также использовать азот при низком давлении, хотя и не с такими преимуществами, как аргон или другие инертные газы. Однако работа при высоком вакууме и низком давлении инертного газа в вакуумной печи в условиях производства является относительно дорогостоящей и малопроизводительной. Инертные газы, т. е. аргон и гелий, только при более высоком атмосферном давлении и восстановительные газы, такие как водород, также только при более высоком атмосферном давлении могут быть использованы в качестве защитной атмосферы в процессе плавления при приемлемой скорости производства. Водород, поскольку он является менее дорогим, чем аргон или гелий, предпочтителен в качестве защитной атмосферы при больших объемах производства. Печи, в которых используют водород в качестве защитной атмосферы, известны в области металлургии и имеются на рынках сбыта.

Суспензию, используемую в настоящем изобретении, получают посредством тщательного смешивания порошкового упрочняющего сплава с раствором PVA в качестве связующего агента для получения нужного весового отношения сплава к раствору связующего агента. Составы суспензии, описываемой здесь, обозначают с помощью восьмизначного кода. Например, для суспензии "0550/0750" первые четыре цифры "0550" обозначают весовое отношение порошкового сплава к раствору PVA, равное 5,5 к 1, а последние четыре цифры "0750" обозначают 7,5 вес. % водного раствора PVA как связующего агента. В этом обозначении принято, что десятичная точка (запятая) находится посредине каждой группы из четырех цифр. Так, "1075/1025" означает отношение сплава к PVA 10,75 к 1, а водный раствор PVA содержит 10,25 вес.% PVA в воде.

Специалистам в области металлургии будет понятно, что для получения однородного износостойкого покрытия поверхность подлежащего упрочнению металла должна быть ювенально чистой металлической поверхностью, свободной от окислов. Предпочтительно, чтобы перед использованием описанных здесь способов упрочнения поверхность металла, подлежащая упрочнению, была подготовлена посредством очистки до металлического блеска. Желательно, чтобы металлическую поверхность можно было подготовить к нанесению упрочняющего покрытия посредством промывки горячим моющим средством, а затем посредством пескоструйной обработки. Предпочтительно, чтобы размеры частиц при пескоструйной обработке составляли, приблизительно, от 80 до 120 меш. Если покрытию подлежат только несколько деталей, то оксиды с поверхности можно удалить зачисткой мелкой абразивной шкуркой на бумажной или тканевой основе, например абразивной шкуркой на бумаге или ткани с размером абразива 120 [меш] . Абразивный материал, предпочтительно, представляет собой любой твердый порошок с частицами, имеющими острие кромки, например окись алюминия, "стальной абразив" и многие другие имеющиеся на рынке сбыта абразивы.

В первом варианте способа согласно изобретению предпочтительная процедура нанесения суспензии на подлежащую покрытию металлическую поверхность зависит от формы и размера металлической детали, имеющей металлическую поверхность, а также от соотношения сплава и концентрации связующего агента PVA в растворе. Как правило, суспензию для покрытия наносят обливанием, с помощью щеток или разбрызгиванием на подлежащую нанесению защитного покрытия металлическую поверхность либо подлежащую защите деталь, имеющую металлическую поверхность, можно окунать в суспензию. Такая процедура подходит для относительно тонких покрытий, например, приблизительно, вплоть до 0,030 дюйма (0,75 мм), однако, иногда трудно получить и сохранить однородную толщину покрытия. Предпочтительно, чтобы отношение количества сплава к раствору PVA при этой процедуре находилось в диапазоне, приблизительно, от 4:1 до 8:1 и чтобы концентрация PVA в растворе составляла, приблизительно, от 1 до 15 вес. % PVA. Например, для этой процедуры подходящими являются 0500/0500, 0600/0150, 0700/0150, 0500/0750, 0600/0750 или аналогичные суспензии.

Нанесение покрытия распылением требует, чтобы суспензия имела низкую скорость оседания частиц сплава. Согласно закону Стокса конечная скорость (т. е. скорость без ускорения) "Vt" оседания порошковой частицы через столб жидкости прямо пропорциональна квадрату радиуса "r" частицы, принятой за сферическую, и обратно пропорциональна вязкости жидкой среды η, т.е. Vt ∞ r2/η. Следовательно, чем меньше размер (выраженный в меш) частицы порошкового сплава и чем больше вязкость связующего агента, тем ниже скорость оседания частиц порошкового сплава. Размер радиуса, поскольку он в квадрате, оказывает более сильное влияние, чем вязкость на скорость оседания. Например, радиус частиц 200 и 325 меш составляет 75 и 45 мкм соответственно, а вязкость 5 и 7,5% растворов PVA составляет 15 мПа•с и 70 мПа•с. Величина Vt для частицы 325 меш при 7,5%-ном растворе PVA в качестве связующего агента тогда будет в 13 раз меньше, чем для частицы 200 меш в 5,0%-ном растворе PVA. Таким образом, скорость оседания можно регулировать посредством правильного выбора комбинации концентрации связующего агента и размера порошковых частиц. Например, оседание частиц порошкового сплава в неперемешиваемой суспензии 0500/0750 порошка размером минус 200 меш пренебрежимо мало спустя 20 минут.

Более высокая концентрация связующего агента, например 10% (вязкость связующего агента 250 мПа•с), приведет к дальнейшему снижению скорости оседания, однако, соответствующее большое увеличение вязкости суспензии сделает суспензию непригодной для разбрызгивания. Тем не менее, суспензию с высокой вязкостью можно использовать для других способов процедуры нанесения, т.е. в виде паст или лент, описанных ниже.

Композиции густых суспензий, т.е. при высоком соотношении сплава к раствору PVA, могут наноситься как пасты на водной основе или из них прокаткой могут быть получены ленты для наложения на поверхность металла, однако, как правило, они требуют особых добавок для выполнения функции диспергирующих агентов, дефлокулирующих агентов и пластификаторов. Для таких процедур предпочтительное весовое отношение сплава к раствору PVA находится в диапазоне приблизительно от 8: 1 до 15:1, а концентрация PVA в растворе составляет, приблизительно, от 6 до 15 вес.%. Типичными примерами густых суспензий являются 1000/1000, 1200/1500 и 1500/1200. Способы нанесения в виде паст и лент могут быть использованы для густых суспензий. Однако эти процедуры трудны при использовании в условиях производства с высокой производительностью.

Если необходимы толстые покрытия, то надежной и экономически выгодной, альтернативой пастам и лентам является процедура многократного нанесения покрытий, которая обеспечивает однородную толщину покрытия суспензией даже на больших поверхностях. Нужная толщина может быть получена посредством повторного разбрызгивания, перемежаемого циклами сушки. Сушку можно выполнять при температурах, приблизительно, от 80 до 120oС в печи с принудительной циркуляцией воздуха. Для этого способа особенно подходит суспензия 0500/0750, хотя могут быть использованы и другие составы.

Способ согласно изобретению подходит, в частности, для упрочнения поверхностей стальных деталей, подвергаемых высоким ударным воздействиям, коррозии и абразивному износу, включающим, но не ограниченным этим, инструменты (особенно режущие кромки инструментов), подшипники, поршни, коленчатые валы, шестерни, детали машин, огнестрельное оружие, сельскохозяйственные орудия и хирургические инструменты. Способ может быть использован для покрытия поверхности пластичного чугуна и серого чугуна, часто используемых для отливки деталей, например блоков цилиндров двигателей и корпусов агрегатов. Сплав можно плавить на поверхности детали из литого чугуна при температуре лишь незначительно ниже температуры плавления чугунной детали. Кроме того, способы согласно изобретению могут быть использованы для покрытия нежелезных металлов и сплавов при условии, что сплав для упрочняющего покрытия совместим с поверхностью металла, подлежащей покрытию, а температура плавления сплава для упрочняющего покрытия значительно ниже температуры плавления металла, поверхность которого подлежит упрочнению.

Помимо этого, используя второй вариант настоящего изобретения, поверхность металла можно покрывать водным раствором PVA (приблизительно от 1 до 15 вес. % PVA) для образования связующего покрытия, с последующим распределением сухого порошкового сплава по покрытию из раствора связующего агента PVA, пока он еще влажный, предпочтительно, с помощью устройства для распыления порошка. Предпочтительно, чтобы как водный раствор PVA, так и порошковый сплав были нанесены на металлическую поверхность распылением. Раствор связующего агента PVA затем высушивают для образования связи твердого слоя порошкового сплава с поверхностью покрытия PVA. Можно получить несколько слоев порошкового сплава путем последовательного нанесения покрытия раствором PVA и слоев порошкового сплава и последовательного высушивания покрытия из раствора PVA, связывающего слой порошкового сплава, перед нанесением следующего покрытия PVA. Этот вариант устраняет проблемы оседания порошка в суспензии и стекание суспензии при наличии толстых покрытий. Кроме того, этот вариант хорошо подходит для производства с высокой производительностью.

Термическая обработка металла для изменения или улучшения его свойств хорошо известна и широко практикуется в области металлургии, а именно, см. Heat Treating Hand book, ASM International, Metals Park, OH (1991). Процесс термической обработки включает, по существу, однородный нагрев металла до температуры его аустенизации (закалки), затем быстрое охлаждение, т.е. закалка, в закалочной среде, такой как вода, закалочное масло или полимерная закалочная среда либо даже воздух. Металлическая деталь, имеющая поверхность, упрочненную способом согласно изобретению, может быть подвергнута термической обработке путем извлечения детали из печи после плавления сплава покрытия, медленного охлаждения до температуры закалки металла, а затем быстрого погружения в подходящую закалочную среду. Как один из вариантов, металлическую деталь, имеющую предварительно упрочненную поверхность, можно подвергнуть термической обработке путем нагрева до ее температуры закалки и быстрого охлаждения.

Как связующий агент PVA, в отличие от флюсов/связующих агентов, известных в данной области техники, не плавится с образованием жидкости перед плавлением или в процессе плавления покрытия и поэтому не позволяет порошковому покрытию "мигрировать" до того как начнется плавление порошка. Это свойство PVA позволяет обеспечить, чтобы конечная толщина расплавленного покрытия соответствовала исходной толщине покрытия суспензией в любом месте покрытия. В покрытиях суспензиями толщиной вплоть до 0,040 дюйма (1,016 мм), расплавленных на вертикальной стальной поверхности, не обнаруживается никакого смещения порошкового металла до плавления или в процессе плавления. Покрытие толщиной вплоть до 0,060 дюйма (1,54 мм) на поверхности с наклоном в 60o также не обнаруживает стекания металла. Таким образом, PVA как связующий агент сводит к минимуму проблемы, связанные с неоднородностью покрытия, присущие способам упрочнения, известным в данной области техники.

В патенте США 5027878 используется PVA в качестве испаряющейся модели при литье или в процессе ЕРС (литья по выплавляемым моделям) как средство для удержания керамических частиц, например частиц металлических карбидов, вместо полимерной модели, которую затем помещают в песчаную форму, в которую заливают расплавленный чугун. Однако в патенте США 5027878 утверждается, что керамические частицы, подлежащие пропитке чугуном, не должны расплавляться на поверхности металла, как частицы сплава в способе согласно изобретению. В патенте США 5027878 кроме того утверждается, что размер керамических частиц составляет, предпочтительно, около 30 меш; более предпочтительно, около 100 меш, тогда как размер частиц сплава по настоящему изобретению составляет, предпочтительно, около 200 меш или менее.

PVA, используемый в настоящем изобретении как связующий агент, является недорогим и экологически безопасным полимером. При отсутствии кислот или оснований водный раствор PVA является стабильным даже после хранения в течение нескольких месяцев при комнатной температуре. Стабильность растворов PVA является преимуществом при применении в производственных условиях. Когда эмульсию порошкового сплава с PVA в качестве связующего агента нагревают до температуры плавления порошкового сплава в защитной атмосфере, например в атмосфере аргона или гелия, или в восстановительной атмосфере, например атмосфере водорода, оказывается, что PVA полностью испаряется, с получением в результате плотного покрытия сплавом, без включений.

Сплав, подходящий для использования в способе согласно изобретению, является существенно более твердым и более износостойким, чем сталь, как правило, используемая для инструментов, шестерен, деталей двигателя и сельскохозяйственного оборудования, например сталь марки 1045. Предпочтительно, чтобы сплав имел величину твердости по Knoop'y в диапазоне приблизительно от 800 до 1300. Сплав имеет температуру плавления около 1100oС или ниже, например, которая является ниже температуры плавления металла, на который он подлежит нанесению. Предпочтительно, чтобы порошковый сплав имел достаточно небольшой размер частиц для образования однородной суспензии и однородного упрочнения. Предпочтительно, чтобы сплав был однофазным и предпочтительно также, чтобы он имел температуру плавления, приблизительно, от 900 до 1200oС. Он представляет собой мелкодисперсный порошок, имеющий размер частиц в диапазоне приблизительно от 90 до 400 меш. Предпочтительно, чтобы средний размер частиц был менее, приблизительно, 200 меш, а более предпочтительно, менее, приблизительно, 325 меш.

Сплавы, подходящие для настоящего изобретения, предпочтительно содержат, по меньшей мере, 60% переходного металла 8-й Группы Периодической системы элементов, например железо, кобальт или никель, т.е. их основой является железо, никель или кобальт, однако, их основой могут быть и другие металлы, например сплавы, имеющие описанные выше физические свойства. К компонентам с меньшим содержанием (приблизительно от 0,1 до 20%), как правило, относятся бор, углерод, хром, железо (в сплавах на никелевой и кобальтовой основе), марганец, никель (в сплавах на железной и кобальтовой основе), кремний, вольфрам или их комбинации, см. [патент] Alessi. Элементы в количестве на уровне следов (менее приблизительно 0,1%), например сера, могут присутствовать минимально в виде примесей. Хотя и можно получить сплав, содержащий радиоактивные, высоко токсичные или редкие элементы, чтобы обеспечить нужные физические и химические свойства, описанные выше, такие сплавы могут присутствовать в ограниченном количестве или практически отсутствовать, с учетом их влияния на здоровье, безопасность и из экономических соображений.

Способы получения мелкодисперсных порошковых сплавов хорошо известны в обрасти металлургии. Информацию и предшествующие сведения о сплавах, подходящих для использования в способе согласно изобретению, можно найти в сборниках стандартов, например Hausner H.H. and Mal M.K. Handbook of Powdered Metallurgy (Справочник по порошковой металлургии), 2nd Ed. (особенно, начиная со стр. 22) Chemical Publishing Co., Inc. (1982). Порошковые сплавы, подходящие для настоящего изобретения, имеются на рынках сбыта у таких поставщиков, как Wall Colmony Corporation, Madison Heights, MI и SCM Metal Products, Inc., Research Triangle Park, NC.

Следующие далее примеры представляют собой дополнительную иллюстрацию данного изобретения и не должны рассматриваться как его ограничение.

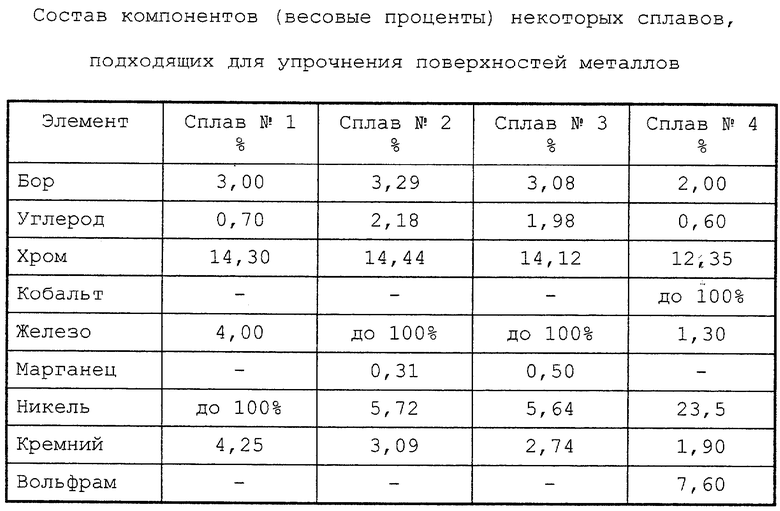

Пример 1. Сплавы

К сплавам, подходящим для использования в способах согласно настоящему изобретению, относятся сплавы, приведенные в таблице 1, но не ограничены ими.

Пример 2. Нанесение износостойкого покрытия на образец в атмосфере аргона

Поливиниловый спирт (PVA) (75-15 Elvanol (торговая марка), поставляемый фирмой DuPont) смешали с достаточным количеством воды для получения 7,5% раствора PVA. Порошок сплава 3 (см. таблицу 1, пример 1) со средним размером 200 меш, поставляемый фирмой SCM Metal Products, Inc., добавили к раствору PVA при весовом отношении 5,0 частей сплава 3 на 1 часть раствора PVA для получения суспензии типа 0500/0750.

Образец промыли горячим раствором моющего средства и зачистили поверхность, подлежащую покрытию, с помощью пескоструйной обработки с размером абразива 100 меш до получения матовой поверхности. На поверхность подлежащего покрытию образца посредством разбрызгивания нанесли слой суспензии сплав/PVA толщиной 2 мм, а образец нагревали в печи с принудительной циркуляцией воздуха при температуре около 120oС в течение 30-60 минут, пока суспензия не высохла с образованием слоя сплав/PVA. Затем шаблон перенесли в вакуумную печь, работающую при парциальном давлении аргона 100-500 мкм (13,33-66,65 Па). Образец нагрели, приблизительно, до 1100oС и выдерживали при этой температуре до тех пор, пока не закончилось плавление покрытия на поверхности образца (приблизительно, от 2 до 10 мин). Затем образец медленно и однородно охлаждали при сохранении атмосферы аргона до тех пор, пока температура не достигла, приблизительно, 300oС или ниже, после чего образец извлекли из печи и оставили охлаждаться до температуры окружающей среды (как использовано здесь, "температура окружающей среды" является синонимом понятия "комнатная температура", т.е. приблизительно от 15 до 35oС).

Пример 3. Нанесение износостойкого покрытия на образец в атмосфере водорода

Износостойкое покрытие нанесли на образец, как в примере 2, за исключением того, что его нагревали в вакуумной печи при небольшом избыточном давлении водорода (приблизительно от 1 до 2 фунтов на квадратный дюйм (6895-13790 Па).

Пример 4. Термическая обработка металлической поверхности

Износостойкое покрытие нанесли на образец, как в примере 2. Затем образец подогрели до температуры аустенизации (закалки) стальной основы (а именно 845oС для стали 1045), затем закалили в закалочном масле, имеющемся на рынке сбыта. Затем образец подогрели до температуры, приблизительно, от 275 до 300oС для отпуска мартенсита, образовавшегося при закалке, и дали охладиться на воздухе до температуры окружающей среды.

Пример 5. Нанесение износостойкого покрытия на рашпильный вал зерноуборочного комбайна

Износостойкое покрытие нанесли на поверхность рашпильного вала посредством разбрызгивания по его очищенной поверхности суспензии сплава 2 (таблица 1, пример 1), а именно, весовое отношение сплава к раствору PVA составляло 6,0:1, а водный раствор PVA содержал 5,0% PVA для получения суспензии типа 0600/0500. После высушивания эмульсии на поверхности рашпильного вала таким же образом, как в процедуре примера 2, сплав на рашпильном валу расплавили в печи конвейерного типа в атмосфере водорода при избыточном давлении водорода и температуре около 1100oС. После нанесения покрытия рашпильный вал охладили до температуры закалки, которую выбрали в соответствии с маркой стали основы, как описано выше в примере 4, а затем подвергали закалке в закалочном масле, имеющемся на рынке сбыта, или в полимерной закалочной среде, в зависимости от марки стали. Закаленный рашпильный вал затем можно было подвергнуть дополнительной термической обработке, как в примере 4.

Пример 6. Нанесение износостойкого покрытия на кромку лезвия газонокосилки

Лезвие газонокосилки упрочнили посредством нанесения износостойкого покрытия в соответствии с процедурой примера 2, за исключением того, что использовали сплав 1 (таблица 1, пример 1) вместо сплава 3. Затем его подвергли термической обработке, как в примере 4.

Пример 7. Нанесение износостойкого покрытия на отливку корпуса держателя питателя сельскохозяйственного комбайна, сделанную из пластичного чугуна

Поверхность корпуса держателя подготовили для нанесения износостойкого покрытия, как в примере 2. Затем на поверхность подлежащей упрочнению детали нанесли разбрызгиванием 10%-ный водный раствор PVA. Сразу после этого на поверхность, покрытую раствором PVA, нанесли напылением сплав 4 (таблица 1, пример 1) и корпус нагревали в печи с принудительной циркуляцией воздуха до температуры около 120oС до тех пор, пока не высушили связующее покрытие PVA для образования слоя сплав/PVA. Участок детали, не подлежащий упрочнению, оставили без покрытия связующим агентом PVA и сплавом. Следует отметить, что в этом втором варианте способа по настоящему изобретению нет необходимости получать суспензию перед нанесением порошкового сплава.

Затем корпус нагрели до температуры около 1100oС для плавления покрытия. Нагрев осуществляли в печи конвейерного типа при избыточном давлении водорода (приблизительно от 1 до 2 фунтов на квадратный дюйм (6895-13790 Па)), и выдерживали корпус держателя при температурах, приблизительно, от 1065 до 1075oС в течение, приблизительно, 2-5 минут. Затем корпус поместили в солевую ванну для аустенизации, нагретую до температуры, приблизительно, от 275 до 325oС, и выдерживали в ванне в течение 4-6 часов при этой температуре до тех пор, пока не закончилось структурное превращение материала. Затем его извлекли из ванны и охладили на воздухе до температуры окружающей среды.

Настоящее изобретение относится к способу нанесения на поверхность металла, например металлическую поверхность инструмента или сельскохозяйственных орудий производства, твердого износостойкого покрытия. Задачей изобретения является создание износостойкого покрытия, имеющего однородную плотность, преимущественно не содержащего включений. Предложен способ, включающий нанесение суспензии из порошкового износостойкого сплава и раствора поливинилового спирта (PVA). По другому варианту раствор связующего покрытия PVA может быть нанесен на поверхность металла с последующим нанесением слоя порошкового сплава. После того, как покрытие из суспензии или связующего агента PVA высушивают с остающимся при этом слоем сухого покрытия из сплава в матрице из PVA, поверхность металла нагревают в вакууме, в атмосфере инертного газа или в атмосфере водорода до температуры плавления сплава. Металлическую деталь с расплавленным покрытием подвергают термической обработке для придания нужных механических свойств основному материалу. Техническим результатом данного изобретения является обеспечение получения гладкого, плотного покрытия, придающего износостойкость и упрочняющего поверхность, без неметаллических включений. 3 с. и 14 з.п. ф-лы, 1 табл.

| JP 60089503, 20.05.1985 | |||

| JP 60089504, 20.05.1985 | |||

| US 3310870, 28.03.1967 | |||

| Станд для испытания компрессора холодильной машины | 1973 |

|

SU459637A1 |

| US 4175163 А, 20.11.1979 | |||

| SUANEFIEID D.S | |||

| Organic Additives and Ceramic Processing with Applications in Pavder Metallurgy, InK, and Paint | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Kluwer Academic Publishers | |||

| Boston | |||

| ТРОСТЬ С СИДЕНЬЕМ-НАСАДКОЙ | 1993 |

|

RU2050810C1 |

| ПАТЕНТНО-..:.,-- :^^П. Ф. ШуленокЕ^-15Лх;- | 0 |

|

SU326258A1 |

Авторы

Даты

2002-12-27—Публикация

1997-08-21—Подача