Изобретение относится к способам изготовления самоподдерживающего керамического композитного изделия, имеющего пористый сердечник с плотным поверхностным слоем, образующим единое целое с упомянутым сердечником.

Известен способ изготовления огнеупорных изделий путем смешивания инертного наполнителя (Al2O3) с 11-20 мас.% частиц алюминия или его сплава и флюсующего агента (оксид или гидроксид иной, чем Al2O3), формования заготовки и ее термообработки на воздухе при температуре выше точки плавления алюминия.

Таким образом получают изделие, в котором промежуток между зернами наполнителя заполнен вторичным окисленным алюминием, а на месте частиц алюминия образованы пустоты.

Известен способ получения композитного керамического изделия, включающий пропитку пористой массы наполнителя поликристаллическим материалом, представляющим собой продукт окисления основного металла.

Для этого металл вместе с наполнителем нагревают до температуры, превышающей Тпл металла, но меньшей точки плавления продукта его взаимодействия с реакционной средой, в которой проводят термообработку. В качестве наполнителя используют оксид (Al2O3, ZrO2 и т.д.), карбид (например, SiC), борид (например, ZrB2) и т.д.

Способ позволяет получать композитное изделие с равномерной по сечению структурой.

Целью изобретения является получение плотного покрытия по крайней мере на части поверхности изделия.

Предлагаемый способ предусматривает изготовление самоподдерживающих керамических изделий, снабженных пористым сердечником, вокруг которого, по меньшей мере на одной его поверхности, располагается относительно плотная оболочка или поверхностный слой, что приводит к образованию керамической структуры, которая обладает и демонстрирует такие желаемые свойства, как повышенная износостойкость и отличные теплотехнические свойства. Более того, изготовленные в соответствии с настоящим изобретением керамические изделия способны выполнять структурные функции, что обусловлено способностью плотной оболочки нести определенную нагрузку.

В предпочтительном варианте изготовленное в соответствии с настоящим изобретением изделие имеет пористый сердечник, окруженный плотным, износостойким и обладающим повышенной прочностью слоем, толщина которого примерно равна 5-15% толщины стенки керамического изделия.

Самоподдерживающие керамические композиционные изделия, имеющие пористый сердечник и несущие плотный поверхностный слой, образованный за одно целое с этим сердечником, изготавливаются в ходе регулируемой реакции окисления основного металла с помощью оксиданта с конечным "выращиванием" продукта реакции окисления. Этот способ предусматривает приготовление предварительно отформованной заготовки заданной формы, состоящей из основного металла и наполнительного материала, в которой основной металл распределяется через наполнитель. Объемный процент основного металла достаточен для образования объема продукта реакции окисления, который больше или превышает весь потенциально имеющийся пространственный объем внутри предварительно отформованной заготовки. Следовательно, образуется остаточный объем основного металла, чтобы успешно выдержать дальнейшую реакцию окисления в ходе образования плотного поверхностного слоя. Другими словами, объемный процент продукта реакции окисления, который образуется в результате окисления основного металла, больше любого пространственного объема, первоначально присутствующего в виде пористости в предварительно отформованной заготовке, плюс любой пространственный объем, который образуется внутри предварительно отформованной заготовки в результате реакции основного металла или продукта реакции его окисления наполнителем в течение осуществления технологического процесса по настоящему изобретению. Условия выполнения технологического процесса регулируются так, чтобы в присутствии оксиданта основной металл поддерживался в расплавленном состоянии; после введения оксиданта основной металл вступает с ним в реакцию при непоcредcтвенном контактировании c конечным образованием продукта реакции окисления. Этот процесс продолжается непрерывно до момента принудительной передачи расплавленного металла через продукта реакции окисления по направлению к оксиданту, чтобы продолжить образование дополнительного продукта реакции окисления после непосредственного контактирования с оксидантом в пределах предварительно отформованной заготовки и до момента заполнения оксидантом всех объемов пор. Одновременно по всей предварительно отформованной заготовке происходит образование пустот, которые в основном или частично напоминают или повторяют конфигурацию основного металла в том виде, в котором она присутствует в оригинальной предварительно отформованной заготовке. После однократного заполнения всего первоначального объема пор предварительно отформованной заготовки продуктом реакции окисления остаточный расплавленный металл продолжает перемещение или миграцию в строго регулируемых условиях технологического процесса через продукт реакции окисления и в направлении к оксиданту по меньшей мере на одной поверхности предварительно отформованной заготовки, чтобы образовать дополнительный продукт реакции окисления в виде в основном плотного слоя, который перекрывает и образует одно целое с пористым сердечником, образующимся из первоначальной или оригинальной предварительно отформованной заготовки. Этот плотный слой или оболочка, которая "перерастает" внешнюю поверхность предварительно отформованной заготовки, свободна от пустот, которые образуются с помощью обратной репликации конфигурации основного металла, который первоначально распределялся в предварительно отформованной заготовке, а следовательно, упомянутая оболочка будет достаточно плотной относительно сердечника. Конечный самоподдерживающийся композиционный материал вместе с плотным внешним или наружным слоем демонстрирует отличные износостойкие и эрозионно стойкие свойства по сравнению с пористым сердечником, а сам пористый сердечник обладает и демонстрирует более высокие теплоизолирующие свойства относительно плотной оболочки. Кроме того, этот композиционный материал или тело имеет тенденцию обладать более высокой теплопроводимостью в направлениях, которые параллельны его поверхности внутри плотного слоя оболочки, при одновременном сохранении более низкой теплопроводимости в направлениях, перпендикулярных поверхности оболочки через ее пористый сердечник. Эти характеристики можно регулировать, а конечные свойства готового изделия можно "заказывать" по своему усмотрению частично с помощью соответствующего выбора составляющих предварительно отформованной заготовки, используемого оксиданта или оксидантов и выбора конкретных условий осуществления технологического процесса обработки.

Еще одной особенностью полученного композиционного материала или изделия является его структурная прочность, которая в данном случае обуславливается более плотной и более мелкозернистой микроструктурой оболочки по отношению к сердечнику. Такие напряжения на структурный материал или тело, как напряжения при кручении и изгибе, максимизируются по величине на поверхности этого структурного тела. Следовательно, прочная и плотная оболочка композиционного материала или тела будет максимизировать потенциальную способность слабого и пористого сердечника выдерживать структурные нагрузки при одновременном сохранении низкой теплопроводимости и легких весовых характеристик сердечника.

Фактически каждая особенность, которая была упомянута и которая типична для выполненного в соответствии с настоящим изобретением композиционного материала или тела, идеально подходит для удовлетворения тех требований, которые предъявляются к многим компонентам, которые в настоящее время широко используются в наиболее горячих зонах двигателей внутреннего сгорания. Наиболее типичными представителями этих компонентов являются вкладыши или облицовка камеры сгорания, гильзы цилиндра, заглушки поршневого пальца, облицовка выхлопного отверстия, выхлопные патрубки и корпуса для турбонагнетателя. Все эти компоненты широко используются в двигателях внутреннего сгорания и обладают желаемой высокой поверхностной теплопроводимостью в направлениях, параллельных поверхностям компонента, что исключает вероятность образования "горячих пятен" и чрезмерного теплового напряжения, и низкой теплопроводимостью в направлениях, перпендикулярных указанным поверхностям, что исключает вероятность повреждения менее теплостойких компонентов и/или предотвращает потери тепла. Эти компоненты обладают высокими прочностями на растяжение, изгиб и сжатие, что дает им возможность относительно хорошо выдерживать такие напряжения, как давления сгорания или напряжения, воздействующие на такие компоненты отливки, как вкладыши в металлических отливках. Они обладают также хорошими износостойкими характеристиками, например высокой износостойкостью при скользящем контактировании (например, имеется в виду гильза цилиндра дизельного двигателя), и/или высокой эрозионной стойкостью в условиях действия несгоревших продуктов горения или сжигания, например углерода (например, в случае облицовки выхлопной трубы). Они также обладают низкой поверхностной пористостью, что исключает возможность просачивания сконденсированных продуктов горения, например воды, в поры с последующим их замерзанием и возможным разрушением детали; все эти детали обладают также малым весом.

Как правило, пористые керамические компоненты являются слишком слабыми, чтобы допустить возможную заливку металла вокруг них, что является желательным для многих практических применений теплового двигателя. Это особенно верно в отношении таких полых пористых структур и компонентов, как керамическая облицовка для выхлопных труб и отверстий, гильзы цилиндра, камеры сгорания и т.д., которые в случае усадки литого металла при охлаждении легко поддаются растрескиванию и разрушению. Уже было убедительно доказано, что многие изделия по данному изобретению обладают вполне достаточной прочностью, чтобы допустить отливку металла вокруг них без последующего их разрушения или раздробления.

Предварительно отформованная заготовка для технологического процесса обработки состоит из основного металла и наполнителя, в котором распределен указанный основной металл. Наполнитель может быть реактивным или нереактивным по отношению к основному металлу в ходе осуществления предусмотренного изобретением технологического процесса обработки. В соответствии с одним из вариантов изобретения предварительно отформованная заготовка может состоять из микрочастиц алюминиевого основного металла и микрочастиц наполнителя из окиси или оксида алюминия, которые в условиях технологического процесса обработки являются нереактивной смесью. В этом варианте изобретения используется одна или несколько легирующих добавок или присадок, которые либо легируются (сплавляются) в алюминиевом основном металле, либо распределяются в наполнители, либо делают то и другое, чтобы облегчить реакцию окисления основного металла и передачу основного металла через продукт его реакции. Эта нереактивная смесь обрабатывается в ходе осуществления процесса реакции окисления для образования пористой керамики с плотным поверхностным слоем.

В альтернативном варианте изобретения реактивная или химически активная смесь может состоять из основного металла и наполнителя, имеющего металлическую составляющую, которая может восстанавливаться расплавленным основным металлом в ходе протекания реакции окисления - восстановления. В этом случае основной металл присутствует в стехиометрическом избытке по сравнению с количеством, которое необходимо для вступления в реакцию с металлической составляющей наполнителя, с целью гарантирования достаточного объема остаточного или непрореагировавшего основного металла для участия в последующей реакции окисления с целью образования продукта реакции окисления в виде плотного слоя. В ходе осуществления этой альтернативной процедуры предварительно отформованная заготовка нагревается до температуры, вполне достаточной для инициирования реакции окисления - восстановления, т.е. температуры, эффективной для возникновения реакции, еще до момента какого-либо значительного атмосферного окисления основного металла, благодаря чему продукт окисления - восстановления сперва образуется в основном через массу предварительно отформованной заготовки. Во многих случаях реакция окисление - восстановление является экзотермической, она быстро нагревает предварительно отформованную заготовку и способствует быстрому преобразованию основного металла в его расплавленную реакционную форму. В соответствии с одним из вариантов настоящего изобретения эти этапы, происходящие после реакции окисления - восстановления, осуществляются в основном при изотермальных условиях; и тем не менее, для регулирования роста и процесса образования микроструктуры поверхностного слоя иногда можно использовать изменения температурного режима.

Изделие или деталь почти сетчатой или решетчатой формы можно получить за счет соответствующего уплотнения смеси основного металла и наполнителя в еще не обработанной предварительно отформованной заготовке, обладающей самоподдерживающими характеристиками и способной регулировать реакцию или реакции, которые происходят после нагревания. Как правило, объем пор предварительно отформованной заготовки по меньшей мере должен быть равен примерно 5%, более предпочтительно, чтобы он находился в диапазоне примерно 25-35% . Этот объем пор сбалансирован относительно объема реактивного основного металла, продукт реакции окисления которого превышает объем пор, т. е. в данном случае должно присутствовать достаточное количество металла, чтобы гарантировать заполнение промежуточных пространств (объем пор между частицами плюс любой пространственный объем, образованный внутри предварительно отформованной заготовки в процессе ее изготовления) предварительно отформованной заготовки продуктом реакции окисления или продуктом реакции окисление - восстановление. Следовательно, продукт реакции окисления образовывает плотную поверхность.

Плотный поверхностный слой преимущественно состоит из продукта реакции окисления. Кроме того, этот плотный поверхностный слой может включать в себя, например, остаточный основной металл, восстановленный (металлический) компонент любого металлического соединения, который участвовал в реакции окисление - восстановление, сплав или интерметаллическое соединение между основным металлом и его составляющей или любого восстановленного металла в зависимости от таких факторов, как тип используемого наполнителя, условия процесса обработки и использование легирующих материалов. Изготовленные из нереактивной или нереакционноспособной смеси основного металла и наполнителя керамические изделия могут содержать примерно 25% или больше по объему неметаллических составляющих, а лучше всего примерно от 5 до 10%. Эти же керамические изделия, изготовленные из реактивных или реакционноспособных смесей основного металла и наполнителя, могут содержать примерно 20-40% (лучше примерно 25-35%) металлических составляющих.

Изготовленные изделия и детали демонстрируют значительно более лучшую структурную целостность, чем подобные же типы изделий, полученные известными процедурами, значительно более лучшие тепловые характеристики (например, теплоизоляционные свойства) в сочетании с повышенными износостойкими свойствами. Композитные керамические структурные детали по настоящему изобретению могут эффективно функционировать в качестве конструктивных элементов в тепловых двигателях и идентичных средах или ситуациях, для которых очень желательными являются такие технические характеристики, как малый вес, прочность, износостойкость, стойкость к коррозии и эрозии.

Термин "керамика или керамическое изделие" совсем не обязательно означает или ограничивается только керамическим телом в классическом смысле, т. е. этот термин вовсе не означает, что данное тело или изделие целиком и полностью состоит из неметаллических или неорганических материалов, а скорее относится к телу или изделию, которое преимущественно состоит из керамики, если иметь ввиду его состав или доминирующие свойства, хотя данное тело или изделие может содержать незначительные или довольно существенные количества одного или более металлических составляющих, полученных из основного металла или восстановленных из оксиданта наполнителя или легирующей добавки, причем в большинстве случаев процент этих составляющих обычно находится в диапазоне 1 - 40 об.%; это тело или изделие может также содержать и еще один металлический компонент.

Термин "продукт реакции окисления" означает один или более металлов в любом окисленном состоянии, в котором металл или металлы уже отдали электроны какому-то другому элементу или совместно используют электроны с другим элементом, соединением или их комбинацией. Следовательно, в соответствии с данным определением "продукт реакции окисления" включает в себя продукт реакции одного или более металлов с таким оксидантом, как кислород, азот, галоген, сера, фосфор, мышьяк, углерод, бор, селен, теллур, и их соединения или комбинации, включающие в себя, например, восстанавливаемые металлические соединения, метан, этан, проран, ацетилен, этилен, пропилен и такие смеси, как воздух, например Н2/H2O, CO/CO2, причем два последних, т. е. Н2/H2O и СО/CO2, весьма полезны для снижения кислородной активности окружающей среды.

Термин "оксидант" означает один или более соответствующих акцепторов электронов или распределителей электронов, которые вступают в реакцию с основным металлом в настоящих условиях и которые могут быть представлены твердым веществом, жидкостью или газом (паром) или какой-то их комбинацией (например, комбинация твердого вещества и газа) в условиях конкретного процесса обработки. Это определение включает в себя какое-то соединение, которое можно восстановить с помощью основного металла.

Термин "основной металл" относится к такому металлу, как, например, алюминий, титан, кремний, цирконий, гафний, олово и т.д., который является предшественником или исходным веществом для продукта реакции поликристаллического окисления, и включает в себя металл, например относительно чистый металл, выпускаемый промышленностью металл и примеси и/или легирующие добавки, или сплав, в котором указанный предшественник металла является основным и главным компонентом. Если в качестве основного металла упоминается какой-то конкретный металл, например алюминий, тогда, если нет специальной оговорки, точно указанный металл должен рассматриваться с учетом приведенного определения.

Термин "наполнитель" используется для обозначения либо одиночных составляющих, либо смесей составляющих, которые могут быть химически активными или химически неактивными, они могут быть представлены одиночной фазой или многими фазами, могут включать в себя один или более оксидантов, а могут и вообще не включать оксидант. Наполнитель можно приготовить и использовать в самой различной форме, например в виде порошков, хлопьев, гранул, микрошариков, пузырей и т.д.; он может быть плотным или пористым.

В предпочтительном варианте настоящего изобретения предварительно отформованная заготовка загружается в печь, в которую предварительно введен оксидант в паровой фазе, после чего температура печи постепенно (через определенные интервалы времени) повышается, благодаря чему собственно и осуществляется процесс преобразования слабой заготовки в структурный или конструктивный компонент. В зависимости от реакционной способности или химической активности наполнителя относительно основного металла цикл нагревания может изменяться или можно загружать отформованную заготовку в печь, которая предварительно была нагрета до температуры протекания реакции. Если предусматривается обязательная добавка легирующих присадок, тогда они заранее вводятся в заготовку или же они легируются в основном металле, либо делается и то и другое. Основной металл расплавляется оптимально без потери размерной целостности заготовки, однако температура поддерживается на уровне ниже точки плавления продукта реакции окиcления и наполнителя. Раcплавленный оcновной металл вступает в реакцию с оксидантом в паровой фазе с целью образования продукта реакции окисления. Пористость предварительно отформованной заготовки достаточна для включения в себя продукта реакции окиcления без какого-либо значительного иcкажения или нарушения первоначальных размерных характеристик (границ) заготовки. Продолжение воздействия окисляющей среды на расправленный основной металл вызывает передачу расплавленного металла через продукт реакции окисления, постепенно вынуждая расплавленный металл поступать и проходить через продукт реакции окисления по направлению к атмосфере оксиданта, что и обуславливает постепенный рост поликристаллического продукта реакции окисления. Рост продукта реакции окисления происходит в междоузловых пространствах предварительно отформованной заготовки. После миграции или перемещения расплавленного металла здесь одновременно образуются пустоты, которые следует не путать с порами. Эти пустоты стремятся по существу противоположным образом продублировать размер и форму частиц исходного основного металла. Объемный процент основного металла более чем достаточен для образования объема продукта реакции окисления, который превосходил бы первоначальный объем пор предварительно отформованной заготовки. Использование этого необходимого превышения или избыточного количества основного металла по сравнению с первоначальным объемом пор гарантирует, что первоначальный объем пор заполняется продуктом реакции окисления в процессе обработки заготовки. Если объемный процент основного металла слишком низок, тогда получаемое изделие будет слабым из-за того, что керамическая матрица не получила своего конечного развития, т. е. не образуется полностью законченная матрица, и к тому же не образуется и достаточно плотная оболочка. С другой стороны, чрезмерное количество основного металла может оказаться также нежелательным, поскольку конечное изделие содержит слишком большое количество металла, что является нежелательным для многих областей практического использования керамических композиционных материалов и изделий. Для основного алюминия, если он вступает в химическую реакцию в атмосфере воздуха, рекомендуемым или желательным диапазоном содержания металла является предел примерно 30 - 50 об.% от общего содержания металла в заготовке.

Первоначальный рост продукта реакции окисления из частиц расплавленного металла заполняет существующие между частицами поры предварительно отформованной заготовки и образует пустоты. Продолжение этой процедуры стимулирует продолжающуюся миграцию остаточного расплавленного металла наружу через продукт реакции окисления и по направлению к по меньшей мере одной поверхности предварительно отформованной заготовки до тех пор, пока рост продукта реакции окисления не достигнет поверхности или поверхностей. После этого продукт реакции окисления образуется на поверхности или поверхностях заготовки. Образуемая в результате этого поверхность будет плотной относительно подповерхностной зоны или сердечника конечного композиционного тела, поскольку реакция окисления на поверхности происходит почти при полном отсутствии микрочастиц основного металла, которые и являются предшественниками пустот, благодаря чему образованная поверхность по существу свободна от пустот. Следовательно, сердечник конечного композиционного тела, т.е. той части или зоны, которая находится под плотной поверхностью, будет относительно пористым именно по причине образования здесь многочисленных пустот, однако поверхность этого тела будет относительно плотной и она состоит из продукта реакции окисления и любых неокисленных или непрореагировавших металлических составляющих, например неокисленного основного металла. Как правило, эта плотная оболочка представляет собой лишь небольшую часть объема продукта, причем это в большой степени зависит от объемной доли основного металла в предварительно отформованной заготовке, размерной толщины конечного изделия, причем оба этих показателя или параметра можно регулировать с учетом конечного предназначения или использования готового изделия. Например, толщина конечного изделия может колебаться от примерно 0,1 до примерно + 1 мм, а лучше 0,2 - 0,5 мм. В структурном или конструктивном компоненте, предназначенным для использования в тепловых двигателях, имеющих толщину в поперечном разрезе примерно в 1/4 дюйма (6,4 ммэ), плотный слой обычно имеет толщину примерно в 0,2 мм. Плотная оболочка сохраняется и после охлаждения, демонстрируя по существу повышенную стойкость против износа по сравнению с пористым сердечником самого тела, причем это в равной степени относится и к фрикционному и эрозийному износам. Все композиционные керамические изделия обладают отличными тепловыми характеристиками, что открывает перед ними широкие возможности в плане их использования в качестве структурных или конструктивных компонентов.

Конечный керамический композиционный продукт включает в себя предварительно отформованную заготовку, в которую до ее границ инфильтрована керамическая матрица, состоящая из поликристаллического материала, состоящего в основном из продукта реакции окисления основного металла оксидантом и факультативно из одной или более металлических составляющих, например из неокисленных составляющих основного металла, или восстановленных составляющих наполнителя, либо и того и другого. Следует также иметь в виду, что пустоты образуются в результате частичного или в основном полного вытеснения микрочастиц основного металла, однако объемный процент пустот зависит в основном от таких факторов, как температура, продолжительность обработки, тип основного металла, объемная доля основного металла, и от концентраций легирующей добавки. Как правило, в этих поликристаллических керамических структурах кристаллы продукта реакции окисления взаимосвязываются с образованием более одного размера, лучше всего с образованием трех размеров, а металлические составляющие, образуемые в результате перемещения расплавленного основного металла, могут быть по меньшей мере частично взаимосвязаны. Изготовленный по настоящему изобретению керамический композиционный продукт обычно имеет четко очерченные границы и обладает приблизительными размерами и геометрической конфигурацией первоначальной предварительно отформованной заготовки, покрытой образованной плотной оболочкой. Поликристаллический керамический композиционный материал состоит из металлических составляющих, например из неокисленного основного металла, количество которого зависит в основном от таких факторов, как условия процесса обработки, наличие в основном металле легирующих составляющих, и от легирующих добавок, хотя в определенных случаях композиционный материал может по существу вообще не содержать металла. Объемный процент металла можно изменять так, чтобы придать конечному изделию какие-то желаемые свойства или чтобы гарантировать его эффективное использование в каких-то специфических условиях, например в тепловых двигателях. Является предпочтительным, чтобы содержание металла в конечном изделии или компоненте составляло примерно 5-10% или даже меньше.

В предпочтительном варианте настоящего изобретения можно заметить, что в типичных условиях процесса обработки наполнитель по существу не вступает в реакцию с основным металлом. Более того, хотя в качестве основного материала чаще всего используют алюминий и специфические разновидности алюминиевого основного материала, однако ссылка на алюминий носит чисто иллюстративный характер и совершенно ясно, что в данном случае можно использовать и другие металлы, например кремний, титан, олово, цирконий и т.д. Следовательно, в специфическом варианте изобретения микрочастицы алюминиевого основного металла смешиваются с алюминиевым наполнителем в виде микрочастиц и уплотняются до образования проницаемой и еще не обожженной предварительно отформованной заготовки. В этом варианте используется одна или более легирующих добавок, причем эти добавки либо распределяются через наполнитель, либо легируются в алюминиевый основной металл, или используется и тот и другой метод. Предварительную заготовку можно отформовать или образовать любой заданной или желаемой формы и размера с помощью обычных методов, например с помощью литья под давлением, простой отливки, литьевого прессования, вакуумного формования и т.д., и за счет соответствующей обработки наиболее подходящего наполнителя, в качестве которого можно использовать металлические окиси, бориды, карбиды и т.п. Наполнительный материал можно связывать с конечным образованием еще не обожженной предварительно отформованной заготовки, используя для этого соответствующий связывающий агент, например поливиниловый спирт, и другие подобные агенты, которые не мешают нормальному протеканию предусмотренных настоящим изобретением реакций и которые не оставляют после себя нежелательных побочных веществ в самом керамическом композиционном изделии.

Использование тех или иных материалов, которые полезны и необходимы для образования предварительно отформованной заготовки, зависит от выбранного основного металла и системы окисления. В качестве исходных материалов для образования заготовки можно использовать одну или больше окисей алюминия, карбид кремния, оксинитрид алюминия-кремния, окись циркония, борид циркония, нитрид титана, титановокислый барий, нитрид бора, нитрид кремния, различные железосодержащие сплавы, например сплав железо-хром-алюминий, углерод и их смеси. Следует иметь ввиду, что для изготовления предварительно отформованной заготовки можно использовать любой приемлемый материал. Например, если в качестве основного металла используется алюминий, тогда конечным продуктом реакции окисления является нитрид алюминия; в данном случае наиболее приемлемыми материалами изготовления заготовки будут частицы нитрида алюминия и/или частицы окиси алюминия. Если же в качестве основного металла используется цирконий, тогда конечным продуктом реакции окисления будет нитрид циркония, а частицы диборида циркония являются наиболее приемлемым исходным материалом для изготовления заготовки. Если же в качестве основного металла используется титан, тогда конечным продуктом реакции окисления будет нитрид титана, а частицы оксида алюминия и/или диборида титана будут наиболее приемлемым исходным материалом изготовления заготовки. Если же в качестве основного металла используется олово, тогда конечным продуктом реакции окисления будет окись олова, а наиболее приемлемым исходным материалом изготовления заготовки будут частицы оксида алюминия. Если же в качестве основного металла используется кремний, тогда конечным продуктом реакции окисления будет нитрид кремния, а наилучшим материалом изготовления заготовки будут частицы нитрида кремния.

Частицы основного металла должны иметь соответствующий размер, чтобы они могли образовать пустоты при обратной репликации, что может оказаться весьма полезным для улучшения тепловых свойств керамических изделий, причем улучшение этих свойств не должно идти за счет ухудшения таких свойств керамических изделий, как структурная прочность или целостность изделий. Установлено, что оптимальным размером частиц основного металла является размер в диапазоне примерно 50-500 меш., а лучше в диапазоне 100-250 меш. Размер частиц соответствующего наполнителя должен находиться в диапазоне примерно 10-1000 меш. или даже еще меньше или же можно использовать оптимальное сочетание размера и типа частиц наполнителя.

Термины "частица" и "микрочастица" применительно к наполнителю имеют очень широкий смысл и включают в себя порошки, волокна, усы, шарики, гранулы, агломераты и т.д. Предварительно отформованную заготовку можно загружать в предварительно нагретую печь, в которую уже был введен оксидант, например воздух, температура которого идентична температуре процесса обработки заготовки. В случае необходимости предварительно отформованную заготовку можно нагревать медленно или относительно быстро, при этом необходимо учитывать возможное образование вызываемого теплом напряжения, до или в пределах установленного диапазона температур процесса обработки, который в данном случае будет выше точки плавления основного металла, но ниже плавления продукта реакции окисления. Например, в случае использования в качестве основного металла алюминия, а в качестве оксиданта воздуха упомянутый температурный диапазон обычно находится в пределах примерно 850-1450оС, а лучше между примерно 900-1350оС.

С другой стороны, смесь основного металла и наполнителя может оказаться реактивной или способной вступать в химическую реакцию, если она содержит наполнитель, который вступает в реакцию с основным металлом. В данном случае мы имеем дело с реактивным наполнителем, содержащим металлический компонент, например двуокись кремния или бор, который может восстанавливаться расплавленным основным металлом в условиях процесса обработки. Предварительно отформованная заготовка может состоять целиком и полностью из реактивного наполнителя или же этот наполнитель может быть представлен какой-то комбинацией одного или более инертных наполнительных материалов. Например, композитное керамическое изделие можно изготовить путем смешивания алюминиевого основного металла (микрочастиц этого металла) с микрочастицами содержащего диоксид кремния наполнителя, например, c водными алюмосиликатными глинами и осуществления соответствующего процесса обработки в атмосфере воздуха при температуре примерно 900-1200оС.

В соответствии с этим вариантом изобретения основной металл выбирается с учетом некоторых важных факторов. Во-первых, он должен присутствовать в объеме, который больше не только продукта реакции его окисления по отношению к потенциально имеющемуся пространственному объему предварительно отформованной заготовки, но и в стехиометрическом плане также больше реактивного компонента или составляющей наполнителя. Это превышение гарантирует образование вполне достаточного объема основного металла, чтобы стимулировать вступление в реакцию с наполнителем и чтобы поддержать остаточное количество на достаточном для реакции окисления уровне, что дает возможность образовать на поверхности предварительно отформованной заготовки продукт реакции окисления. Выбранный наполнитель должен быть реактивным или реакционным по отношению к основному металлу в ходе осуществления реакции окисления - восстановления. Таким образом, этот наполнитель состоит из реактивной или реакционной составляющей, обычно из содержащей металл составляющей, например составляющую диоксида кремния в глинах, которая может восстанавливаться основным металлом (в расплавленном состоянии) с конечным образованием продукта реакции окисление - восстановление практически по всей массе предварительно отформованной заготовки. Следовательно, хотя имеется большое количество кандидатов на роль основного металла и большое количество кандидатов на роль материала наполнения, однако необходимо выбрать только два и только те, которые могут гарантировать достижение целей настоящего изобретения.

В соответствии с этим специфическим и предпочтительным вариантом изобретения состоящая из реактивной или реакционной смеси предварительно отформованная заготовка нагревается для инициирования осуществления реакции окисление - восстановление еще до момента, когда произойдет любое довольно значительное атмосферное окисление алюминиевого компонента. Следовательно, необходимо избегать медленного нагревания предварительно отформованной заготовки в атмосфере, которая содержит оксидант. Эта заготовка загружается в печь, которая предварительно нагрета до температуры процесса обработки. После инициирования реакции окисление - восстановление эта реакция стремится к тому, чтобы быть самоподдерживающейся, поскольку она является экзотермической, именно поэтому температура заготовки может незначительно повыситься. Реакция окисление - восстановление протекает быстро и по существу через весь объем предварительно отформованной заготовки; на этой стадии образуется изделие, которое состоит из продукта реакции окисление - восстановления, восстановленных составляющих реактивного или реакционного наполнителя и остаточного основного металла, который в данном случае присутствует в количестве, достаточном для осуществления реакции окисления с парообразным оксидантом (оксидантом в паровой фазе). После завершения реакции окисление - восстановление, в течение которой происходит большая часть весовых изменений, процедура продолжается по описанной схеме, в результате чего происходит рост продукта реакции окисления и образование плотной оболочки. Поры предварительно отформованной заготовки заполняются продуктом реакции окисления, что в конечном итоге приводит к сопутствующему образованию пустот, а остаточный основной металл проходит через продукт реакции и достигает поверхности, где и происходит образование желаемого плотного поверхностного слоя (после завершения реакции окисления).

Следовательно, в этом альтернативном варианте изобретения процесс нагревания по существу представляет собой двухэтапную процедуру. На первом этапе происходит повышение температуры до температуры, при которой протекает реакция, чтобы иметь возможность инициировать реакцию окисление - восстановление, а на втором этапе инициируется и поддерживается прохождение расплавленного основного металла через образующийся продукт реакции окисления с конечным образованием плотного поверхностного слоя. Является предпочтительным, чтобы этап нагревания был изотермическим, несмотря на присутствие различимых стадий или этапов; в данном случае под термином "изотермический" понимается процесс или процедура, в соответствии с которой температура печи (следует отличать от температуры предварительно отформованной заготовки) поддерживается в основном постоянной.

В данном случае можно изменять объемный процент металлических составляющих керамического изделия, более того, имеется возможность изменять этот объемный процент так, чтобы гарантировать получение желаемых конечных свойств у готового изделия. Как правило, конечное изделие содержит примерно 20-40 об. % металлических составляющих, а лучше 25-35 об.%. Кроме того, плотная оболочка является лишь незначительной частью общего объема изделия.

Определенные основные металлы в специфических условиях температуры и окисляющей атмосферы удовлетворяют критериям, необходимым для феномена окисления по настоящему изобретению без каких-либо специальных добавлений или модификаций. Используемые в сочетании с основным металлом легирующие добавки могут оказать благоприятное влияние или могут стимулировать протекание процесса реакции окисления. Некоторые легирующие добавки полезны и эффективны в тех случаях, когда между основным металлом и продуктом реакции его окисления не существует никаких соответствующих поверхностных энергетических связей. Таким образом, определенные легирующие добавки или комбинации легирующих добавок, которые восстанавливают свободную энергию единицы поверхности раздела между твердой и жидкой фазами, стремятся стимулировать или ускорить развитие и совершенствование поликристаллической структуры, образованной после окисления металла в слое, содержащем каналы для свободного прохождения расплавленного основного металла, что и предусматривается и является обязательным условием технологического процесса обработки по настоящему изобретению. Другой функцией легирующих материалов может оказаться функция стимулирования роста керамической матрицы, причем легирующие материалы могут выступать в качестве активного центра кристаллизации для образования устойчивых кристаллов продукта окисления или же они могут разрушать первоначально пассивный слой продукта окисления каким-то обычным образом. В последнем случае и в соответствии с настоящим изобретением легирующие материалы могут оказаться ненужными для возникновения феномена роста керамики, однако эти легирующие материалы могут быть необходимыми и важными для сокращения продолжительности любого инкубационного периода или периода выдерживания для инициирования упомянутого роста до разумных практических пределов для каких-то конкретных систем основного металла.

Функция или функции легирующего материала может зависеть от ряда факторов, которые никак не связаны с самим легирующим материалом. К этим факторам могут относиться, например, специфическая комбинация или сочетание легирующих веществ в случае использования двух или более легирующих материалов, использование внешневводимого легирующего материала в сочетании с легирующим материалом, который уже был введен в основной металл, концентрация легирующего материала, условия окисления и условия самого процесса обработки.

Используемые совместно с основным металлом легирующий или легирующие материалы можно приготовить и использовать в качестве легирующих составляющих основного металла, можно вводить по меньшей мере на какую-то часть поверхности составляющих основного металла предварительно отформованной заготовки, или можно наносить на поверхность, или подавать вместе с наполнителем или частью наполнителя, или же можно использовать любую комбинацию двух или всех трех методов. Например, легированный (сплавленный) легирующий материал или вещество можно использовать совместно с внешневводимым легирующим веществом. В случае использования метода, когда легирующее вещество или вещества вводятся или являются составной частью наполнителя, способ может быть осуществлен любым приемлемым способом, например путем диспергирования легирующих веществ через часть или всю массу предварительно отформованной заготовки в виде покрытий или в виде микрочастиц, причем предпочтение отдается диспергированию легирующих веществ в какой-то части наполнителя, смежной с основным металлом. Внесение или введение любого легирующего вещества в предварительно отформованную заготовку можно также осуществить путем введения слоя одного или нескольких легирующих веществ на и внутрь предварительно отформованной заготовки, в том числе во все внутренние отверстия этой заготовки, в междоузлии, каналы или проходы, в доступные пространства и т.д. В том случае, когда легирующее вещество вводится на по меньшей мере какую-то часть поверхности составляющих основного металла предварительно отформованной заготовки внешним образом, тогда рост поликристаллической оксидной структуры происходит внутри проницаемого наполнителя и в основном вне слоя легирующего вещества, т.е. вне глубины проникновения или введения слоя легирующего вещества. В любом случае на поверхность составляющих основного металла и/или в проницаемый наполнитель можно наносить или вводить внешним образом одно или более легирующих веществ. Кроме того, легирующие вещества, которые легированы или сплавлены внутри основного металла и/или внешним образом нанесены на поверхность составляющих основной металл, могут усиливаться или увеличиваться за счет или с помощью легирующих веществ, которые были введены или которые являются составной частью предварительно отформованной заготовки. Таким образом, любой недостаток концентрации легирующих веществ, которые уже легированы внутри основного металла и/или внешним образом нанесены на основной металл, можно компенсировать за счет дополнительной концентрации соответствующего легирующего вещества или легирующих веществ, которые вводятся или которые образуют часть наполнителя и наоборот.

Полезными и эффективными легирующими веществами для алюминиевого основного металла, в частности, в случае использования в качестве оксиданта воздуха являются, например, такие металлы, как магний и цинк, в комбинации друг с другом или в комбинации с другими легирующими веществами. Эти металлы или соответствующий источник этих металлов могут легироваться в основном металле на основе алюминия при концентрациях для каждого из них между примерно 0,2 и 10 мас.% на основе общего веса конечного или результирующего легированного металла. Диапазон концентрации для любого одного легирующего вещества зависит от таких факторов, как комбинация легирующих веществ и температура процесса обработки. Концентрации в указанном диапазоне инициируют рост керамики, усиливают передачу металла и оказывают положительное влияние на морфологию роста конечного продукта реакции окисления.

Дополнительные примеры легирующих веществ, которые полезны и эффективны вместе с алюминиевым основным металлом, включают в себя натрий, литий, кальций, бор, фосфор и иттрий; все перечисленные вещества можно использовать индивидуально или в комбинации с одним или более другими легирующими веществами в зависимости от оксиданта и условий процесса обработки. Натрий и литий можно использовать в очень небольших количествах (в частях на миллион), обычно в количестве примерно 100-200 ч. на миллион, причем каждый из них может использоваться индивидуально или совместно или же в комбинации с другим или другими легирующими веществами. Полезными и эффективными легирующими веществами являются также такие редкоземельные элементы, как церий, лантан, празеодимий, неодимий и самарий, причем в данном случае их эффективность особенно заметна при их использовании в сочетании или комбинации с другими легирующими веществами.

Для замедления роста или развития продукта реакции окисления за пределы первоначальной поверхности барьера можно использовать барьерные материалы. Эти же материалы можно использовать для предварительно отформованной заготовки, где такая оболочка является нежелательной; следовательно, эти барьерные материалы дают возможность селективно образовывать плотную оболочку на поверхности предварительно отформовованной оболочки. Как правило, барьерные материалы используются только в сочетании с оксидантом паровой фазы или парообразным оксидантом, так как в противном случае селективное регулирование образования плотной оболочки на поверхности предварительно отформованной заготовки можно легко и просто осуществить за счет соответствующего позиционирования имеющегося оксиданта, например твердого или жидкого оксиданта. В качестве барьера можно использовать любой материал, соединение, элемент, композицию и т. д., которые в конкретных условиях процесса обработки поддерживают и сохраняют определенную целостность и не являются летучими. Предпочтительно, чтобы такие материалы и соединения были проницаемыми для парообразного оксиданта при одновременном сохранении своей способности локальным образом замедлять, стравливать, прекращать, мешать, предотвращать и т. д. непрерывный рост продукта реакции окисления. В качестве пульпы или пасты, которая наносится на поверхность наполнительного материала, обычно используются сульфат кальция (чистый полуводный гипс), силикат кальция, портландцемент и их смеси. Эти барьерные материалы также могут включать в себя соответствующий горючий или летучий материал, который при нагревании улетучивается, материал, который при нагревании распадается, чтобы гарантировать образование повышенной пористости и проницаемости барьерного устройства. Барьерный материал может включать в себя микрочастицы соответствующего огнеупора, чтобы уменьшить возможное усыхание и сжатие, а также и возможное образование трещин, которые в противном случае могут иметь место в течение процесса обработки. Особенно желательно использование таких микрочастиц, коэффициент расширения которых в основном идентичен коэффициенту расширения слоя наполнителя. Например, если предварительно отформованная заготовка состоит из алюминия, а полученная керамика состоит из оксида алюминия, тогда упомянутый барьерный материал можно смешивать с микрочастицами оксида алюминия, размер которых желательно поддерживать в диапазоне примерно 20-1000 меш.

П р и м е р 1. В соответствии с данным изобретением процедура изготовления керамической композитной или композиционной облицовки для выхлопного отверстия поршневого двигателя выглядит следующим образом.

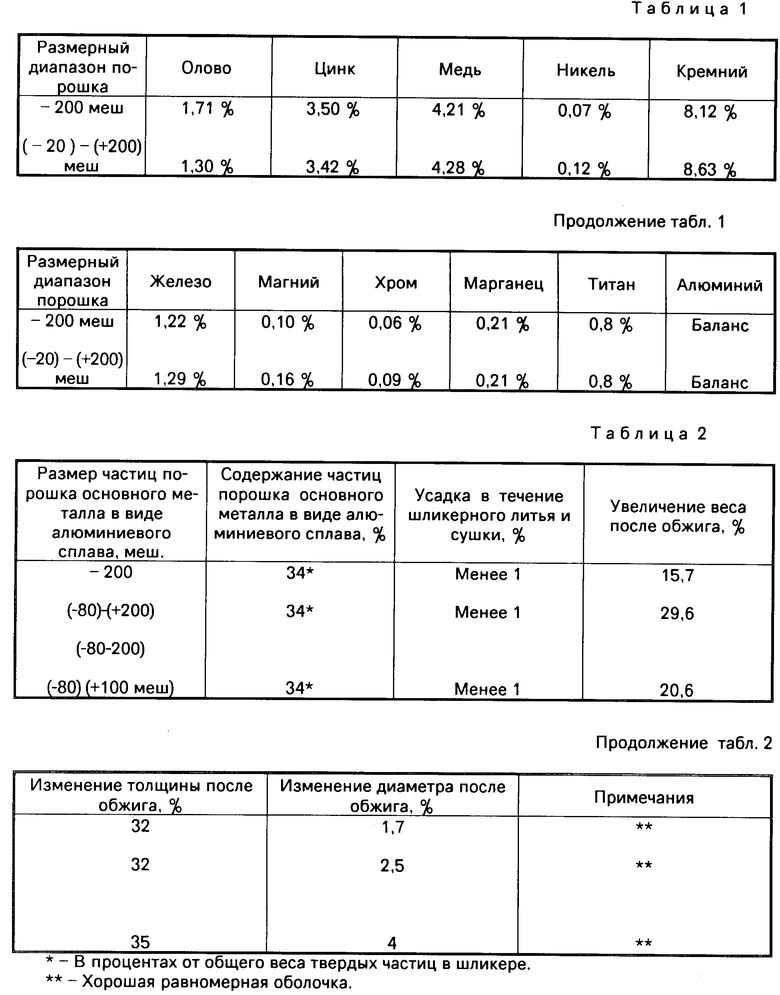

Шликер оксида алюминия приготовляли путем смешивания 245 ч. оксида алюминия А-17(Алкоа) с 60 ч. воды в сдвигающем смесителе. Чтобы лучше диспергировать оксид алюминия, постепенно и медленно добавляли на каждые 300 г смеси или загрузки (фирма "Р.Т.Вандербилт Ко.", Нормалк, СТ 06855) семь капель Дарван-7. Перемешивание продолжали в течение 2 ч, т.е. до момента получения хорошего шликера. Затем хранили шликер на двух валиках, чтобы он постоянно находился в состоянии перемешивания. Перед моментом непосредственного шликерного литья его помещали в морозильник, чтобы охладить шликер до 0оС по стоградусной шкале. Охлаждение шликера сводит на нет возможность протекания реакции между порошком сплава алюминия, который в данном примере используетcя в качестве основного металла, и водой. После охлаждения шликера до 0оС его вынимали из морозильника и добавляли в него 126 ч. порошка алюминиевого сплава с размером частиц в 200 меш (составы показаны в табл.1) и перемешивали примерно в течение 20 с. После этого шликер с содержанием порошкообразного основного металла на основе сплава алюминия заливали в форму из чистого полуводного гипса, полость которой имела форму, точно соответствующую форме облицовки выхлопного отверстия поршневого двигателя, и в течение примерно 40 с осушали шликер, чтобы в конечном итоге получить предварительно отформованную заготовку толщиной в 3,6 мм. Затем эту заготовку вынимали из формы и высушивали в печи при 80оС в течение 24 ч. В течение шликерного литья и сушки усадка предварительно отформованной заготовки составляет менее 1% . Затем заготовку в течение 12 ч постепенно нагревали до 1000оС (в атмосфере воздуха) и выдерживали при этой температуре в течение 30 ч. Затем в течение 6 ч температуру повышали до 1300оС и выдерживали заготовку при этой температуре в течение 12 ч. Далее в течение 20 ч температуру понижали до комнатной.

Образуемая в результате конечная композитная облицовка выхлопного отверстия имела на внутренней и внешней поверхностях плотную оболочку равномерной толщины в 0,2-0,3 мм вместе со стенкой пористого сердечника. Из-за окисления основного металла воздухом в течение цикла обжига предварительно отформованная заготовка увеличивала свой вес на 16,7%. Толщина детали или части увеличивалась с 3,6 мм на стадии предварительного формования до 4,6 мм в конечной детали или части.

П р и м е р 2. В этом примере описывается способ образования плотной оболочки на теле, изготовленном из содержащего реакционный наполнитель шликера (каолин ЕРК), который использовали вместе с порошкообразным основным металлом на основе алюминия.

70 ч. каолина ЕРК (поставляет фирма "Феодспар корпорейшен", Эдгар, Флорида) смешивали с 30 ч. воды в смесителе, а затем в течение 2 ч. перемешивали эту смесь при высокой скорости сдвига. Для лучшего диспергирования каолина в смесь добавляли примерно 12 капель Дарвана-7 на каждый 300 г загрузки. После окончательного приготовления шликера 100 его частей смешивали с 70 ч. порошкообразного алюминиевого сплава с размером частиц от -80 до +100 меш, использовали тот же состав порошка с размером частиц от -80 до +200 меш, что и в примере 1, в течение 20 с. Шликер заливали на плоскую тарелку из чистого полуводного гипса с конечным образованием диска толщиной в 3-4 и диаметром в 25,4 мм. Затем отлитый таким образом диск высушивали при 80оС в течение 24 ч, обжигали в печи при 1000оС в течение 24 ч (в атмосфере воздуха). После обжига полученный образец демонстрировал наличие пористого сердечника, поры которого имели приблизительно тот же размер и форму, что и частицы порошка алюминиевого сплава, который в данном случае выступает в качестве предшественника или исходного металла; образец имел плотную оболочку. Толщина плотной оболочки была равна примерно 0,2 мм. Рентгеновский анализ показал, что это тело содержало альфа-Аl2O3 и алюминиевый сплав.

П р и м е р 3. В этом примере описывается и доказывается, что образование плотной оболочки не зависит от размера частиц порошкообразного основного металла. Алюминиевый шликер приготовляли путем смешивания 245 ч. А-17 и 60 ч. воды в сдвиговом смесителе. Чтобы гарантировать лучшее диспергирование оксида алюминия, на каждые 300 г загрузки добавляли 7 капель Дарвана-7 (изготовитель фирма "Р.Т.Вандербилт ко", Норвок, СТ 06855). С целью получения оптимальной консистенции смеси шликера перемешивание продолжается 2 ч. Чтобы поддержать шликер в подвижном состоянии (в состоянии перемешивания), его хранили на двух валиках. Перед моментом непосредственного шликерного литья смесь помещали в морозильник, чтобы охладить ее до 0оС. После охлаждения шликера до 0оС его вынимали из морозилки и всю загрузку разделяли на три части. Частицы порошкообразного алюминиевого сплава (126 ч. порошкообразного алюминиевого сплава на 300 ч. шликера) трех различных размеров (-200 меш. , -80+200 меш. и -80+100 меш., состав которых приводится в примере 1) добавляли в индивидуальные загрузки и служили в качестве основного металла. Шликеры с порошкообразным алюминием смешивали в течение 20 с, а затем методом шликерного литья в формах из чистого полуводного гипса получали облицовочный материал для выхлопного отверстия. Шликер осушали в течение 40-70 с. Полученные в результате шликерного литья предварительно отформованные заготовки вынимали из формы и высушивали при 80оС в течение 24 ч. Предварительно отформованные заготовки загружали в печь, температуру которой в течение 12 ч постепенно повышали до 1000оС. Температуру печи в 1000оС поддерживали в течение 20 ч, а затем в течение 6 ч постепенно повышали ее до 1300оС. После выдерживания заготовок при 1300оС в течение 12 ч температуру понижали в течение 20 ч до комнатной.

Результаты этого эксперимента суммированы в табл.2.

П р и м е р 4. В этом примере доказывается важность выбора правильной пропорции сплава основного металла по отношению к наполнителю для образования плотной оболочки.

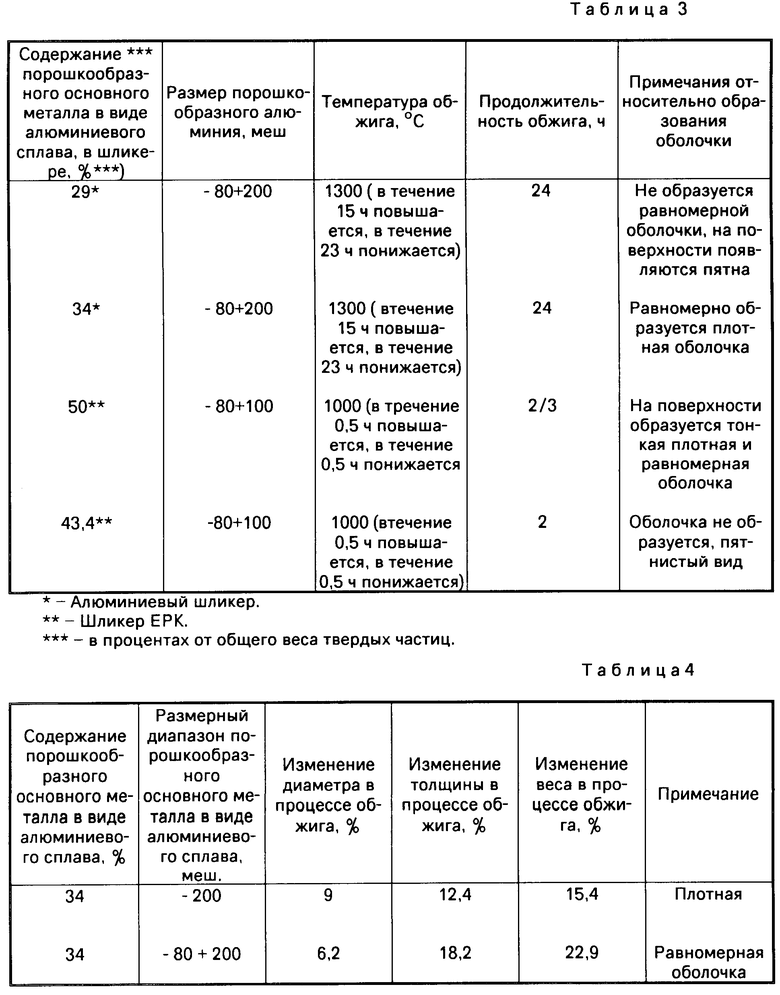

Приготовляли два шликера, один из которых содержал оксид алюминия (А-17, "Алкоа"), а другой - каолин ЕРК (выпускает фирма "Феодспар корпорейшен", Эдгар, штат Флорида, 32049). Шликер оксида алюминия приготовляли путем смешивания 245 ч. А-17 с 60 ч. воды. Процесс диспергирования оксида алюминия ускоряли за счет добавления 7 капель Дарвана-7 (выпускает фирма "Р.Т. Вандербилт, ко", Норволк, СТ) нра каждые 300 г загрузки. Шликер ЕРК приготовляли путем перемешивания 70 ч. ЕРК с 30 ч. воды. В качестве диспергирующего вещества в этом шликере также использовали фирменное вещество Дарван-7 (12 капель на каждые 300 г загрузки). Полученные таким образом шликеры тщательно перемешивали в течение примерно 2 ч при высокой скорости сдвига массы, а затем переносили на два валика, на которых шликеры находились в постоянном движении или перемешивании. Перед непосредственным моментом шликерного литья порошкообразный основной металл в виде алюминиевого сплава [состав по примеру 1 для частиц размером (-80)-(+200 меш.] смешивали со шликерами, после чего шликеры тут же ее заливали в формы из чистого полуводного гипса и после осушения в течение 40 с получали предварительно отформованную заготовку толщиной в 3-4 мм. В табл.3 суммированы данные относительно пропорции порошкообразного алюминиевого сплава и температур обжига.

В ходе проведения этого эксперимента было установлено, что в случае использования пропорции порошкообразного основного металла на основе алюминиевого сплава в 29% (от общего веса твердых частиц) в шликере оксида алюминия не происходит образования плотной оболочки, однако равномерная плотная оболочка образуется в том случае, когда содержащий 34% металлического порошка того же сплава шликер подвергался процедуре обжига идентичным образом.

Подобный феномен наблюдали и с содержащими ЕРК шликерами. Оболочка не образуется в том случае, когда пропорция порошкообразного основного металла в виде алюминиевого сплава составляла 43,4% от общего веса твердых частиц. Полученное в данном случае тело имело пятнистый внешний вид. Однако если полученное в результате шликерного литья тело содержало 50% того же порошкообразного основного металла и обжигалось в идентичных условиях, но в течение более коротких промежутков времени (например, 2 ч, а не 1/3 ч), то в этом случае происходило образование равномерной плотной оболочки.

П р и м е р 5. Этот пример доказывает, что образование плотной оболочки также происходит и в спрессованной или уплотненной предварительно отформованной заготовке. Можно сделать вывод, что способ образования предварительно отформованных заготовок (например, метод шликерного литья в предыдущих примерах и метод прессования в этом примере) не является критическим фактором для образования и развития слоя плотной оболочки.

В данном случае 66% оксида алюминия А-17 ("Алкоа") смешивали индивидуально с порошкообразными алюминиевыми основными металлами (использовали тот же сплав, что и в примере 1) двух размерных диапазонов (-200 меш и -80+200 меш). Перемешивание осуществляли в ступке с помощью песта в течение 30 мин или до момента образования равномерной смеси. Полученные таким образом смеси прессовали под давлением в 10000 фунтов на кв. дюйм (703,1 кг/см2) без использования каких-либо связующих агентов с конечным образованием гранул диаметром 1 дюйм (25,4 мм) и толщиной 0,5 мм. Для образования гранул использовали стальную пресс-форму. Полученные таким образом заготовки или тела размещали затем на огнеупорной алюминиевой плите и обжигали. Использовали следующий режим обжига: сперва в течение 12 ч повышали температуру тел до 1000оС, выдерживали их при этой температуре, затем в течение 6 ч температуру повышали до 1300оС, выдерживали их при этой температуре в течение 12 ч и охлаждали до комнатной температуры в течение 20 ч. Полученные в ходе этого эксперимента результаты приводятся в табл.4.

П р и м е р 6. Этот пример доказывает, что плотная оболочка образуется в случаях, когда керамическое тело содержит более одной керамической фазы и является еще одним примером использования реакционного наполнителя в предварительно отформованной заготовке.

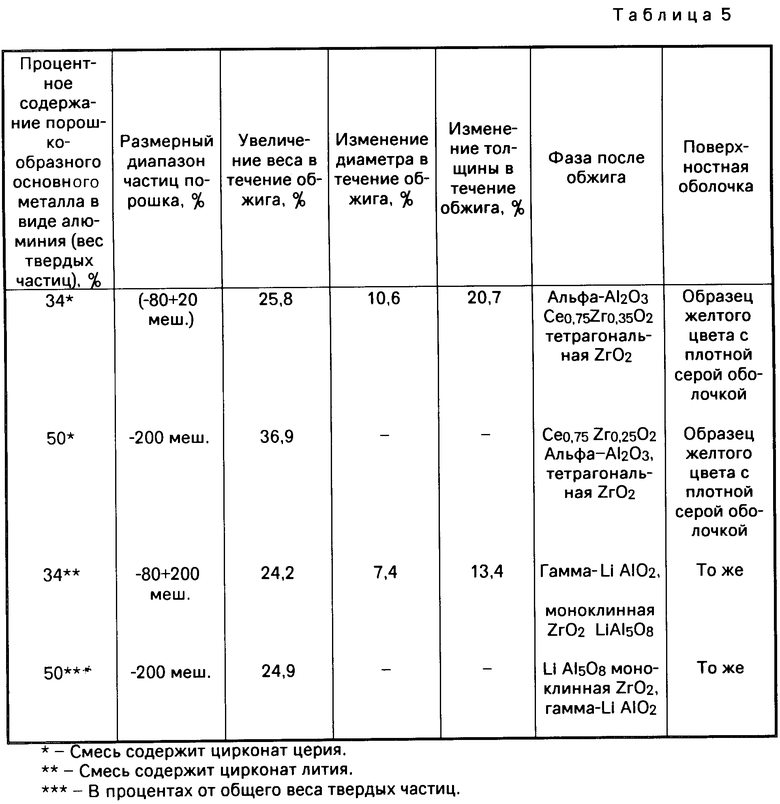

В данном случае цирконат церия и цирконат лития (размер частиц равен -200 меш. , выпускает фирма "Электроник спейс продуктс, интернейшенел" Вестлейк, СА, Калифорния 91362) индивидуально смешивали в заранее установленных пропорциях (см. табл.5) с порошкообразным основным металлом в виде алюминиевого сплава (используется тот же сплав, что и в примере 1). Полученные таким образом смеси тщательно перемешивали в агатовой ступке в течение 30 мин. Затем эти смеси прессовали в механическом прессе под давлением 10000 фунтов на кв. дюйм (703,1 кг/см2) без использования какого-либо смазочного вещества и с конечным образованием гранул диаметром в 1 дюйм (25,4 мм). Образованные таким образом гранулы затем обжигали в атмосфере воздуха. Цикл обжига состоял из следующих этапов: в течение 12 ч повышали температуру печи до 1000оС, выдерживание при этой температуре в течение 24 ч, повышение температуры печи с 1000 до 1300оС в течение 6 ч, выдерживание при температуре 1300оС в течение 12 ч и охлаждение с 1300оС до комнатной температуры в течение 20 ч.

Полученные при этом результаты приводятся в табл.5.

В ходе проведения этого эксперимента было установлено, что серая оболочка из альфа-оксида алюминия, содержащего какой-то металл, образуется в том случае, когда происходит обжиг смесей с содержанием 34 и 50% порошкообразного основного металла в виде алюминиевого сплава двух размерных диапазонов и цирконата церия. Внутренняя часть полученных в результате подобной обработки тел была очень пористой и не содержала обнаруживаемых с помощью метода рентгеновской диффракции количеств либо алюминия, либо кремния. Было установлено, что композитные тела, полученные с использованием цирконата церия, который вводился в предварительно отформованную заготовку, имеют альфа-Аl2O3, Се0,74Zr0,25O2 и тетрагональный диоксид циркония. Было также установлено, что композитные тела, полученные с использованием Li2ZrO3 (это соединение вводили в предварительно отформованную заготовку), содержат в конечном продукте гамма-LiAlO2, моноклинную ZrO2 и LiAl5O8.

П р и м е р 7. Этот пример доказывает, что образование плотной оболочки может селективно или избирательно осуществляться на композитном теле или изделии за счет использования барьерного материала, который исключает возможность нежелательного образования оболочки на выбранных поверхностях предварительно отформованной заготовки при экспериментальных условиях.

В ходе выполнения этого эксперимента с помощью описанной в примере 3 процедуры изготавливали два идентичных тела предварительно отформованной заготовки, которые предназначались для использования в качестве облицовки выхлопного отверстия в поршневых двигателях. Обе облицовки для выхлопного отверстия содержали 34% порошкообразного алюминиевого сплава с размером частиц -200 меш. (тот же сплав, что и в примере 1). Одну из предварительно отформованных заготовок покрывали пульпой (суспензией), состоящей из чистого полуводного гипса и содержащей 30% диоксида кремния в виде мелких твердых частиц 500, которые в данном случае выполняют функцию барьера или препятствия роста и развития оболочки, что обуславливается фактом неспособности алюминиевого сплава увлажнять этот барьерный материал. Упомянутое покрытие наносили на внутреннюю поверхность предварительно отформованной заготовки, тогда как внешняя поверхность оставалась непокрытой. Ни одна из поверхностей второй предварительно отформованной заготовки не покрывалась упомянутым барьерным материалом. Обе предварительно отформованные заготовки устанавливали на огнеупорной алюминиевой плите и обжигали в атмосфере воздуха. Режим обжига включал в себя следующие этапы: сперва заготовки нагревали до 1000оС в течение 18 ч, затем выдерживали их при этой температуре в течение 20 ч, после температуру печи понижали до комнатной в течение 10 ч. После завершения процедуры обжига было установлено, что первая предварительно отформованная заготовка образовывала пористое тело с плотной равномерной оболочкой на своей внешней поверхности (эта поверхность не покрывалась барьерным материалом), а на внутренней поверхности, которая предварительно покрывалась барьерным материалом, не происходило образования оболочки. Контрольная предварительно отформованная заготовка, которая не имела на своих поверхностях барьерного материала, имела плотную и равномерную оболочку на обеих поверхностях и пористый сердечник.

П р и м е р 8. Этот пример доказывает, что образованная с плотной оболочкой облицовка для выхлопного отверстия обладает достаточной прочностью, чтобы выдерживать усилия и напряжения в процессе заливки алюминиевого сплава вокруг нее; это свойство может оказаться желательным в процессе изготовления головки цилиндров двигателей.

Чтобы получить облицовку для выхлопного отверстия с плотной оболочкой, 245 ч. оксида алюминия А-17 смешивали с 60 ч. воды в специальном смесителе и при высокой скорости сдвига. В процессе перемешивания в смесь постепенно добавляли 7 капель Дарвана-7 на каждые 300 г загрузки. Полученную таким образом смесь перемешивали в течение 2 ч, а затем переносили на два валика, где она непрерывно поддерживалась в подвижном (перемешивающем) состоянии. Непосредственно перед моментом шликерного литья шликер устанавливали в морозильник с целью его охлаждения до 0оС. После охлаждения шликера его смешивали со 135 ч. алюминиевого порошка с размером частиц -80+100 меш. (загрузка сплава с размером частиц -80+200 меш. из примера 1) в течение 20 с. Затем шликер сразу же заливали в форму из чистого полуводного гипса и осушали в течение 40 с. В результате этого процесса обработки получали предварительно отформованную заготовку толщиной 3,8 мм и с внешним диаметром в 39,2 мм. Предварительно отформованную заготовку вынимали из формы и высушивали в течение 24 ч при 80оС. Высушенную таким образом предварительно отформованную заготовку устанавливали на огнеупорную алюминиевую плиту и обжигали в атмосфере воздуха. Процесс обжига вели следующим образом: подъем температуры до 1000оС - в течение 12 ч, выдержка заготовки при 1000оС - в течение 48 ч, подъем температуры от 1000 до 1300оС - в течение 12 ч и охлаждение от 1300оС до комнатной температуры - в течение 20 ч.

После обжига было установлено, что изготовленная по предлагаемому способу композитная керамическая облицовка для выхлопного отверстия имела плотную оболочку толщиной в 0,2-0,3 мм как на внутренней, так и на внешней своей поверхности. Диаметр выхлопного отверстия увеличился с 39,2 до 39,9 мм, тогда как толщина увеличилась с 3,8 до 4,4 мм.

Затем этот керамический композитный материал повторно нагревали до 400оС и устанавливали его в стальную форму. Вокруг выхлопного отверстия заливали расплавленный алюминиевый сплав номинально того же состава, который приводится в примере 1, причем температура расплавленного алюминия была равна 700оС. Полученной таким образом отливке давали возможность остыть, а затем вынимали ее из формы. Облицовка выхлопного отверстия не имела трещин или деформаций, что указывает на вполне достаточную прочность облицовки для выдерживания всех напряжений, которые встречаются в процессе литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1987 |

|

RU2019533C1 |

| Способ изготовления изделий из керамического композиционного материала | 1987 |

|

SU1809827A3 |

| Способ получения металлокерамической массы | 1987 |

|

SU1836472A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2040509C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| Способ получения изделий, содержащих композицию с металлической матрицей | 1989 |

|

SU1797603A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| Способ изготовления композиционного материала | 1987 |

|

SU1828463A3 |

Изобретение относится к способам изготовления керамических композитных изделий, имеющих пористый сердечник с плотным поверхностным слоем, образующим единое целое с сердечником, которые могут быть использованы в горячих зонах двигателей внутреннего сгорания (вкладыши или облицовка, камеры сгорания, выхлопные отверстия и т.д.). Способ заключается в смешивании инертного или реакционно-способного наполнителя с порошком по крайней мере одного металла из группы Al, Si, Sn, Ti, Zr, Hf, формовании заготовки, ее нагреве в реакционной атмосфере до температуры, превышающей точку плавления металла, но меньшей точки плавления продукта взаимодействия металла с реакционной средой. При этом используют смесь по крайней мере 30% основного металла с инертным наполнителем и по крайней мере 50% основного металла с реакционным наполнителем. Заготовка имеет предпочтительный объем пор 25 - 45%. После нагрева проводят выдержку в течение времени, достаточного для заполнения объема пор заготовки основным металлом и продуктом его взаимодействия с реакционной средой и образования на поверхности заготовки плотного слоя из продукта реакции. В качестве основного металла может быть использован алюминий, легированный по крайней мере одним элементом из группы Mg, Zn, Si, Ge, Sn, Pb, B, Na, Li, Ca, P, V, РЗЭ. По крайней мере на часть поверхности заготовки может быть нанесено барьерное средство из группы сульфат или силикат кальция, портландцемент, полуводный гипс, волластонит или их смесь. В качестве реакционной среды используют азотсодержащий или кислородсодержащий газ.

| Патент Великобритании N 1058164, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

1994-08-30—Публикация

1987-07-21—Подача