Изобретение относится к отвержденным фторэластомерам, имеющим замечательные уплотняющие свойства, измеренные при высокой температуре, такие как остаточная деформация при сжатии на кольцевой прокладке, которая ниже чем 20%, как определено здесь далее.

Особенно важно, что отвержденные фторэластомеры настоящего изобретения, которые находят применение при изготовлении кольцевой прокладки, имеют указанные значения остаточной деформации при сжатии без требующихся длительных времен последующего отверждения, обычно используемых в производственной практике. Результаты являются еще более удивительными, если учитывать, что время, необходимое для получения вышеуказанных значений остаточной деформации при сжатии, равняется 30' или меньше по сравнению с обычно используемыми 24 часами.

Кроме того, следует отметить, что уже после прессования, как указано здесь ниже, значения остаточной деформации при сжатии являются уже достаточно низкими для многих применений.

Хорошо известно, что одно из наиболее важных применений фторэластомеров связано с изготовлением кольцевых прокладок. Их получают из фторэластомерных сополимеров, содержащих мономерные единицы, полученные из винилиденфторида (ВДФ), гексафторпропена (ГФП) и необязательно тетрафторэтилена (ТФЭ).

Коммерческие продукты, использованные для этой цели, имеют высокие эластомерные характеристики при низкой и при высокой температурах и показывают хорошую обрабатываемость, таким образом они могут быть легко отлиты прессованием с автоматическими циклами.

ВДФ-содержащие фторэластомеры показывают низкие значения остаточной деформации при сжатии, даже ниже чем 20%. Однако они требуют длительного времени последующего отверждения, главным образом в пределах 24 часов при температуре 250oС. Этот недостаток нынешних ВДФ-содержащих фторэластомеров заключается в том, что невозможна автоматизация производственных циклов литья прессованием и последующего отверждения из-за того, что чрезмерно длинны времена пребывания в непрерывных печных устройствах.

Ощущалась необходимость иметь доступные ВДФ-содержащие фторэластомеры для изготовления кольцевой прокладки, требующие очень короткие времена последующего отверждения, по крайней мере меньше чем или равные 30', для того, чтобы сделать возможными автоматические производственные циклы, как было упомянуто выше.

Фторэластомеры, имеющие времена последующего отверждения 1 час, полученные пероксидным отверждением, известны из предшествующего уровня знаний. В частности, смотри заявку на Европейский патент ЕР 661304, которая описывает терполимеры, основанные на ВДФ, ГФП и/или перфторалкилвинилэфирах и ТФЭ, показывающие низкие остаточные деформации при сжатии, но не ниже 20. Эти более низкие величины остаточной деформации при сжатии получают только тогда, когда терполимер имеет высокое содержание фтора (выше чем 68% по весу). Остаточная деформация при сжатии, получаемая при использовании ВДФ/ГФП сополимера и/или перфторалкилвинилэфира в отсутствии ТФЭ термономера, показывает более высокие значения остаточной деформации при сжатии и при любом соотношении выше чем 20%.

Было желательно обнаружить отверждающийся по ионному механизму ВДФ-содержащий сополимер с хорошими низкотемпературными свойствами, который может быть обработан по менее дорогой технологии без использования пероксидного отверждения, которое, как хорошо известно, представляет значительные трудности в течение трансформационного цикла. В частности, пероксидное отверждение является более трудным и требует сочетания приемов из-за нестабильности пероксида помимо проблем с вредными токсичными выделениями в течение отверждения.

Принимая во внимание предшествующий уровень знаний по отверждению по ионному механизму, не существует указаний, как уменьшить время последующего отверждения до величины ниже чем 30' для того, чтобы использовать вышеупомянутые непрерывные автоматические производственные циклы для формованных производственных изделий.

Например, в US патенте 4123603 и ЕР 445839 на имя заявителя описаны терполимеры, образованные из ВДФ, ГФП и ТФЭ звеньев в очень узких концентрационных пределах. Они отверждаются по ионному механизму, показывая удовлетворительную комбинацию свойств при высокой и при низкой температурах, и в то же время имеют хорошую обрабатываемость, особенно что касается освобождения из формы после отверждения. По этой причине они особенно подходят для производства кольцевых прокладок.

Однако такие терполимеры имеют недостаток из-за необходимости длительных времен последующего отверждения для получения производственных изделий с хорошими конечными свойствами и, в частности, остаточной деформацией при сжатии.

Из предшествующего уровня знаний, указанного выше, возможно получение значительно низких значений остаточной деформации при сжатии при высоких температурах ниже чем 20%. В частности, такие сополимеры способны удовлетворять коммерческим спецификациям, таким как "Military Specification (MIL-R-83248B)", согласно которой максимальное значение, требуемое для остаточной деформации при сжатии при 200oС в течение 70 часов, равно 20%. Следует заметить, что вышеупомянутые хорошие значения остаточной деформации при сжатии получают только после длительных времен последующего отверждения: 250oС в течение 24 часов.

Объектом настоящего изобретения являются винилиденфторид (ВДФ) и гексафторпропен (ГФП), содержащие отвержденные по ионному механизму сополимеры, представляющие высокостабильную сетчатую структуру, дающие отвержденный материал, но требующие очень маленькое или практически нулевое время последующего отверждения (при любом соотношении меньше чем 30 минут) для получения значения остаточной деформации при сжатии ниже чем 20%; сополимер, перед отверждением приходящий из реактора полимеризации и после латексной коагуляции, промывания и высушивания, становится высокостабильным к термической деградации, и сополимер, когда подвергается термической обработке при температуре 250oС в течение 1 часа, не показывает при FT-IR анализе присутствие пиков, и/или полос, и/или галогенов двойной связи -CH=CF- на частоте 1720 см-'; более того сополимер, перед отверждением подвергаясь гельпроникающей хроматографии (ГПХ), показывает количество менее чем 3% по весу, предпочтительно ниже чем 2.5% по весу, полимерных фракций, имеющих молекулярный вес ниже чем 10000, когда вязкость по вискозиметру Муни (ML 1+10 при 121oС) равна 20, и ниже чем 0.5% по весу, когда вязкость по вискозиметру Муни равна 50.

Вязкость по вискозиметру Муни, указанная выше, определяется в соответствии с ASTM D 1646-82.

Измерение посредством гельпроникающей хроматографии (ГПХ) молекулярно-массового распределения выполняется согласно следующему:

Использованное оборудование:

Насос: Waters-Mod.590

Детектор: показатель преломления (HP 1047A)

Колонки: предколонка плюс 4•106 Ангстрем (А), 105 А, 104, 103 А, (ультрастирагель) колонки

Инжекция: инжектор (Rheodyne 7010)

Условия проведения:

Элюент: тетрагидрофуран (ТГФ)

Скорость расхода элюента: 1 см3/мин

Концентрация образца: 0.5% по весу

Петля инжекции: 200 микролитров (μl)

Температура: 30oС

Способ получения системных данных:

программное обеспечение Waters Millenium 2010 (2.15)

Калибровочную кривую получают фракционированием Tecnoflon® сополимера ВДФ/ГФП (80/20 по молям) в растворе ТГФ.

Процессы коагуляции, промывки и сушки полимера из полимеризационного латекса следующие:

добавление электролитического агента (сульфата алюминия) в количестве 5 г/л латекса; 6 промываний деминерализованной водой (каждое промывание проводят 1 л воды на л исходного латекса); высушивание в печи при 80oС в течение 24 часов.

Вообще, вязкость по вискозиметру Муни сополимера перед отверждением и без добавления отверждающих ингредиентов, как упомянуто здесь ниже, который может быть использован в вышеупомянутой инжекции и процессах прямого прессования, составляет от 15 до 150, предпочтительно от 20 до 100.

Отверждающиеся фторэластомеры, объект настоящего изобретения, получают с использованием в качестве радикального инициатора органического пероксида, который может быть выбран, в частности, из:

(a) диалкилпероксидов, где алкил имеет от 1 до 12 углеродных атомов, например, двутретичный бутилпероксид (ДТБП);

(b) диалкилпероксидикарбонатов, где алкил имеет от 1 до 12 углеродных атомов, например, диизопропилпероксидикарбонат;

(c) диацилпероксидов, где ацил имеет от 2 до 12 углеродных атомов, например, диацетилпероксид;

(d) сложных пероксиэфиров, имеющих от 3 до 20 углеродных атомов, например третбутилпероксиизобутират.

Способ получения фторэластомеров изобретения включает сополимеризацию соответствующих мономеров в водной эмульсии в присутствии органического пероксида, как упомянуто выше. Полимеризация в эмульсии может быть проведена согласно известным методам, таким как, например, описаны в Kirk Othmer, Encyclopaedia of Chemical Technology, vol.8, pages 500 and seq., 1979.

Температура способа заключена между 100 и 150oС, предпочтительно между 105 и 130oС. Он может проводиться при давлениях между 10 и 100 бар, предпочтительно между 20 и 50 бар.

Как известно, метод эмульсионной полимеризации требует присутствия поверхностно-активного вещества. Особенно предпочтительными являются, по крайней мере, частично фторированные поверхностно-активные вещества, соответствующие общей формуле

Rf-X-M+,

где Rf означает (пер)фторалкильную цепь C5-C6 или (пер)фторполиоксиалкиленовую цепь, Х- означает -СОО- или -SO3-, М+ выбран из: H+, NH4+, иона щелочного металла. Среди обычно наиболее используемых мы можем упомянуть: перфтороктаноат аммония, (пер)фторполиоксиалкилены, терминированные одной или более карбоксильными группами, необязательно образующие соли с натрием, аммонием и щелочными металлами, предпочтительно натрием, частично фторированные алкилсульфонаты. Смотри, например, US патент 4524197.

Агенты переноса цепи, выбранные из обычно наиболее используемых в синтезе фторэластомеров, могут быть добавлены в реакционную смесь. Мы можем упомянуть: водород, углеводороды, имеющие от 1 до 12 углеродных атомов, например метан, этан, метилциклопентан; хлор(фтор)углероды, имеющие от 1 до 10 углеродных атомов, необязательно содержащие водород, например хлороформ, трихлорфторметан; сложные эфиры, спирты, простые эфиры, имеющие от 1 до 12 углеродных атомов, например этилацетат, диэтилмалонат, диэтилэфир, изопропанол и т.п.

Другие агенты переноса цепи могут быть в основном использованы как регуляторы молекулярного веса. Среди них включены иодированные и/или бромированные агенты переноса цепи, такие как, например, соединения общей формулы Rfb(I)x(Br)y (Rfb= перфторированный углеводородный радикал, содержащий от 1 до 8 углеродных атомов, х, у = целые числа, заключенные между 0 и 2, по крайней мере, с х или у = 1 и х+у ≤2).

Если желательно, могут быть использованы иодиды и/или бромиды щелочных или щелочно-земельных металлов согласно заявке на Европейский патент 407937, которые не являются агентами переноса цепи.

После того как полимеризация в эмульсии завершена, фторэластомер выделяют из полимерного латекса известными методами, такими как коагуляция добавлением электролитов или охлаждение. Подробный способ был описан выше.

Получение фторэластомеров, объект настоящего изобретения, может быть благоприятно проведено в присутствии микроэмульсий перфторполиоксиалкиленов согласно US патенту 4864006, или также микроэмульсий фторполиоксиалкиленов, имеющих гидрогенированные концы и/или гидрогенированные повторяющиеся звенья согласно Европейскому патенту 625526.

Полимеризация может быть благоприятно проведена при использовании эмульсии или дисперсии перфторполиоксиалкиленов и воды согласно методу, описанному в US патенте 4789717.

Эмульсии и дисперсии перфтороксиалкиленов и воды, описанные, например, в заявках на Европейский патент 196904, 280312 и 360292, могут быть использованы.

Фторэластомеры, объект настоящего изобретения, включают ВДФ-сополимеры с ГФП. Типичные фторэластомерные сополимерные составы следующие:

ВДФ 60-85% по молям, ГФП 15-40% по молям, предпочтительно ВДФ 75-80% по молям, ГФП 20-25% по молям.

Помимо сополимеров, также могут быть получены терполимеры или тетраполимеры, имеющие необходимые характеристики, указанные выше для ВДФ/ГФП сополимеров. Тетрафторэтилен (ТФЭ), (пер)фторалкилвинилэфиры (ПАВЭ) CF2= CFORfa, где Rfa означает (пер)фторалкил C1-С6, например перфторметилвинилэфир, могут быть использованы как термономеры.

Подходящие составы следующие:

ВДФ 60-75% по молям

ГФП 12-22

ПАВЭ 0-5

ТФЭ 3-20

Когда присутствует ПАВЭ, в основном это частично замещенный ГФП.

Также небольшое количество звеньев, полученных из фторированного бис-олефина, может присутствовать в полимере, как описано в заявке на Европейский патент ЕР 661304 на имя заявителя, приведенной здесь как ссылка; количество бис-олефина в основном заключено между 0.01-1% по молям.

Фторэластомеры, объект настоящего изобретения, могут также содержать звенья, полученные из нефторированных этиленненасыщенных мономеров, в частности нефторированных олефинов (Ol) C2-C8, в количестве, в основном заключенном между 0-10% по молям, таких как, например, этилен и пропилен, предпочтительно этилен.

Фторэластомеры, предмет настоящего изобретения, отвержденные по ионному механизму, известны из предшествующего уровня знаний.

В процессе поперечной сшивки используют отверждающие и ускоряющие агенты, хорошо известные из предшествующего уровня знаний. Количество ускоряющего агента заключено между 0.05-5 phr, отверждающего агента - между 0.5-15 phr, предпочтительно 1-6 phr. Например, как отверждающие агенты, ароматические или алифатические полигидроксильные соединения или их производные могут быть использованы, как описано, например, в ЕР 335705 и US 4233427. Среди них, в частности, могут быть упомянуты: да-, три- и тетрагидроксибензолы, нафталины или антрацены; бисфенолы, в которых два ароматических кольца связаны друг с другом через бивалентный алифатический, циклоалифатический или ароматический радикал, или через атом кислорода или серы, или также карбонильную группу. Ароматические кольца могут быть замещены одним или более атомами хлора, фтора, брома или карбонилами, алкилами, ацилами. В частности, бисфенол AF предпочтителен. Как ускоряющие агенты мы можем упомянуть, например: четвертичные аммониевые или фосфониевые соли (смотри, например, ЕР 335705 и US 3876654); аминофосфониевые соли (смотри, например, US 4259463); фосфораны (смотри, например, US 3752787); иминосоединения, описанные в ЕР 182299 и ЕР 120462 и т.д. Четвертичные аммониевые или фосфониевые соли и аминофосфониевые соли являются предпочтительными.

Вместо использования ускоряющего и отверждающего агентов отдельно аддукт двух соединений в молярном соотношении от 1:2 до 1:5, предпочтительно от 1:3 до 1:5, может быть использован в количестве от 1 до 5 phr (от 2 до 4.5 предпочтительно). Ускоряющий агент является одним из ониево-органических соединений, имеющих положительный заряд, как было упомянуто выше. Отверждающий агент выбирают среди соединений, указанных выше, в частности ди- или полигидроксильных, или ди- или политиольных. Аддукт получают плавлением продукта реакции между ускоряющим и отверждающим агентами в указанном молярном соотношении или плавлением 1:1 смеси аддукта с отверждающим агентом в указанных количествах. Необязательно там может также присутствовать избыток ускоряющего агента по отношению к его содержанию в аддукте, в основном в количестве от 0.05 до 0.5 phr.

Для получения аддукта следующие катионы особенно предпочтительны: 1,1-дифенил-1-бензил-N-диэтил-фосфоранамин и тетрабутил фосфоний или аммоний; среди анионов особенно предпочтительными являются бисфенольные соединения, в которых два ароматических кольца сшиты бивалентным радикалом, выбранным среди перфторалкильных групп от 3 до 7 углеродных атомов, и с ОН в пара-положении.

Аддукт может быть получен следующим образом.

Поперечно-сшивающий агент, такой как полигидроксильное или политиольное соединение, реагирует в водном растворе или в подходящем растворителе, например метаноле, в котором ускоряющий агент растворим, на первой стадии с основным соединением (например, NaOH, КОН, Са(ОН)2 и tBuO-К+) при использовании главным образом грамм-эквивалента основного вещества на моль полигидроксильного или политиольного соединения. Продукт реакции затем реагирует во второй стадии с солью ускоряющего агента (например, хлоридом). Требуемая соль осаждается. После фильтрации и высушивания продукт расплавляется и после охлаждения затвердевает в виде хлопьев или шариков, давая аддукт, использованный в настоящем изобретении. Таким образом, приготовленный аддукт особенно подходит для своей обработки и для своего включения в поперечно-сшиваемые соединения.

Получение аддукта описано в заявке на Европейский патент ЕР 684277 на имя заявителя, приведенной здесь как ссылка.

Отверждающаяся смесь содержит, кроме того:

i) один или более неорганических кислотных акцепторов, выбранных из тех, которые известны в отверждении по ионному механизму винилиденфторидных сополимеров, в количестве 1-40 частей на 100 частей фторэластомерного сополимера;

ii) одно или более основных соединений, выбранных из тех, которые известны в отверждении по ионному механизму винилиденфторидных сополимеров, в количестве от 0.5 до 10 частей на 100 частей фторэластомерного сополимера.

Основные соединения, упомянутые в пункте ii), обычно выбраны в группе из Са(ОН)2, Sr(OH)2, Ва(ОН)2, металлических солей слабых кислот, таких как, например, карбонаты, бензоаты, оксалаты и фосфиты Са, Sr, Ba, Na и К, и смесей гидроксидов, упомянутых выше с вышеупомянутыми металлическими солями; среди соединений типа i) может быть упомянут MgO.

Указанные количества компонентов соединения соотносятся на 100 phr сополимера или терполимера изобретения. Другие стандартные добавки, такие как загустители, пигменты, антиоксиданты, стабилизаторы и т.п., могут быть добавлены в отверждающееся соединение.

Кроме того, было обнаружено, что отвержденные фторэластомеры настоящего изобретения могут находить применение также как прокладки, уплотнения для валов, рукава.

Они также подходят для прокладок с металлическими вставками, используемых для деталей больших размеров для нужд автомобильной и химической промышленности. Хорошо известно, что для деталей значительных размеров процесс последующего отверждения является чрезвычайно трудным.

Для этих применений фторэластомеры настоящего изобретения после отверждения под давлением при высокой температуре, главным образом между 170 и 230oС, показывают значения конечных свойств, таких как механические свойства и остаточная деформация при сжатии, уже соответствующие их конечным стабильным значениям. Это означает, что при высокой температуре рабочих условий, главным образом между 100 и 200oС, значения конечных свойств остаются почти неизменными. Действительно было обнаружено, что остаточная деформация при сжатии после прессования при 170oС в течение нескольких минут, в основном в пределах 10 минут, достигает величины ниже чем 30%. Это низкое значение, которое требуется для этих видов промышленных изделий. Этот результат получают без потребности в длительном времени и высокой температуре последующего отверждающего процесса.

Когда требуется более высокая химическая устойчивость, например более высокая устойчивость к полярным растворителям, могут быть использованы составы, основанные на ВДФ и других вышеупомянутых сомономерах, в смесях, имеющих содержание фтора выше чем 68% по весу.

Настоящее изобретение будет лучше иллюстрировано сейчас следующими примерами, которые имеют только показательную цель, но не ограничивают сферы настоящего изобретения.

ПРИМЕРЫ

Получение микроэмульсии.

В стеклянный реактор, оборудованный мешалкой, при мягком перемешивании следующие компоненты для получения 1 кг микроэмульсии подаются следующим образом. Соответствует объему, равному 782 мл.

1)170 мл кислоты введено в реактор, которая имеет значение средней молекулярной массы 600 и имеет формулу:

где n/m=10,

2) добавлено 170 мл 30% по объему водной эмульсии гидроксида аммония;

3) добавлено 340 мл деминерализованной воды;

4) добавлено 102 мл Galden® DO2, имеющего формулу:

СF3О(СF2-СF(СF3)O)n(СF2O)mСF2СООН,

где n/m=20, и имеющего средний молекулярный вес 450.

ПРИМЕР 1

В 21 л горизонтальный реактор, оборудованный мешалкой, работающей на 50 об/мин, помещают 15 л воды и 150 г микроэмульсии, полученной согласно описанной процедуре.

Реактор нагревают до 122oС и затем доводят до давления 35 относительных бар подачей мономеров до тех пор, пока будет получен следующий состав газовой фазы на дне реактора:

ВДФ=53% молей ГФП=47% молей.

После введения 12 г двутретичного бутилпероксида (ДТБП) начинается реакция, и давление поддерживается постоянным в течение всей полимеризации подачей смеси, состоящей из:

ВДФ=78.5% молей

ГФП=21.5% молей

После заранее установленного количества прореагировавшей мономерной смеси, соответствующего 4500 г, реакцию останавливают. Общее время полимеризации получается равным 265 минутам.

Латекс, имеющий концентрацию 271 г/л латекса, затем коагулируют с использованием электролитического агента (сульфат алюминия), промывают и высушивают при 80oС в течение 24 часов.

Полученный полимер показывает вязкость по вискозиметру Муни ML (1+10 при 121oС), равную 51.

Анализ 19F ЯМР показывает следующий состав:

79.3% по молям ГФП, 20.7% по молям ВДФ.

Другие химические, физические свойства, характеристическая вязкость и показатели полидисперсности, полученные ГПХ, представлены в табл. 1.

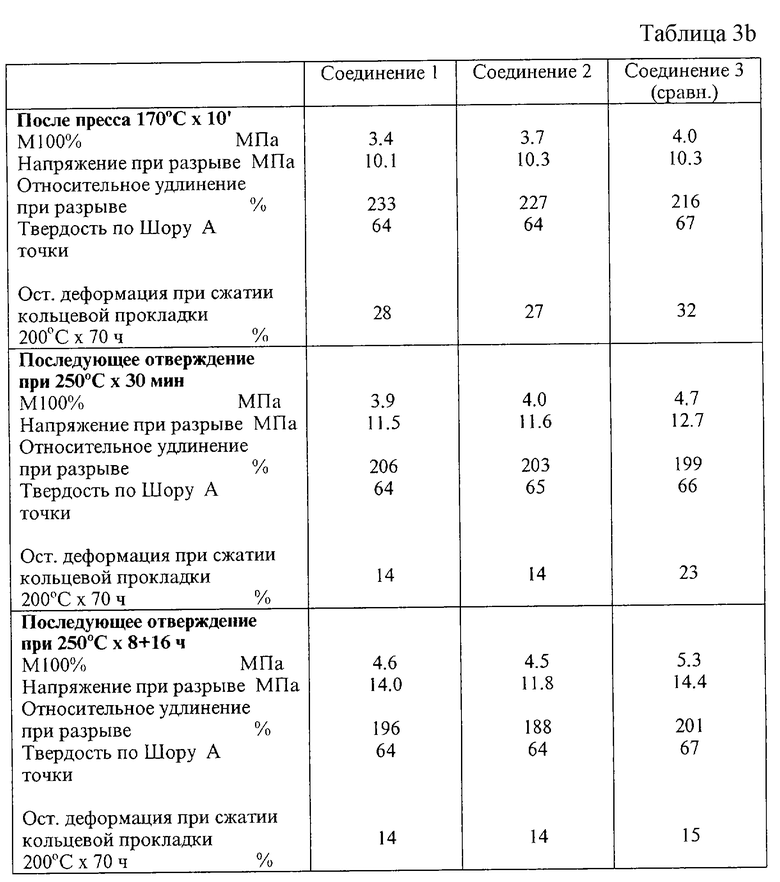

Материал был охарактеризован, как в табл.2а. Ml означает маточную смесь 50/50 по весу бисфенола AF с Tecnoflon® сополимером 80/20 по молям ВДФ/ГФП; М2 означает маточную смесь 30/70 по весу 1,1-дифенил-1-бензил-М-диэтилфосфоранамина. Вискозиметрические, ODR, механические и остаточной деформации при сжатии данные с различными временами последующего отверждения представлены в Таблицах 2а, 3а, 2b и 3b.

ПРИМЕР 2

Используют такой же реактор, как в примере 1. Загрузка материала, перемешивание, температура, давление, начальная загрузка и условия непрерывной подачи мономеров соответствуют примеру 1. Также в этом случае 12 г ДТБП подают для начала реакции.

Кроме того, 30 г 1,6-дииодперфторгексана (C6F12I2) в качестве агента переноса цепи в виде раствора, полученного при растворении его в 18 мл Galden® D02, подают перед началом реакции.

Добавляют также следующий бис-олефин:

СН2=СН(СF2)6СН=СН2.

Изначально добавленное количество равно 0.23 г, растворенных в 1 мл Galden® D02, и другие 19 добавлений раствора проводят на каждые 210 г прореагировавшего мономера. Каждое добавление равно изначально добавленному количеству.

В течение реакции, кроме того, 6 г ДТБП добавляют после 300 минут и 2600 г прореагировавшего мономера.

Реакцию останавливают после заранее установленного количества прореагировавшего мономера, равного 4200 г, которое соответствует общему времени полимеризации около 430 минут.

Полученный латекс, имеющий концентрацию 250 г/л, коагулируют сульфатом алюминия, промывают и высушивают при 80oС в течение 24 часов (смотри процедуру в описании).

Полученный полимер имеет вязкость по вискозиметру Муни ML (1+10 при 121oС), равную 39.

Анализ 19F ЯМР показывает следующий состав:

79.2% по молям ГФП, 20.8% по молям ВДФ.

Другие химические, физические свойства, характеристическая вязкость и показатели полидисперсности, полученные ГПХ, представлены в Табл. 1.

Материал был охарактеризован, как в табл.3а, и вискозиметрические, ODR, механические и остаточной деформации при сжатии данные с различными временами последующего отверждения представлены в Таблицах 3а и 3b.

ПРИМЕР 3 СРАВНИТЕЛЬНЫЙ

В 10 л вертикальный реактор, оборудованный мешалкой, работающей на 545 об/мин, вводят 6.5 л воды. Реактор затем нагревают до начальной температуры 85oС, при давлении 19 относительных бар с ВДФ и ГФП в следующем мономерном составе ВДФ=53% молей. ГФП=47% молей.

Потом начинают реакцию добавлением 9.8 г персульфата аммония в виде 150 г/л водного раствора.

В течение реакции полимеризации давление сохраняют постоянным добавлением мономеров в следующих молярных соотношениях:

ВДФ=78.5% молей

ГФП=21.5% молей

После 120 минут и расхода мономерной смеси 2800 г, реакцию останавливают.

Полученный латекс, имеющий концентрацию 350 г/л, коагулируют сульфатом аммония, промывают и высушивают при 80oС в течение 24 часов, как в примере 2.

Полученный полимер показывает вязкость по вискозиметру Муни ML (1+10 при 121oС), равную 32.

Анализ 19F ЯМР показывает следующий состав:

79.0% по молям ГФП, 21.0% по молям ВДФ.

Другие химические, физические свойства, характеристическая вязкость и показатели полидисперсности, полученные ГПХ, представлены в Табл.1.

Материал был охарактеризован, как в табл.2а, и вискозиметрические, ODR, механические и остаточной деформации при сжатии данные с различными временами последующего отверждения представлены в таблицах 2а и 2b.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2158281C2 |

| ВУЛКАНИЗУЕМАЯ ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2152962C1 |

| ФТОРЭЛАСТОМЕР | 1994 |

|

RU2136702C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ФТОРЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ | 1993 |

|

RU2133761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ ФТОРИРОВАННЫХ СОПОЛИМЕРОВ | 1990 |

|

RU2086565C1 |

| ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР И СШИТЫЙ ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР | 1992 |

|

RU2070207C1 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛИДЕНФТОРИДОВ | 1997 |

|

RU2184744C2 |

| СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ФТОРИРОВАННЫХ ОЛЕФИНОВЫХ МОНОМЕРОВ | 1994 |

|

RU2128667C1 |

| ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР | 1993 |

|

RU2107698C1 |

Изобретение относится к отвержденным фторэластомерам - сополимерам винилиденфторида и гексафторпропилена, которые находят применение для получения промышленных изделий, таких как прокладки, уплотнения для валов, рукавов и прокладок с металлическими вставками. Сополимеры имеют состав: 60-85 мол. % винилиденфторида и 15-40 мол.% гексафторпропилена. Они отверждаются с использованием 0,5-15 ч. на 100 ч. сополимера и 0,05-5,0 ч. на 100 ч. сополимера отверждающего и ускоряющего агентов. Отвержденные сополимеры представляют собой высокостабильную пространственную структуру, имеющую остаточную деформацию при сжатом ниже 20%. Изделия, полученные на основе сополимеров по изобретению, имеют замечательные уплотняющие свойства, измеренные при высокой температуре. 3 с. и 16 з.п.ф-лы, 5 табл.

Rf-X-M+,

где Rf означает (пер)фторалкильную цепь С5-С16, (пер)фторполиоксиалкиленовую цепь;

Х означает -СОО- или -SO3-;

М+ выбран из Н+, NH4 +, иона щелочного металла.

| Разгрузочное устройство для вращающегося барабана | 1978 |

|

SU684276A1 |

| Струйный пылемер | 1977 |

|

SU661304A1 |

| US 4123603 А, 31.10.1978 | |||

| Способ получения фторсодержащего сополимера | 1978 |

|

SU865129A3 |

| Резиновая смесь для изготовления уплотнительного материала | 1988 |

|

SU1552613A1 |

Авторы

Даты

2003-01-10—Публикация

1997-10-24—Подача