Изобретение относится к машине для углового соединения с по меньшей мере одним вырубочно-выдавливающим устройством для угла изготовленной из разрезанных на скос полых профилей и вставленных в полый профиль угловых соединительных элементов рамы окна, двери, участка фасада или т.п., с копирным щупом, снабженным угловым пазом для прилегания к углу рамы, и с двумя приводимыми пуансонами штампов.

Известна машина такого типа для углового соединения (DE-OS 2001608), в которой оснащенные пуансонами штампов или вырубными ножами вырубные агрегаты неподвижно закреплены на машинном столе, который служит в качестве опоры для образующего угол рамы полого профиля. С помощью дополнительных профильных подкладок можно полые профили сориентировать по высоте слоя относительно вырубных ножей. Для установки угла рамы на желательную величину вырубки предусмотрен копирный щуп, который оснащен угловым пазом для прилегания к углу рамы и который может регулироваться по своей продольной оси относительно машинного стола.

В известной машине для угловых соединений для каждой образующей раму системы профилей требуются специальные вырубные ножи, имеющие различную длину, так как вырубные и чеканочные агрегаты имеют жестко заданный ход.

Для обработчика, таким образом, возникает тот недостаток, что для различных профилей рам должно иметься в распоряжении большое количество различных вырубных ножей. При этом нередко случаются перепутывание и, как следствие, неустранимые повреждения рам и вырубных ножей. Также настройка машин для угловых соединений связана со значительными затратами. При обычно применяемых в настоящее время многокамерных профилях, которые предопределены теплоизоляционными составными профилями, вырубке должны подвергаться профили, камеры которых предназначены для приема соединительных угловых элементов перпендикулярно к плоскости рамы и не находятся больше на одной линии. Это значит, что точки вырубания , если смотреть на плоскость скоса, больше не совпадают, а имеют некоторое смещение.

В известных машинах для углового соединения, которые можно оборудовать одной головкой или несколькими головками, требуется, таким образом, вырубочные и чеканочные агрегаты снабдить соответствующими многорезцовыми вырубными инструментами, которые компенсируют это заданное смещение камер. В соответствии с этим требуется при смене профиля рамы также осуществлять смену вырубных ножей и новую юстировку машины.

Из DE 2006608 известна машина для углового соединения, содержащая установленную на основании станины по меньшей мере одну вырубную головку для соединения углов рамы, изготовленной из разрезанных на скос полых профилей с камерами и вставленных в них угловых соединительных элементов, копирный щуп с угловым пазом под углом рамы, подложки для каждого угла рамы и два приводных вырубных штампа с приводными агрегатами.

Недостатком этой машины так же является то, что для вырубки профилей различной высоты требуются различные вырубные инструменты, которые кроме того должны меняться при переходе от одного процесса вырубки к другому.

В основу изобретения положена задача усовершенствовать машину для углового соединения таким образом, чтобы достаточно было одного варианта выполнения вырубного штампа или вырубного ножа, чтобы осуществить все вырубки в рамах, которые изготовляют с различными размерами, а также из различных профилей рам. Далее следует значительно упростить настройку на другой профиль рамы.

Эта задача в машине для углового соединения, содержащей установленную на основании станины по меньшей мере одну вырубную головку для соединения углов рамы, изготовленной из разрезанных на скос полых профилей с камерами и вставленных в них угловых соединительных элементов, копирный щуп с угловым пазом под углом рамы, подложки для каждого угла рамы и два приводных вырубных штампа с приводными агрегатами, согласно изобретению решается тем, что каждый вырубной штамп с приводным агрегатом установлен с возможностью перемещения параллельно линии скоса, проходящей в плоскости скоса полого профиля рамы, а подложка для угла рамы установлена с возможностью перемещения перпендикулярно плоскости рамы, независимо от перемещения вырубных штампов.

Копирный щуп расположен на подложке с возможностью регулирования по высоте и образует с ней конструктивный блок.

Машина снабжена управляющими каретками, установленными с возможностью перемещения вдоль средней линии, проходящей в плоскости каждого скоса, и фиксации, а вырубные штампы с приводными агрегатами каждой вырубной головки расположены соответственно на управляющей каретке.

Каждая управляющая каретка расположена симметрично относительно средней линии, лежащей в плоскости скоса.

Машина содержит четыре вырубных головки для одновременного соединения углов рамы с размещенными в них угловыми соединительными элементами.

Машина снабжена установленным на основании станины направляющим каркасом, расположенным наклонно назад, а вырубные головки расположены рядом друг с другом и перпендикулярно друг над другом.

Левая нижняя вырубная головка смонтирована неподвижно, расположенная над ней вырубная головка установлена с возможностью перемещения перпендикулярно левой нижней вырубной головке и позиционирования, правая нижняя вырубная головка установлена с возможностью перемещения по горизонтали относительно левой нижней вырубной головки и фиксации, а вырубная головка, расположенная над правой нижней вырубной головкой, установлена с возможностью перемещения по горизонтали и по вертикали.

Машина выполнена с возможностью регулирования размерных параметров врубания и положения копирного щупа.

Приводные агрегаты вырубных штампов установлены с возможностью перемещения вдоль своего рабочего направления.

Каждая подложка для угла рамы имеет роликовые опоры для опирания на них профилей рамы.

Роликовые опоры соосны поверхностям углового паза копирного щупа.

Роликовые опоры имеют пружинящую контропору.

Машина снабжена закрепленным на каждой направляющей каретке устройством для впрыскивания клея, наконечник сопла которого установлен с возможностью ввода в предусмотренное в углу рамы отверстие для клея.

Отверстия для впрыскивания клея выполнены в углу рамы в каждой стенке камеры, в которой размещен соединительный элемент, и расположены на линии, параллельной линии скоса и лежащей в плоскости скоса.

Изобретение будет пояснено на примерах выполнения с привлечением чертежей, где

фиг. 1 - принцип осуществляемого с возможностью вырубания углового соединения для рам с полым профилем;

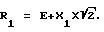

фиг.2 - угол рамы, состоящий из разрезанных на скос профилей рамы и соединительного углового элемента в разрезе;

фиг.3 - размерные зависимости системы профилей;

фиг. 4 - рама, а также головка машины для углового соединения согласно изобретению;

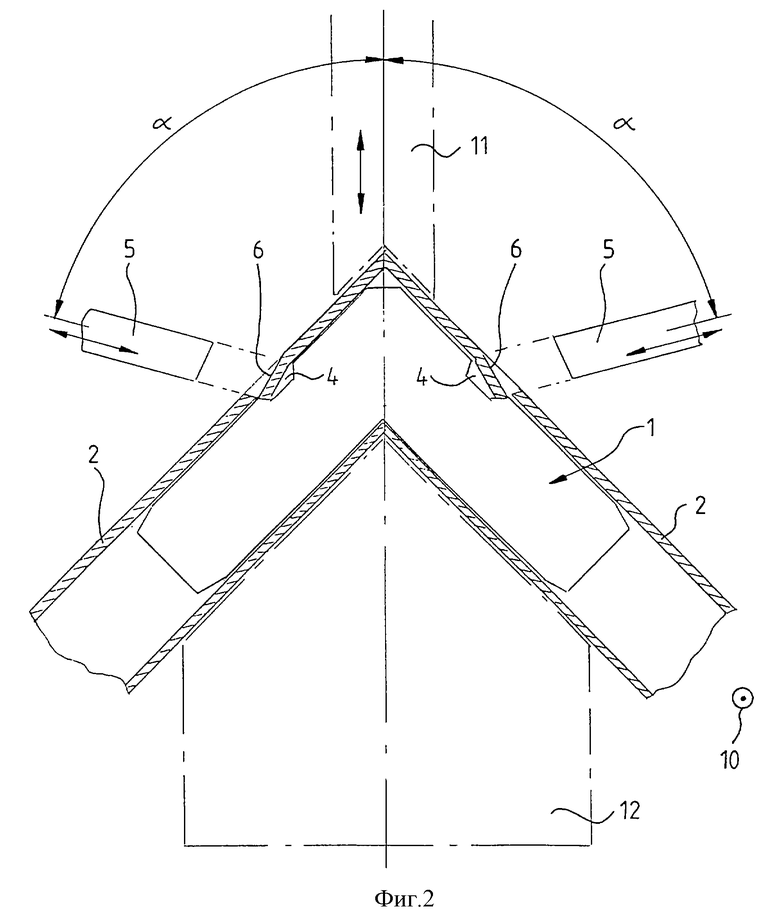

фиг.5 - теплоизоляционный составной профиль в разрезе;

фиг. 6 - машина для углового соединения, оснащенная четырьмя вырубными и чеканочными головками;

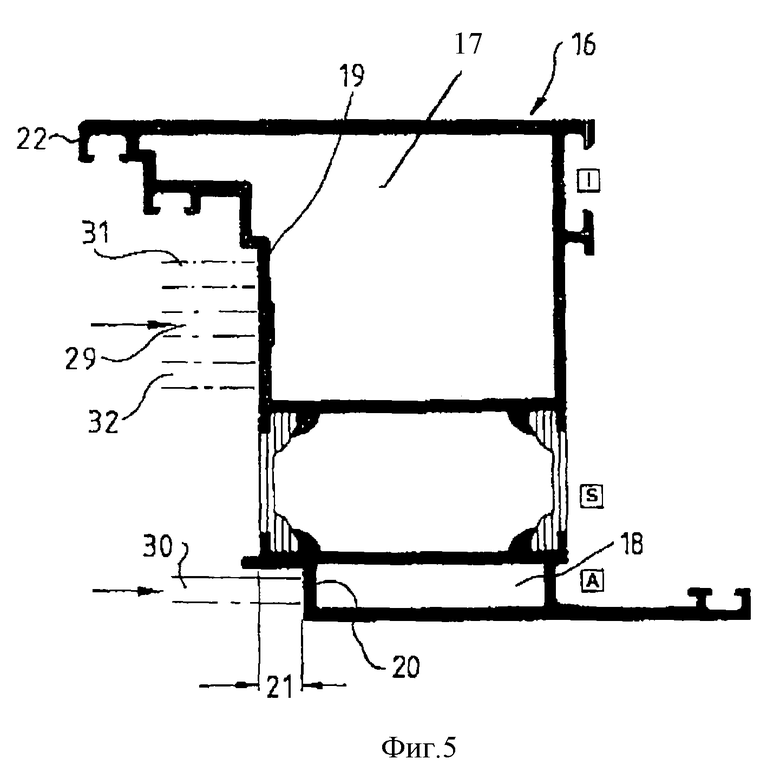

фиг.7 и 8 - конструктивные детали.

Угловой соединительный элемент 1, который вставляется в закрытую или частично открытую камеру срезанного на скос профиля 2 рамы, имеет на каждой своей полке 3 с наружной или внутренней стороны паз или соответственно сформированную лунку 4. С помощью вырубного штампа 5, который по размеру соответствует тому или иному пазу или лунке 4, осуществляется чеканка материала стенок профиля 2 рамы. Вырубной штамп 5 выдавливает вырубную перемычку 6, которая остается монолитно соединенной с профилем 2 рамы с отклонением в сторону скоса.

Вырубной штамп 5 имеет рабочее направление 7, которое по отношению к плоскости 8 скоса образует угол α, который в общем случае является острым углом.

Между рабочим направлением 7 вырубного штампа 5 и рабочей поверхностью 9 паза 4 углового соединительного элемента 1 получается острый угол β, который обеспечивает, чтобы вдавленная в паз 4 вырубная перемычка 6 опиралась на рабочую поверхность 9 и с помощью клинового воздействия угла β оказывала реактивное усилие на скос профиля рамы, так чтобы получалось находящееся под предварительным напряжением геометрическое замыкание поверхностей скоса.

Машина для углового соединения по фиг.2 по своему конструктивному устройству исходит из выложенной заявки ФРГ DE-OS 2001608. Эта машина для углового соединения имеет вырубную головку с соответственно двумя расположенными под углом α относительно оси скоса вырубными блоками, которые оснащены вырубными штампами 5 или вырубными ножами. Ориентирование разрезанных на скос и снабженных угловыми соединительными элементами углов рамы осуществляется с помощью имеющего форму угла копирного щупа 11, который, в зависимости от конструктивного размера углового соединительного элемента, должен быть сориентирован в отношении его пазов 4 в направлении к скосу. С помощью зажимного цилиндра можно затем профиль рамы закрепить на подложке 10 для профиля, в то время как от внутренней стороны скоса в угол рамы входит контропора 12, задачей которой является в случае машины для углового соединения, оснащенной одной головкой, воспринимать давление штампа во время процесса стыковки.

Эта контропора в случае машин для углового соединения, оснащенных четырьмя головками, отпадает, так как при одновременном процессе вырубки всеми четырьмя головками усилия вырубания в раме взаимно уравновешиваются.

Фиг. 3 показывает размерные зависимости, которым подчинена система профилей. По отношению к соединительному угловому элементу 1 для системы установлена на нем точка врубания 13, которая определяется размером А, Б или В при внешнем угле соединительного углового элемента 90o.

Эта полученная таким образом точка 13 врубания при всех имеющихся в серийном производстве угловых соединительных элементах, как правило, в основном одинакова. Отсюда получается в проекции на плоскость 8 скоса размерный параметр врубания Е относительно теоретического внешнего угла углового соединительного элемента 1. Величина врубания в профиль R относительно угла рамы зависит от толщины стенки профиля b и зазора s между угловым соединительным элементом и камерой профиля, в которую вставлен этот угловой соединительный элемент.

Приведенный на фиг.3 размер х представляет сумму b и s, так что получается уравнение: х=b+s.

Величина врубания в профиль составляет

Фиг. 4 показывает головку 14 машины для углового соединения, подложка 10 которой несет состоящую из рамных профилей 2 профилированную раму. Угол рамы выровнен по установленному неподвижно копирному щупу 15 и зафиксирован, например, с помощью соответствующего зажимного цилиндра и, в случае необходимости, контропоры, если речь идет о машине с одной головкой. Расположенный на подложке 10, установленный неподвижно копирный щуп 15 прилегает к стенке самой внешней камеры углового соединительного элемента, представленного на фиг. 5 теплоизолирующего составного профиля 16. Составной профиль 16 оснащен камерами 17 и 18, снабженными одним или несколькими желобками, стенки 19, 20 которых имеют смещение 21. В качестве наружной камеры для приема углового соединительного элемента следует рассматривать камеру 17, так что копирный щуп 15 согласно фиг. 4 прилегает к углу скоса, образованному стенкой 19, и таким образом выравнивает раму для углового вырубания.

Копирный щуп 15, который выполнен на подложке 10 с возможностью регулирования по высоте, можно, однако, также расположить в любой другой точке угла рамы, так, например, также на упорной перемычке 22 в наружной области угла рамы.

Вырубные штампы 5 приводятся с помощью приводных агрегатов 23, которые работают на электричестве, гидравлике или пневматике. Эти приводные агрегаты 23 выполняют соответствующий процесс вырубания.

Оба приводных агрегата 23 смонтированы на направляющей каретке 24, которая может перемещаться и позиционироваться по своей средней линии, расположенной в плоскости скоса 8.

Фиг. 6 показывает машину для углового соединения согласно изобретению, оснащенную четырьмя головками. Каждая головка вводит в угол рамы желобка для установки углового соединительного элемента или угловых соединительных элементов. Из соображений экономии места в цехе и для лучшего манипулирования изготовленной из полых профилей рамой является предпочтительным головки машины располагать перпендикулярно друг над другом и рядом друг с другом или установить их в слегка наклоненном назад положении.

Машина имеет основание 25, которое образует станину машины, и на ней перпендикулярно или с легким скосом, или наклоном расположен направляющий каркас.

Левая нижняя головка 14.1. смонтирована неподвижно, в то время как расположенная над ней головка 14.2 может перемещаться перпендикулярно ей и устанавливаться в определенном положении. Правая нижняя головка 14.4 может перемещаться относительно головки 14.1 по горизонтали и фиксироваться. Головка 14.3 может выполнять как горизонтальное, так и вертикальное движение, чтобы занять рабочее положение или выйти из рабочего положения.

Вертикальная ось 27 и горизонтальная ось 28 могут перемещаться и позиционироваться при управлении с помощью вычислительного устройства. При этом головки 14 занимают предварительное положение таким образом, что размер между копирными щупами незначителен, т.е. примерно на 3 мм больше, чем размер рамы у соответствующей позиции копирного щупа на профиле рамы. Этим обеспечивается вставка рамы. Затем каждая головка 14 занимает позицию, соответствующую окончательным размерам рамы. В этой позиции проводят соответствующие вырубки в области угла.

Как можно увидеть на фиг.5, не только однокамерные профили, но также многокамерные профили подвергают обработке с получением рамных перекладин. Эти профили могут потребовать многократного врубания как внутри одной камеры, так и в двух раздельных камерах.

При составном профиле 16 по фиг.5 врубание следует проводить, по меньшей мере, в областях 29 и 30. При широких камерах, как, например, при камере 17, можно также вместо одного врубания в области 29 провести два врубания в областях 31 и 32. Кроме того, можно также обрабатывать как рамные перекладины полые профили с более чем двумя камерами.

Это вырубание или желобчатая гибка в областях 29-32 становится возможной благодаря шаговому перемещению или позицированию подложки 10 соответствующей головки 14. При этом подложка 10, а также копирный щуп 15 образуют конструкцию, в которой копирный щуп 15 может перемещаться по высоте относительно подложки 10. Позиции вырубания перемещаемой подложки 10 или определяются с помощью жестко заданных тактовых позиций, или задаются и плавно регулируются с помощью электроники.

Как уже описывалось в связи с фиг.3, размерные параметры врубания угловых соединительных элементов системы или серии для всех находящих применение угловых соединительных элементов одинаковы. Это значит, что все точки врубания внутри одной системы профилей лежат, в основном, справа и слева от плоскости 8 скоса всегда на одной параллели, которая удалена на величину В от этой плоскости 8 (см. фиг. 6 и 7).

В то время как на фиг.3 установочный размер вырубного штампа 5 с помощью направляющей каретки 24 дается относительно стенок камеры, на фиг.7 установочный размер R для соответствующего врубания зависит от соответствующей величины расстояния Х1 углового соединительного элемента от плоскости копирного щупа. Получающийся соответствующий размерный параметр врубания R1 вычисляется в этом случае по сумме параметра Е врубания углового соединительного элемента и слагаемого

Особенно четко получается это соотношение из фиг.8

При условии, что положение 33 копирного щупа находится на самой внешней стенке 19 камеры, к следующей, снабжаемой врубкой стенке камеры получается смещение профиля или смещение стенки V2. При условии одинаковой толщины стенок 19 и 20 получается затем путь врубания R2 направляющей каретки 24 от первого к второму вырубанию величиной  , т.е.

, т.е.

Благодаря возможности перемещения точек врубания 13 вдоль параллели к линии скоса, которая проходит в плоскости 8 скоса, и благодаря движению подложки 10 угла рамы перпендикулярно этой линии перемещения в плоскости скоса, становится возможным, чтобы с помощью одного отдельного вырубного ножа на один приводной агрегат 23 можно было выполнить все вырубки на раме.

Предпочтительно размерные параметры вырубания R устанавливаются и регулируются с помощью электроники в зависимости от положения 33 копирного щупа. Далее положение по высоте отдельных вырубок в областях 29-32 осуществляется с помощью электроники путем соответствующей установки подложки 10 по отношению к вырубным ножам, так что настройка машины на новый профиль рамы снижается до минимума.

Настройка высоты копирного щупа 15 относительно подложки 10 может осуществляться автоматически с помощью шагового перемещения или с помощью регулируемого перемещения.

Вырубные штампы 5 со своими приводными агрегатами 23 установлены на направляющей каретке 24, с помощью которой вырубные штампы могут перемещаться параллельно линии скоса, которая лежит в плоскости 8 скоса. Приводные агрегаты 23 могут плавно перемещаться в направлении собственной рабочей оси. При электронном позиционировании этой рабочей оси может изменяться также размер Б. Таким образом, не требуется выполнения условия единого параметра Б относительно точки врубания на угловом соединительном элементе одной серии.

В представленных на фиг.4 и 6 примерах выполнения на подложке 10 предусмотрены роликовые опоры 34 для угла рамы. Эти роликовые опоры 34 в примерах выполнения соосны со щуповыми поверхностями копирного щупа 15. Роликовые опоры 34 имеют пружинящую контропору. Благодаря этим роликовым опорам 34 сбрасывается вес рамы, так что на долю копирных щупов 15 приходится лишь позиционирование угла рамы.

Углы рамы на каждой стороне снабжены отверстием для впрыскивания клея. Для каждой камеры профиля, которая принимает угловой соединительный элемент, предусмотрено такое отверстие для впрыскивания клея.

Оснащенное сопловым наконечником 36 устройство 37 для впрыскивания клея закреплено на направляющей каретке 24. Этот наконечник сопла выполняет лишь возвратно-поступательное движение относительно отверстия 35 для впрыскивания клея.

Отверстие для впрыскивания клея, как и точка 13 врубания, расположено на линии, параллельной линии скоса, так что позиционирование устройства 37 для впрыскивания клея осуществляется таким же образом, как и позиционирование вырубного штампа 5.

Список обозначений: 1 - угловой соединительный элемент, 2 - профиль рамы, 3 - полка, 4 - паз/лунка, 5 - вырубной штамп, 6 - вырубная перемычка, 7 - рабочее направление, 8 - плоскость скоса, 8а - средняя линия, 9 - рабочая поверхность, 10 - подложка под профиль, 11 - копирный щуп, 12 - контропора, 13 - точка врубания, 14 - головка, 15 - копирный щуп, 16 - cоставной профиль, 17 и 18 - камеры, 19 и 20 - стенки, 21- смещение, 22 - упорная перемычка, 23 - приводной агрегат, 24 - направляющая каретка, 25 - основание, 26 - каркас, 27 - вертикальная ось, 28 - горизонтальная ось, 29-32 - области, 33 - положение копирного щупа, 34 - роликовая опора, 35 - отверстие для впрыскивания клея, 36 - наконечник сопла, 37 - устройство для впрыскивания клея, 14.1, 14.2, 14.3 и 14.4 - головки.

Изобретение относится к области машиностроения и может быть использовано при изготовлении рам окон, дверей, фасадов домов. Машина для углового соединения оснащена, по меньшей мере, одной головкой, которая имеет вырубочно-чеканочное устройство для угла изготовленной из разрезанных на скос полых профилей рамы. В углу рамы внутри полых профилей предусмотрены угловые соединительные элементы, которые с помощью врубания закрепляют в стенках полых профилей. Вырубание осуществляют с помощью вырубных штампов с приводными агрегатами, установленными на направляющей каретке, расположенной симметрично относительно средней линии плоскости скоса угла рамы. Направляющая каретка перемещается вдоль средней линии таким образом, что вырубные штампы со своими приводными агрегатами перемещаются параллельно плоскости скоса. Угол рамы расположен на подложке, имеющей копирный щуп. Подложка может перемещаться относительно плоскости рамы по вертикали независимо от вырубных штампов для возможности вырубания на различной высоте по профилю. Упрощается конструкция и расширяются технологические возможности. 13 з.п.ф-лы, 8 ил.

| DE 2001608, 22.07.1971 | |||

| Клеть профилегибочного стана | 1990 |

|

SU1750774A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| ГИДРАВЛИЧЕСКИЙ АГРЕГАТ ГЭС КАЗАЧЕНКО, НАПРАВЛЯЮЩИЙ АППАРАТ, РАБОЧЕЕ КОЛЕСО, УПЛОТНЕНИЕ КОЛЕСА, РЕГУЛЯТОР РАСХОДА | 2010 |

|

RU2455521C2 |

Авторы

Даты

2003-01-20—Публикация

1998-01-29—Подача