Изобретение относится к сварочным процессам. Более конкретно, это изобретение относится к способу ремонта посредством сварки изделия из легированной стали, предусматривающему метод локализованной термообработки, который применяется к ограниченной промежуточной области наварной ремонтной накладки перед завершением формирования этой наварной ремонтной накладки и исключает полную послесварочную термообработку изделия.

В конструктивных элементах паровых турбин и других приложениях в энергоустановках нашли широкое применение хромомолибденовые (CrMo) и хромомолибденованадиевые (CrMoV) низколегированные стали. Эти сплавы выбраны, в частности, исходя из свойств ползучести и усталости ввиду жестких условий работы конструктивных элементов паровых турбин. Хотя конструктивные элементы паровых турбин, сделанных из CrMo- и CrMoV-сталей, обладают длительным сроком службы, возможно возникновение износа, эррозии, коррозии, ударного воздействия, усталости и/или перенапряжения, вынуждающих проводить ремонт или замену конструктивного элемента. В прошлом ремонт конструктивных элементов из CrMo- и CrMoV-сталей часто проводили посредством сварки, при которой поврежденный участок конструктивного элемента удаляли, а на его место встраивали стальное сварное изделие. После ремонта конструктивный элемент обычно подвергали послесварочной термообработке (ПСТО (PWHT)), чтобы снять напряжения, внесенные при ремонте посредством сварки, и осуществить отпуск зоны термического влияния (ЗТВ (HAZ)) закаленного шва, придавая таким образом свойства, аналогичные свойствам исходного сплава.

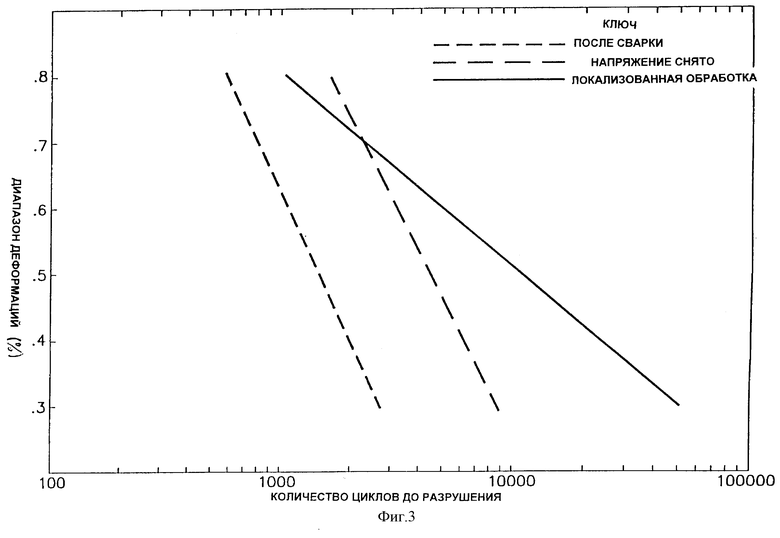

Сравнительный анализ данных твердости для наваренного и подвергнутого послесварочной термообработке CrMoV-сплава показан на фиг.2. Твердость измеряют в ЗТВ области сварного шва, где химический состав основного сплава в общем не изменен операцией сварки, но возникло значительное микроструктурное изменение в результате жесткого температурного цикла, который имеет место во время сварки. Один эффект этого микроструктурного изменения заключается в том, что в пределах ЗТВ происходит значительное отверждение. На фиг.2 твердость указана в пределах ЗТВ в зависимости от расстояния от линии сплавления, определяемой здесь как поверхность раздела между материалом наварной ремонтной накладки и основным материалом конструктивного элемента. Поскольку придаваемая сваркой твердость критична для свойств ползучести и усталости, фиг. 2 свидетельствует, что послесварочная термообработка необходима для обеспечения этих требуемых свойств в конструктивном элементе, отремонтированном посредством сварки.

В прошлом послесварочная термообработка предусматривала нагрев всего конструктивного элемента до температуры ниже критической температуры А1 сплава, которая определяется в данной области техники как нижний предел для кристаллографической структуры гранецентрированной кубической решетки (аустенита) диаграммы состояния железо-углерод. Недостатками этого способа являются стоимость операции термообработки, время, затрачиваемое на осуществление этой операции, и возможность деформации конструктивного элемента. Эти недостатки, в частности, создают проблемы при ремонте высокотемпературных конструктивных элементов, к которым предъявляются повышенные требования по сопротивлению ползучести, например - нижней оболочки паровой турбины, сделанной из CrMoV-стали. Снятие таких конструктивных элементов для послесварочной термообработки является дорогостоящим и времяемким из-за трубных соединений, которые надо разрезать и повторно заварить, повторной ориентации турбины после ремонта, и т.д. Однако ремонт таких конструктивных элементов без послесварочной обработки, как правило, дает неприемлемые результаты, а попытки послесварочной термообработки на месте приводят к деформации оболочки.

Поэтому были предложены способы ремонта посредством сварки с применением наполнителей, не требующие послесварочной обработки. Однако такие способы, как правило, сводятся к временным ремонтным накладкам и некоторым некритичным приложениям, потому что наварные ремонтные накладки, которые подвергаются послесварочной термообработке, как правило, имеют исключительные свойства. Другие варианты изготовления наварных ремонтных накладок без послесварочной термообработки включают в себя различные способы сварки с отпуском сварного шва, при которых тщательно регулируемая последовательность сварки обеспечивает некоторую степень отпуска путем наложения области подходящей температуры ЗТВ из сварного шва, наносимого на твердый участок ЗТВ из ранее нанесенного сварного шва. Такие способы реализовали при попытке обеспечить выгодное размягчение твердых металлургических структур в ЗТВ. Однако во время их применения к некоторым конструктивным элементам из легированных CrMo- и CrMoV-сталей обнаружено нежелательное отверждение ЗТВ, о чем свидетельствует полоса рассеяния данных для способов с отпуском сварного шва, показанных на фиг.2.

Следовательно, что необходимо, так это надежный способ ремонта посредством сварки для низколегированных сталей, например, CrMo- и CrMoV-сплавов, используемых для формирования конструктивных элементов паровых турбин, который обеспечивает получение долгосрочной наварной ремонтной накладки без потерь времени на послесварочную термообработку ремонтируемого конструктивного элемента и без внесения деформации в этот конструктивный элемент.

Наиболее близкий аналог способа ремонта изделия из легированной стали посредством сварки согласно настоящему изобретению раскрыт в авторском свидетельстве СССР 1676786.

Согласно настоящему изобретению разработан способ ремонта посредством сварки изделия, выполненного из легированной стали. Этот способ не требует полной послесварочной термообработки конструктивного элемента или всей области наварной ремонтной накладки этого конструктивного элемента и поэтому не страдает недостатками, связанными с осуществлением таких обработок. Наоборот, способ, соответствующий этому изобретению, относительно несложен и позволяет получить отремонтированное изделие, у которого механические свойства и свойства, влияющие на окружающую среду, сравнимы со свойствами основного материала изделия. Согласно этому изобретению, хотя способ, в частности, пригоден для ремонтной накладки из низколегированных CrMo- и CrMoV-сталей, он применим и в случае других легированных сталей, что очевидно для специалистов в данной области техники.

Способ, соответствующий этому изобретению, включает, в основном, этапы нанесения одного или более слоев первой наварной ремонтной накладки на базовую поверхность изделия, которая, как правило, будет областью основного материала изделия, обнаженной путем удаления поврежденной области этого изделия. Обнаженная базовая поверхность может быть ограничена полостью или канавкой в основном материале или, в противном случае, иметь любую форму или топографию, пригодную для адекватного удаления поврежденной области изделия, облегчения процесса сварки и/или улучшения готовой наварной ремонтной накладки. Во время нанесения первой наварной ремонтной накладки в изделии ниже его поверхности образуется твердая зона термического влияния (ЗТВ). Первая наварная ремонтная накладка и, по меньшей мере, участок ЗТВ, прилегающий к первой наварной ремонтной накладке, после этого подвергаются локальной термообработке при температуре выше критической температуры основного материала, т.е. нижнего предела поля фазы аустенита диаграммы состояния железо-углерод для сплава. Согласно изобретению предпочтительная минимальная температура для CrMo- и CrMoV-сплавов составляет примерно 1500oF (примерно 815oС) при максимальной температуре примерно 1600oF (примерно 870oС), чтобы предотвратить избыточный рост зерен в ЗТВ. В результате этой локализованной термообработки исходные структуры зерен первой наварной ремонтной накладки и ЗТВ полностью заменяются мелкозернистой структурой с приемлемой твердостью. Затем на первую наварную ремонтную накладку наносят, по меньшей мере, один дополнительный наварной ремонтный слой. Согласно изобретению первую наварную ремонтную накладку преднамеренно создают имеющей толщину, достаточную для того, чтобы избежать формирования дополнительной ЗТВ в основном материале изделия из-за того, что наносят дополнительный наварной ремонтный слой.

В соответствии с этим изобретением неожиданно обнаружено, что вышеупомянутый способ позволил получить наварную ремонтную накладку, которая обладает механическими свойствами и свойствами, влияющими на окружающую среду, которые сравнимы со свойствами основного материала изделия, и таким образом получить наварную ремонтную накладку, которая будет иметь длительный срок службы. Поэтому дополнительную обработку изделия и последующий запуск изделия в эксплуатацию можно осуществить без послесварочной термообработки дополнительного наварного ремонтного слоя или изделия в целом. Дополнительное преимущество заключается в том, что вышеуказанный способ дает возможность получить выгодные свойства изделия с помощью относительно несложных методов сварки для формирования каждого из слоев наварной ремонтной накладки.

Другие задачи и преимущества этого изобретения станут более очевидными из нижеследующего подробного описания.

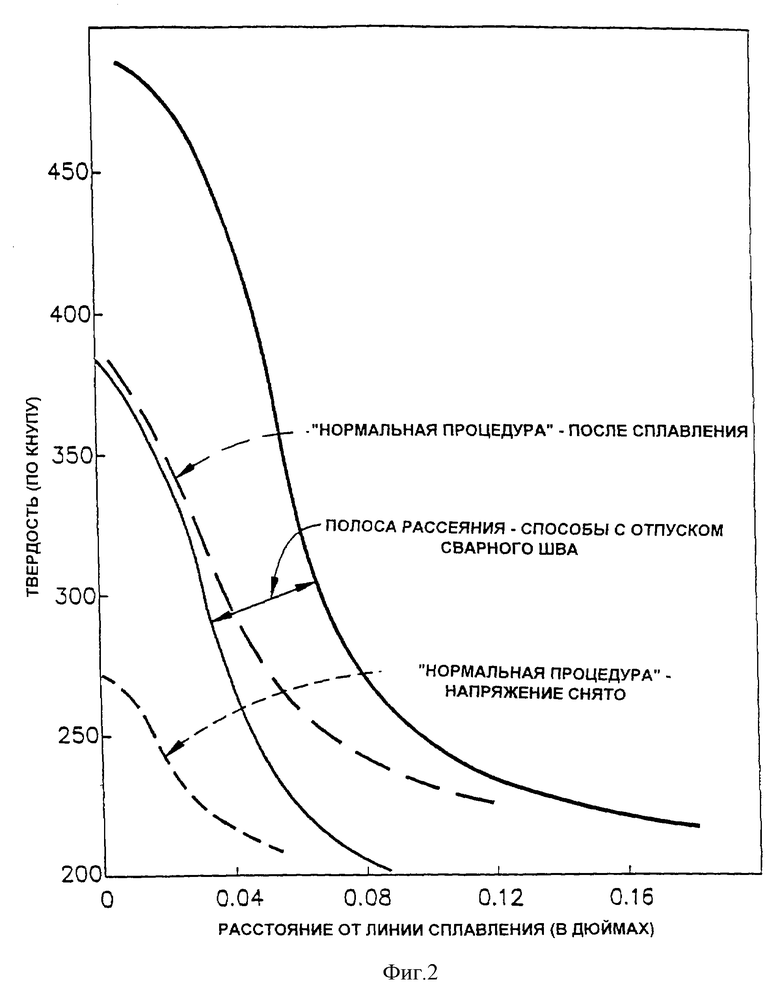

На фиг.1 представлено поперечное сечение наварной накладки, выполненной в соответствии с этим изобретением;

на фиг.2 показан график, отображающий изменения твердости в пределах ЗТВ области наварной накладки в изделии из низколегированной стали, отремонтированном в соответствии с известным уровнем техники;

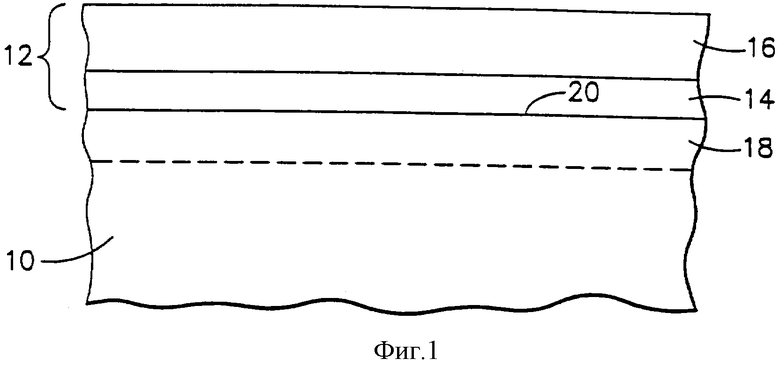

на фиг.3 показан график, отображающий сравнительные данные по малоцикловой усталости для изделия из низколегированной стали, отремонтированного в соответствии с этим изобретением, и для изделия из той же низколегированной стали, отремонтированного в соответствии с известным уровнем техники.

На фиг. 1 представлено поперечное сечение изделия из низколегированной стали, которое отремонтировано в соответствии с этим изобретением. Примером такого изделия является конструктивный элемент паровой турбины, хотя способом, соответствующим этому изобретению, можно отремонтировать широкий круг конструктивных элементов. Как показано на фиг.1, изделие, вообще говоря, включает в себя основной материал 10, на который нанесена наварная ремонтная накладка 12, чтобы восстановить изделие до его первоначальных размеров после удаления поврежденного участка. Наварная ремонтная накладка 12, вообще говоря, включает в себя один или более слоев, которые нанесены на поверхность основного материала 10, чтобы получить поверхностную наварную ремонтную накладку 14. В свою очередь, заполняющий наварной слой 16 показан нанесенным на поверхностную наварную ремонтную накладку 14. Поверхность раздела между поверхностной наварной ремонтной накладкой 14 и основным материалом 10 подвергнута отпуску с получением линии сплавления 20 наварной ремонтной накладки 12. Согласно этому изобретению, когда ремонтируют изделия из CrMo- и CrMoV-сплавов того типа, которые применяются для формирования конструктивных элементов паровых турбин и примером которых является сплав, содержащий 1,25 вес.% Cr, 1 вес.% Мо и 0,25 вес.% V, в число подходящих материалов для наварной ремонтной накладки 14 и наварного слоя 16 входят CrМо- и CrMoV-сплавы. Конкретно подходящий CrМо-сплав имеет такой номинальный состав, вес.%: хром - примерно 0,5, молибден - примерно 1,0, углерод - не более чем примерно 0,05, и меньшие количества других элементов. В соответствии с изобретением обнаружено, что низкое содержание углерода для сплавов ремонтных накладок, в частности, важно для достижения приемлемых высокотемпературных свойств после сварки.

Во время исследований, которые привели к созданию этого изобретения, установлено, что наступление нежелательного упрочнения ЗТВ, полученной методами отпуска сварного шва, примененными на CrMoV-сталях, является результатом характеристики вторичного упрочнения таких сталей, свидетельствуя, что время выдержки при достаточной температуре отпуска слишком мало. В качестве решения этой проблемы настоящее изобретение основано на том определении, что локальная термообработка, примененная к ограниченному участку наварной ремонтной накладки, непосредственно прилегающему к основному материалу 10, может обеспечить достаточное время выдержки, чтобы улучшить свойства ЗТВ 18 в основном материале 10. Испытания с использованием температур выше критической температуры А1 сплава основного материала показали резкое улучшение по сравнению с испытаниями с использованием обычных температур снятия напряжений, т. е. послесварочных обработок, осуществляемых при температурах ниже температуры А1 сплава основного материала.

Предпочтительный способ ремонта изделия из низколегированной стали в соответствии с этим изобретением, вообще говоря, предусматривает полное удаление поврежденного участка изделия. После этого формируют поверхностную наварную ремонтную накладку 14 путем нанесения одного или более слоев наварной ремонтной накладки на недавно обнаженную поверхность основного материала 10 с помощью подходящего метода сварки, например дуговой сварки металла в защитном газе (ДСМЗГ (SMAW)), хотя заранее очевидно, что можно использовать и другие методы сварки. Способ нанесения поверхностной наварной ремонтной накладки 14 на основной материал 10 приводит к получению ЗТВ 18, показанной на фиг. 1. В случае ремонтной накладки из CrМо- или CrMoV-сплава, например содержащего 1,25 вес.% Cr, 1 вес.% Мо и 0,25 вес.% V, подходящим материалом для наварной ремонтной накладки 14 является низколегированная CrМо-сталь и, в частности, вышеупомянутый сплав, содержащий 0,5 вес.% Сг и 1 вес.% Мо и имеющий низкое содержание углерода - 0,05 вес.% или менее.

Общую толщину поверхностной наварной ремонтной накладки 14 выбирают так, чтобы легко можно было осуществить локальную термообработку наварной ремонтной накладки 14 и лежащей под ней ЗТВ 18, а наносимый впоследствии заполняющий наварной слой 16 не вносил бы дополнительную ЗТВ в основной материал 10. После этого на наварной ремонтной накладке 14 и ЗТВ 18 проводят локализованную термообработку. Для CrМо- или CrMoV-сплава критическая температура А1 составляет примерно 1370oF (примерно 745oС). Следовательно, в соответствии с этим изобретением термообработку осуществляют при температуре, по меньшей мере, примерно 1420oF (примерно 770oС), а предпочтительно - в диапазоне от примерно 1500oF (примерно 815oС) до примерно 1600oF (примерно 870oС). Подходящая длительность этого этапа термообработки составляет примерно до 15 мин, хотя можно предвидеть и большие длительности. В этом диапазоне температур подходящая толщина для поверхностной наварной ремонтной накладки составляет от примерно четырех до примерно восьми миллиметров.

Важно, что металлографический контроль отремонтированной области на этом этапе способа показал, что поверхностная наварная ремонтная накладка 14 и ЗТВ 18 предпочтительно отличаются твердостью, не превышающей примерно 365 единиц по шкале Кнупа, и размером зерен не более чем примерно 6 единиц по шкале АОИМ (Американского общества по испытанию материалов, ASTM). После термообработки можно нанести заполняющий наварной слой 16 с помощью обычных методов сварки, например дуговой сварки металла в защитном газе. Обнаружено, что в случае ремонтной накладки из CrМо- или CrMoV-сплавов для этой цели удобен сплав, содержащий 0,5 вес.% Cr и 1 вес.% Мо.

При исследованиях в связи с этим изобретением вышеописанный способ ремонта был реализован на образцах из литейного сплава, содержащего 1,25 вес.% Cr, 1 вес. % Мо и 0,25 вес.% V. На каждый образец методом дуговой сварки металла в защитном газе наносили поверхностную наварную ремонтную накладку 14 из вышеупомянутого низкоуглеродистого сплава, содержащего 0,5 вес.% Cr и 1 вес.% Мо, чтобы получить ЗТВ 18 в поверхности образца. Затем поверхностную наварную ремонтную накладку 14 и лежащую под ней ЗТВ 18 подвергали локальному нагреву резаком до температуры от примерно 1500oF (примерно 815oС) до примерно 1600oF (примерно 870oС), т.е. превышающей критическую температуру А1, составляющую примерно 1400oF (примерно 760oС) для стали на протяжении от примерно пяти до десяти минут. Последующий металлографический контроль образцов выявил, что прежние ЗТВ 18 и поверхностная наварная ремонтная накладка 14 были полностью заменены мелкозернистой структурой с приемлемыми свойствами твердости; вообще говоря, твердость не превышала 365 единиц по шкале Кнупа. Затем нанесение наварной ремонтной накладки завершали путем формирования заполняющего наварного слоя 16 из низкоуглеродистого сплава, содержащего 0,5 вес.% Cr и 1 вес.% Мо, тем же методом дуговой сварки металла в защитном газе, который применялся для нанесения поверхностной наварной ремонтной накладки 14. В соответствии с этим изобретением заполняющий наварной слой 16 не подвергали никакой послесварочной термообработке, поэтому он остался в том состоянии, в каком был после сварки.

Затем был произведен случайный выбор образцов для испытаний на разрушение при ползучести при температурах в диапазоне от примерно 1050oF до примерно 1200oF (от примерно 565oС до примерно 650oС) и при нагрузках, соответствующих разрушению при значениях параметров Ларсона-Миллера от примерно 33,6 до примерно 36,6. Результаты этих испытания выявили, что свойства ползучести образцов сравнимы с аналогичными свойствами заготовок из литейного сплава, содержащего 1,25 вес.% Cr, 1 вес.% Мо и 0,25 вес.% V, которые ремонтировали обычным способом с помощью заполняющего наварного сплава, содержащего 0,5 вес.% Cr и 1 вес.% Мо, а затем подвергали полной послесварочной термообработке при температуре ниже критической температуры А1 сплава.

Другие образцы подвергали испытаниям на малоцикловую усталость при температуре примерно 1050oF (примерно 565oС) с полным обращением деформации и без выдержки в течение некоторого времени. Для сравнения обычным способом ремонта посредством сварки были подготовлены два набора образцов с обычным заполняющим металлом, содержащим 0,5 вес.% Cr и 1 вес.% Мо (т.е. имеющим содержание углерода от примерно 0,07 до примерно 0,15 вес.%), причем для одного набора проводили полную послесварочную термообработку, а для другого - нет. Результаты этих испытаний представлены на фиг.3, которая свидетельствует, что образцы, подготовленные с помощью обычного способа ремонта посредством сварки с применением полной послесварочной термообработки, значительно лучше, чем те, которые подготовлены обычным способом, но без применения полной послесварочной термообработки. Наиболее заметно, что образцы, обработанные в соответствии с настоящим изобретением, показали сопротивление малоцикловой усталости, сравнимое с этим параметром или лучшее, чем этот параметр у образцов, обработанных обычным способом с послесварочной обработкой, как показано на фиг.3.

Из вышеизложенного был сделан вывод, что с помощью способа ремонта, соответствующего этому изобретению, можно получить надежные ремонтные накладки и что можно ожидать, что конструктивные элементы из низколегированной стали, отремонтированные в соответствии с этим изобретением, будут иметь сроки службы, которые сравнимы с этим параметром у конструктивных элементов из низколегированной стали, отремонтированных обычным способом с применением обычной полной послесварочной термообработки.

Хотя наше изобретение было описано применительно к предпочтительному конкретному варианту осуществления, очевидно, что специалисты в данной области техники смогут придать ему другие формы. Поэтому объем притязаний предлагаемого изобретения ограничен только нижеследующей формулой изобретения.

Изобретение относится к сварочным процессам, направленным на ремонт изделий, таких как конструктивные элементы паровой турбины. На поверхность изделия наносят слой первой наварной ремонтной накладки с формированием зоны термического влияния (ЗТВ) в изделии ниже его поверхности. Осуществляют локальную термообработку слоя первой наварной ремонтной накладки и по меньшей мере участка ЗТВ, прилегающего к слою первой наварной ремонтной накладки. При температуре выше критической температуры A1 изделия наносят по меньшей мере один дополнительный наварной слой на слой первой наварной ремонтной накладки без формирования дополнительной ЗТВ в основном материале изделия. Слой первой наварной ремонтной накладки и дополнительный наварной могут выполняться из низколегированной CrMo-стали. Термообработку осуществляют примерно в течение 15 мин. После этапа термообработки первую наварную ремонтную накладку и ЗТВ получают с твердостью, не превышающей примерно 365 единиц по шкале Кнупа. Данный способ позволяет значительно повысить срок службы ремонтируемых изделий. 17 з.п. ф-лы, 3 ил.

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| Выдрин В.Н | |||

| и др | |||

| Стойкость прокатки валков | |||

| - Челябинск, 1964, с.72 | |||

| RU 94042031, 10.09.1996 | |||

| US 5125146, 30.06.1992. | |||

Авторы

Даты

2003-01-20—Публикация

1998-04-13—Подача