ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Настоящее раскрытие относится, в общем, к роторам турбины и, в частности, к свариванию роторов турбины, выполненных из разнородных металлов. Условия работы турбин, таких как, например, газовые и паровые турбины, предусматривают высокие температуры, скорости и силы. Роторы турбин часто выполняют из улучшенных материалов, свойства материала которых пригодны для увеличения эксплуатационного срока службы ротора турбины. Кроме того, известно, что такие условия работы, как, например, температура, меняются внутри турбины в зависимости от положения. Следовательно, предпочтительна конструкция ротора турбины из различных или разнородных улучшенных материалов, каждый из которых наиболее подходит для условий, соответствующих их положению внутри турбины.

Так как используемые для роторов турбины улучшенные материалы, размеры которых соответствуют ротору турбины, трудно произвести, роторы турбины часто делают из меньших подузлов, соединяемых вместе. Одним способом сборки ротора турбины является соединение болтами подузлов объемных частей, что приводит к образованию ротора турбины, имеющему упрощенную структуру и сниженную массу. Другой способ сборки ротора турбины включает сваривание вместе подузлов, которые имеют сниженную массу и упрощенную структуру. Тем не менее, сваривание вместе различных или разнородных компонентов из металлических сплавов обуславливает возможность образования трещины в сварном шве или соседней зоне термического нагреваемого воздействия компонента, а также худшие механические свойства поперек сварного шва. Это происходит из-за того, что сварочная ванна сварного шва из различных сплавов стремится к затвердеванию в более широком интервале температур, чем любой из исходных металлов, в результате чего участки сварного шва, которые затвердевают последними, являются менее прочными, чем окружающий твердый металл, и разрываются при усадке сварного шва. Дополнительно, плавление и затвердевание (известное также как сплавление) различных химических составов приводит к формированию химической и металлургической переходной зоны, которая часто является непредсказуемой по своей микроструктуре, нежелательных химических фаз и длительном отклике в условиях работы при высокой температуре. Чем больше различие в химических и физических свойствах (таких как, например, тепловое расширение) сплавов, тем хуже свариваемость и свойства сварного шва. Современные способы сваривания подузлов ротора, имеющих различные материалы, предусматривают применение сварных или плакированных промежуточных слоев из промежуточных химических составов или более мягких сплавов на соединяемых поверхностях компонентов для улучшения свариваемости. Помимо того, что такой подход является трудоемким, сложным и дорогостоящим, он по-прежнему включает в себя сплавление различных сплавов и ухудшение свойств, которые могут подвергнуть риску целостность сварного шва. Следовательно, в данной области техники существует необходимость в средствах для сваривания ротора турбины, которые преодолевают эти недостатки.

Один вариант осуществления изобретения включает в себя способ соединения первого и второго компонентов, которые выполнены из различных материалов. Способ включает использование элемента, выполненного из двойного сплава, расположенного между первым компонентом и вторым компонентом, причем элемент из двойного сплава содержит первый материал, второй материал, отличный от первого материала, и сформованную область между первым материалом и вторым материалом. Способ дополнительно включает в себя сплавление локализованной области материала первого компонента и первого материала, что создает первый сварной шов, по существу, без перемешивания первого материала со вторым материалом, и сплавление локализованной области материала второго компонента и второго материала, что создает второй сварной шов, по существу, без перемешивания второго материала с первым материалом, а также последующее соединение первого компонента со вторым компонентом.

Другой вариант изобретения включает узел из первого компонента и второго компонента. Узел включает в себя элемент, выполненный из двойного сплава, расположенный между первым и вторым компонентами. Элемент из двойного сплава имеет первую область, содержащую первый материал, вторую область, содержащую второй материал, отличный от первого материала, и сформованную переходную область между первой областью и второй областью. Первый сварной шов расположен между первой областью и первым компонентом, причем первый сварной шов, по существу, создают без перемешивания первого материала со вторым материалом. Второй сварной шов расположен между второй областью и вторым компонентом, причем второй сварной шов, по существу, создают без перемешивания второго материала с первым материалом.

Другой вариант реализации изобретения включает в себя ротор турбины. Ротор турбины включает первый подузел, второй подузел и элемент, выполненный из двойного сплава, вваренный между первым подузлом и вторым подузлом. Элемент из двойного сплава включает в себя первую область, включающую первый материал, вторую область, содержащую второй материал, отличный от первого материала, и сформованную переходную область между первой областью и второй областью. Первый сварной шов расположен между первой областью и первым подузлом, причем первый сварной шов, по существу, создают без перемешивания первого материала со вторым материалом. Второй сварной шов расположен между второй областью и вторым подузлом, причем второй сварной шов, по существу, создают без перемешивания второго материала с первым материалом.

Эти и другие преимущества и признаки будут более понятны из следующего подробного описания предпочтительных воплощений изобретения, которое представлено со ссылкой на фигуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах, на которых одинаковые элементы одинаково пронумерованы, показано:

фиг.1 - схематический чертеж турбины согласно воплощению изобретения;

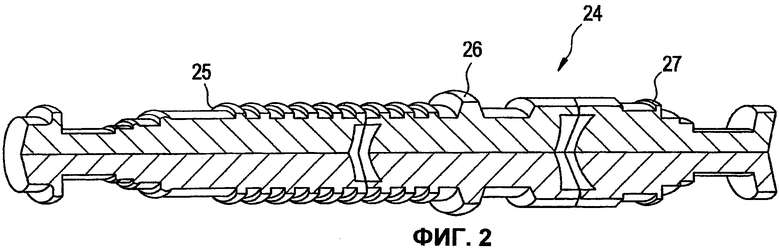

фиг.2 - вид сечения ротора турбины согласно воплощению изобретения;

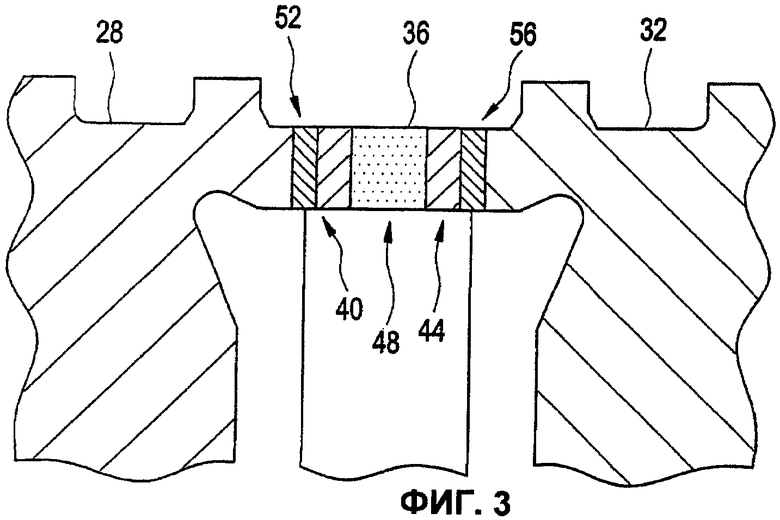

фиг.3 - вид в сечении элемента между первым и вторым компонентами согласно воплощению изобретения;

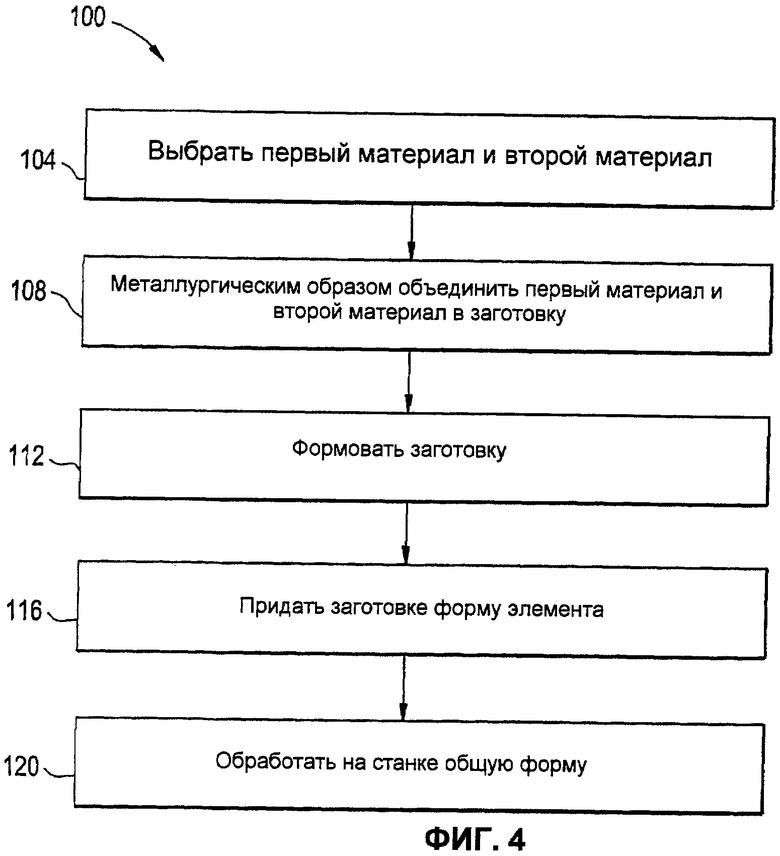

фиг.4 изображает блок-схему этапов процесса для производства элемента согласно воплощению изобретения;

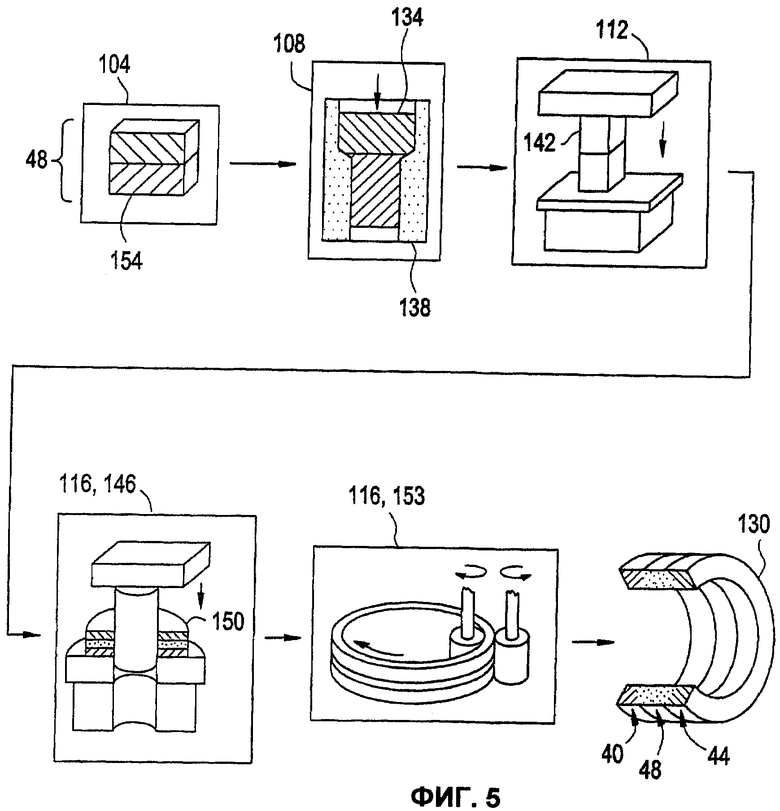

фиг.5 изображает наглядную форму воплощения способа для производства упомянутого элемента согласно воплощению изобретения;

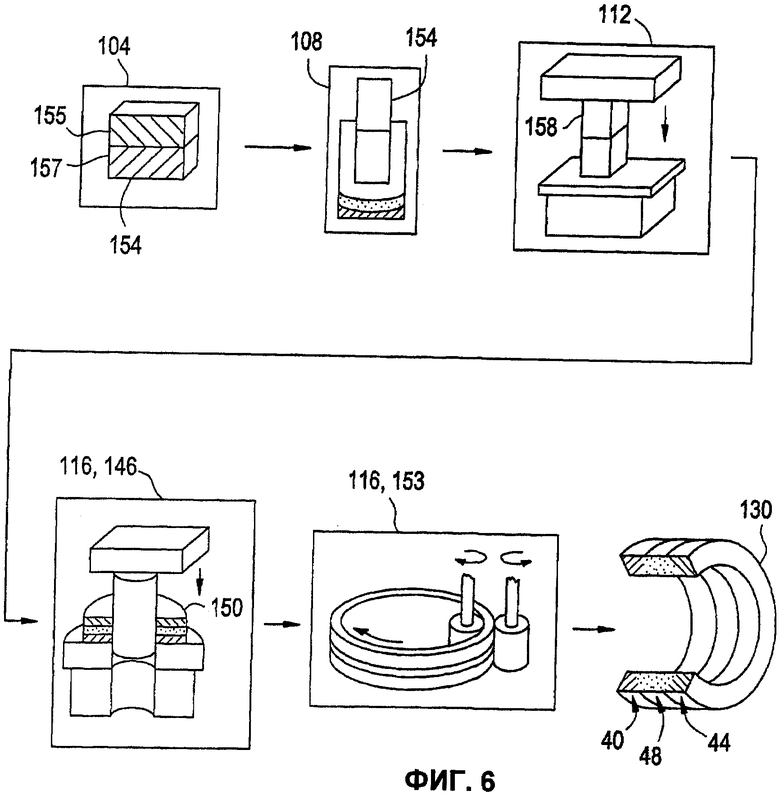

фиг.6 изображает наглядную форму реализации способа для производства элемента согласно воплощению изобретения; и

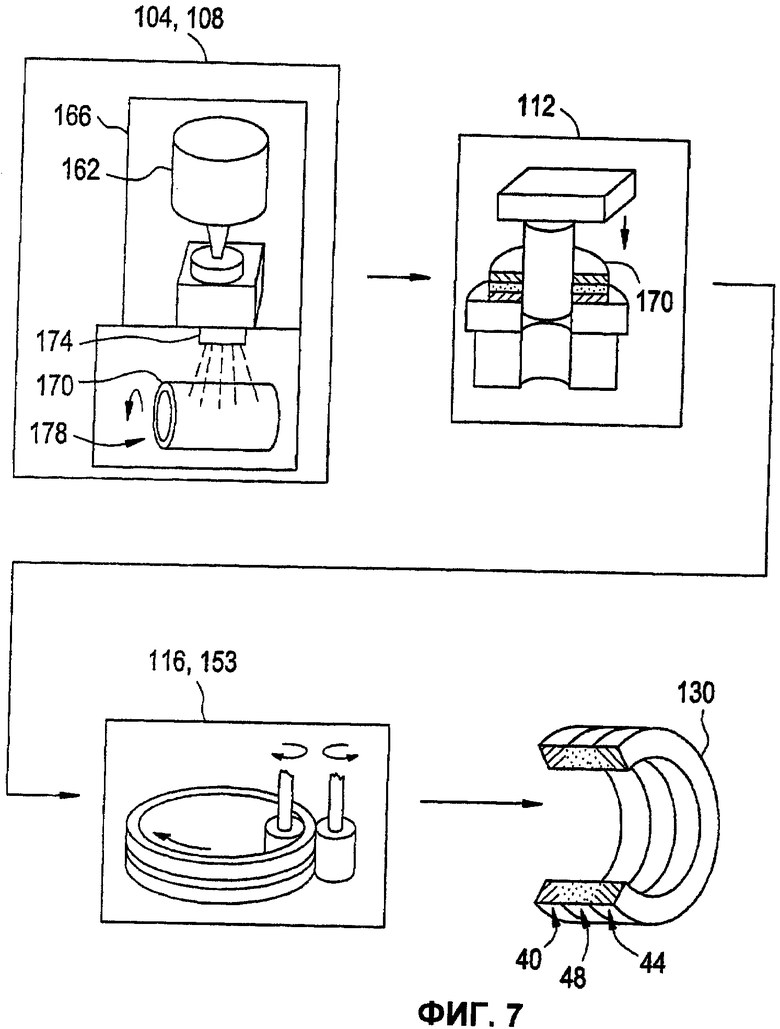

фиг.7 изображает наглядную форму реализации способа для производства элемента согласно воплощению изобретения; и

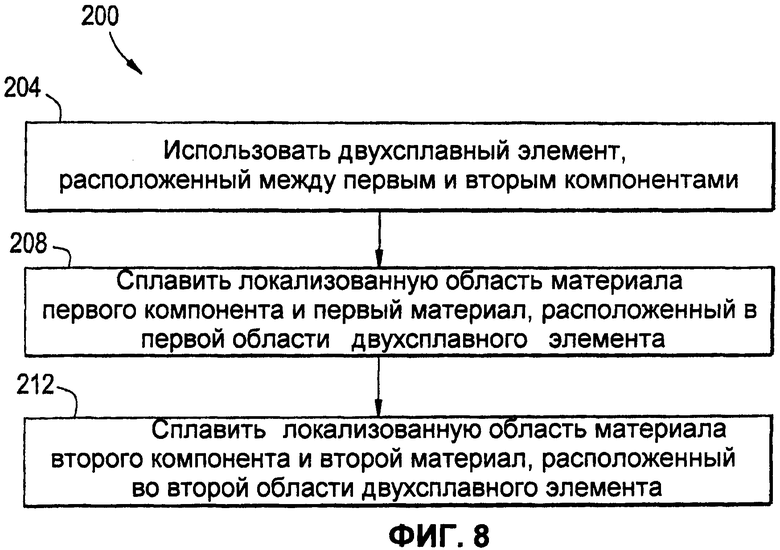

фиг.8 изображает блок-схему этапов способа соединения двух компонентов, выполненных из различных материалов согласно воплощению изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте изобретение обеспечивает способ соединения компонентов, выполненных из различных сплавов, используя сформованную (пластически деформированный, такой как, например, кованый или обработанный кольцевым валковым прессом) переходный элемент, выполненный из двойного сплава. Противоположные концы переходного элемента из двойного сплава имеют различные химические составы, соответствующие компонентам, с химической переходной зоной между ними. Переходный элемент из двойного сплава может быть произведен любым из описанных здесь характерных способов обработки металлов и дает возможность образовать мосты между компонентами с высокой целостностью сварных швов у каждого конца переходного двухсплавного элемента, которые выполнены между однородными материалами. Использование переходного двухсплавного элемента обеспечит подходящую конструкционную прочность для передачи механических сил между компонентами.

Свойства и протяженность химической переходной зоны в переходном элементе можно регулировать в процессе производства, чтобы минимизировать термические напряжения поперек шва, образованного с использованием переходного двухсплавного элемента. Дополнительно, переходный двухсплавной элемент можно подвергнуть термической обработке, используя однородную или дифференцированную термическую обработку для оптимизации его механических свойств. Установлено, что такая оптимизирующая обработка недейственна поперек обычных узких швов, использующих разнородные сплавы, которые могут в настоящее время применяться в больших, тяжелых компонентах, таких как, например, роторы турбины.

Ссылаясь на фиг.1, изображен схематический чертеж турбины 20, которая использует множество лопаток турбины, которые связаны с ротором 24 для преобразования термической и кинетической энергии в механическую энергию посредством вращения ротора 24 относительно внешней рамы 26. Турбина 20 может быть газовой турбиной, которая преобразует термическую и кинетическую энергию, полученную в результате расширения рабочих газов 12, для обеспечения механической энергии или для генерации электричества. Альтернативно, турбиной 20 может быть паровая турбина, которая преобразует термическую и кинетическую энергию, полученную в результате расширения высокотемпературного пара 12, в механическую энергию для разнообразного применения.

Фиг.2 изображает вид сечения одного воплощения ротора 24. Ротор 24 включает более одной секции 25, 26, 27. Любые из секций 25, 26, 27 могут быть выполнены из материала, отличного от материала других секций 25, 26, 27, и приварены друг к другу. Такая конструкция дает возможность использовать более дорогие высокотемпературные сплавы только в местах, где требуется их применение, что уменьшает общую стоимость и улучшает технологичность ротора 24.

На фиг.3 изображен частичный вид в сечении турбины 20. Изображены первый компонент 28, такой как первый подузел ротора, второй компонент 32, такой как второй подузел ротора, и переходный двухсплавный элемент 36 (также называемый здесь элементом). В этом варианте первый подузел 28 ротора и второй подузел 32 ротора выполнены из улучшенного материала, подходящего для использования в условиях работы турбины 20, а элемент 36 является кольцевым элементом, расположенным между подузлами 28, 32. Примеры улучшенных материалов включают суперсплавы, такие как, например, 718, 706, Rene95, 625, мартенситные нержавеющие стали, такие как, например, М152, 403, 450, низколегированные стали, такие как, например, NiCrMoV, CrMoV, и титановые сплавы, такие как, например, Ti-6-4, Ti6Q2. Следующие примеры представлены в качестве иллюстрации и не являются ограничением.

Первый подузел 28 ротора выполнен из первого материала, который приспособлен для использования при условиях работы, связанных с первым положением внутри турбины 20, в котором расположен этот подузел, и второй подузел 32 ротора выполнен из второго, разнородного материала, который приспособлен для использования вместе с различными условиями работы, связанными со вторым положением внутри турбины 20, в котором расположен второй подузел ротора. Например, если первый подузел 28 ротора расположен в положении внутри турбины 20, в котором температуры выше, чем во втором положении, первый подузел 28 ротора будет выполнен из материла, который подходит для работы при температуре, связанной с этим положением. Аналогичным образом, второй подузел 32 ротора будет выполнен из материала, который подходит для работы при температуре, связанной со вторым положением. Вышеизложенное является только примером и выбор подходящего материала включает рассмотрение более чем одного условия работы.

Используемый здесь термин “разнородный” относится к сплавам, которые имеют различный химический состав. Очевидно, что сплавы конкретного класса сплавов, такого как, например, сталь, могут быть классифицированы как разнородные на основе химического состава. Используемый здесь в отношении двух свариваемых сплавов термин “однородный” относится к двум сплавам, имеющим одинаковый химический состав. Очевидно, что однородные сплавы с одинаковым химическим составом могут иметь различные металлургические свойства, такие как, например, размер зерна, прочность и микроструктуру. Следовательно, в сварном шве между двумя однородными сплавами будут отсутствовать дефекты, которые появляются в результате сваривания разнородных сплавов. Кроме того, очевидно, что свойства между двумя однородными материалами, такие как, например, механические, химические, металлургические и термические, а также свойства микроструктуры, приводят к уменьшению остаточных напряжений, образовавшихся в сварном шве между двумя однородными материалами, по сравнению со сварным швом между двумя разнородными материалами. Такие уменьшенные остаточные напряжения приводят к улучшенной совместимости сварного шва с процессами, которые следуют за свариванием, такими как, например, термическая обработка и машинная обработка.

Элемент 36 расположен между первым подузлом 28 ротора и вторым подузлом 32 ротора и находится с ними в контакте для приваривания к каждому из подузлов 28, 32 ротора. После приваривания первого подузла 28 ротора и второго подузла 32 ротора к элементу 36, элемент 36 обеспечивает сварное соединение, которое имеет подходящую прочность (в условиях работы, связанных с положением внутри турбины 20, в котором расположен элемент 36) для передачи сил, связанных с работой турбины 20, между подузлами 28, 32. То есть элемент 36 обеспечивает конструктивное соединение между первым компонентом 28 и вторым компонентом 32. Используемый здесь термин “конструктивное соединение” относится к соединению, которое обеспечивает физическую, механическую и/или металлургическую связь между первым компонентом 28 и вторым компонентом 32. Кроме того, термин “конструктивное соединение” относится к соединению, которое обеспечивает достаточную прочность при любых ожидаемых условиях, в которых первый компонент 28 и второй компонент 32, такие как, например, подузлы 28, 32 ротора, будут работать для передачи любых ожидаемых сил от одного компонента 28 к другому компоненту 32. Конструктивное соединение обеспечивает передачу сил между, например, двумя подузлами 28, 32 ротора при относительном движении между подузлами 28, 32 ротора, которое определено как приемлемое для приложения, такого как турбина 20, в которой используются подузлы 28, 32 ротора.

Элемент 36 включает в себя первую область 40, вторую область 44 и переходную область 48. Первый сварной шов 52 соединяет первую область 40 с первым компонентом 28, а второй сварной шов 56 соединяет вторую область 44 со вторым компонентом 32. Первая область 40 включает первый материал, который является однородным с материалом, из которого выполнен первый компонент 28. Вторая область 44 включает второй материал, который является разнородным с первым материалом и однородным с материалом, из которого выполнен второй компонент 32. Результирующие сварные швы 52, 56 между однородными материалами подходят для передачи сил, ожидаемых в условиях работы в турбине 20, таких как, например, силы, которые могут существовать между подузлами 28, 32 ротора.

Переходная область 48 элемента 36 включает зону с химическим градиентом и градиентом микроструктуры или переходную зону между первым материалом и вторым материалом. То есть, по меньшей мере, участок переходной области 48 будет включать комбинацию или смесь первого материала и второго материала. Кроме того, по меньшей мере, участок переходной области 48 будет включать комбинацию микроструктуры материала в первой области 40 и микроструктуры материала во второй области 44.

Любые силы, передаваемые в элементе 36 от одного из компонентов 28, 32, с которыми соединен элемент 36, должны быть переданы через переходную область 48. Например, любая сила, передаваемая от первого компонента 28 через первый сварной шов 52 в первую область 40, должна быть также передана через переходную область 48 во вторую область 44 и через второй сварной шов 56 ко второму компоненту 32. Понятно, что при подобной передаче сил от второго компонента 32 первому компоненту 28 также будет передана через переходную область 48. Следовательно, пластическая деформация или формовка элемента 36, как будет дополнительно описано ниже, обеспечивает конструкционную прочность, которая подходит для обеспечения структурного соединения между первым компонентом 28 и вторым компонентом 32, такое как, например, между подузлами 28, 32 ротора в турбине 20.

На фиг.4 изображена блок-схема 100 этапов процесса для производства двухсплавного переходного элемента, такого как переходный элемент 36. Процесс начинается с выбора на этапе 104 соответствующих материалов, таких как первый материал, который является однородным с материалом первого компонента 28, и второй материал, который является однородным с материалом второго компонента 32.

На следующим этапе 108 осуществляется металлургическое объединение первого материала и второго материала в заготовку, которая включает первую область 40 из первого материала и вторую область 44, выполненную из второго материала. На этапе 112 осуществляется формовка заготовки для увеличения прочности заготовки и также обеспечение химического градиента и градиента микроструктуры переходной области 48 между первой областью 40 и второй областью 44.

Формовка на этапе 112 обеспечивает сформованную структуру, которая отличается полностью рекристаллизованной, равноосной, однородной микроструктурой без сварных дефектов, внутренних разрывов, анизотропии или недопустимой химической сегрегации. Такие структуры проявляют улучшенные прочность, пластичность, жесткость и усталостные характеристики по сравнению со структурами в литом состоянии. Структуры в литом состоянии, которые обеспечивают использование сварных промежуточных слоев, отличаются зернистой, дендрической структурой, полученной направленной кристаллизацией, которая проявляет химическую неоднородность или сегрегацию и возможные сварные дефекты, такие как поры, непровар шва, микротрещины, дефекты границ зерен, сжижение, оксидные и шлаковые включения в качестве примеров. Кроме того, эти дефекты приводят к отрицательному воздействию на прочность, пластичность, усталостные характеристики и жесткость переходной области 48.

Следующим дополнительным этапом 116 способа является придание заготовке общей формы готового элемента 36. Придание формы на этапе 116 минимизирует количество удаляемого материала, необходимого для следующих этапов процесса, таких как обработка на станке, например, для обеспечения конечной геометрии и допусков на размер готового элемента 36. Способ завершается на этапе 120 обработкой на станке общей формы, сформированной на этапе 116, для обеспечения элемента 36, имеющего требуемую геометрию и допуски на размер, для расположения между компонентами 28, 32 и приваривания к ним.

В этом варианте способ также включает термообработку для улучшения свойства элемента 36, например, для улучшения, по меньшей мере, одной характеристики, такой как прочность, жесткость, пластичность, стойкость к окислению, стойкость к коррозии, стойкость к коррозии под напряжением, сопротивление ползучести и ударостойкость элемента 36 и т.д. Термообработка предусматривается для улучшения свойств элемента в результате диффузии, обусловленной химическим градиентом и градиентом микроструктуры между первым материалом и вторым материалом.

На фиг.5 изображено схематическое наглядное представление примерного способа производства элемента 36, такого как разделительное кольцо 130 из двойного сплава, имеющее первую область 40, вторую область 44 и переходную область 48. Хотя изображен способ производства двухсплавного разделительного кольца 130, ясно, что объем изобретения не ограничивается этим воплощением и что изобретение также применимо к элементам 36, имеющим другую геометрию, которая может быть подходящей для расположения между компонентами 28, 32 и для их соединения.

В примерном варианте выбор соответствующих материалов на этапе 104 включает выбор компонента порошкового металла и производства прессовки 134 из порошкового металла. Выбор состава порошкового металла включает первую составную часть, которая является однородной с материалом первого компонента 28, и вторую часть, которая является однородной со вторым компонентом, как описано выше.

Металлургическое объединение на этапе 108 включает вдавливание прессовки 134 порошкового металла в пресс-форму 138 для создания заготовки 142 или заготовки с хорошей рекристаллизованной зернистой структурой для суперпластической или традиционной формовки. Формовка на этапе 112 включает изотермическую ковку, традиционную ковку или горячее изостатическое прессование, за которым следует ковка, что допускает ровное течение разнородных сплавов первого материала и второго материала. Придание формы на этапе 116 включает другую ковку 146 для производства заготовки 150 в форме кольца и кольцевого рулона 153 для обеспечения двухсплавного разделительного кольца 130.

На фиг.6 изображено схематическое наглядное представление другого способа производства элемента 36, такого как двухсплавное разделительное кольцо 130. Способ, изображенный на фиг.6, использует электрод 154 из двух сплавов в качестве начального входного элемента. В этом варианте выбор соответствующих материалов на этапе 104 включает выбор первого электрода 155 и второго электрода 157, выполненных из первого материала и второго материала соответственно, которые являются однородными с материалами первого и второго подузлов 28, 32 ротора соответственно. Выбор соответствующих материалов на этапе 104 дополнительно включает производство электрода из двух сплавов посредством, по меньшей мере, одного сваривания плавлением и инерционного сваривания вместе двух электродов 155, 157. Металлургическое объединение на этапе 108 включает электрошлаковый переплав (ESR) двухсплавного электрода 154 для обеспечения, в качестве заготовки, двухсплавного слитка 158, имеющего маленькую химическую переходную зону в центральной части. Формовка на этапе 112 включает ковку для обработки по размеру заготовки 158 и обеспечения требуемой увеличенной прочности. Придание формы на этапе 116 включает другую ковку 146 для производства заготовки 150 в форме кольца и кольцевого рулона 153 для обеспечения двухсплавного разделительного кольца 130.

На фиг.7 изображено схематическое наглядное представление другого способа производства элемента 36, такого как двухсплавное разделительное кольцо 130. В этом варианте выбор на этапе 104 соответствующих материалов включает выбор первого материала, по существу, однородного с материалом первого компонента 28, и второго материала, по существу, однородного с материалом второго компонента 32, и помещение их в плавильный тигель 162, распложенный внутри вакуумной камеры 166, для производства заготовки 170 в форме кольца. Металлургическое объединение на этапе 108 включает плавление и распыление первого материала и второго материала пульверизатором 174 на вращающуюся заготовку, помещенную на оправку 178. Формовка на этапе 112 обрабатывает по размеру и укрепляет заготовку в форме “кольца”, а придание формы на этапе 116 дает кольцевой рулон 153 для обеспечения двухсплавного разделительного кольца 130.

Исходя из вышеизложенного, элемент 36 облегчает соединение двух компонентов, которые выполнены из различных материалов. На фиг.8, вместе с фиг.3, изображена блок-схема 200 этапов способа соединения двух компонентов, таких как первый компонент 28 и второй компонент 32 из различных материалов.

Способ начинается с использования на этапе 204 двухсплавного переходного элемента 36, расположенного между первым компонентом 28 и вторым компонентом 32. Элемент 36, имеющий первую область 40 для образования первого сварного шва 52 с первым компонентом 28, вторую область 44 для образования второго сварного шва 56 со вторым компонентом 32 и сформованную переходную область 48 между первой областью 40 и второй областью 44. Переходная область 48 также имеет химический градиент между первым материалом первой области 40 и вторым материалом второй области 44.

Способ продолжается нагревом между первым компонентом 28 и первой областью 40 элемента 36 и сплавлением на этапе 208 локализованной области материала первого компонента 28 и первого материала в первой области 40 элемента 36. Созданием нагрева управляют таким образом, что сплавление материала первого компонента 28 и первого материала элемента 36 происходит без какого-либо расплавления второго материала во второй области 44. Следовательно, первый сварной шов 52 создают, по существу, без какого-либо перемешивания со вторым материалом второй области 44 элемента 36. Следовательно, в первом сварном шве 52 отсутствуют дефекты, которые являются следствием перемешивания различных расплавленных материалов и подвергают риску прочность сварного шва 52. Используемый здесь термин "по существу, без" относится к свариванию элемента 36, которое не подвержено каким-либо дефектам, которые обычно являются следствием перемешивания двух материалов.

Способ продолжается нагревом между вторым компонентом 32 и второй областью 44 элемента 36 и сплавлением на этапе 212 локализованной области материала второго компонента 32 и второго материала во второй области 44 элемента 36. Созданием нагрева управляют таким образом, что расплавление материала второго компонента 32 и второго материала происходит без какого-либо расплавления первого материала в первой области 40, что создает второй сварной шов 56, по существу, без какого-либо перемешивания с первым материалом первой области 40 элемента 36. Следовательно, во втором сварном шве 56 отсутствуют дефекты, которые являются следствием перемешивания различных расплавленных материалов и подвергают риску прочность сварного шва 56.

После создания первого сварного шва 52 и второго сварного шва 56 первый компонент 28 соединен со вторым компонентом 32 через элемент 36, который обеспечивает конструктивное соединение между первым компонентом 28 и вторым компонентом 32.

В варианте создание нагрева для расплавления на одном, по меньшей мере, этапе 208 и этапе 212 включает создание электрической дуги между сварочным инструментом и материалами, которые необходимо соединить. В другом варианте создание нагрева для расплавления на одном, по меньшей мере, этапе 208 и этапе 212 включает создание трения посредством относительного движения между компонентом 28 или 32 и элементом 36.

В одном варианте способ дополнительно включает термообработку для оптимизации механических свойств элемента 36, следующую за свариванием. В одном воплощении элемент 36 подвергают термообработке как один единственный элемент, используя одинаковые параметры термообработки, такие как, например, температура и продолжительность воздействия, для оптимизации свойств, таких как, например, прочность, пластичность, ударостойкость и жесткость. В другом варианте элемент 36 подвергают термообработке, используя различные параметры термообработки в отношении первой области 40 и второй области 44, причем параметры термообработки выбирают согласно характеристикам первого материала и второго материала, таким как, например, химический состав и микроструктура. В еще одном другом воплощении, по меньшей мере, участок компонентов 28, 32, к которым присоединяют элемент, подвергают термообработке вместе с первой областью 40 и второй областью 44, используя параметры, выбранные согласно характеристикам первого материала и второго материала для оптимизации свойств компонентов 28, 32, сварных швов 52, 56 и первой области 40 и второй области 44.

Некоторые варианты изобретения могут включать некоторые из следующих преимуществ: возможность уменьшения сложности и массы ротора турбины свариванием подузлов ротора; возможность улучшить свариваемость компонентов ротора турбины, имеющих разнородные улучшенные материалы, оптимизированные для условий работы, которым они подвержены; и возможность выполнения двух сварных швов между двумя компонентами из разнородных материалов, причем каждый сварной шов из двух сварных швов выполнен между однородными материалами.

Хотя варианты изобретения описаны с использованием двухсплавного кольца, очевидно, что объем изобретения им не ограничен и что изобретение также применимо к элементам 36, которые включают в себя более двух сплавов.

Хотя изобретение описано со ссылкой на примерные варианты, понятно, что могут быть выполнены различные изменения, и эквиваленты могут быть заменены их элементами без отклонения от объема изобретения. Дополнительно, могут быть выполнены многие модификации, чтобы приспособить конкретную ситуацию или материал к учению изобретения без отклонения от его основного объема. Следовательно, имеется в виду, что изобретение не ограничено конкретным воплощением, раскрытым как лучший или единственный режим, предусмотренный для выполнения данного изобретения, но что изобретение включает все воплощения, попадающие в объем приложенной формулы изобретения. Также на чертежах и в описаниях раскрыты примерные варианты изобретения, и, хотя могли быть использованы конкретные термины, они, если не обусловлено иное, использовались только в общем и описательном смысле и не с целью ограничения, следовательно объем изобретения ими не ограничен. Кроме того, использование терминов “первый”, “второй” и т.д. не указывает на какой-либо порядок или важность, но скорее термины “первый”, “второй” и т.д. используются для отличия одного элемента от другого. Кроме того, использование терминов “указанный”, “упомянутый” и т.д. не указывает на ограничение количества, но скорее указывает на наличие одного, по меньшей мере, из упомянутых компонентов.

Список обозначений

20 Турбина

24 Ротор

25 Секция

26 Секция

27 Секция

28 Первый компонент

32 Второй компонент

36 Двухсплавный переходный элемент

40 Первая область

44 Вторая область

48 Переходная область

52 Первый сварной шов

56 Второй сварной шов

100 Блок-схема

104 Этап выбора

108 Этап объединения

112 Этап формовки

116 Этап придания формы

120 Этап обработки на станке

130 Двухсплавное разделительное кольцо

134 Прессовка порошкового металла

138 Пресс-форма

142 Заготовка

146 Ковка

150 Заготовка

153 Кольцевой рулон

154 Двухсплавный электрод

155 Электрод

157 Электрод

158 Двухсплавный слиток

162 Плавильный тигель

166 Вакуумная камера

170 Заготовка

174 Пульверизатор

178 Оправка для заготовки

200 Блок-схема

204 Этап использования

208 Этап плавления

Изобретение может быть использовано для соединения компонентов, выполненных из разнородных металлов, в частности при изготовлении сваркой ротора турбины. Используют двухсплавный элемент (36), который располагают между первым компонентом (28) и вторым компонентом (32). Двухсплавный элемент (36) содержит первый материал и второй материал, отличный от первого материала, и сформованную переходную область (48) между ними. По меньшей мере, участок упомянутой области (48) включает комбинацию первого материала и второго материала и, по меньшей мере, участок упомянутой области (48) включает комбинацию микроструктуры первого материала и второго материала. Сплавляют локализованную область материала первого компонента (28) и первый материал с созданием первого сварного шва (52), по существу, без перемешивания первого материала со вторым материалом. Сплавляют локализованную область материала второго компонента (32) и второй материал с созданием второго сварного шва (56), по существу, без перемешивания второго материала с первым материалом, и обеспечивая соединение первого компонента (28) и второго компонента (32). Создание однородной химической и металлургической переходной зоны между свариваемыми разнородными металлами и промежуточным двухсплавным элементом обеспечивает отсутствие трещин в сварных швах и высокие механические свойства. 3 н. и 7 з.п. ф-лы, 8 ил.

1. Способ соединения первого компонента (28) со вторым компонентом (32), причем первый компонент (28) и второй компонент (32) выполнены из различных материалов, при котором:

используют (204) двухсплавный элемент (36), который располагают между первым компонентом (28) и вторым компонентом (32), причем двухсплавный элемент (36) содержит первый материал и второй материал, отличный от первого материала, и сформованную переходную область (48) между первым материалом и вторым материалом, причем, по меньшей мере, участок упомянутой области (48) включает комбинацию первого материала и второго материала и, по меньшей мере, участок упомянутой области (48) включает комбинацию микроструктуры первого материала и второго материала; и

сплавляют (208) локализованную область материала первого компонента (28) и первый материал, тем самым создавая первый сварной шов (52), по существу, без перемешивания первого материала со вторым материалом, и сплавляют (212) локализованную область материала второго компонента (32) и второй материал, тем самым создавая второй сварной шов (56), по существу, без перемешивания второго материала с первым материалом, и обеспечивая соединение первого компонента (28) и второго компонента (32).

2. Способ по п.1, отличающийся тем, что, по меньшей мере, одно из сплавления (208) локализованной области материала первого компонента (28) и первого материала и сплавления (212) локализованной области материала второго компонента (32) и второго материала включает создание электрической дуги.

3. Способ по п.1, отличающийся тем, что двухсплавный элемент (36) содержит двухсплавное разделительное кольцо (130), причем первый компонент (28) содержит первый подузел (28) ротора (24) турбины (20), а второй компонент (32) содержит второй подузел (32) ротора (24) турбины (20).

4. Способ по п.1, отличающийся тем, что он дополнительно включает термообработку двухсплавного элемента (36).

5. Способ по п.1, отличающийся тем, что первый материал содержит, по меньшей мере, одно из: супер-сплава, мартенситной нержавеющей стали, низколегированной стали и титанового сплава.

6. Сварной узел, содержащий первый компонент (28) и второй компонент (32), выполненные из различных материалов, и двухсплавный элемент (36), расположенный между первым компонентом (28) и вторым компонентом (32), причем двухсплавный элемент (36) содержит первую область (40), содержащую первый материал, и вторую область (44), содержащую второй материал, отличный от первого материала, и сформованную переходную область (48) между первой областью (40) и второй областью (44), причем, по меньшей мере, участок упомянутой области (48) включает комбинацию первого материала и второго материала и, по меньшей мере, участок упомянутой области (48) включает комбинацию микроструктуры первого материала и второго материала, при этом

первый сварной шов (52) расположен между первой областью (40) и первым компонентом (28), причем первый сварной шов (52), по существу, выполнен без перемешивания первого материала со вторым материалом; и

второй сварной шов (56) расположен между второй областью (44) и вторым компонентом (32), причем второй сварной шов (56), по существу, выполнен без перемешивания второго материала с первым материалом.

7. Узел по п.6, отличающийся тем, что первый компонент (28) содержит первый подузел (28) ротора турбины (20); и второй компонент (32) содержит второй подузел (32) ротора турбины (20).

8. Ротор (24) турбины (20), содержащий:

первый подузел (28), содержащий первый материал,

второй подузел (32), содержащий второй материал, и

двухсплавный элемент (36), приваренный между первым подузлом (28) и вторым подузлом (32), причем двухсплавный элемент (36) содержит:

первую область (40), содержащую материал, однородный с первым материалом, вторую область (44), содержащую материал, однородный со вторым материалом, отличный от материала первой области (40), и сформованную переходную область (48) между первой областью и второй областью (44), причем, по меньшей мере, участок упомянутой области (48) включает комбинацию первого материала и второго материала и, по меньшей мере, участок упомянутой области (48) включает комбинацию микроструктуры первого материала и второго материала, при этом

первый сварной шов (52) расположен между первой областью (40) и первым подузлом (28), причем первый сварной шов (52), по существу, выполнен без перемешивания материала первой области (40) с материалом второй области (44); и

второй сварной шов (56) расположен между второй областью (44) и вторым подузлом (32), причем второй сварной шов (56), по существу, выполнен без перемешивания материала второй области с материалом первой области.

9. Ротор турбины (20) по п.8, отличающийся тем, что двухсплавным элементом (36) является разделительное кольцо (130).

10. Ротор турбины (20) по п.8, отличающийся тем, что первый материал содержит, по меньшей мере, одно из: супер-сплава, мартенситной нержавеющей стали, низколегированной стали и титанового сплава.

| US 3052016 A, 04.09.1962 | |||

| Способ сварки разнородных металлов | 1960 |

|

SU145945A1 |

| Способ соединения титановых сплавов с алюминиевыми | 1974 |

|

SU562392A1 |

| Сварной ротор паровой турбины | 1977 |

|

SU634880A1 |

| US 2007056650 A1, 15.03.2007. | |||

Авторы

Даты

2013-04-27—Публикация

2008-08-29—Подача