Область техники

Настоящее изобретение относится к термомеханической обработке заготовок из двухфазных титановых сплавов с альфа-бета-структурой, таких как литые слитки, для получения изделия, обладающего хорошей пригодностью к ультразвуковому контролю.

Уровень техники

Из биллетов из титановых сплавов производят ряд ответственных компонентов гражданских и военных газотурбинных двигателей. Биллеты получают путем плавления титанового сплава с подходящим химическим составом, отливки титанового сплава в виде слитка и преобразования слитка в биллет. После соответствующей механической обработки биллета до требующихся толщины и диаметра из биллета изготавливают нужный компонент путем механической обработки на станке.

Биллет должен быть легко контролируемым ультразвуковыми методами на различных стадиях процесса механической обработки. Ультразвуковой контроль позволяет обнаружить такие дефекты, как трещины, разрывы и химические неоднородности, которые могут присутствовать в обрабатываемой заготовке. Такие дефекты, будучи не обнаруженными, присутствуют в конечном изделии и могут привести к его преждевременному разрушению в том случае, если этот дефект является достаточно большим. Является также абсолютно необходимым выявить дефекты небольших размеров в ходе процесса механической обработки, предпочтительно - на как можно более ранней стадии обработки, так что содержащие дефекты обрабатываемые заготовки могут быть удалены из процесса обработки, не вызывая дополнительных затрат, или же исправлены, если это возможно.

Примеры таких компонентов включают в себя диски вентиляторов и диски компрессоров. Эти компоненты поддерживают соответствующие лопатки вентиляторов и компрессоров и вращаются с высокой скоростью относительно своих валов в период эксплуатации газотурбинного двигателя. В случае разрушения такого диска из-за наличия необнаруженного дефекта возможно разрушение на части всего газотурбинного двигателя с катастрофическими последствиями для самолета.

Двухфазные титановые сплавы с альфа-бета-структурой представляют наибольший интерес при изготовлении таких компонентов газовой турбины, поскольку они обладают нужными механическими свойствами, которые могут быть приданы с помощью соответствующей термической и термомеханической обработки. Однако возможность ультразвукового контроля крупных, имеющих большую толщину обрабатываемых заготовок из двухфазных титановых сплавов с альфа-бета-структурой ограничена ослаблением ультразвукового контролирующего луча из-за микроструктурных особенностей биллета. Когда такое ослабление становится достаточно большим, оказывается невозможным должным образом проконтролировать (исследовать) биллет, поскольку интенсивность прошедшего или отраженного ультразвукового сигнала становится слишком мала. По этой причине, в случае ответственного применения, требующего хорошей пригодности к ультразвуковому контролю, размеры биллета и конечного изделия ограничены. Если бы была обеспечена возможность ультразвукового контроля более крупных биллетов, то изделия могли бы быть изготовлены при меньшем количестве этапов ковки, что привело бы к более экономичной обработке.

Таким образом, существует необходимость в усовершенствованном подходе к превращению слитков из двухфазных титановых сплавов с альфа-бета-структурой в биллеты. Настоящее изобретение удовлетворяет эту потребность, а также обеспечивает связанные с ним преимущества.

Раскрытие изобретения

Предлагаемый подход обеспечивает такую процедуру обработки обрабатываемых заготовок из двухфазных титановых сплавов с альфа-бета-структурой, которая особенно пригодна для превращения слитка в литом состоянии в биллет. Биллет используют для изготовления конечного изделия. Предлагаемый подход позволяет достичь требующейся микроструктуры в обрабатываемой заготовке, в то же время сводя к минимуму инцидентность (частоту появления) таких микроструктурных особенностей, которые оказывают отрицательное воздействие на пригодность к ультразвуковому контролю (ультразвуковой дефектоскопии). Настоящий способ осуществляют на практике с использованием уже имеющихся в распоряжении печей и оборудования для механической обработки.

Предлагается способ обработки обрабатываемой заготовки из двухфазного титанового сплава с альфа-бета-структурой, имеющего на своей фазовой диаграмме бета-фазную область и альфа-бета-фазную область. Первоначально обрабатываемая заготовка предпочтительно представляет собой литой слиток. Данный способ включает в себя этапы механической обработки упомянутой заготовки при первой температуре альфа-бета-фазной области в альфа-бета-фазной области, затем закалки упомянутой заготовки от первой температуры альфа-бета-фазной области, затем механической обработки упомянутой заготовки при второй температуре альфа-бета-фазной области в альфа-бета-фазной области, причем вторая температура альфа-бета-фазной области является более низкой, чем первая температура альфа-бета-фазной области, и затем закалки упомянутой заготовки от второй температуры альфа-бета-фазной области. (Все закалки в данном способе осуществляют путем охлаждения до более низкой температуры, при которой больше не происходят высокотемпературные процессы, а при обычной практике предпочтительно - до комнатной температуры). Первая температура альфа-бета-фазной области предпочтительно является высокой в альфа-бета-фазной области, в то время как вторая температура альфа-бета-фазной области является более низкой, но все еще остается в пределах альфа-бета-фазной области. В ходе этапов механической обработки возможна термообработка обрабатываемой заготовки на твердый раствор при указанной температуре.

Различные температуры могут быть постоянными, или же они могут быть переменными, такими как постоянно снижающиеся температуры, которые связаны с обычной практикой обработки. Если непрерывно снижающаяся температура выходит за пределы указанной фазовой области, обрабатываемая заготовка может быть нагрета повторно для возвращения обратно в эту фазовую область для завершающей термообработки.

Желательно, чтобы, после этапа получения обрабатываемой заготовки и перед этапом механической обработки упомянутой заготовки при первой температуре альфа-бета-фазной области, способ включал в себя механическую обработку упомянутой заготовки в бета-фазной области и в альфа-бета-фазной области, а затем закалки упомянутой заготовки от бета-фазной области.

Обрабатываемая заготовка может быть подвергнута, и обычно подвергается, ультразвуковому контролю во время или по завершении обработки.

С точки зрения полученной микроструктуры, способ предпочтительно включает в себя этапы механической обработки обрабатываемой заготовки в бета-фазной области и в альфа-бета-фазной области, а затем закалки обрабатываемой заготовки от бета-фазной области для получения микроструктуры, имеющей крупные пластинки альфа-фазы и тонкий слой остаточной бета-фазы на поверхностях раздела пластинок альфа-фазы. Способ также включает в себя механическую обработку обрабатываемой заготовки при первой температуре альфа-бета-фазной области в альфа-бета-фазной области для разрушения и глобуляризации крупных пластинок альфа-фазы и для рекристаллизации (либо во время обработки в альфа-бета-фазной области, либо во время последующей термообработки на твердый раствор в альфа-бета-фазной области) бета-фазной основы (матрицы) до относительно мелкого размера зерен, затем закалку обрабатываемой заготовки от первой температуры альфа-бета-фазной области для получения микроструктуры, содержащей глобуляризованные крупные частицы альфа-фазы и мелкие пластинки альфа-фазы, а затем механическую обработку обрабатываемой заготовки для разрушения и глобуляризации мелких пластинок альфа-фазы с получением тем самым микроструктуры, содержащей глобуляризованные крупные пластинки альфа-фазы и глобуляризованные мелкие частицы альфа-фазы. Желательно, чтобы этап механической обработки обрабатываемой заготовки для разрушения и глобуляризации мелких пластинок альфа-фазы включал в себя этапы механической обработки обрабатываемой заготовки при второй температуре альфа-бета-фазной области, причем эта вторая температура альфа-бета-фазной области является более низкой, чем первая температура альфа-бета-фазной области, и затем закалки обрабатываемой заготовки от второй температуры альфа-бета-фазной области. Этапы, описанные здесь где-либо в другом месте, могут быть использованы с этим вариантом реализации в той мере, в которой они непротиворечивы.

Таким образом, изделие, содержащее двухфазный титановый сплав с альфа-бета-структурой, имеет микроструктуру, содержащую рандомизированные глобуляризованные крупные частицы альфа-фазы и глобуляризованные мелкие частицы альфа-фазы в зернах превращенной бета-фазы. Такими изделиями предпочтительно являются биллеты. В другом варианте изделие содержит двухфазный титановый сплав с альфа-бета-структурой, имеющий микроструктуру, содержащую глобуляризованные крупные частицы альфа-фазы и глобуляризованные мелкие частицы альфа-фазы в зернах превращенной бета-фазы. Зерна превращенной бета-фазы имеют размер зерен менее примерно 0,045 дюйма, более предпочтительно - менее примерно 0,025 дюйма, а наиболее предпочтительно - 0,005 дюйма или менее. Глобуляризованные крупные частицы альфа-фазы и глобуляризованные мелкие частицы альфа-фазы предпочтительно являются рандомизированными. Это изделие также предпочтительно представляет собой биллет.

Предлагаемый подход приводит к получению микроструктуры из глобуляризованных крупных первичных частиц альфа-фазы и глобуляризованных мелких вторичных частиц альфа-фазы в альфа-фазной основе (матрице), превращенной из бета-фазы. Глобуляризованные крупные частицы альфа-фазы, образованные в ходе механической обработки при первой температуре альфа-бета-фазной области или в ходе последующей термообработки, подавляют рост зерен в рекристаллизованной бета-фазе. Вследствие этого, эффективный размер альфа-колонии, который является таким же или меньшим, чем размер рекристаллизованного бета-зерна, является небольшим. Небольшой размер альфа-колонии и отсутствие альфа-пластинок в конечном изделии приводят в результате к улучшению пригодности к ультразвуковому контролю.

Другие признаки и преимущества настоящего изобретения будут очевидны из нижеследующего более подробного описания предпочтительного варианта реализации, приведенного в сочетании с прилагаемыми чертежами, которые иллюстрируют, в качестве примера, основные принципы изобретения. Объем изобретения, однако, не ограничен этим предпочтительным вариантом реализации.

Краткое описание чертежей

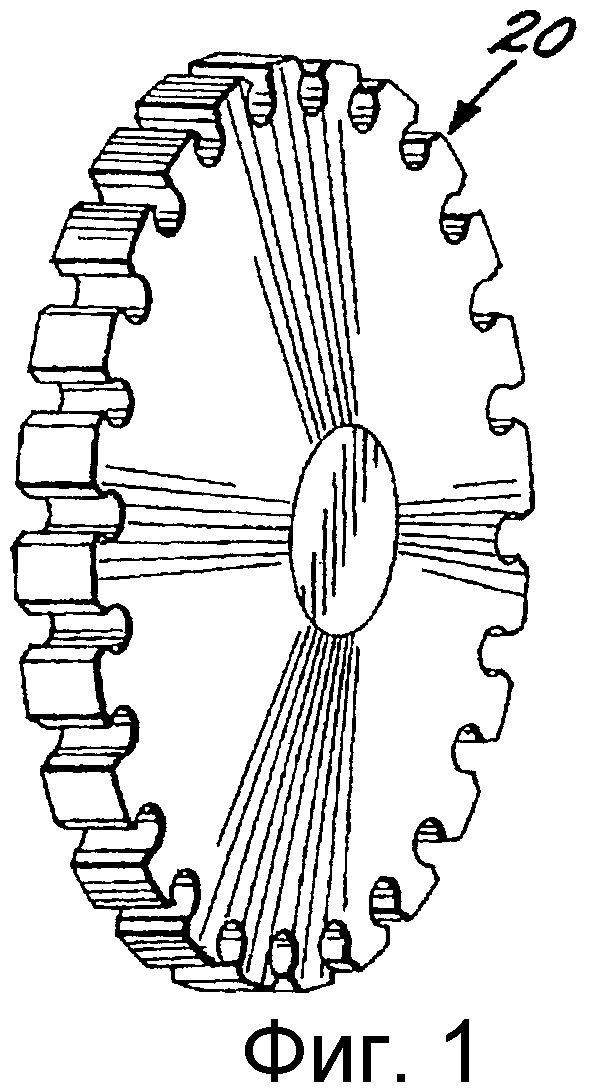

На фиг.1 показан схематический перспективный вид изделия из двухфазного титанового сплава с альфа-бета-структурой в виде титанового предшественника диска;

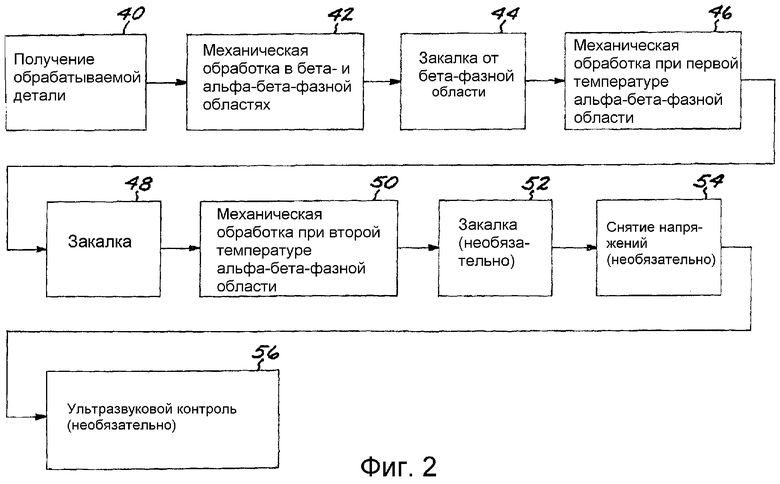

на фиг.2 показана блок-схема предлагаемого подхода к получению изделия из двухфазного титанового сплава с альфа-бета-структурой;

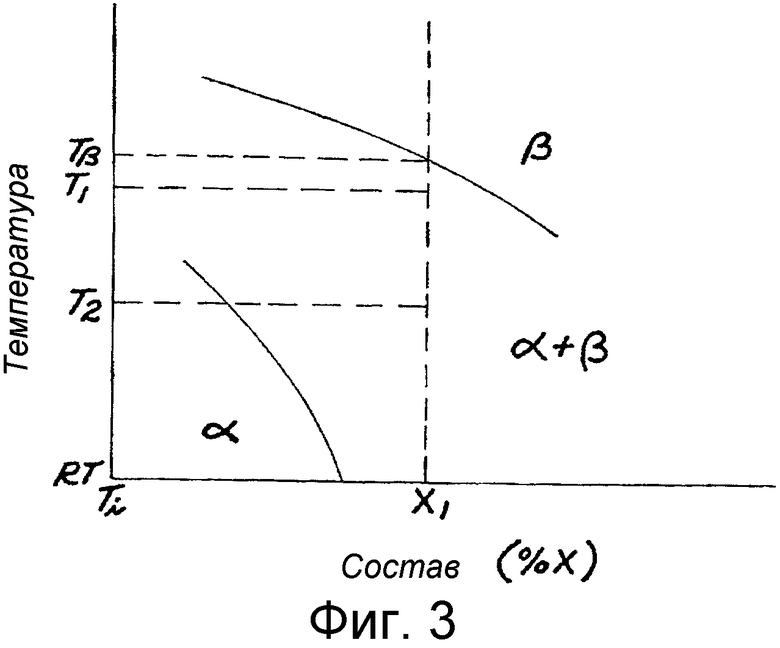

на фиг.3 показано схематическое изображение соответствующей части равновесной фазовой диаграммы двухфазного титанового сплава с альфа-бета-структурой;

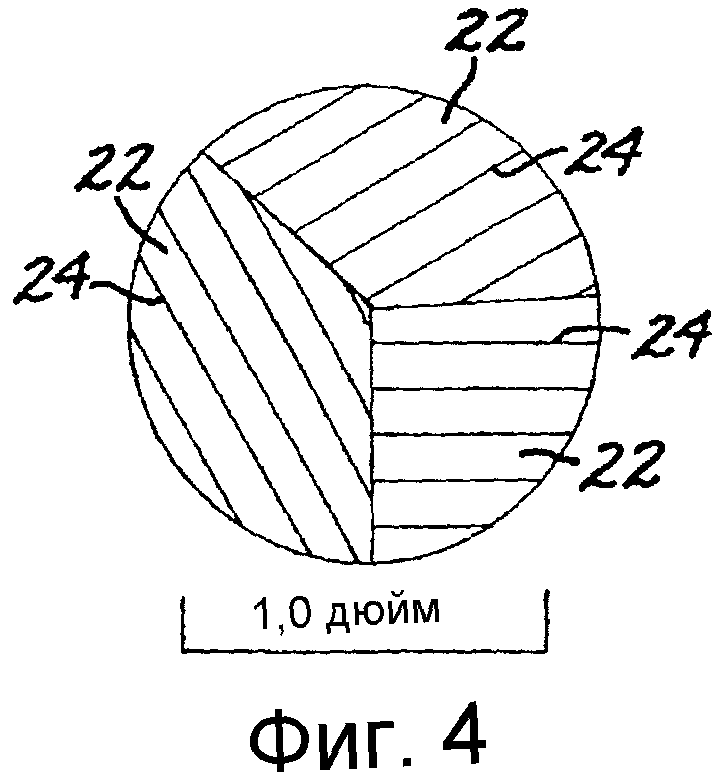

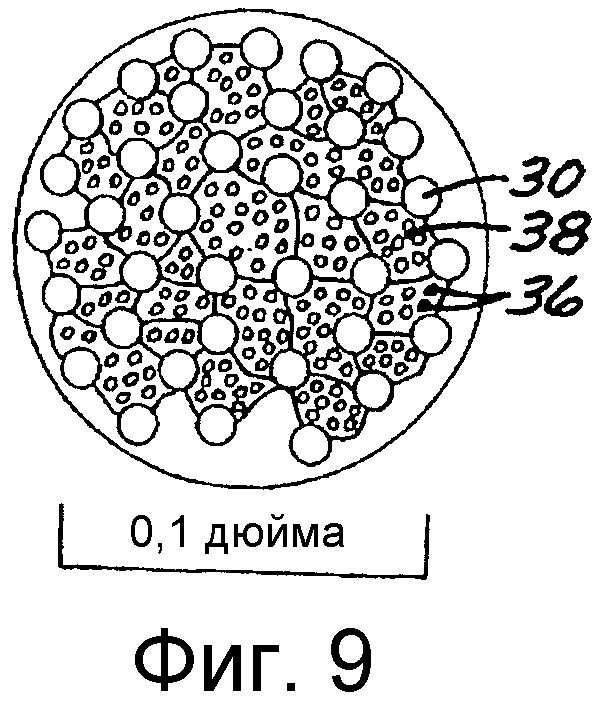

на фиг.4-9 схематически показаны микроструктуры обрабатываемой заготовки на различных стадиях процесса, проиллюстрированного на фиг.2; и

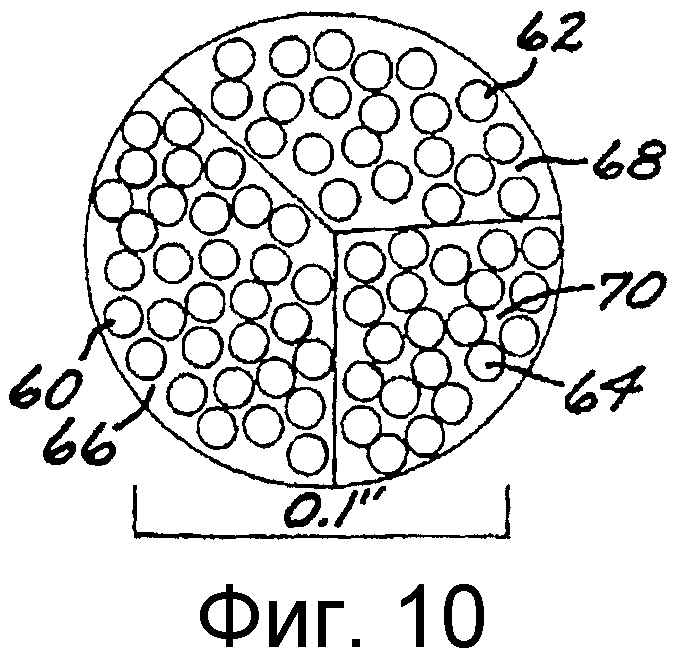

на фиг.10 схематически показана микроструктура обработанной обычным образом заготовки.

Подробное описание изобретения

Предлагаемый подход может быть использован для обработки заготовок самых разнообразных физических видов с получением самых разнообразных конечных изделий 20. На фиг.1 проиллюстрировано одно такое изделие 20, представляющее особый интерес, т.е. предшественник 20 диска из двухфазного титанового сплава с альфа-бета-структурой. Другие типы изделий включают в себя, например, цельную конструкцию (газотурбинного двигателя), состоящую из диска и лопаток (от англ. «blisks»), валы, опоры и кожухи. Однако предлагаемый подход не ограничивается производством таких изделий.

На фиг.2 схематично изображен предлагаемый подход к обработке двухфазного титанового сплава с альфа-бета-структурой и получению изделия 20 из такого двухфазного титанового сплава с альфа-бета-структурой. В ходе этапа 40 получают обрабатываемую заготовку из «двухфазного титанового сплава с альфа-бета-структурой», имеющего на своей фазовой диаграмме бета-фазную область, альфа-бета-фазную область и альфа-фазную область. На фиг.3 схематически изображены соответствующие участки равновесной фазовой диаграммы температура-состав для такой системы двухфазного титанового сплава с альфа-бета-структурой. (Существует множество других особенностей слева и справа от той области, которая показана на фиг.3, но они не имеют отношения к настоящему рассмотрению и поэтому опущены, чтобы избежать путаницы). «X» может быть любым элементом или сочетанием элементов, добавленных к титану для получения такой фазовой диаграммы, имеющей альфа-фазную (α), бета-фазную (β) и альфа-бета-фазную (α-β) области. Линию, отделяющую бета-фазную область от альфа-бета-фазной области, называют линией температуры полиморфного превращения в β-фазу (от англ. «beta transus»), a линию, отделяющую альфа-бета-фазную область от альфа-фазной области, называют линией температуры полиморфного превращения в α-фазу (от англ. «alpha transus»). Конкретный состав представляющего интерес сплава обозначен как состав X1. Температурой превращения в β-фазу для сплава X1 является Тβ, а температурой превращения в α-фазу для сплава X1 является Тα. Однако для наиболее часто используемых на практике титановых сплавов с альфа-бета-структурой температура Тα находится ниже комнатной температуры (RT) и не проиллюстрирована на фиг.3. Примеры сплавов на основе титана, которые демонстрируют такую фазовую диаграмму, и их номинальные химические составы в массовых процентах включают в себя Ti-6Al-4V (иногда называют Ti-64), Ti-6Al-2Sn-4Zr-2Mo (иногда называют Ti-6242); Ti-6Al-2Sn-4Zr-6Mo (иногда называют Ti-6246); Ti-6Al-2Sn-2Zr-2Mo-2Cr-0,25Si (иногда называют Ti-6-22-22S); Ti-5,8Al-4Sn-3,5Zr-0,7Nb-0,5Mo-0,35Si (иногда называют Сплав 834); Ti-5Al-3, 5Sn-3,0Zr-1Nb-0,3Si (иногда называют Сплав 829); Ti-4Al-4Mo-2Sn-0,5Si (иногда называют Сплав 550); и Ti-5Al-4Mo-4Cr-2Sn-2Zr (иногда называют Ti-17). Настоящее изобретение может быть использовано для любого из этих сплавов, но оно не ограничивается этими сплавами и может быть использовано с другими подходящими двухфазными титановыми сплавами с альфа-бета-структурой.

Обрабатываемая заготовка, подготовленная (полученная) на этапе 40, может представлять собой заготовку любого подходящего вида, но предпочтительно является слитком в литом состоянии из двухфазного титанового сплава с альфа-бета-структурой. Микроструктура такого слитка в литом состоянии схематически проиллюстрирована на фиг.4, вместе с указанием типичного масштаба. После охлаждения до комнатной температуры слиток в литом состоянии имеет крупные зерна, соответствующие бывшим (предшествовавшим) бета-зернам, при этом показаны участи трех бывших бета-зерен. Размер зерен в литом состоянии обычно составляет порядка одного дюйма или более. Внутри зерен имеются крупные пластинки 22 альфа-фазы с тонким слоем остаточной бета-фазы 24 на поверхностях раздела этих пластинок. (Такие термины как крупный и мелкий, толстый и тонкий, и т.п. используются здесь в сравнительном смысле, не требуя какого-либо определенного размера).

Материал литого слитка отличается в качественном и количественном отношении от других видов, в которых может быть получена обрабатываемая заготовка. Литой слиток, в дополнение к наличию очень крупных зерен, обычно характеризуется макросегрегацией по составу (композиционной макроликвацией) от центра в сторону и от верха к низу. В результате этого, литой слиток не может быть с легкостью подвергнут термообработке с помощью обычных процедур из-за отклонений химического состава в широких пределах по всему литому слитку. Предлагаемый подход может быть использован для литого слитка или других видов исходного материала обрабатываемой заготовки, но наиболее выгодно его использовать для исходного материала в виде литого слитка, поскольку в случае литого слитка не могут быть использованы другие технологии термообработки и термомеханической обработки.

Затем, на этапе 42, обрабатываемую заготовку подвергают механической обработке в бета-фазной области и в альфа-бета-фазной области. Это означает, что обрабатываемую заготовку нагревают до температуры, превышающей Тβ, и подвергают механической обработке, такой как ковка, осадка (высадка), прокатка или т.п. В типичном случае, обрабатываемую заготовку обрабатывают при некоторой температуре в бета-фазной области, после чего доводят до температуры в альфа-бета-фазной области и обрабатывают. Эта обработка в альфа-бета-фазной области обеспечивает такую механическую обработку, которая приводит к рекристаллизации при последующем нагреве обрабатываемой заготовки выше Тβ. Альтернативно, возможно выполнение всей обработки в альфа-бета-фазной области. Величина обработки (степень деформации) обычно составляет примерно от 20 до 50 процентов. После этого на этапе 44 обрабатываемую заготовку закаливают от бета-фазной области (после первого нагрева - от альфа-бета-фазной области, если обрабатываемая заготовка охладилась до этой фазовой области) и до некоторой низкой температуры, которая находится в альфа-бета-фазной области (т.е. между Тα и Тβ). (Все закалки в данном случае выполняют путем охлаждения до более низкой температуры, при которой более не протекают высокотемпературные процессы, а при нормальной практике предпочтительно - до комнатной температуры). Закалку 44 желательно выполнять с локальной скоростью охлаждения, составляющей, по меньшей мере, примерно 1-10°F в минуту, однако она не может выполняться существенно быстрее из-за сечений большой толщины, и обычно ее осуществляют путем закалки в воде.

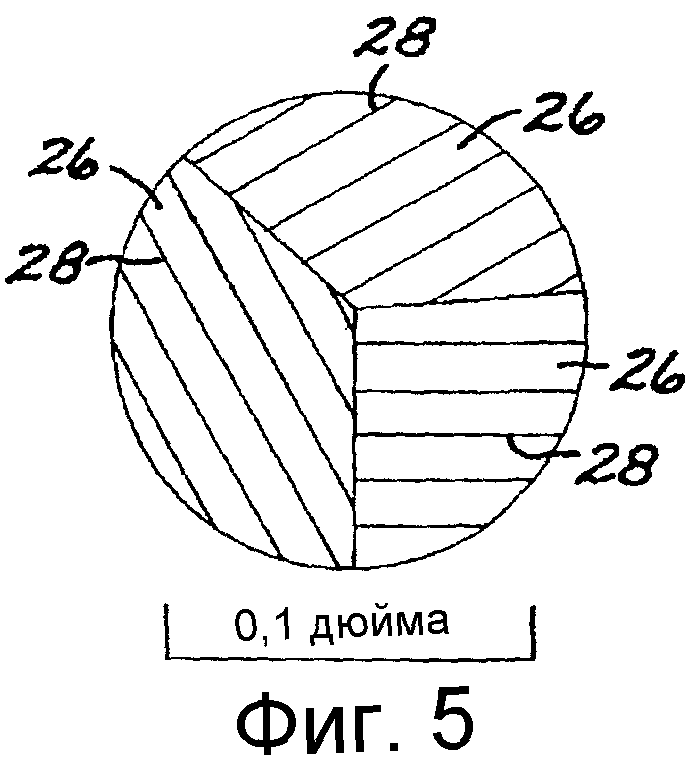

В результате получают такую микроструктуру, которая показана на фиг.5, с относительно крупными пластинками 26 альфа-фазы и тонким слоем остаточной бета-фазы 28 на поверхностях раздела этих пластинок. Структура по фиг.5 подобна структуре по фиг.4, за исключением того, что масштаб уменьшен примерно в 10 раз. Это означает, что микрокристаллические особенности и размер зерен стали гораздо меньше, чем у показанных на фиг.4. Однако пластинки 26 альфа-фазы могут все еще описываться как крупные по сравнению с их требующимся конечным размером.

Микроструктура, показанная на фиг.5, является исходной точкой для всей остальной обработки. Если эта микроструктура достигнута другими путями, этапы 42 и 44 могут отсутствовать.

Затем обрабатываемую заготовку подвергают механической обработке на этапе 46 при первой температуре T1 альфа-бета-фазной области (см. фиг.3) в альфа-бета-фазной области. Это означает, что обрабатываемую заготовку нагревают до температуры Т1 в альфа-бета-фазной области и подвергают механической обработке, такой как ковка, осадка, прокатка или т.п. Желательно, чтобы температура Т1 была близка к Тβ, и предпочтительно она является такой, что присутствует по меньшей мере примерно 30 объемных процентов альфа-фазы в соответствии с равновесной фазовой диаграммой на фиг.3. Величина обработки (степень деформации) обычно составляет примерно 50 процентов. Этап 46 может включать в себя выдержку обрабатываемой заготовки в течение продолжительного времени при температуре Т1 для термообработки этой заготовки на твердый раствор, причем либо до, либо после механической обработки. Такая продолжительная термообработка на твердый раствор при температуре Т1 может длиться в течение времени от примерно 1 до примерно 16 часов.

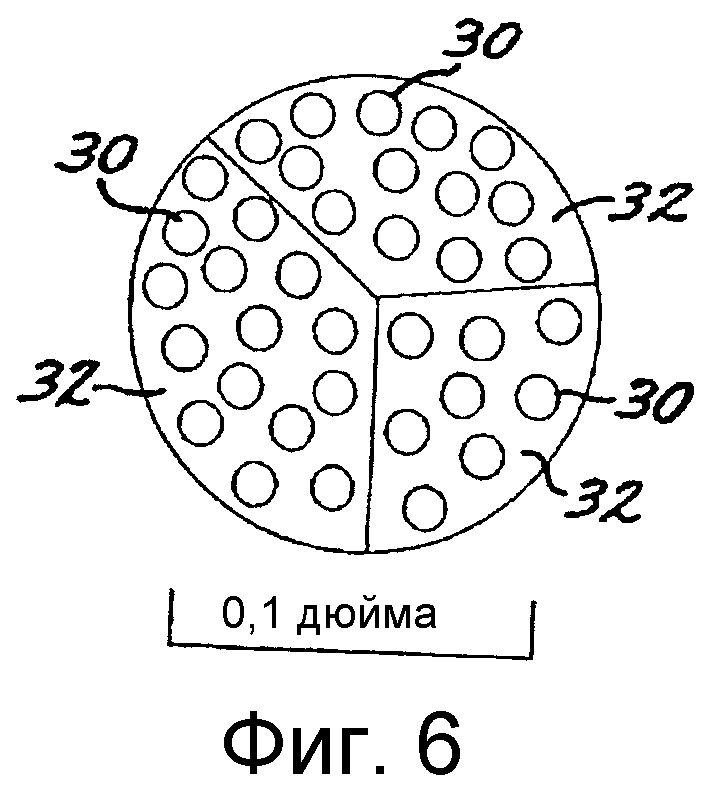

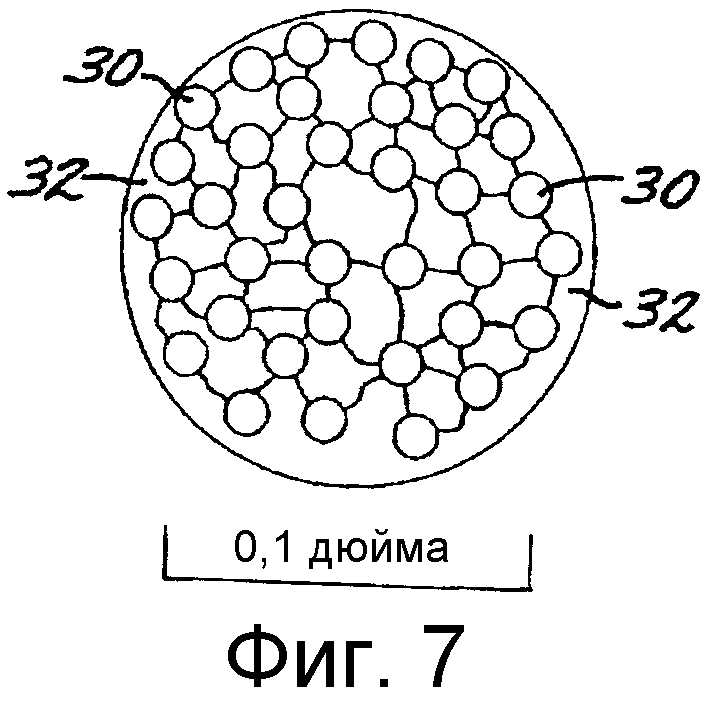

Отразившиеся на микроструктуре результаты механической обработки 46 (с необязательной дополнительной термообработкой на твердый раствор или без нее) проиллюстрированы на фиг.6 и 7. Механическая обработка 46 при температуре Т1 вызывает разрушение и глобуляризацию (округление) пластинок 26 альфа-фазы по фиг.5 с образованием небольшой объемной доли в целом равноосных, крупных частиц 30 альфа-фазы в крупнозернистой бета-фазной основе или матрице 32, как показано на фиг.6. При возрастании времени выдержки при температуре Т1, или во время последующего отжига при температуре Т1, бета-зерна 32 рекристаллизуются с образованием мелких бета-зерен, ограниченных промежутками между крупными частицами 30 альфа-фазы, как показано на фиг.7. Необязательная продолжительная термообработка на твердый раствор при Т1 вызывает более близкое приближение структуры к равновесному состоянию, замедляя тем самым рост глобуляризованных крупных частиц 30 альфа-фазы при последующем охлаждении.

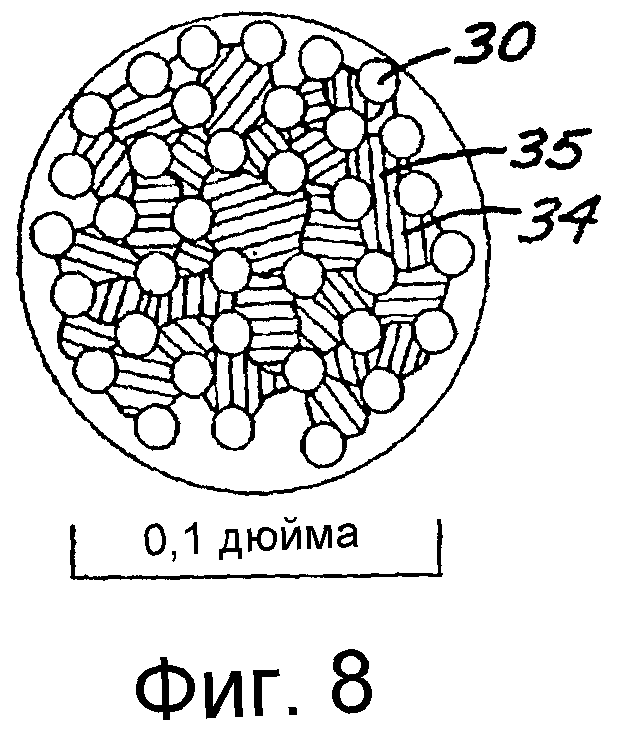

Обрабатываемую заготовку затем закаливают на этапе 48 от Т1 до температуры, которая находится в альфа-бета-фазной области (предпочтительно - до комнатной температуры). Закалку 48 желательно выполнять с локальной скоростью охлаждения, составляющей, по меньшей мере, примерно 5-15°F в минуту, и ее обычно осуществляют путем закалки в воде. Микроструктура, которую получают в результате закалки 48, показана на фиг.8. Крупные частицы 30 альфа-фазы присутствуют в превращенной бета-фазной основе, содержащей мелкие пластинки 34 альфа-фазы в превращенной бета-фазе 35. При этом сохраняется мелкий размер зерен основы, образованных на этапе 46 и показанных на фиг.7.

Во время этапа 48 закалки крупные частицы 30 альфа-фазы имеют тенденцию к росту в ходе процесса, известного как эпитаксиальный повторный рост, поскольку скорость охлаждения в центре больших круглых биллетов является относительно низкой. Эпитаксиальный повторный рост может быть сведен к минимуму за счет продления времени термообработки на твердый раствор вплоть до 16 часов, что приводит к по существу равновесным концентрациям легирующих элементов в альфа- и бета-фазах. Движущая сила эпитаксиального повторного роста, таким образом, существенно снижается, в результате чего образуется большая объемная доля мелких альфа-пластинок 34.

Затем обрабатываемую заготовку подвергают механической обработке для разрушения и глобуляризации мелких пластинок 34 альфа-фазы. Полученная в результате микроструктура проиллюстрирована на фиг.9, при этом микроструктура содержит бимодальное распределение глобуляризованных крупных частиц 30 альфа-фазы и глобуляризованных мелких частиц 36 альфа-фазы, причем и те, и другие находятся в мелкозернистой превращенной бета-фазной основе 38.

Такую обработку предпочтительно выполняют путем механической обработки обрабатываемой заготовки при второй температуре Т2 альфа-бета-фазной области в альфа-бета-фазной области на этапе 50, причем вторая температура Т2 альфа-бета-фазной области является более низкой, чем первая температура Т1 альфа-бета-фазной области. То есть обрабатываемую заготовку нагревают до второй температуры Т2 альфа-бета-фазной области в пределах альфа-бета-фазной области, но ниже Т1, и подвергают механической обработке, такой как ковка, осадка, прокатка или т.п. Величина обработки (степень деформации) обычно составляет примерно 50 процентов. Этап 50 может включать в себя выдержку обрабатываемой заготовки в течение продолжительного времени при температуре Т2 для термообработки этой заготовки на твердый раствор, причем либо до, либо после механической обработки. Такая продолжительная термообработка на твердый раствор при температуре Т2 может длиться в течение времени от примерно 1 до примерно 16 часов.

В дополнительном варианте вторая температура Т2 альфа-бета-фазной области непрерывно снижается в альфа-бета-фазной области. Этот вариант включает в себя дополнительный этап, после этапа 50, нагрева обрабатываемой заготовки до третьей температуры альфа-бета-фазной области в пределах альфа-бета-фазной области для осуществления растворения. Третья температура альфа-бета-фазной области находится в пределах альфа-бета-фазной области для данного состава обрабатываемой заготовки, предпочтительно равна или превышает вторую температуру Т2 альфа-бета-фазной области, но ниже Тβ, и предпочтительно примерно равна первой температуре Т1 альфа-бета-фазной области.

При любом подходе обрабатываемую заготовку затем необязательно закаливают на этапе 52 от второй температуры Т2 альфа-бета-фазной области (или третьей температуры альфа-бета-фазной области) до более низкой температуры, которая обычно находится в пределах альфа-бета-фазной области, а предпочтительно - является комнатной температурой. Закалку 52 желательно выполнять с локальной скоростью охлаждения, составляющей, по меньшей мере, примерно 10-20°F в минуту, и ее обычно осуществляют путем закалки в воде. Закалка 52 приводит к сохранению структуры, показанной на фиг.9, за исключением превращения при охлаждении в зернах 38 превращенной бета-фазы.

Необязательно, обрабатываемая заготовка может быть подвергнута снятию напряжений (отпуску) на этапе 54 после этапа 52 закалки. Снятие напряжений обычно выполняют при температуре примерно 1100-1400°F и в течение 1-4 часов.

Обрабатываемая заготовка может быть подвергнута, а предпочтительно - подвергается, ультразвуковому контролю в один или более моментов времени в ходе обработки. На фиг.2 проиллюстрирован завершающий контроль в виде этапа 56, но возможен также дополнительный контроль после этапов 44 или 48, когда обрабатываемая заготовка находится при комнатной температуре. Операции контроля могут также выполняться при повышенной температуре, но выполнение таких операций контроля усложнено. Контроль 54 обычно выполняют только тогда, когда в обрабатываемой заготовки были предварительно сняты напряжения. Предлагаемый подход обеспечивает улучшенную пригодность к контролю за счет получения небольших размеров рекристаллизованных бета-зерен и, следовательно, небольших размеров альфа-колоний. Пластинчатая микроструктура и относительно крупные зерна, присутствующие в обработанных обычным образом титановых сплавах с альфа-бета-структурой, имеют тенденцию к усилению ослабления и появлению шума, связанных с распространением ультразвуковых волн. За счет глобуляризации альфа-фазы и уменьшения размера рекристаллизованных бета-зерен (и, соответственно, размера альфа-колонии) предлагаемый подход улучшает пригодность обрабатываемой заготовки к ультразвуковому контролю и уменьшает ультразвуковой шум (помехи), который мешает, в противном случае, проведению ультразвукового контроля.

Предлагаемый подход наиболее предпочтительно используется для обработки заготовок в виде слитков в состоянии после литья или титановых заготовок с размерами слитка, полученных другими способами, такими как способы порошковой металлургии, до биллета. Затем биллет обрабатывают до конечных изделий путем ковки или т.п. Исходный слиток обычно имеет в своем минимальном поперечном сечении размер, составляющий, по меньшей мере, примерно 20 дюймов или более, а чаще - примерно 30 дюймов. Биллет, полученный в результате этапов 40-54 обработки, также относительно массивен по своим размерам и обычно имеет круглую в поперечном сечении форму с размером, составляющим, по меньшей мере, примерно 5 дюймов в минимальном поперечном сечении. В обычном случае биллет является цилиндром с диаметром, составляющим, по меньшей мере, примерно 5 дюймов. В одном представляющем интерес случае конечный проходящий контроль биллет является сплошным цилиндром с цилиндрическим диаметром от примерно 8 до примерно 12 дюймов.

Одна из проблем, связанных с полученным обычным способом биллетом из титанового сплава с альфа-бета-структурой, заключается в том, что он с трудом поддается ультразвуковому контролю. Трудность связана с тем, что относительно большие размеры и микроструктура полученного обычным образом биллета затрудняют распространение через биллет ультразвуковых сигналов с интенсивностью принимаемого сигнала, достаточной для выполнения ультразвукового анализа дефектов, которые могут присутствовать в биллете. То есть в данных обстоятельствах абсолютные размеры обрабатываемой заготовки и особенности микроструктуры приводят к существенному различию в пригодности к ультразвуковому контролю.

На фиг.10 проиллюстрирована обычная микроструктура, полученная путем первоначальной обработки заготовки (начиная со слитка) в бета-фазной области с последующей обработкой заготовки при единственной температуре в альфа-бета-фазной области. Обычная микроструктура имеет предпочтительно ориентированные крупные частицы альфа-фазы в относительно крупнозернистой превращенной бета-основе. На фиг.10 проиллюстрированы крупные частицы 60, 62 и 64 альфа-фазы с тремя различными преобладающими кристаллографическими ориентациями в трех соответствующих крупных зернах 66, 68 и 70 превращенной бета-фазы. Эти различные преобладающие кристаллографические ориентации получают во время первоначального выделения альфа-фазы в крупных бета-зернах. Последующая обработка биллета обычным способом не превращает эти преобладающие кристаллографические ориентации в рандомизированную структуру, она только имеет тенденцию к удлинению зерен и, следовательно, крупных частиц альфа-фазы при одновременном сохранении преобладающих кристаллографических ориентаций. Размер крупных зерен превращенной бета-фазы обычно превышает 0,050 дюйма. Эти различные преобладающие кристаллографические ориентации частиц 60, 62 и 64 альфа-фазы, вместе с крупными зернами 66, 68 и 70 превращенной бета-фазы, образуют состояние микроструктуры, которое называют «альфа-колониями». Микроструктура с альфа-колониями дает высокий уровень рассеивания ультразвуковых волн, введенных в заготовку при попытках контроля этой заготовки. Высокий уровень рассеивания, наряду с большими размерами биллета (или другой заготовки), подавляет способность к выполнению эффективного ультразвукового контроля.

Микроструктура, полученная с помощью предлагаемого подхода и показанная на фиг.9, имеет глобуляризованные крупные частицы 30 альфа-фазы и глобуляризованные мелкие частицы 36 альфа-фазы в мелкодисперсных зернах 38 превращенной бета-фазы. Размер глобуляризованных крупных частиц 30 альфа-фазы предпочтительно составляет менее примерно 0,005 дюйма, более предпочтительно - от примерно 0,001 дюйма до примерно 0,002 дюйма. Размер глобуляризованных мелких частиц 36 альфа-фазы является меньшим, чем у глобуляризованных крупных частиц 30 альфа-фазы, и предпочтительно составляет менее примерно 0,002 дюйма, более предпочтительно - от примерно 0,0005 дюйма до примерно 0,001 дюйма. Если размеры частиц альфа-фазы являются большими, то существует увеличенная вероятность присутствия альфа-колоний. Размер мелкодисперсных зерен 38 превращенной бета-фазы составляет менее примерно 0,045 дюйма, более предпочтительно - менее примерно 0,025 дюйма, а наиболее предпочтительно - примерно 0,005 дюйма или менее. Если размер зерен является большим, то существует увеличенная вероятность присутствия альфа-колоний.

Кристаллографические ориентации как глобуляризованных крупных частиц 30 альфа-фазы, так и глобуляризованных мелких частиц 36 альфа-фазы рандомизируются за счет настоящего способа обработки. Это означает отсутствие областей с частицами альфа-фазы различных преобладающих кристаллографических ориентации и крупных зерен превращенной бета-фазы, обнаруживаемых в обработанной обычным способом заготовке по фиг.10. Рандомизированные глобуляризованные крупные частицы 30 альфа-фазы и рандомизированные глобуляризованные мелкие частицы 36 альфа-фазы по фиг.9 желательным образом имеют полностью случайные (разупорядоченные) кристаллографические ориентации, однако они могут иметь некоторый невысокий уровень неслучайности (упорядоченности), в особенности - в случае биллетов больших размеров, которые не были подвергнуты обработке в столь значительной степени, как биллеты меньших размеров, на этапах 42, 46 и 50. Более мелкие зерна 38 превращенной бета-фазы дают в результате мелкодисперсность глобуляризованных мелких частиц 36 альфа-фазы, которая не достигается в обычной микроструктуре по фиг.10. Результатом этого является большая рандомизация глобуляризованных мелких частиц 36 альфа-фазы по сравнению с той, которая может быть достигнута в случае обычной микроструктуры по фиг.10.

Рандомизация частиц 30 и 36 альфа-фазы может быть оценена с использованием процесса, который называют «отображение ориентации» в сканирующем электронном микроскопе (СЭМ). Получают изображение микроструктуры на площади в несколько миллиметров, так что можно видеть множество зерен и альфа-колоний (если они присутствуют). Разрешение изображения должно быть таким, чтобы можно было видеть частицы альфа-фазы различных размеров. Отображаются кристаллографические ориентации частиц альфа-фазы. Ориентациям присваивают «ложные цвета», обычно с использованием примерно 10 цветов в цветовом спектре. В микроструктуре, полученной путем обычной обработки, такой как показанная на фиг.10, наблюдаются крупные островки аналогичным образом ориентированных (т.е. аналогичным образом окрашенных) альфа-частиц (60, 62, 64). В микроструктуре, полученной с помощью предлагаемого подхода, такой как показанная на фиг.9, наблюдается заметно менее выраженная цветовая группировка частиц (30, 36) альфа-фазы. Желательно, имеется слабое указание на структуру альфа-колонии, либо такое указание вообще отсутствует, что доказывается слабыми или отсутствующими цветовыми группировками в сравнении с той их степенью, которая наблюдается у и связана с превращенными бета-зернами. При наличии слабого указания на структуру альфа-колонии, которая может быть обнаружена в более крупных биллетах, даже и в этом случае имеет место высокий уровень цветового шума в пределах альфа-колонии. Высокий уровень цветового шума указывает на улучшение рандомизации частиц альфа-фазы в пределах альфа-колонии.

Такая увеличенная хаотичность фаз в микроструктуре, полученной с помощью предлагаемого подхода и представленной на фиг.9, в сравнении с микроструктурой, полученной с помощью обычного подхода и представленной на фиг.10, приводит в результате к уменьшению, а желательно - к устранению, инцидентности (т.е. частоты случаев появления) структуры альфа-колоний, которая препятствует выполнению ультразвукового контроля. В результате этого, биллеты, полученные с помощью предлагаемого подхода, являются более легко контролируемыми ультразвуком, чем биллеты со структурами, полученными с помощью обычной обработки.

Рандомизированная микроструктура и улучшенная пригодность биллета к контролю имеют важные последствия при обработке. При использовании предлагаемого подхода возможна проверка биллета на более ранней стадии по сравнению с обычным биллетом, так что дефектный биллет может быть выявлен раньше и удален из производственного процесса или, если это возможно, исправлен. При использовании предлагаемого подхода возможно изменение последовательностей обработки с уменьшением количества этапов обработки по сравнению с подходом согласно предшествующему уровню техники. Улучшенная рандомизация микроструктуры при использовании предлагаемого подхода также дает важные преимущества в отношении получения конечных изделий из такого биллета. Могут быть использованы специализированные избыточные последовательности технологических операций обработки при получении конечного изделия из биллета для повышения рандомизации микроструктуры в конечном изделии, полученном из нерандомизированного обычного биллета, с целью улучшения пригодности такого конечного изделия к ультразвуковому контролю. Однако эти специализированные последовательности технологических операций обработки значительно повышают стоимость конечного изделия. Предлагаемый подход к получению рандомизированной мелкозернистой микроструктуры в биллете снижает необходимость использования специализированной обработки при переделе биллета в изделие, уменьшая таким образом издержки при одновременном достижении улучшенной пригодности конечного изделия к ультразвуковому контролю.

Хотя выше в целях иллюстрации был подробно описан конкретный вариант реализации, возможно внесение различных модификаций и улучшений без отклонения от существа и объема настоящего изобретения. Соответственно, настоящее изобретение не ограничено ничем, кроме прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ С АЛЬФА-БЕТА-СТРУКТУРОЙ | 2014 |

|

RU2675886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ВЫСОКОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2569611C1 |

| ПОЛУЧЕНИЕ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПУТЕМ ВОССТАНОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКИХ СОЕДИНЕНИЙ-ПРЕДШЕСТВЕННИКОВ И ПЛАВЛЕНИЯ | 2003 |

|

RU2324752C2 |

| КОВКА В ОТКРЫТОМ ШТАМПЕ С РАЗДЕЛЬНЫМИ ПРОХОДАМИ ТРУДНЫХ ДЛЯ КОВКИ И ЧУВСТВИТЕЛЬНЫХ К ТРАЕКТОРИИ ДЕФОРМИРОВАНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА И НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2638139C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Сплав на основе титана | 2017 |

|

RU2675673C2 |

| Сплав на основе титана | 2017 |

|

RU2691692C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ, ВЫПОЛНЕННОЙ ИЗ ТИТАНОВОГО СПЛАВА TA6Zr4DE | 2012 |

|

RU2616691C2 |

Изобретение относится к термомеханической обработке заготовок из двухфазных титановых сплавов с альфа-бета-структурой, таких как литые слитки, для получения изделия, обладающего хорошей пригодностью к ультразвуковому контролю. Обрабатываемую заготовку, предпочтительно полученную в виде литого слитка, подвергают механической обработке в бета-фазной области и в альфа-бета-фазной области с последующей закалкой от бета-фазной области. Заготовку затем подвергают механической обработке при первой температуре альфа-бета-фазной области в альфа-бета-фазной области и закаливают от первой температуры альфа-бета-фазной области. Затем заготовку подвергают механической обработке при второй температуре альфа-бета-фазной области в альфа-бета-фазной области, причем вторая температура альфа-бета-фазной области является более низкой, чем первая температура альфа-бета-фазной области, и, желательно, закаливают от второй температуры альфа-бета-фазной области. Полученная микроструктура является распределением глобуляризованных крупных частиц (30) альфа-фазы и глобуляризованных мелких частиц (36) альфа-фазы в мелких зернах (38) превращенной бета-фазы. Изобретение позволит получить необходимую микроструктуру в обрабатываемой заготовке при одновременном снижении инцидентности микроструктурных особенностей, оказывающих отрицательное воздействие на пригодность к ультразвуковому контролю. 5 н. и 18 з.п. ф-лы, 10 ил.

| US 5277718 А, 11.01.1994 | |||

| ЕР 1136582 A1, 26.09.2001 | |||

| US 3481799 A, 02.12.1969 | |||

| Способ термомеханической обработки крупногабаритных заготовок из титановых сплавов | 1989 |

|

SU1613505A1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

Авторы

Даты

2008-05-27—Публикация

2003-08-21—Подача