Изобретение относится к составам легкоплавких стекол для ситаллоцементов, предназначенных, преимущественно, для формирования антибликового черного покрытия на газоразрядных индикаторных панелях и плазменных дисплеях.

Известно стекло для формирования черных покрытий с низким пропусканием на стеклопластинах, включающее, мол. %: К2О - 10-17; В2О3 - 10-25; ТiO2 - 15-30; SiО2 - 30-55; Аl2О3 - 0-3; Вi2О3 - 0-5; Fe2О3 - 0,05-3; S - 0,1-3 и оксиды из группы PbO, CdO, ZnO, Li2О, Na2О, MgO, CaO, SrO, BaO, P2О5 в количестве менее 0,5 мас. % [Патент США 5710081. Кл. 501/21, С 03 С 008/02. 20.01.1998].

Недостатком данного стекла является высокая температура формирования покрытий на его основе 610-660oС. При формировании же антибликовых покрытий на газоразрядных индикаторных панелях и плазменных дисплеях температура не должна превышать 570oС для предотвращения деформации стеклопластин (оконное стекло, полученное методом флоат-процесса, марки Ml ГОСТ 111). Другим недостатком данного стекла является блестящая поверхность покрытий на его основе, что ухудшает антибликовые свойства покрытий.

Наиболее близким к предлагаемому по технической сущности является легкоплавкое черное стекло для повышения контрастности и яркости катодно-лучевых трубок, содержащее, мас.%: SiО2 - 4-5; PbO - 63-65; В2О3 - 10-12; МnО2 - 5-7; Со2О3 - 2-5; ZnO - 8-11; BaO - 0-2; CdO - 0-2; MgO - 0-2; CaO - 0-2; SrO - 0-2 [Патент США 3654505. Кл. 313/402, H 01 J 31/20. 04.04.1972].

Недостатком данного стекла является низкая температура формирования покрытий (400-475oС) и возможной их последующей термообработки без размягчения. При изготовлении же газоразрядных индикаторных панелей и плазменных дисплеев после формирования антибликового покрытия необходимо проведение последующих термообработок панелей при температурах до 570oС. Другим недостатком данного стекла является блестящая поверхность покрытий на его основе, что ухудшает антибликовые свойства покрытий.

Целью изобретения является повышение антибликовых свойств, температуроустойчивости и адгезии покрытий.

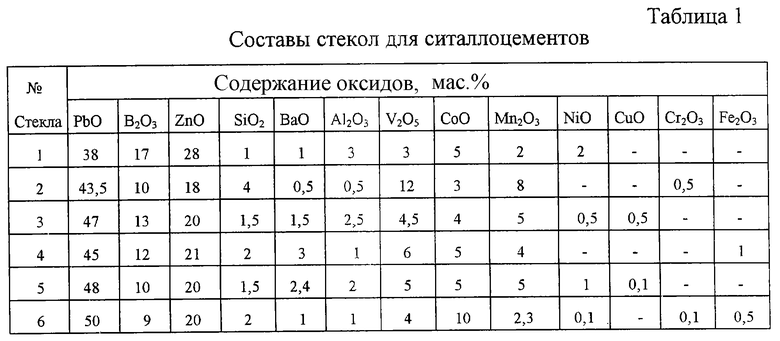

Поставленная цель достигается тем, что легкоплавкое стекло для черного ситаллоцемента, включающее РbО, В2О3, ZnO, SiO2, BaO, CoO, Мn2О3, дополнительно содержит Аl2О3, V2O5 и по крайней мере один компонент из группы NiO, CuO, Сr2О3, Fe2O3 при следующем соотношении компонентов, мас.%: РbО - 38-50; В2O3 - 9-17; ZnO - 18-28; SiO2 - 1-4; BaO - 0,5-3; А12O3 - 0,5-3; V2O5 - 3-12; СоО - 3-10; Мn2O3 - 2-8 и суммарно 0,1-2 мас.% по крайней мере одного компонента из группы NiO, CuO, Сr2O3, Fe2О3.

Увеличение содержания оксида свинца в составе стекла свыше 50% приводит к уменьшению температуры начала деформации ситаллоцемента и снижению температуроустойчивости покрытий. Уменьшение содержания оксида свинца ниже 38% приводит к увеличению температуры формирования покрытий.

Увеличение содержания оксида бора в составе стекла свыше 17% приводит к увеличению температуры формирования покрытий. Уменьшение содержания оксида бора ниже 9% приводит к снижению температуры начала деформации ситаллоцемента и температуроустойчивости покрытий.

Увеличение содержания оксида цинка в составе стекла свыше 28% приводит к увеличению степени закристаллизованности ситаллоцемента и ухудшению адгезии покрытий к стеклопластине. Уменьшение содержания оксида цинка ниже 18% приводит к снижению температуры начала деформации ситаллоцемента.

Увеличение содержания оксида кремния в составе стекла свыше 4% приводит к увеличению температуры формирования покрытий. Уменьшение содержания оксида кремния ниже 1% приводит к снижению температуры начала деформации ситаллоцемента и температуроустойчивости покрытий.

Увеличение содержания оксида бария в составе стекла свыше 3% приводит к увеличению температуры формирования покрытий. Уменьшение содержания оксида бария ниже 0,5% приводит к повышению кристаллизационной способности ситаллоцемента и ухудшению адгезии покрытий.

Увеличение содержания оксида алюминия в составе стекла свыше 3% приводит к увеличению температуры формирования покрытий. Уменьшение содержания оксида алюминия ниже 0,5% приводит к снижению температуры начала деформации ситаллоцемента и термоустойчивости покрытий.

Увеличение содержания оксида ванадия в составе стекла свыше 12% приводит к изменению цвета и ухудшению антибликовых свойств покрытий. Уменьшение содержания оксида ванадия ниже 3% приводит к образованию покрытий с грубокристаллической структурой и низкой адгезией.

Увеличение содержания оксида кобальта в составе стекла свыше 10% и оксида марганца свыше 8% приводит к ухудшению антибликовых свойств покрытий. Уменьшение содержания оксида кобальта ниже 3% и оксида марганца ниже 2% приводит к изменению цвета покрытий.

Увеличение суммарного содержания в составе стекла одного или нескольких компонентов из группы NiO, CuO, Сr2О3, Fе2O3 свыше 2% приводит к ухудшению антибликовых свойств покрытий. Уменьшение суммарного содержания в составе стекла одного или нескольких компонентов из группы NiO, CuO, Cr2O3, Fe2O3 ниже 0,1% приводит к ухудшению адгезии и изменению цвета покрытий.

Пример реализации

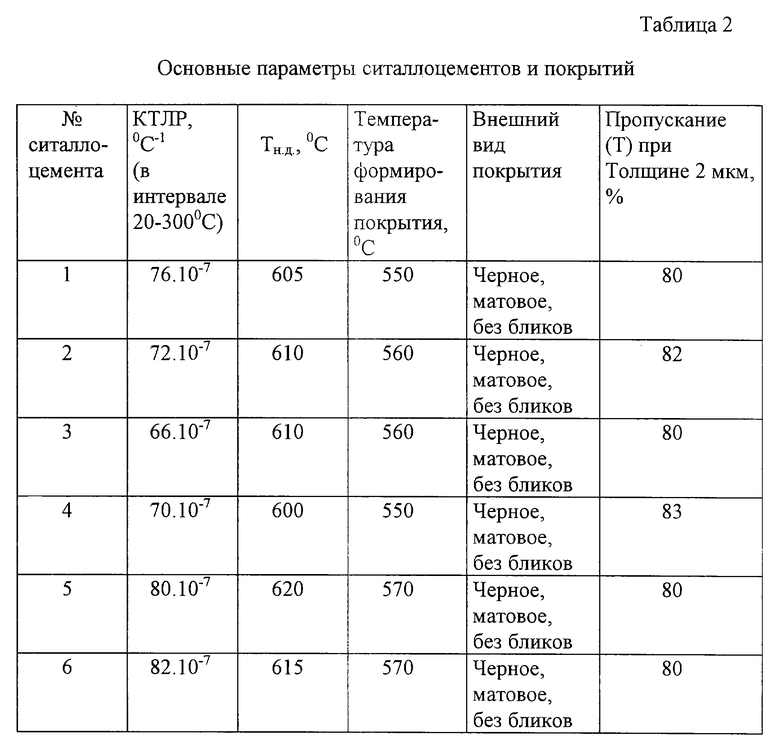

Составы предлагаемых легкоплавких стекол для черных ситаллоцементов приведены в табл. 1, основные параметры ситаллоцементов и покрытий - в табл. 2.

В качестве исходных компонентов для синтеза стекол использовали оксиды свинца, цинка, кремния, бария, алюминия, ванадия, кобальта, марганца, никеля, меди, хрома, железа и борную кислоту марок "ч" и "чда". Стекла синтезировали в индукционной установке в платинородиевом тигле при температуре 1050oC с выдержкой 50 мин. Выработку стекла проводили в виде гранулята путем отливки расплава стекломассы в дистиллированную воду. Гранулят стекла измельчали на планетарной мельнице в агатовом барабане до получения порошка с удельной поверхностью 7000 см2/г.

На основе полученной композиции методом прессования на гидравлическом прессе готовили образцы в виде штабиков (50x50x5 мм3) для измерения КТЛР и tн.д ситаллоцементов. Термообработку штабиков осуществляли в кварцевой лодочке на слое порошкообразного оксида алюминия при оптимальной температуре формирования покрытия в течение 40 минут. Скорость нагрева и охлаждения составляла 5oС/мин.

На основе порошка стекла и органического связующего готовили пасту, которую наносили методом трафаретной печати на поверхность стеклопластин, используемых для изготовления газоразрядных индикаторных панелей и плазменных дисплеев (оконное стекло, полученное методом флоат-процесса, марки Ml ГОСТ 111).

Оплавление и кристаллизацию покрытий на стеклопластинах осуществляли в электрической печи при скорости нагрева и охлаждения 5oС/мин с выдержкой при максимальной температуре в течение 40 минут. Толщина термообработанных покрытий составляла 2 мкм.

Исследование полученных покрытий на оптическом и растровом электронном микроскопах показало, что на границе спая покрытий и стеклопластин, а также в самих покрытиях заявляемых составов отсутствуют как макро-, так и микродефекты полости, поры, макро- и микротрещины, что свидетельствует о высокой адгезии ситаллоцементов к стеклопластинам.

Температура начала деформации исходных стекол составов 1-6 составляет 420-440oС, что позволяет осуществлять оплавление покрытий на их основе при температурах, не превышающих 570oС. В результате кристаллизации стекол в процессе термообработки (оплавления) покрытий температура начала деформации ситаллоцементов повышается до 605-620oС. Это обеспечивает возможность проведения последующих термообработок стеклопластин с покрытиями при температурах до 580oС.

Полученные покрытия имеют черный цвет и матовую поверхность с отсутствием бликов. Пропускание (Т) в видимой области спектра антибликовых покрытий толщиной 2 мкм на основе ситаллоцементов составов 1-6 составляет 80-83%.

Применение предложенных составов легкоплавких стекол для ситаллоцементов вместо известных позволяет повысить качество антибликовых покрытий, допустимую температуру термообработки панелей со сформированными антибликовыми покрытиями, адгезию покрытий к стеклопластинам и увеличить выход годных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ЛЕГКОПЛАВКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2197441C2 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗОЛЯЦИИ АЛЮМИНИЕВОЙ ПРОВОДНИКОВОЙ РАЗВОДКИ | 1992 |

|

RU2036868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ СИСТЕМЫ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1998 |

|

RU2144238C1 |

| ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2177184C1 |

| ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ КОНТРАСТНОГО ПОКРЫТИЯ НА СТЕКЛОПОДЛОЖКЕ ПОД ЛЕГКОПЛАВКИМ СТЕКЛОМ | 2000 |

|

RU2185672C2 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1990 |

|

SU1736107A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИБЛИКОВОЙ ПОВЕРХНОСТИ ИНДИКАТОРА | 1998 |

|

RU2152912C1 |

| ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АНТИБЛИКОВОГО ПОКРЫТИЯ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2004 |

|

RU2272329C1 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

Изобретение относится к составам стекол для легкоплавких ситаллоцементов, предназначенных, преимущественно, для формирования антибликового черного покрытия на газоразрядных индикаторных панелях и плазменных дисплеях. Предложенные ситаллоцементы позволяют получать покрытия с повышенными антибликовыми свойствами, температуроустойчивостью и адгезией к стеклопластинам. Легкоплавкое стекло для черного ситаллоцемента включает, мас.%: PbO 38-50; B2O3 9-17; ZnO 18-28; SiO2 1-4; BaO 0,5-3; Al2O3 0,5-3; V2O5 3-12; CoO 3-10; Mn2O3 2-8 и суммарно 0,1-2 мас.% по крайней мере одного компонента из группы NiO, CuO, Cr2O3, Fe2O3. 2 табл.

Легкоплавкое стекло для черного ситаллоцемента, включающее PbO, B2O3, ZnO, SiO2, BaO, CoO, Mn2O3, отличающееся тем, что оно дополнительно содержит Al2O3, V2O5 и по крайней мере один компонент из группы NiO, CuO, Cr2O3, Fe2O3 при следующем соотношении компонентов, мас. %: PbO 38-50; B2O3 9-17; ZnO 18-28; SiO2 1-4; BaO 0,5-3; Al2O3 0,5-3; V2O5 3-12; CoO 3-10; Mn2O3 2-8 и суммарно 0,1-2 мас. % по крайней мере одного компонента из группы NiO, CuO, Cr2O3, Fe2O3.

| US 3654505 А, 04.04.1972 | |||

| СТЕКЛО | 1991 |

|

RU2014299C1 |

| Уровномер | 1972 |

|

SU505892A1 |

| МОЛОЧНО-ВАКУУМНАЯ ЛИНИЯ ДЛЯ доильных УСТАНОВОК | 0 |

|

SU174893A1 |

Авторы

Даты

2003-01-20—Публикация

2000-08-10—Подача