Изобретение относится к составам легкоплавких стеклокристаллических композиционных материалов, предназначенных для спаивания стеклопластин при изготовлении газоразрядных индикаторных панелей и стеклопакетов, а также для спаивания кремниевых пластин, при изготовлении структур кремний-на-изоляторе и интегральных сенсоров, для защиты и герметизации электронных компонентов и интегральных схем.

Известен композиционный материал для герметизации, включающий легкоплавкое стекло состава, мас.%: РbО - 77,0-86,0; В2О3 - 6,0-15,0; ZnO - 0,5-6,9; SiO2 - 0,5-3,0; Аl2О3 - 0-3,0; RO - 0-2,0 (RO- BaO, SrO, CaO, MgO); 0 - 1,5 SnО2; 0-1,0 R2О (R2О-Li2O, Na2О, K2О, Rb2О, Cs2О) и порошок огнеупорного наполнителя с низким коэффициентом теплового расширения состава, мас.%: 2,0-30,0 позерита; 0-30 β-эвкриптита; 0-30 β-сподумена; 0-50 циркона; 0-50 титаната свинца [1].

Недостатком данного стеклокристаллического материала является плохая смачиваемость кристаллической фазы стекловидной фазой и низкая адгезия к спаиваемым материалам, что приводит к снижению механической прочности спаев и вакуумплотности спаянных структур.

Известна композиция для легкоплавкого припоечного материала, включающая 11,5-20,6 мас.% кордиерита в качестве наполнителя и 79,4-88,5 мас.% легкоплавкого стекла, содержащего, мас.%: В2О3 - 10-13, SiО2 - 0,1-0,9, Аl2О3 - 0,1-0,8, РbО - 70-75, PbF2 5-10, ZnO - 0,1-1,3, TeО2 - 3,5-9,0 [2].

Недостатком данной композиции является присутствие в ее составе токсичного диоксида теллура. Теллур относится к редким элементам и его соединения имеют высокую стоимость. Это затрудняет возможность массового производства данной композиции.

Известен также [3] легкоплавкий композиционный материал для герметизации, содержащий 50-95 мас.% легкоплавкого стекла состава, мас.%: РbО - 65-95; В2О3 - 7-20; ZnO - 0-10; Вi2О3 - 1-20; SiО2 - 0,5-5; Аl2О3 - 0-5; F - 0-2; SnО2 - 0-2; BaO - 0-10; Li2О - 0-5; Na2О - 0-5; К2О - 0-5 и 0-50 мас.% порошков титаната свинца и/или 0-30 мас.% β-эвкриптита.

Недостатком данного композиционного материала является относительно высокий коэффициент линейного термического расширения (КТЛР)-(88-94)•10-7/oC-1, что не позволяет получать механически прочные, вакуумплотные спаи со стеклопластинами, используемыми при изготовлении газоразрядных индикаторных панелей и стеклопакетов (оконное стекло, полученное методом флоат-процесса, КТЛР-82•10-7/oС-1).

Наиболее близкой к предлагаемому по технической сущности и достигаемому результату является низкотемпературная композиция для спаивания [4], состоящая из 20-55 об.% огнеупорного наполнителя, остальное - стеклянный порошок, который включает мас.%: 45-85 РbО, 1-11 В2О3, 1-45 Вi2О3, 0-15 ZnO, 0-5 сумма Аl2О3 и SiО2, 0-5 CuO и 0-5 V2О5. Кроме указанных оксидов стеклянный порошок содержит F2 в количестве 0-6 мас.%.

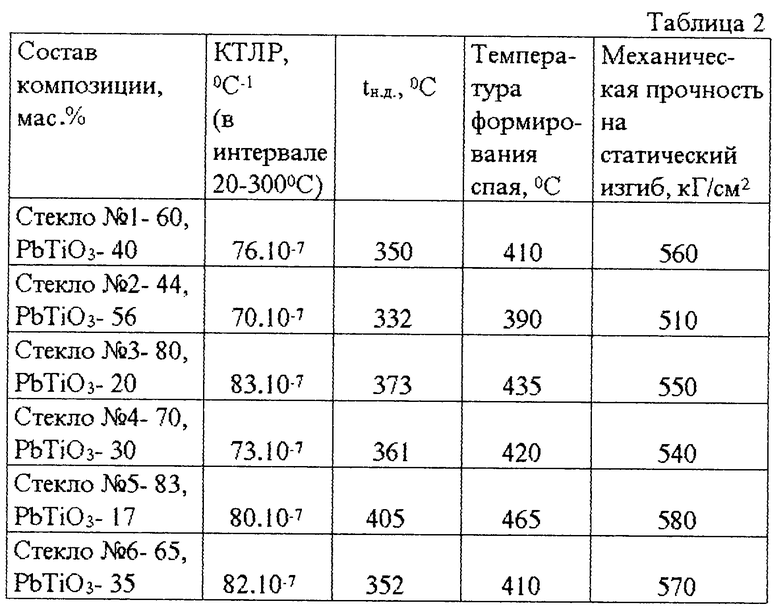

Недостатком указанной низкотемпературной композиции является недостаточная механическая прочность спая композиции со стеклянной панелью дисплея, что следует из анализа приведенных данных патента. В патенте приводится механическая прочность на изгиб спеченных образцов композиции (580-680 кг/см2), а не спая композиции со стеклопанелью, что не равнозначно. Анализ же информации, приведенной в патенте по коэффициенту термического расширения (КТР) композиции и КТР стеклянной панели дисплея (от 73 до 76•10-7/oС у композиции и 85х10-7/oС у стеклянной панели, см.пат. [4] п.10-5), свидетельствует об отсутствии их полной согласованности по КТР, что влечет за собой недостаточную механическую прочность, вакууплотность и адгезию спая. Кроме того, температура спаивания композиции (табл. 8 патента) 370-380oС не гарантирует проведение процесса обезгаживания стеклопанели дисплея, которое осуществляют при 350oС, без деформации изделия, в то время как заявляемый материал имеет температуру формирования спая 390-465oС (см. табл.2).

Целью изобретения является повышение механической прочности, вакуумплотности, адгезии спая и температуры его формирования.

Поставленная цель достигается тем, что композиция для легкоплавкого стеклокристаллического материала, состоящая из легкоплавкого стекла, включающего РbО, В2О3, Вi2О3, PbF2, ZnO, SiО2, Аl2О3, V2О5, и титаната свинца РbТiО3, содержит 17-56 мас. % титаната свинца и 44-83 мас.% легкоплавкого стекла, а легкоплавкое стекло дополнительно содержит МnО, СоО, V2О5 при следующем соотношении компонентов, мас.%: РbО - 72-92, В2O3 - 6-20, Вi2O3 - 0,1-18, PbF2 - 0,1-15, ZnO - 0,1-10, SiO2 - 0,1-3, Аl2О3 - 0,1-3, МnО - 0,1-2,0, СоО - 0,1-2,0, V2O5 - 0,1-1,5, имеет температуру формирования спая 390-465oС и КТЛР до 83•10-71/oС в интервале 20-300oС. Указанная композиция может дополнительно содержать CuO 0,1-3,0 мас.%.

Увеличение содержания оксида свинца в составе стекла свыше 92% понижает температуру формирования стеклокристаллического композиционного материала (СККМ) и усиливает склонность к кристаллизации, что не позволяет получать механически прочные спаи. Уменьшение содержания оксида свинца ниже 72% приводит к значительному увеличению температуры начала деформации (tн.д) СККМ и температуры формирования спая.

Увеличение содержания оксида бора в составе стекла свыше 20% приводит к значительному увеличению температуры начала деформации СККМ и температуры формирования спая. Уменьшение содержания оксида бора ниже 6% повышает КТЛР СККМ и усиливает склонность к кристаллизации, что не позволяет получать механически прочные спаи.

Увеличение содержания оксида висмута в составе стекла свыше 18% повышает КТЛР СККМ и усиливает склонность к кристаллизации, что не позволяет получать механически прочные спаи. Уменьшение содержания оксида висмута ниже 0,1% приводит к значительному увеличению температуры начала деформации СККМ и температуры формирования спая.

Увеличение содержания фторида свинца в составе стекла свыше 15% приводит к увеличению склонности СККМ к кристаллизации и снижению адгезии, что не позволяет получать качественные, механически прочные спаи. Уменьшение содержания фторида свинца ниже 0,1% приводит к значительному увеличению температуры начала деформации СККМ и температуры формирования спая.

Увеличение содержания оксида цинка в составе стекла свыше 10% приводит к увеличению склонности СККМ к кристаллизации и ухудшению адгезии, что не позволяет получать качественные, механически прочные спаи. Уменьшение содержания оксида цинка ниже 0,1% повышает КТЛР СККМ, что не позволяет получать механически прочные спаи.

Увеличение содержания оксида кремния в составе стекла свыше 3% приводит к значительному увеличению температуры начала деформации СККМ и температуры формирования спая. Уменьшение содержания оксида кремния ниже 0,1% повышает КТЛР СККМ, что не позволяет получать механически прочные спаи.

Увеличение содержания оксида алюминия в составе стекла свыше 3% приводит к значительному увеличению температуры начала деформации СККМ и температуры формирования спая. Уменьшение содержания оксида алюминия ниже 0,1% приводит к повышению кристаллизационной способности СККМ.

Увеличение содержания в составе стекла оксида меди свыше 3%, оксидов марганца и кобальта свыше 2% и оксида ванадия свыше 1,5% повышает КТЛР СККМ. Увеличение содержания оксида ванадия свыше 1,5% усиливает склонность СККМ к кристаллизации. Уменьшение содержания оксидов меди, марганца, кобальта и ванадия ниже 0,1% приводит к ухудшению адгезии СККМ к спаиваемым материалам, снижению механической прочности спая и вауумплотности спаиваемых конструкций.

Пример реализации.

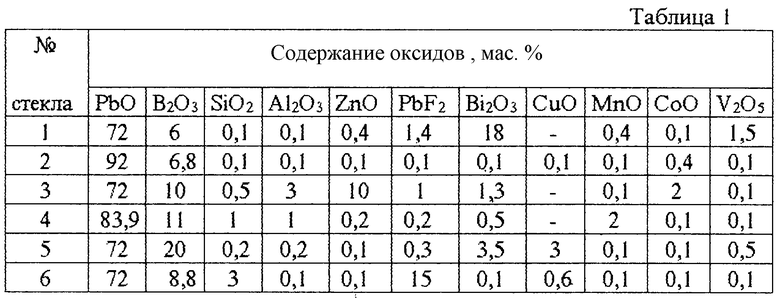

Составы предлагаемых легкоплавких стекол для стеклокристаллических композиционных материалов приведены в табл.1, составы и основные параметры СККМ - в табл.2.

В качестве исходных компонентов для синтеза стекол использовали оксиды свинца, кремния, алюминия, цинка, висмута, меди, марганца, кобальта, ванадия, борную кислоту и фторид свинца марок "ч" и "чда". Стекла синтезировали в индукционной установке в платинородиевом тигле при температуре 1000oС с выдержкой 50 мин. Выработку стекла проводили в виде гранулята путем отливки расплава стекломассы в дистиллированную воду. Гранулят стекла измельчали на шаровой мельнице в агатовом барабане до получения порошка с удельной поверхностью 2000 см2/г.

Измельченный порошок стекла и порошок титаната свинца с удельной поверхностью 2000 см2/г смешивали в заданной пропорции на шаровой мельнице в агатовом барабане.

На основе полученной композиции методом прессования на гидравлическом прессе готовили образцы в виде штабиков (50х50х5 мм3) для измерения КТЛР и tн.д СККМ. Термообработку штабиков осуществляли в кварцевой лодочке на слое порошкообразного оксида алюминия при оптимальной температуре формирования спая в течение 20 мин. Скорость нагрева и охлаждения составляла 5oС/мин.

На основе стеклокристаллической композиции и органического связующего готовили пасту, которую наносили на области спаивания стеклопластин, используемых для изготовления газоразрядных индикаторных панелей и стеклопакетов (оконное стекло, полученное методом флоат-процесса, КТЛР-82•10-7/oС-1).

Спаивание стеклопластин осуществляли в электрической печи под давлением 10 Г/см2 при скорости нагрева и охлаждения 5oС/мин с выдержкой при максимальной температуре в течение 20 мин.

Исследование сколов и шлифов спаянных структур на оптическом и растровом электронном микроскопах показало, что в области спая структур, полученных с применением СККМ заявляемых составов, отсутствуют как макро-, так и микродефекты - несоединившиеся участки, полости, макро- и микротрещины, что свидетельствует о высокой адгезии СККМ к стеклопластинам.

Масс-спектрометрический анализ герметичности спаянных структур гелиевым течеискателем показал, что предложенные составы СККМ обеспечивают получение вакуумплотных спаев.

Механическая прочность спая на поперечный статический изгиб составляла 510-580 кГ/см2, что близко к механической прочности стеклопластин. Образцы для измерения механической прочности спая готовили путем спаивания через слой СККМ двух стеклопластин длиной 60 мм, шириной 25 мм и толщиной 6 мм (суммарная длина спаянных образцов составляла 120 мм). Разрушающую нагрузку к образцу прилагали с помощью двух призм, между которыми создавалась зона равных напряжений.

В спаях, полученных с использованием композиционных материалов по прототипу [4] , имелись отслоения, макро- и микротрещины, а также наблюдалось механическое разрушение спаянных конструкций при их охлаждении.

Увеличение содержания титаната свинца в составе СККМ свыше 56% ухудшает адгезию СККМ к стеклопластинам, что не позволяет получать механически прочные спаи. Уменьшение содержания титаната свинца в СККМ ниже 17% приводит к увеличению КТЛР СККМ, что не позволяет получать механически прочные, вакуумплотные спаи и может приводить к их разрушению при охлаждении спаянных конструкций.

Применение предложенных составов легкоплавких СККМ вместо известных позволяет повысить качество низкотемпературного спаивания стеклопластин, повысить адгезию, механическую прочность, вакуумплотность спая и выход годных изделий.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Заявка Японии 61-43298, кл. С 03 С 8/24, С 03 С 3/074, з. 23.01.79, oп. 26.09.86.

2. Патент РФ 2053211, кл. С 04 В 37/00, С 03 С 8/24, oп. 27.01.96.

3. Заявка Японии 61-32272, кл. С 03 С 27/00, С 03 С 3/12, з. 9.12.76, oп. 25.07.86.

4. Patent US 5346863 С1, С 03 С 8/10, oп. 13.09.1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ ЧЕРНОГО СИТАЛЛОЦЕМЕНТА | 2000 |

|

RU2196745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОПЛАВКОЙ СТЕКЛОКОМПОЗИЦИИ | 2016 |

|

RU2614844C1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗОЛЯЦИИ АЛЮМИНИЕВОЙ ПРОВОДНИКОВОЙ РАЗВОДКИ | 1992 |

|

RU2036868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО СТЕКЛОПАКЕТА | 2000 |

|

RU2183718C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОПЛАВКОГО ПРИПОЕЧНОГО МАТЕРИАЛА | 1991 |

|

RU2053211C1 |

| СТЕКЛОБЛОК ДЛЯ ОКОН | 2000 |

|

RU2165511C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ДИЭЛЕКТРИКА ДЛЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1995 |

|

RU2083515C1 |

| СТЕКЛОБЛОК ДЛЯ ОКОН | 1999 |

|

RU2150564C1 |

| СТЕКЛО ДЛЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1995 |

|

RU2083514C1 |

| ЛЕГКОПЛАВКАЯ СТЕКЛОКОМПОЗИЦИЯ | 2018 |

|

RU2697352C1 |

Использование: изобретение относится к составам легкоплавких стеклокристаллических композиционных материалов, предназначенных для спаивания стеклопластин, в частности при изготовлении газоразрядных индикаторных панелей; для спаивания кремниевых пластин при изготовлении структур кремний-на-изоляторе и интегральных сенсоров; для защиты и герметизации электронных компонентов и интегральных схем. Технический результат изобретения: повышение адгезии к подложке, что позволяет получать механически прочные, вакуумплотные спаи при температуре формирования спая и повысить выход годных изделий. Композиция для легкоплавкого стеклокристаллического материала содержит 44-83 мас.% легкоплавкого стекла и 17-56 мас.% титаната свинца. Легкоплавкое стекло включает компоненты при следующем соотношении, мас.%: PbO 72-92, B2O3 6-20, Bi2O3 0,1-18, PbF2 0,1-15, ZnO 0,1-10, SiO2 0,1-3, Al2O3 0,1-3, MnO 0,1-2,0, СоО 0,1-2,0, V2O5 0,1-1,5. Температура формирования спая 390-465oС и температурный коэффициент линейного расширения композиции 83•10-7 1/oС в интервале 20-300oС. Указанная композиция может дополнительно содержать CuO 0,1-3,0 мас.%. 1 з.п. ф-лы, 2 табл.

| US 5346863 А, 13.09.1994 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Припоечная стеклокомпозиция | 1984 |

|

SU1209627A1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОПЛАВКОГО ПРИПОЕЧНОГО МАТЕРИАЛА | 1991 |

|

RU2053211C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4115132 А, 19.09.1978. | |||

Авторы

Даты

2003-01-27—Публикация

2000-05-29—Подача