Изобретение относится к составам стекол, применяемых при изготовлении магнитных головок для видеозаписывающих устройств. Может быть использовано для изолирующих покрытий в электронной технике.

В последние годы внимание конструкторов магнитных головок и специалистов по технологии их изготовления резко возросло к особо легкоплавким стеклам с температурой оплавления острых кромок ниже 40оС, растекающихся при температуре ниже 500оС, в связи с разработкой магнитных головок с многослойной наборной структурой, содержащей напыленные слои аморфных металлических (магнитных) сплавов (АМС), магнитных головок типа "ТSS" с наклонно напыленными слоями металлического сплава и магнитных головок типа MIG" ("металл в зазоре"). В центре внимания специалистов по магнитным головкам в настоящее время поиск особо легкоплавкого стекла для спаивания с новыми так называемыми "Безметаллоидными" АМС на основе системы Co-Nb-Zr, ТКЛР которых находится в пределах (85-100)˙10-7 С-1. Для обеспечения согласованности этих материалов по термическому расширению со стеклом необходимо, чтобы ТКЛР последнего составлял (80-90)˙10-7 С-1.

Большое число предложенных технологических схем изготовления магнитных головок предполагает возможность нанесения тонких пленок легкоплавкого стекла на поверхность подложки (упрочняющего элемента) из феррита или керамического диэлектрического материала (что предъявляет высокие требования к стеклу по кристаллизационной устойчивости при температурах ниже 500оС) и последующее соединение этой подложки с элементом, содержащим АМС, при температуре ниже 400оС. Нагрев АМС до температур более 400оС недопустим, так как приводит к их кристаллизации и утрате магнитных свойств.

Известно легкоплавкое стекло для спаивания керамических и металлических материалов, включающее, мас. V2O5 15,94-17,00 B2O3 25,76-32,56 PbO 19,56-20,87 ZnO 7,13-22,58 CaO 14,18-26,87

Стекло этого состава характеризуется сочетанием низкого ТКЛР (62,9-79,9)˙10-7 С-1 и сравнительно невысокой температуры начала деформации ("размягчения" в [1]) 460-485оС (733-758 К). Последняя все же намного выше по сравнению с температурой начала деформации стекол, острые кромки которых могут оплавляться при температурах ниже 400оС (их температура начала деформации должна составлять 300-350оС). Это обстоятельство является весьма существенным недостатком этого стекла. Кроме того, оно склонно кристаллизоваться при растекании. Указанные недостатки исключают возможность применения этого стекла для изготовления магнитных головок, содержащих элементы из АМС.

Наиболее близким к предлагаемому по составу является легкоплавкое стекло для спаивания керамических и металлических материалов, включающее, мас. V2O5 30-55 PbO 30-55 ZnO 0,1-10 BaO 0-10 P2O5 0-10 Bi2O3 0,1-18 Cu2O 0-3 SrO 0-10 Nb2O5 0-10 Ta2O5 0-10 F 0-3 MoO3 0-5 WO3 0-5

Данный состав выбирается нами за прототип. Стекло этого состава обладает низкими температурами началами деформации 250-300оС, оплавления 300-350оС и растекания 410-500оС. Температурный коэффициент линейного расширения (ТКЛР) его находится в пределах (50-145)˙10-7 С-1. Используется для спаивания при температурах, ненамного превышающих температуру начала деформации. Соответствующая этим температурам вязкость расплавленного стекла велика, и кристаллизационные процессы еще не проявляются. Однако при более высоких температурах во время растекания рассматриваемое стекло кристаллизуется, что является существенным его недостатком. Другим недостатком стекла-прототипа является низкая микротвердость (вследствие большого содержания оксида свинца) 260-290 кГс/мм2 при нагрузке на индентор, равной 100 г.

Целью изобретения является повышение кристаллизационной устойчивости и микротвердости стекла при соединении керамических и металлических элементов магнитных головок.

Поставленная цель достигается тем, что легкоплавкое стекло для соединения деталей, включающее V2O5, PbO, ZnO, BaO, P2O5, Bi2O3 и кислородное соединение меди, в качестве кислородного соединения меди содержит CuO, дополнительно содержит B2O3 и Sb2O5 при следующем соотношении компонентов, мас. V2O5 49,0-60,0 PbO 4,5-11,0 ZnO 0,01-0,9 BaO 0,01-1,0 P2O5 16,0-20,0 Bi2O3 0,01-2,5 CuO 0,001-1,0 B2O3 0,01-1,1 Sb2O5 13,0-25,0

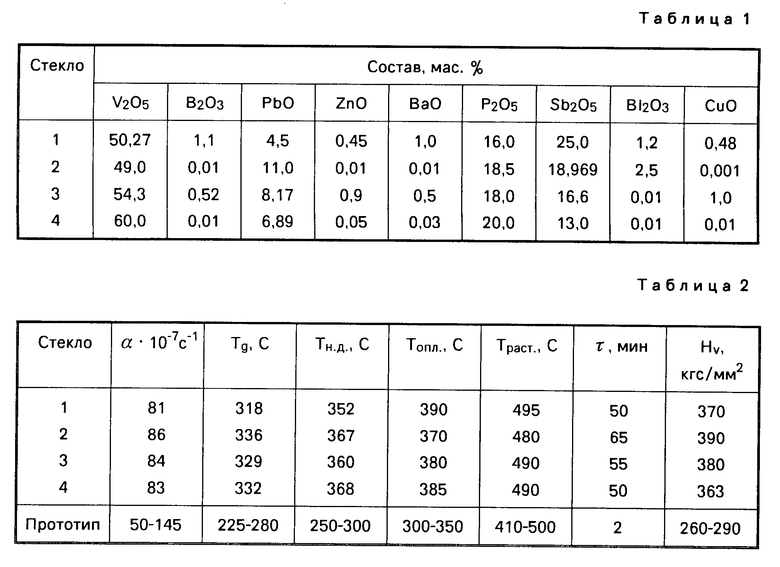

Конкретные примеры предлагаемого стекла приведены в табл.1. В табл.2 приведены следующие его свойства: средний температурный коэффициент линейного расширения ТКЛР α в интервале температур 20-280оС, дилатометрические температуры начала размягчения (стеклования) Тg и деформации Тн.д.; температура оплавления острых кромок Топл., температура растекания Траст., при которой краевой угол смачивания подложек из ферритовой или диэлектрической керамики становится менее 5о; период времени τ до появления при температуре растекания первых признаков кристаллизации; микротвердость по Виккерсу Нv.

Стекла синтезируются в корундовых тиглях при температуре 1050оС.

Известно, что пятиокись сурьмы является активным инициатором кристаллизации, особенно при значительном ее содержании в стекле (которое может даже почернеть при нагреве из-за выделения в нем мелкодисперсной металлической сурьмы). При отработанном соотношении компонентов в предлагаемом стекле пятиокись сурьмы выступила в необычной для нее роли стабилизатора стеклообразного состояния. Такое ее действие усиливается в присутствии оксидов бора и меди, причем эффективность последней оказывается выше, если она вводится в стекло в состоянии наивысшей окисленности, т.е. виде двухвалентного соединения CuO. В результате период времени до появления на поверхности растекающейся капли предлагаемого стекла первых признаков кристаллизации значительно превышает продолжительность спаивания элементов магнитных головок 10-15 мин.

Введение в предлагаемое стекло оксидов сурьмы и бора позволило резко сократить содержание оксида свинца и, вследствие этого, существенно повысить микротвердость.

Достижение благоприятного сочетания легкоплавкости и кристаллизационной устойчивости предлагаемого стекла становится возможным при указанном выше соотношении оксидов ванадия, фосфора, сурьмы и свинца.

При содержании оксидов ванадия и свинца менее 49,0 и 4,5% соответственно, существенно повышается температура оплавления острых кромок стекла и температура растекания, при увеличении их количества более 60,0 и 11,0% соответственно, резко снижается кристаллизационная устойчивость стекла.

Кристаллизационная устойчивость снижается, если количество оксидов фосфора и сурьмы в предлагаемом стекле становится менее 16,0 и 13,0% соответственно. При содержании этих оксидов более 20,0 и 25,0% соответственно, заметно возрастает тугоплавкость стекла.

Присутствие оксида бора в предлагаемом стекле способствует повышению его кристаллизационной устойчивости. Такое действие В2O3становится заметным, если его количество в стекле составляет не менее 0,01% Однако содержание его в стекле в количестве более 1,1% повышает температуру оплавления острых кромок.

Совокупность оксидов цинка, бария, висмута и меди в указанном количестве вызывает дополнительное снижение температур оплавления и растекания предлагаемого стекла. Такое их действие появляется, если содержание в стекле ZnO, BaO и Bi2O3 оказывается не менее 0,01% для каждого, а для CuO не менее 0,01% Если же содержание оксидов бария и меди становится более 1,0% для каждого, а содержание оксидов цинка и висмута более 0,9 и 2,5% соответственно, заметно снижается кристаллизационная устойчивость стекла.

Применение предлагаемого устойчивого к кристаллизации особо легкоплавкого стекла с низким ТКЛР делает возможным изготовление магнитных головок с использованием безметаллоидных АМС, нагрев которых выше температуры 400оС недопустим.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2016863C1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ СПАИВАНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2024448C1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ СПАИВАНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1992 |

|

RU2044710C1 |

| СТЕКЛО ДЛЯ СПАИВАНИЯ | 1989 |

|

SU1640932A1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1987 |

|

SU1501475A1 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ МАГНИТНЫХ ГОЛОВОК | 1988 |

|

SU1533244A1 |

| КОМПОЗИЦИЯ ЛЕГКОПЛАВКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2197441C2 |

| Стекло для спаивания элементов магнитных головок | 1990 |

|

SU1763396A1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗОЛЯЦИИ АЛЮМИНИЕВОЙ ПРОВОДНИКОВОЙ РАЗВОДКИ | 1992 |

|

RU2036868C1 |

| ВАРИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118006C1 |

Изобретение относится к составам стекол, применяемых при изготовлении магнитных головок для видеозаписывающих и вычислительных устройств. С целью повышения кристаллизационной устойчивости и микротвердости стекла при соединении соединения керамических и металлических элементов магнитных головок, стекло содержит следующие компоненты, мас. V2O5 49,0 60,0; B2O3 0,01 1,1; PbO 4,5 11,0; ZnO 0,01 0,9; BaO 0,01 1,0; P2O5 16,0 - 20,0; Sb2O5 13,0 25,0 Bl2O3 0,01 2,5; CuO 0,001 1,0. КТР стекла (81-86)·10-71/град.. To 318 - 336°С, Tн.д. 352 368°С. Tопл. 370 385°С Tраст. 480 495°С, микротвердость 363 390 кгс/мм2,, время до появления на поверхности растекающейся капли стекла первых признаков кристаллизации 50 65 мин.

ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ, включающее V2O5, PbO, ZnO, BaO, P2O5, Bi2O3 и кислородное соединение меди, отличающееся тем, что, с целью повышения кристаллизационной устойчивости и микротвердости стекла при соединении керамических и металлических элементов магнитных головок, оно в качестве кислородного соединения меди содержит CuO, дополнительно содержит B2O3 и Sb2O5 при следующем соотношении компонентов, мас.

V2O5 49,0 60,0

PbO 4,5 11,0

ZnO 0,01 0,9

BaO 0,01 1,0

P2O5 16,0 20,0

Bi2O3 0,01 2,5

CuO 0,001 1,0

B2O3 0,01 1,1

Sb2O5 13,0 25,0

| Патент США N 4743302, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-11-20—Публикация

1990-02-09—Подача