1.

Изобретение относится к порошковой металлургии, в частности к спо-: собам получения шихты для газоплазменных покрытий из материалов на основе оксида титана и самофлюсующегося сплава.

Целью изобретения является повышение стойкости покрытия к термоциклированию.

Пример. Порошок титана, по- лученный из шлама, обрабатывают в . кислородосодержащей среде при 950 С. Продукт окисления просеивают через сито 0056, а порошок, не прошедший через сито, подвергают повторному ; размолу на вибромельнице.

Порошок с отношением титана к кислороду от 1,7:1 до 3:1 мас.% подвергают грануляций в печи с вращающейся трубой на воздухе при 850 С , в течение 0,75 ч, получая гранулы размером 80 - 160 гжм. Гранулы оксида титана переменного состава, соответствующего соединениям TiO, и TiaOy, смешивают с порошком бори- , да никеля фракции 50-80 мкм при соотношении оксид титана:борид никеля 50:50. Приготовленную таким образом шихту на установке УПУ-ЗМ напыляют на металлическую подложку при следующих режимах напыления: ток . плазмотрона 400 А, расход газа

О)

00

о со

31463799

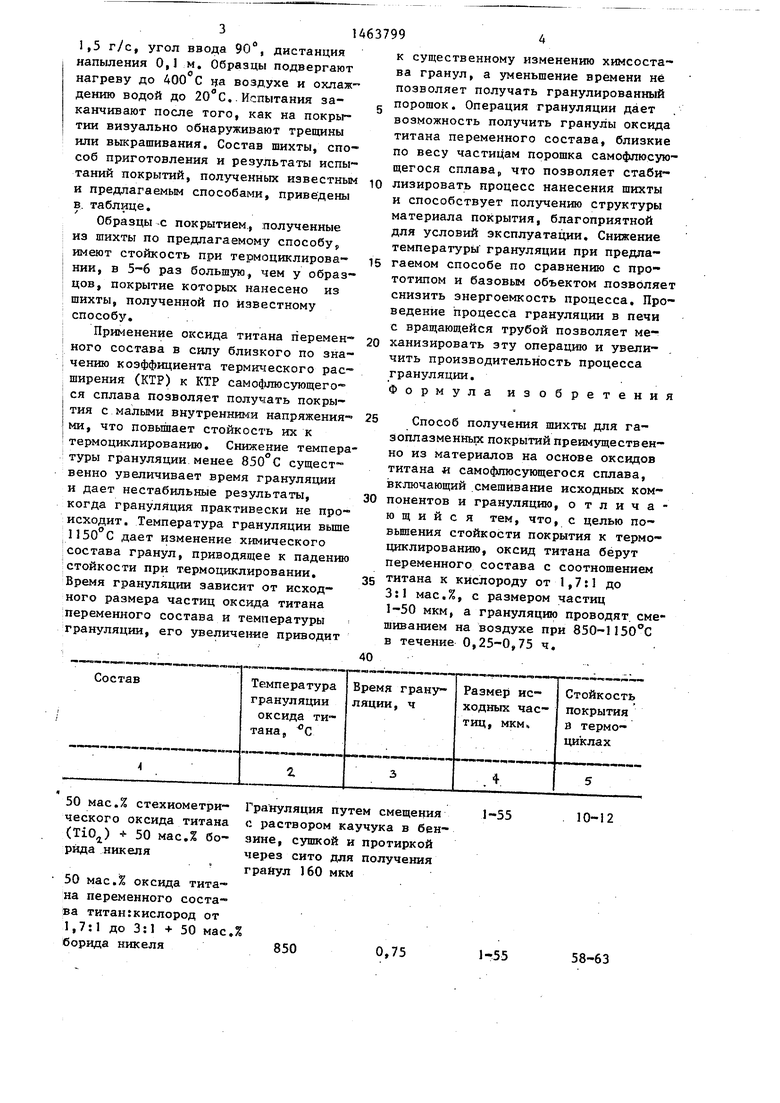

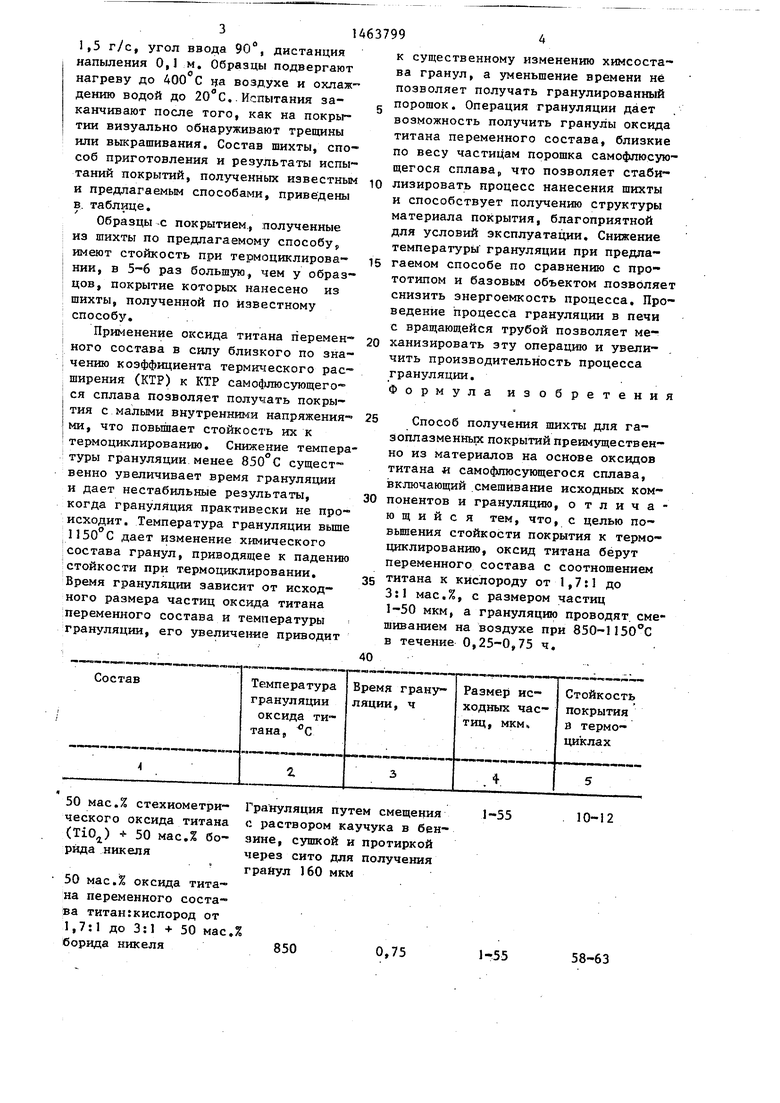

1,5 г/с, угол ввода 90°, дистанция напыления 0,1 м. Образцы подвергают нагреву до ча воздухе и охлаждению водой до 20°С,.Испытания заканчивают после того, как на покрытии визуально обнаруживают трещины или выкрашивания. Состав шихты, способ приготовления и результаты испытаний покрыли, известно ,п ° позволяет стаби и предлагаемь. сносками пп«я1 1 ° процесс нанесения шихты

к существенному изменению химсоста ва гранул, а уменьшение времени не позволяет получать гранулированный порошок. Операция грануляции дает возможность получить гранулы оксид титана переменного состава, близки по весу частицам порошка самофлюсую щегося сплавар что позволяет стабии предлагаемым способами, приведены в. таблице,

Образцы-с покрытием, полученные из шихты по предлагаемому способу, имеют стойкость при термоциклиров - нии, в 5-6 раз большую, чем у образцов, покрытие которых нанесено из шихты, полученной по известному способу

и способствует получению структуры материала покрытия, благоприятной для условий эксплуатации. Снижение температуры грануляции при предла- 15 гаемом способе по сравнению с прототипом и базовьм объектом позволяе снизить энергоемкость процесса. Про ведение процесса грануляции в печи с вращающейся трубой позволяет мегрануляции. Формула

изобретени

Применение оксида титана перемен- . вращающейся трубой позволяет ме- ного состава в силу близкого по зна- ««зировать эту операцию и увеличению коэффициента термтеского рас- P - e bHocTb процесса ширения (КТР) к КТР само шюсующего- ся сплава позволяет получать покрытия с малыми внутренним-и напряжения- 25 ми, что повышает стойкость их к термоциклированию. Снижение температуры грануляции менее 850°С существенно увеличивает время грануляции и дает нестабильные результаты, когда грануляция практивески не происходит. Температура грануляции вьш1е П50 С дает изменение химического состава гранул, приводящее к падению стойкости при термоциклировании. Время грануляции зависит от исходного размера частиц оксида титана переменного состава и температуры : грануляции, его увеличение приводит

Способ получения шихты для газоплазменных покрытий преимущественно из материалов на основе оксидов титана и самофлюсующегося сплава, включающий .смешивание исходных ком30 понентов и грануляцию, отлича ющийся тем, что, с целью по- вьипения стойкости покрытия к термоциклированию, оксид титана берут переменного состава с соотношением

35 титана к кислороду от 1,7:1 до 3:1 мас.%, с размером частиц 1-50 мкм, а грануляцию проводят смешиванием на воздухе при 850-1150°С в течение 0,25-0,75 ч.

° позволяет стаби процесс нанесения шихты

к существенному изменению химсостава гранул, а уменьшение времени не позволяет получать гранулированный порошок. Операция грануляции дает возможность получить гранулы оксида титана переменного состава, близкие по весу частицам порошка самофлюсующегося сплавар что позволяет стаби ° позволяет стаби процесс нанесения шихты

и способствует получению структуры материала покрытия, благоприятной для условий эксплуатации. Снижение температуры грануляции при предла- гаемом способе по сравнению с прототипом и базовьм объектом позволяет снизить энергоемкость процесса. Проведение процесса грануляции в печи с вращающейся трубой позволяет ме вращающейся трубой позволяет ме- ««зировать эту операцию и увели- P - e bHocTb процесса

грануляции. Формула

изобретени

вращающейся трубой позволяет ме- ««зировать эту операцию и увели- P - e bHocTb процесса

. вращающейся трубой позволяет ме- ««зировать эту операцию и увели- P - e bHocTb процесса 25

Способ получения шихты для газоплазменных покрытий преимущественно из материалов на основе оксидов титана и самофлюсующегося сплава, включающий .смешивание исходных ком30 понентов и грануляцию, отличающийся тем, что, с целью по- вьипения стойкости покрытия к термоциклированию, оксид титана берут переменного состава с соотношением

35 титана к кислороду от 1,7:1 до 3:1 мас.%, с размером частиц 1-50 мкм, а грануляцию проводят смешиванием на воздухе при 850-1150°С в течение 0,25-0,75 ч.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения плазменных покрытий | 1990 |

|

SU1798376A1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1996 |

|

RU2112075C1 |

| ПРОППАНТ НА ОСНОВЕ АЛЮМОСИЛИКАТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2344155C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| Способ получения рабочей поверхности тягового барабана волочильной машины | 1989 |

|

SU1722643A1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения шихты для газоплазменных покрытий из материалов на основе оксида титана и самофлюсующегося сплава. Цель изобретения - повьшение стойкости покрытия к термоциклированию. Порошок оксида титана переменного состава с соотношением компонентов (мас,%) титан:кислород от 1,7:1 до 3:1, размером 1-50 мкм гранулируют, смешивая на воздухе при температуре 850- : 1150 С в течение 0,25-0,75 ч. Способ позволяет повысить стойкость покры- .тий к термоциклированию в 5-6 раз. 1 табл. (Л

Температура грануляции

оксида титана. С

50 масД стехиометри- ческого оксида титана (TiO,) 50 мас.% бо- рйда никеля

50 мас.% оксида титана переменного состава титангкислород от 1,7:1 до 3:1 + 50 мае. борида никеля

Грануляция путем смещения с раствором каучука в бензине, сушкой и протиркой через сито для получения грайул 160 мкм

850

0,75

Время грануляции , ч

0,75

Н55

58-63

То же

50 мас,% стехиометрического оксида титана

(TiOj) + 50 мас,% борида никеля

Продолжение таблицы

1-55 1-55 1-20 1-20

60-65 59-64 59-62 58-64

1,0

1-55

10-11

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 0 |

|

SU323394A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения спеченных пористых материалов на основе диборида металла | 1972 |

|

SU571180A3 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-07—Публикация

1987-06-12—Подача