Изобретение относится к стальным кордам для армирования изделий из пластмассы и/или резины, в частности для автопокрышек.

Более конкретно изобретение относится к гибридным кордам, т.е. кордам, содержащим жилы из сталей различных марок, что повышает срок службы таких кордов по сравнению с существующими стальными кордами для автопокрышек.

Обычный стальной корд для покрышек описан в большом числе документов. Известно, что этот корд состоит из жил, изготовленных из углеродистой перлитной (или феррито-перлитной) стали, называемой далее углеродистой сталью, в которой содержание углерода обычно составляет от 0,2 до 1,2 мас.%, в то время как диаметр этих жил обычно варьируется в пределах от 0,10 до 0,50 мм. От этих жил требуется очень высокая стойкость к растяжению, как правило, не менее 2000 МПа и предпочтительно выше 2500 МПа, достигаемая благодаря упрочнению структуры при проведении поверхностно-пластической деформации жил. Жилы после этого собирают в виде корда или прядей, в связи с чем к используемым сталям предъявляется также требование достаточной пластичности на скручивание.

Известно, что стальной корд в покрышке подвергается значительным напряжениям во время езды, в частности повторяющимся изгибам, или изменениям кривизны, что приводит к трению жил внутри корда и, следовательно, к износу жил, а также к их усталости (явления, которые носят название "усталость - износ"). Наряду с этим важную роль играет присутствие влаги, которая вызывает коррозию и ускоряет названный выше процесс разрушения (явления, называемые "усталость - коррозия"), имеющий место при эксплуатации в сухой атмосфере. Все эти явления усталости, которые ниже объединены термином "усталость - износ - коррозия", являются причиной постепенного ухудшения механических свойств корда и при самых жестких условиях езды могут влиять на срок его службы.

В патентной заявке ЕР-А-648891 для увеличения долговечности автопокрышек с металлическим каркасом, в которых напряжения повторяющихся изгибов могут быть особенно велики, были предложены улучшенные в отношении долговечности и коррозионной стойкости стальные корды, состоящие из жил, выполненных из нержавеющей стали, состав и микроструктура которой придают этим жилам одновременно стойкость к растяжению и пластичность на изгиб, необходимые для того, чтобы эти жилы могли заменить жилы из углеродистой стали: в частности микроструктура нержавеющей стали содержит по меньшей мере 20% и предпочтительно не менее 50 об. % мартенсита.

По сравнении с существующими кордами, состоящими из жил из углеродистой стали, корды, состоящие из жил из нержавеющей стали, содержащей не менее 20 об. % мартенсита более долговечны благодаря повышенной стойкости к явлению "усталость - износ - коррозия" жил из нержавеющей стали по сравнению с жилами из углеродистой стали. Такое повышение стойкости в значительной степени увеличивает срок службы покрышек.

Однако при сравнении с традиционными кордами, образуемыми жилами из углеродистой стали, корды, предложенные в упомянутой заявке ЕР-А-648891, имеют тот недостаток, что состав стали и способ изготовления жил повышают их стоимость. В этой же заявке, хотя и вскользь, предлагается снизить расходы путем применения гибридных стальных кордов, образованных лишь частично жилами из нержавеющей стали с более чем 20 об. % мартенсита, в то время как другую часть жил составляют жилы из углеродистой стали.

Стоимость жил из нержавеющей стали выше, в частности, из-за стадий дополнительного превращения, которые необходимы для получения с помощью упрочнения поверхностно-пластическим деформированием микроструктуры, имеющей повышенное содержание мартенсита. К тому же известно, чем больше нержавеющая сталь подвергается превращениям, в частности, с применением вытяжки, тем более жесткой она становится и тем труднее становится очередная стадия превращения. Это обстоятельство приводит к проблеме фильер, в частности к их более быстрому износу и, следовательно, к дополнительным расходам при проведении операции поверхностно-пластического деформирования.

Все эти недостатки, вместе взятые, естественно негативно влияют и на стоимость самих покрышек.

Задачей настоящего изобретения является преодоление указанных недостатков путем использования новых стальных кордов, долговечность которых значительно выше долговечности существующих кордов, состоящих исключительно из жил из углеродистой стали, причем долговечность кордов настоящего изобретения близка к долговечности кордов, изготовляемых в соответствии с упомянутой выше заявкой ЕР-А-648891 из специальных жил из нержавеющей стали, но достигается при значительно меньших затратах.

В процессе своих исследований было обнаружено, что использование в стальном корде, состоящем из жил из углеродистой стали, по меньшей мере одной жилы из нержавеющей стали, удивительным образом улучшает стойкость в отношении явления "усталость - износ - коррозия" жил из углеродистой стали, находящихся в контакте с жилой из нержавеющей стали. Характеристики выносливости стального корда, так же как и срок службы автопокрышек, армированных этим кордом, оказываются в целом улучшенными.

Благодаря этому неожиданному эффекту жилы из нержавеющей стали, гибридные корды настоящего изобретения содержат в основном подвергаемые нагрузке жилы из углеродистой стали и лишь ограниченное количество жил - из нержавеющей стали, возможно, только одной жилы, роль которых или которой состоит в том, что за счет простого контакта повышается стойкость жил из углеродистой стали к явлению "усталость - износ - коррозия".

Далее чрезвычайно выгодным следствием того, что жилы из нержавеющей стали в отличие от жил из нержавеющей стали кордов из заявки ЕР-А-648891 не несут нагрузку, является отсутствие необходимости производить глубокое превращение исходной нержавеющей стали для ее упрочнения и получения микроструктуры с повышенным содержанием мартенсита. Нет необходимости и использовать специальные нержавеющие стали, способные давать микроструктуру с повышенным содержанием мартенсита после поверхностно-пластического деформирования. Благодаря этому можно с успехом использовать жилы из нержавеющих сталей, получение которых требует меньших затрат.

Вследствие сказанного выше предметом изобретения является гибридный стальной корд, включающий жилы из углеродистой стали, который дополнительно содержит по меньшей мере одну жилу из нержавеющей стали, находящейся в контакте по меньшей мере с одной жилой из углеродистой стали, при этом микроструктура нержавеющей стали содержит менее 20 об. % мартенсита или не содержит мартенсита.

Еще одним предметом изобретения является способ повышения долговечности и коррозионной стойкости стального корда, включающего жилы из углеродистой стали. При изготовлении корда в него вводят по меньшей мере одну жилу из нержавеющей стали, из условия обеспечения контакта по меньшей мере с одной жилой из углеродистой стали.

Кроме того, изобретение относится к изделиям из пластмассы и резины, которые армированы выше указанным кордом настоящего изобретения. В частности, к автопокрышкам и их каркасным арматурным сеткам. Например, в тех случаях, когда они предназначены для промышленных транспортных средств, таких как самоходные тележки, грузовые автомобили, тягачи, метро, транспортных и погрузочно-разгрузочных механизмов, а также для гражданского строительства.

В дальнейшем изобретение поясняется описанием и примерами осуществления.

ОПРЕДЕЛЕНИЯ И ТЕСТЫ

Динамометрические измерения

Измерения усилия разрыва Fm (в ньютонах, Н) предела прочности на разрыв, обозначаемого Rm (МПа), и удлинения при разрыве, обозначаемого А (в %), производятся на растягивающем устройстве по методу AFNOR NF А 03-151.

Упрочнение поверхностно-пластическим деформированием

По определению степень поверхностно-пластического деформирования, обозначаемая ε, определяется формулой:

ε= ln (Si/Sf),

где In - натуральный логарифм; Si - начальное поперечное сечение жилы перед деформированием и Sf - конечное поперечное сечение жилы после деформирования.

Микроструктура сталей

Идентифицирование и количественная оценка микроструктуры сталей производятся с помощью метода дифракции рентгеновских лучей.

Этот метод состоит в определении полной интенсивности рассеяния для каждой из фаз стали, в частности мартенсита α′, мартенсита ε и аустенита γ, путем суммирования интегральной интенсивности всех дифракционных пиков этой фазы, что позволяет рассчитать процентное содержание каждой из фаз по отношению к сумме всех фаз стали. Спектры дифракции рентгеновских лучей получают для сечения исследуемой жилы с помощью гониометра, используя хромовый антикатод. Сканирование позволяет получать характеристические линии каждой из имеющихся фаз. В случае трех упомянутых фаз (двух мартенситов и аустенита) сканирование производится от 50 до 160 градусов.

Для определения интегральных интенсивностей пиков необходимо произвести деконволюцию интерферирующих пиков. Для каждого пика любой фазы справедливо следующее уравнение:

Iint=(Lmh • Imах)/Р,

где Iint обозначает интегральную интенсивность пика; Lmh - ширина пика на его полувысоте (в градусах); Imах - интенсивность пика (число пульсаций, с; Р - шаг измерения пика, например 0,05 градусов в 2θ.

Имеются, например, следующие пики:

аустенит γ: пик(111) 2θ = 66,8;

пик(200) 2θ = 79,0;

пик(220) 2θ = 127,7;

мартенсит α′: пик (111) 2θ = 68,8;

пик(200) 2θ = 106;

пик(211) 2θ = 128,7;

мартенсит ε: пик(111) 2θ = 65,4;

пик(002) 2θ = 71,1;

пик(101) 2θ = 76,9;

пик(102) 2θ = 105,3;

пик(110) 2θ = 136,2.

Угол 2θ является полным углом в градусах между падающим и рассеянным пучками.

Кристаллографические структуры названных выше фаз:

аустенит γ: гранецентрическая кубическая структура;

мартенсит α′: центрированная кубическая или центрированная квадратная структура;

мартенсит ε: компактная гексагональная структура.

После этого можно рассчитать процентное содержание по объему какой-либо фазы "i" из следующего соотношения:

% фазы "i"=Ii/It,

где Ii - сумма интегральных интенсивностей всех пиков;

фазы "i", It - сумма интегральных интенсивностей всех пиков всех фаз дифракции стали.

В частности:

% мартенсита α′ = Ια′/It;

% мартенсита ε = Iε/It;

суммарный % мартенсита = (Iα′+Iε)/It;

% аустенита γ = Iγ/It,

где Iα′ - интегральная интенсивность всех пиков мартенсита α′;

Iε - интегральная интенсивность всех пиков мартенсита ε;

Iγ - интегральная интенсивность всех пиков аустенита γ.

В последующем тексте различные %, касающиеся фаз микроструктуры стали, обозначают % по объему, а термины "мартенсит" или "мартенситная фаза" относятся к ансамблю фаз мартенсита α′ и мартенсита ε. При этом термин "% мартенсита" мартенсита α′ и мартенсита ε. При этом термин "% мартенсита" обозначает % общего объема этих двух мартенситных фаз. Термин "аустенит" предполагает аустенит γ. Объемные % различных фаз, определенные названным выше методом, получены с точностью приблизительно 5% в абсолютном значении. Последнее означает, например, что, когда мартенсита содержится менее 5 об. %, можно считать, что микроструктура стали практически лишена мартенсита.

Тест на крутящий изгиб

Тест на крутящий изгиб является известным тестом на усталость, который описан в патенте US-A-2435772 и использован, например, в патенте ЕР-А-220766 при испытаниях на стойкость к усталости - коррозии металлических жил, предназначенных для армирования автопокрышек.

Такой тест обычно применяется на одиночной жиле. В настоящем же описании тест производится не на отдельной жиле, а на всем корде целиком, что позволяет испытать общую стойкость корда на усталость - коррозию. С другой стороны, корд не погружается в воду, как это предлагается, например, в заявке ЕР-А-220776, а подвергается действию окружающего воздуха при регулируемой влажности атмосферы (относительная влажность 60% при температуре 20oС), такие условия ближе к условиям эксплуатации корда и автопокрышки.

Принцип теста состоит в следующем. Образец испытываемого корда определенной длины удерживается с обоих концов двумя параллельными зажимами. В одном из зажимов корд может свободно вращаться, будучи неподвижно зажатым в другом зажиме, который соединен с мотором. Изгибание корда позволяет сообщить ему напряжение изгиба σ, величина которого зависит от радиуса кривизны корда, который, в свою очередь, зависит от полезной длины образца (например, от 70 до 250 нм) и расстояния между двумя зажимами (например, от 30 до 115 мм).

Для тестирования на выносливость корда, которому предварительно придано напряжение указанным выше образом, корд подвергают действию со стороны моторизованного зажима, заставляя его совершать большое число циклов вращения вокруг собственной оси таким образом, чтобы нагрузить каждую точку окружности поперечного сечения попеременно усилиями растяжения и сжатия (+σ; -σ).

Практически тест проводят следующим образом: выбирают первое значение напряжения σ и ведут испытание на усталость с максимальным количеством циклов 105 при скорости вращения 3000 об/мин. В зависимости от результата, т. е. от того, разорвется или не разорвется корд по завершении максимальных 105 циклов, к новому пробному образцу корда прилагают новое напряжение σ (соответственно меньшее или большее, чем предыдущее), варьируя это напряжение по так называемому ступенчатому методу (Dixon & Mood, Journal of the American statistical association, 43, 1948, 109-126). Таким образом суммарно выполняют 17 последовательных приближений. Статистическая обработка проведенных ступенчатым методом испытаний приводит к определению предела выносливости, обозначаемого σd, который соответствует 50%-ной вероятности разрыва корда в процессе произведенных последовательных приближений по истечении 105 циклов на усталость. В качестве примера напряжение σ, прилагаемое в процессе этой серии последовательных приближений для корда формулы (1•3), состоящего из трех стальных жил с диаметром приблизительно 0,18 мм (такого как у кордов от С-1 до С-7 в приведенных ниже примерах), может варьировать от 200 до 1500 МПа.

Для проведения теста использована ротационно изгибающая машина фирмы Bekaert, модель типа RBT, оборудованная электрическим детектором поломок. Под разрывом корда в данном случае подразумевается разрыв по меньшей мере одной составляющей его жилы.

Ниже приведена формула, позволяющая рассчитывать напряжение σ:

σ = 1,198Eφ/C,

где Е обозначает модуль Юнга материала (в МПа); φ - диаметр разорванной жилы (в мм) и С - расстояние (в мм) между двумя зажимами (С=Lo/2,19, где Lo - полезная длина образца).

Тест с лентой

Тест с лентой представляет собой известный тест на усталость, который описан, например, в заявке ЕР-А-362570 или в упомянутой заявке ЕР-А-648891, в которых стальные корды размещаются в вулканизируемое изделие из каучука.

Принцип тестирования состоит в следующем. Резиновое изделие представляет собой кольцевую ленту, выполненную из известной смеси на основе резины, подобной тем, которые в настоящее время используют для каркаса автопокрышек. Ось каждого корда ориентирована в продольном направлении ленты, а корды отделены от поверхности ленты слоем резины толщиной приблизительно 1 мм. Когда ленту располагают в виде цилиндра вращения, корд образует спиральную обмотку относительно той же оси, что и цилиндр (например, шаг спирали составляет приблизительно 2,5 мм).

После этого ленту подвергают следующим нагрузкам: заставляют вращаться относительно двух валков таким образом, чтобы каждый элементарный отрезок каждого корда испытывал напряжение, составляющее 12% от начального усилия разрыва, и подвергался циклам изменения кривизны, которая на протяжении 50 миллионов циклов проходит от бесконечного радиуса кривизны до радиуса кривизны длиной 40 мм. Тест проводится в регулируемой атмосфере, в которой поддерживается температура приблизительно 20oС и относительная влажность 60%. Длительность нагрузок, прикладываемых к каждой ленте, составляет около 3 недель. В конце этих нагрузок корды извлекают из лент путем обдира резины и измеряют остаточное усилие разрыва для кордов, подвергнутых усталостным нагрузкам.

С другой стороны, аналогичным образом изготовляют ленту, которую обдирают, как и предыдущую, но без предварительного проведения с кордами теста на усталость. В этом случае измеряют начальное усилие разрыва для жил, не подвергнутых усталости кордов.

После этого рассчитывают уменьшение усилия разрыва для уставших жил (обозначаемого ΔFm и выражаемого в %), сравнивая остаточное усилие разрыва с начальным усилием разрыва.

Ослабление ΔFm обусловлено усталостью и износом жил в результате совместного действия нагрузок и воды из окружающей cреды, которое сравнимо с условиями, в которых находятся армирующие корды в каркасах автопокрышек. Описанный выше тест с лентой является таким образом средством измерения стойкости вставленных в ленту кордов к явлению "усталость - износ-коррозия".

Примеры осуществления изобретения.

Во всем последующем тексте все приводимые % обозначают % по массе.

Природа и свойства стальных жил

Для выполнения примеров с кордами, соответствующими и не соответствующими изобретению, использованы тонкие жилы из холоднодеформированной стали с диаметром φ, варьирующим приблизительно от 0,18 до 0,20 мм, причем эти жилы выполнены как из углеродистой, так и из нержавеющей стали.

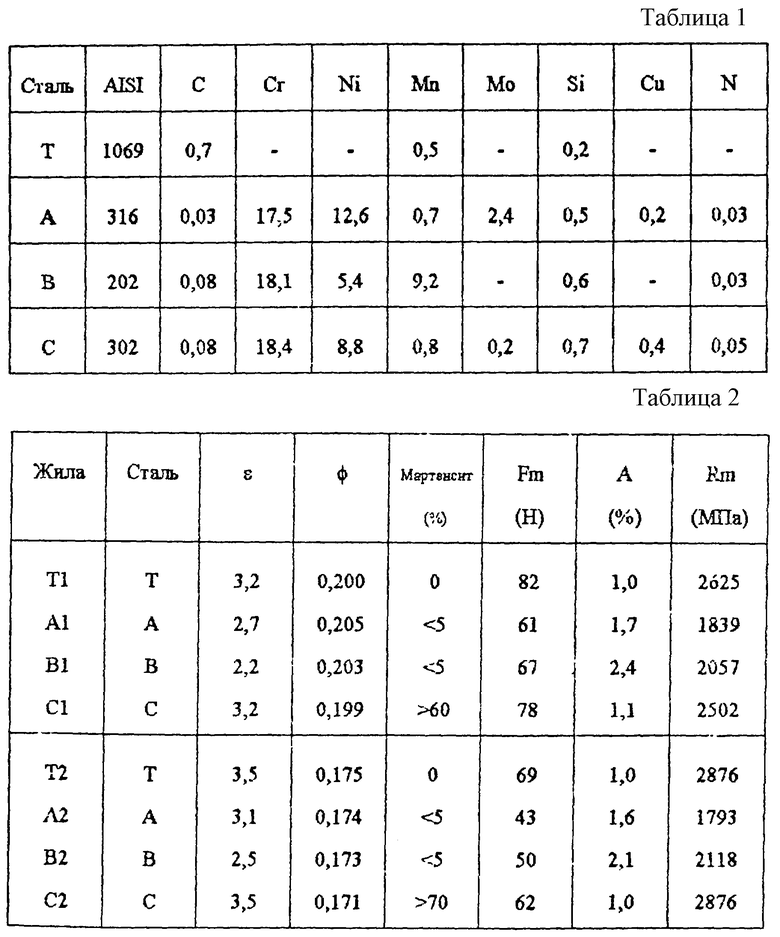

Химический состав исходных сталей приведен в табл.1, где сталь, обозначаемая "Т", является известной углеродистой перлитной сталью, содержащей 0,7% углерода (норма USA AISI 1069), в то время как стали, обозначаемые "А"', "В" или "С", являются нержавеющими сталями с различными нюансами (нормы USA AISI 316,202 или 302). Значения, указанные для каждого из приведенных элементов (С, Cr, Ni, Mn, Мо, Si, Cu, N), даны в мас.%, в то время как оставшуюся часть сталей составляет железо и обычные неизбежные примеси. В этой таблице знак (-) указывает на то, что соответствующий элемент присутствует только в остаточном количестве. Под нержавеющей сталью подразумевается сталь, содержащая по меньшей мере 11% хрома и по меньшей мере 50% железа (% от общей массы нержавеющей стали).

Исходя из четырех отмеченных выше сталей (Т, А, В и С) и варьируя степень конечной холодной деформации жил, изготовляют две группы жил с различными диаметрами, где жилы первой группы, обозначаемой 1 (жилы T1, A1, B1, C1), имеют средний диаметр приблизительно 0,200 мм, а жилы второй группы, обозначаемой 2 (жилы Т2, А2, В2, С2), имеют средний диаметр приблизительно 0,175 мм.

Для изготовления названных выше стальных жил используют известные методы, например, описанные в упомянутой выше заявке ЕР-А-648891, исходя из продаваемых жил с диаметром приблизительно 0,8 мм для стали А, 0,6 мм для стали В и 1 мм для сталей С и Т.

Все эти стали перед их использованием в последующих операциях подвергаются обезжириванию и/или травлению, а на жилы из нержавеющей стали кроме того электролитически наносится никелевое покрытие слоем приблизительно 0,3 μм (микрометр).

На этой стадии жилы обладают стойкостью к разрыву, равной приблизительно 675 МПа (сталь А), 975 МПа (сталь В), 790 МПа (сталь С) и 1150 МПа (сталь Т). При этом удлинение при разрыве составляет от 35 до 45% для жил из нержавеющей стали и приблизительно 10% для углеродистой стали.

После этого каждую жилу электролитически покрывают медным покрытием, затем цинковым покрытием при комнатной температуре, после чего нагревают до 540oC с использованием эффекта Джоуля для получения латуни путем диффузии меди в цинк. При этом массовое отношение (фаза α)/(фаза α + фаза β) равно приблизительно 0,85. После образования латунного покрытия жилы не подвергаются никакой термообработке.

Далее каждую жилу подвергают заключительному поверхностно-пластическому деформированию (т.е. после последней термообработки) путем холодной вытяжки во влажной среде со смазкой, изготовленной обычным путем в виде водной эмульсии. Эта влажная вытяжка осуществляется известным образом с целью получения конечной степени поверхностно-пластической деформации, обозначаемой в табл.2 символом ε. Значение ε рассчитывается, исходя из начального диаметра, указанного выше для исходных продаваемых жил.

Вытянутые таким образом стальные жилы имеют механические свойства, приведенные в табл. 2, причем их диаметр φ варьируется от 0,171 до 0,205 мм. Бронзовое покрытие (возможно, с никелем), которое обволакивает жилы на очень малую толщину, существенно меньшую одного микрометра, например порядка от 0,15 до 0,30 μм (из которых приблизительно 0,05 μм приходится на никель в случае его присутствия).

Жилы А1 и В1, с одной стороны, и А2 и В2 - с другой, не содержат мартенсита или содержат его менее 5% (по объему). Жилы С1 и С2 с повышенным содержанием мартенсита (более 60 об. %) соответствуют жилам из нержавеющей стали из упомянутой выше заявки ЕР-А-648891. Разумеется, элементный состав стали жилы (например, С, Cr, Ni, Mn, Мо) такой же, что и состав стали исходной жилы.

Следует напомнить, что в процессе изготовления жил латунное покрытие облегчает вытяжку жилы, а также сцепление жилы с резиной при использовании жилы в резиновом изделии, в частности в автопокрышке. Никелевое же покрытие обеспечивает хорошее сцепление латунного покрытия с нержавеющей сталью.

Изготовление кордов

Термины "формула" или "структура", когда они используются в настоящем описании в отношении кордов, предполагают строение этих кордов.

Описанные выше жилы собирают в корды либо в виде элементарных прядей, либо в виде слоистых кордов. Эти корды вне зависимости от того, соответствуют они или не соответствуют изобретению, изготовляют в соответствии с известными специалистам способами и с использованием устройств для скручивания или изготовления кабелей,

Корды (1 х 3)

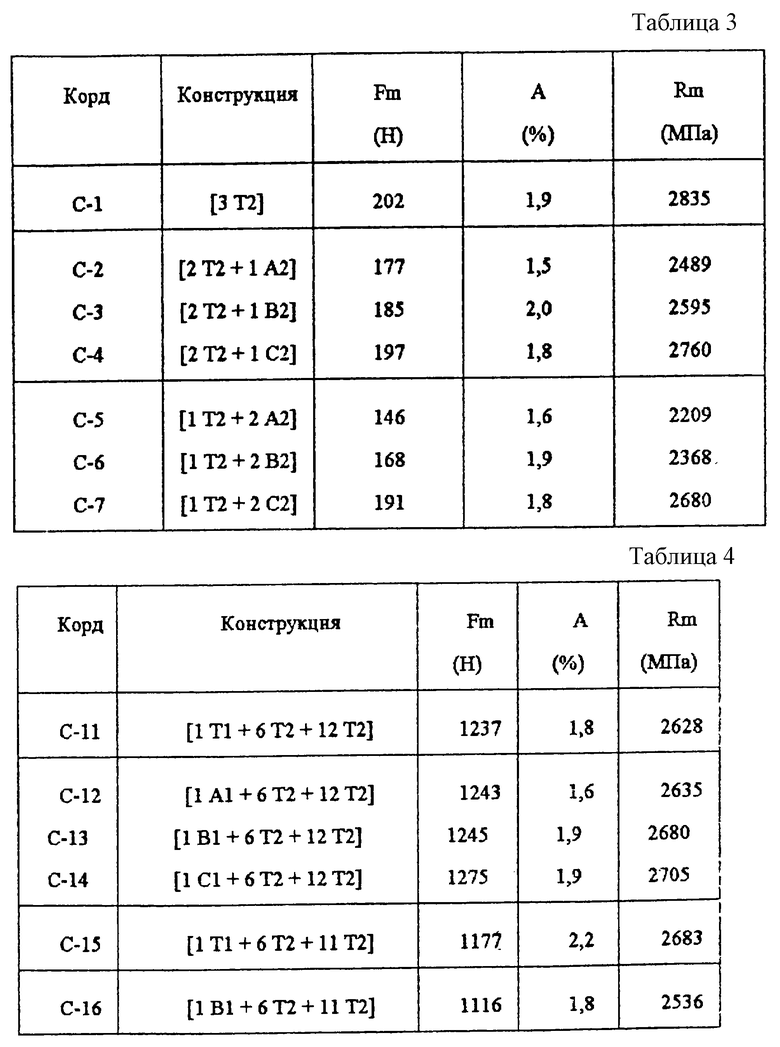

Исходя из жил Т2, А2, В2 и С2 из предыдущей табл.2 и используя известные операции изготовления кабелей, изготовляют 7 кордов из стали с известной структурой и формулой, обозначаемой (1 х 3), каждый из которых состоит из элементарной пряди, образованной тремя совместно скрученными за один прием (т. е. за одну операцию скручивания) по спирали жилами (направление S) с шагом 10 мм.

Эти корды, обозначенные от С-1 до С-7, изготовлены путем различных комбинаций, указанных в квадратных скобках в табл.3. Механические свойства кордов С-1 - С-7 также приведены в этой таблице.

Корд С-1, имеющий конструкцию [3T2] (т.е. состоящий из трех жил Т2), является единственным кордом, состоящим исключительно из стальных углеродистых жил, т.е. не в соответствии с изобретением, и таким образом является кордом сравнения в этой серии. Для изготовления кордов, содержащих одну или две жилы из нержавеющей стали, в корде сравнения одна или две жилы Т2 из углеродистой стали просто заменяются одной или двумя жилами из нержавеющей стали, в результате чего поверхность последней(их) вводится в контакт с поверхностью оставшейся или оставшихся в корде жил Т2 из углеродистой стали.

Таким образом, все корды, обозначаемые С-2 - С-7, являются гибридными стальными кордами, содержащими либо одну жилу из нержавеющей стали (корды С-2, С-3 и С-4), либо две жилы из нержавеющей стали (корды С-5, С-6 и С-7). Например, корд С-2 с конструкцией [2Т2+1А2] образован двумя жилами из углеродистой стали в контакте с одной жилой А2 из нержавеющей стали (AISI 316), в то время как корд С-7 с конструкцией [1Т2+2С2] состоит из одной жилы Т2 из углеродистой стали в контакте с двумя жилами С2 из нержавеющей стали (AISI 302).

Гибридные корды С-2 и С-3, с одной стороны, и С-5 и С-6 - с другой стороны, являются кордами в соответствии с изобретением, поскольку микроструктура нержавеющей стали из жил содержит менее 20 об. % мартенсита.

Соответствует изобретению также использование каждой жилы из нержавеющей стали (А2, В2 или С2) в кордах С-2 - С-7 с целью улучшения путем контакта стойкости жил из углеродистой стали к явлению "усталость - износ - коррозия". Таким образом, изобретение охватывает использование любой жилы из нержавеющей стали, включая использование жилы С2, микроструктура которой содержит более 70 об. % мартенсита.

Корды (1+6+12)

Исходя из двух вышеописанных групп жил (Т1, А1, В1 и С1 и Т2), с помощью накруточной машины изготовляют 4 слоистых корда с известной структурой, обозначенной (1+6+12), сердцевина которой состоит из единственной жилы, которая окружена находящимся в ней в контакте первым внутренним слоем из шести жил, который, в свою очередь, окружен находящимся с ним в контакте вторым внешним слоем из двенадцати жил.

Такой тип слоистого корда прежде всего предназначен для армирования каркаса промышленных пневмомашин. Он таким образом состоит из пряди, содержащей в сумме 19 жил, одна из которых служит сердцевиной, а 18 остальных обвиты вокруг этой сердцевины двумя соприкасающимися один с другим концентрическими слоями. Конкретный пример такого рода структуры корда был описан, например, в упомянутой выше заявке ЕР-А-362570.

В таких кордах варьируется только природа сердцевинной жилы - она либо из нержавеющей стали, либо из углеродистой стали. Диаметр сердцевинной жилы составляет приблизительно 0,200 мм, что соответствует жилам с индексом 1. Два окружающих сердцевину слоя имеют один и тот же шаг спирали - 10 мм и одно и то же направление закручивания (Z), состоя при этом из 18 жил из углеродистой стали с диаметром 0,175 мм (жила Т2).

Каждой сердцевине корда соответствует таким образом один вариант стали из табл.1. Эти корды обозначены С-11 - С-14 и изготовляются в соответствии с различными конструкциями, указанными в квадратных скобках в табл.4. Корд С-11 с конструкцией [1Т1+6Т2+12Т2] является единственным кордом, состоящим исключительно из жил из углеродистой стали и представляет собой, таким образом, в этой серии корд сравнения. Все корды, обозначенные от С-12 до С-14, являются гибридными стальными кордами, содержащими в качестве сердцевинной жилы жилу из нержавеющей стали. Например, корд С-12 с конструкцией [1А1+6Т2+12Т2] образован одной жилой А1 из нержавеющей стали (AISI 316) в контакте с шестью жилами Т2 из углеродистой стали, образующими первый внутренний слой, который, в свою очередь, окружен вторым внешним слоем из 12 жил Т2.

Механические свойства этих кордов также приведены в табл.4. Отмечается, что усилие разрыва у различных кордов практически одинаково даже в тех случаях, когда жилы из нержавеющей стали имеют более низкую стойкость (случай стальных жил А и В), что объясняется очень низкой долей используемых в корде жил из нержавеющей стали (одна жила из нержавеющей стали из общего числа 19 жил).

Гибридные корды С-12 и С-13 являются кордами в соответствии с изобретением, поскольку микроструктура нержавеющей стали их жил содержит менее 20 об. % мартенсита.

Соответствует изобретению также использование каждой жилы из нержавеющей стали (А1, В1 или С1) в кордах С-12 - С-14 для повышения стойкости жил из углеродистой стали внутреннего слоя к явлению "усталость - износ - коррозия" путем контакта. Таким образом, изобретение охватывает использование жилы С1, микроструктура которой содержит более 60 об. % мартенсита.

Соответствует изобретению также способ улучшения в стальных кордах С-12 - С-14 стойкости к явлению "усталость - износ - коррозия" жил Т2 из углеродистой стали внутреннего слоя, состоящий в том, что в процессе изготовления кордов в них вводится путем замены сердцевинной жилы из углеродистой стали сердцевинная жила из нержавеющей стали, поверхность которой вступает в контакт с поверхностью 6 жил Т2 из углеродистой стали, которые окружают сердцевинную жилу из нержавеющей стали.

Корды (1+6+11)

Исходя из описанных выше групп жил (Т1 и В1, с одной стороны, и Т2 - с другой стороны), с помощью использованной выше накруточной машины изготовляют два слоистых корда с известной структурой (1+6+11), сердцевина которых состоит из единственной жилы, которая окружена находящимся с ней в контакте первым внутренним слоем из шести жил, который, в свою очередь, окружен находящимся с ним в контакте вторым внешним слоем из одиннадцати жил. Эти слоистые корды состоят таким образом из пряди, образованной суммарно 18 жилами, из которых одна служит сердцевинной жилой, а остальные 17 обвиты вокруг этой сердцевины двумя соприкасающимися один с другим концентрическими слоями, последний из которых называют ненасыщенным.

В таких кордах варьируется только природа сердцевинной жилы - она либо из нержавеющей стали (сердцевина В1), либо из углеродистой стали (сердцевина Т1). Диаметр сердцевинной жилы составляет приблизительно 0,200 мм, что соответствует жилам с индексом 1. Первый слой, который окружает сердцевину, имеет шаг спирали приблизительно 0<200 мм, а второй слой (внешний слой) имеет шаг спирали 11 мм. Слои имеют одно и то же направление закручивания (Z) и состоят из 17 жил из углеродистой стали с диаметром 0,175 мм (жила Т2).

Эти корды обозначены С-15 - С-16 и изготовлены в соответствии с различными конструкциями, указанными в квадратных скобках в табл.4. Корд С-15 с конструкцией [1Т1+6Т2+11Т2] является единственным кордом, состоящим исключительно из жил из углеродистой стали и представляет собой в этой серии корд сравнения. Гибридный стальной корд, обозначенный С-16 с конструкцией [1В1+6Т2+11Т2] , образован одной жилой В1 из нержавеющей стали (AISI 202) в контакте с шестью жилами Т2 из углеродистой стали, образующими первый внутренний слой, который, в свою очередь, окружен вторым внешним ненасыщенным слоем из 11 жил Т2. Механические свойства этих кордов, также приведенные в табл.4, практически одинаковы, что объясняется очень низкой долей используемых в корде жил из нержавеющей стали (одна жила из нержавеющей стали из общего числа 18 жил).

Гибридный корд С-16 является кордом в соответствии с изобретением, поскольку микроструктура нержавеющей стали его сердцевинной жилы содержит менее 5 об. % мартенсита. Соответствует изобретению также использование жилы из нержавеющей стали (В1) в корде С-16 для улучшения стойкости жил Т2 из углеродистой стали внутреннего слоя путем контакта к явлению "усталость - износ- коррозия". Соответствует изобретению также способ улучшения в корде С-16 стойкости к явлению "усталость - износ - коррозия" жил Т2 из углеродистой стали внутреннего слоя, состоящий в том, что в процессе изготовления кордов в них вводится путем замены сердцевинной жилы из углеродистой стали сердцевинная жила из нержавеющей стали, поверхность которой вводится в контакт с поверхностью 6 жил Т2 из углеродистой стали, которые окружают сердцевинную жилу из нержавеющей стали.

Долговечность кордов

Тест на вращательный изгиб

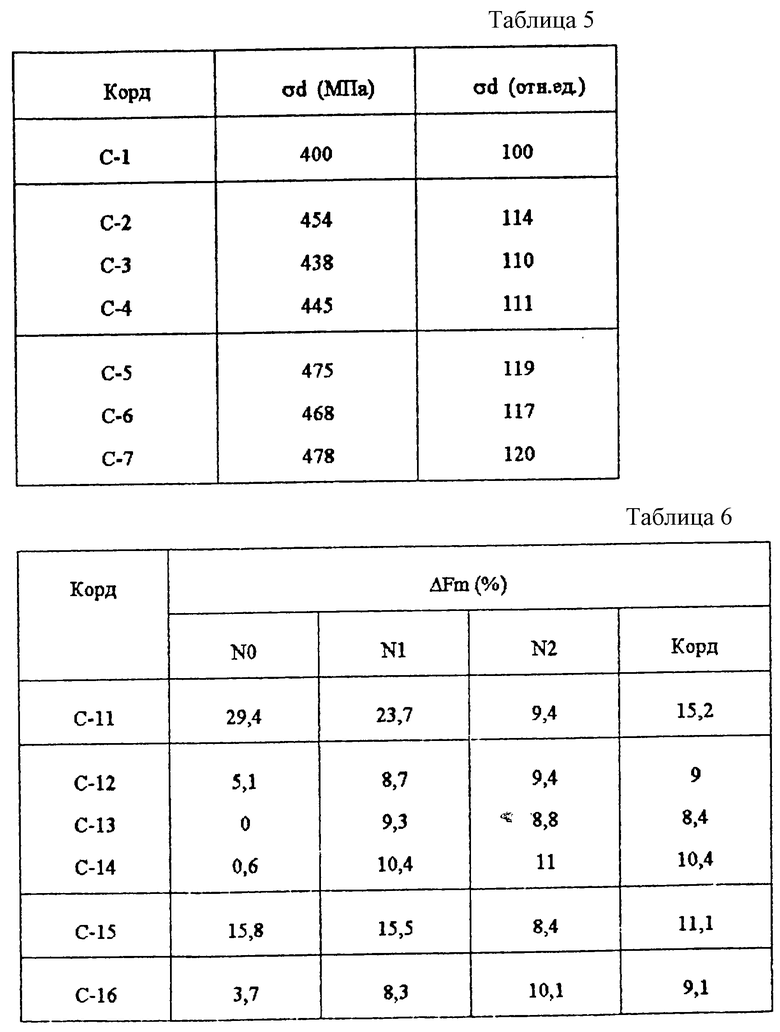

Это испытание имеет целью показать улучшенную долговечность гибридных стальных кордов, в частности, во влажной атмосфере, когда эти корды частично состоят из жил из нержавеющей стали, в то время как остальные жилы выполнены из углеродистой стали. Корды С-1 - С-7 были подвергнуты тесту на вращательный изгиб, описанный в пункте 1-4. Результаты приведены в табл. 5. Отмечается, что во всех случаях поломки происходят на жилах из углеродистой стали.

Напряжение σd является пределом выносливости, соответствующей 50%-ной вероятности разрыва в условиях теста, оно приводится одновременно в абсолютных единицах (МПа) и относительных единицах (отн.ед.). Отмечается явное увеличение во всех примерах, соответствующих изобретению, σd на 10-20% у кордов С-2 - С-7 по отношению к корду сравнения С-1, содержащему только жилы из углеродистой стали. Визуальное изучение различных жил тестируемых кордов показывает кроме того, что во всех случаях почти отсутствует явление износа и вследствие этого улучшение результатов в существенной степени определяется повышением стойкости к явлению "усталость -коррозия" у жил из углеродистой стали.

Наряду с этим у кордов С-2 - С-7 после проведения теста не наблюдается специфических следов коррозии на жилах из углеродистой стали, которые контактировали с жилами из нержавеющей стали: этот результат является неожиданным для специалиста, который с учетом влажной атмосферы был вправе опасаться ускоренной и необратимой коррозии жил из углеродистой стали по причине самого присутствия этих жил в нержавеющей стали вследствие хорошо известного в металлургии эффекта гальванической пары.

Испытание проводилось на элементарных прядях из трех жил. Однако изобретение относится к любому типу элементарных прядей формулы (I • N), состоящих из унитарной группы из N жил (N≥2), намотанных вместе по спирали за одну операцию намотки и содержащих в контакте с одним или несколькими жилами из углеродистой стали по меньшей мере одну жилу из нержавеющей стали, микроструктура которой содержит менее 20 об. % мартенсита. В такой пряди величина N может составлять до нескольких десятков жил, например от 20 до 30, и в некоторых случаях больше, но преимущественно N варьируется от 2 до 5.

Естественно, что изобретение относится также к любой пряди с простой формулой (т. е. содержащей малое число жил) типа (P+Q),где Р≥1 и Q≥1, a P+Q преимущественно варьируется от 3 до 6, изготовленной путем сборки по меньшей мере одной элементарной пряди (или единичной жилы) с по меньшей мере одной другой элементарной прядью (или одиночной жилой), причем жилы в такой пряди формулы (P+Q) не наматываются вместе по спирали в процессе одной единственной операции закрутки в отличие от описанной выше элементарной пряди (1•N). В качестве примера можно назвать пряди формулы (2+1), (2+2), (2+3) или же (2+4).

Изобретение относится также к любому стальному корду, собранному из множества прядей (сборка нескольких прядей), из которых по меньшей мере одна прядь соответствует изобретению, а также к использованию жилы из нержавеющей стали в такого рода корде для улучшения путем контакта стойкости жил из углеродистой стали к явлению "усталость - износ - коррозия".

Тест с лентой

Это испытание имеет целью показать увеличение стойкости к явлению "усталость - износ - коррозия" жил из углеродистой стали в гибридных стальных кордах, образованных жилами из углеродистой стали и жилами из нержавеющей стали, в результате контакта между углеродистой и нержавеющей сталями.

Здесь следует заметить, что различные очень тонкие покрытия, которые могут присутствовать на жилах из нержавеющей стали или на жилах из углеродистой стали, такие, например, как описанные выше покрытия из никеля и/или латуни, не влияют на результаты теста с лентой, поскольку такие покрытия очень быстро удаляются уже в первых циклах трения между жилами.

Корды (1+6+12)

Корды С-11 - С-14 подвергаются тесту с лентой, измеряя начальное и остаточное усилия разрыва (средние значения) для каждого типа жил, учитывая положение жилы в корде в каждом из испытанных кордов. В табл.6 приводится ослабление ΔFm (в %) как для сердцевинных жил (уровень, обозначенный N0), так и для жил первого внутреннего слоя (уровень, обозначенный N1) и жил второго внешнего слоя (уровень, обозначенный N2). Измерены также суммарные значения ослабления ΔFm. Измерения при этом проводили на самих кордах, а не на отдельных жилах.

При изучении табл.6 могут быть сделаны следующие выводы.

Ослабление сердцевинных жил из нержавеющей стали (уровень N0; ΔFm равного от 0 до 5,1%) явно меньше ослабления сердцевинной жилы из углеродистой стали (ΔFm= 29,4%). Это наблюдение не зависит от того, какая жила из нержавеющей стали была использована даже тогда, когда микроструктура нержавеющей стали практически не содержала мартенсита (менее 5 об. % в кордах С-12 и С-13), что уже является результатом неожиданным.

Еще более неожиданным является то, что жилы из углеродистой стали внутреннего слоя (слой N1), которые находились в корде в контакте с сердцевинной жилой из нержавеющей стали, проявили в тесте повышенную стойкость, их ослабление ΔFm (от 8,7 до 10,4%) в среднем на 60% меньше, чем у жил того же слоя N1 корда сравнения С-11 (23,7%). Отмечается, кроме того, что улучшение существенно не зависит от использованного типа жилы из нержавеющей стали, т.е. от того, содержит ли последняя мартенсит или нет.

Все отмеченные выше улучшения отражаются на рабочих характеристиках и долговечности самих кордов. У кордов С-12 и С-14 суммарное ослабление ΔFm (от 8,4 до 10,4%) на 30% меньше, чем у корда сравнения (15,2%).

Наконец, ослабление жил второго слоя (уровень N2) практически одно и то же (ΔFm в пределах от 8,8 до 11%) вне зависимости от испытанного корда, что не является неожиданным с учетом того, что внешняя среда у всех этих жил была одна и та же независимо от испытываемого корда.

Параллельно с полученными выше результатами визуальное изучение различных жил показывает, что явление износа, возникающего в результате длительного трения жил друг о друга, значительно слабее в кордах С-12 - С-14. Это справедливо не только для сердцевинной жилы из нержавеющей стали с повышенным

содержанием мартенсита, но и для других сердцевинных жил из нержавеющей стали, в микроструктуре которых практически отсутствует мартенсит. Более того, пониженный износ был неожиданно обнаружен также и на жилах из углеродистой стали внутреннего слоя (слой N1), поверхность которого контактировала с поверхностью сердцевинной жилы из нержавеющей стали.

Корды (1+6+11)

Корды С-15 и С-16 были подвергнуты тесту с лентой в тех же условиях, что и выше. В табл.6 приводится ослабление ΔFm (в %) как для сердцевинных жил (уровень, обозначенный N0), так и для жил первого внутреннего слоя (уровень, обозначенный N1) и жил второго внешнего слоя (уровень, обозначенный N2). Измерены также суммарные значения ослабления ΔFm. Измерения при этом проводили на самих кордах, а не на отдельно взятых жилах.

При изучении табл.6 могут быть сделаны следующие выводы.

Ослабление сердцевинной жилы из нержавеющей стали (уровень NO; ΔFm=3,7%) отчетливо меньше ослабления сердцевинной жилы из углеродистой стали (ΔFm= 15,8%).

Жилы из углеродистой стали внутреннего слоя (слой N1), которые находились в корде в контакте с сердцевинной жилой из нержавеющей стали, проявили в тесте повышенную стойкость, их ослабление ΔFm (15,5%) в среднем вдвое меньше, чем у жил того же слоя N1 корда сравнения С-15 (15,5%), содержащего сердцевинную жилу из углеродистой стали.

Наконец, ослабление жил второго слоя (уровень N2) практически одно и то же (ΔFm равно 8,8 или 11%) вне зависимости от испытанного корда, что не является неожиданным с учетом того, что внешняя среда у всех этих жил одна и та же вне зависимости от того, соответствует ли корд изобретению или нет.

Как и в предыдущих испытаниях, визуальное изучение различных жил показывает, что явления износа, возникающие в результате длительного трения жил друг о друга, значительно слабее в корде С-16, чем в корде С-15. Это справедливо не только для сердцевинной жилы из нержавеющей стали, в микроструктуре которой практически отсутствует мартенсит, но также оказалось неожиданным и для жил из углеродистой стали внутреннего слоя (слой N1), которые контактировали с сердцевинной жилой из нержавеющей стали.

Наличие сердцевинной жилы из нержавеющей стали, понижая неожиданным образом явления усталости между сердцевиной и жилами первого слоя, улучшает поведение стального корда в целом. Более того, полезным следствием пониженного износа между сердцевиной и первым слоем является значительное уменьшение риска защемления жил и возникающего вследствие этого нарушения баланса напряжений.

Проведенные испытания дали характеристику слоистым кордам со структурами (1+6+12) и (1+6+11). Однако изобретение относится также к любому типу слоистых кордов, стянутых или нестянутых, содержащих в контакте с одной или несколькими жилами из углеродистой стали по меньшей мере одну жилу из нержавеющей стали, микроструктура которой содержит менее 20 об. % мартенсита. Такой слоистый корд обладает общей структурой (X+Y+Z), состоящей из сердцевины из Х жил, окруженной находящимся с ней в контакте по меньшей мере одним первым слоем из Y жил, который, в свою очередь, сам может быть окружен вторым слоем из Z жил, причем Х преимущественно варьируется от 1 до 4, Y от 3 до 12 и Z от 8 до предельного значения 20.

Например, в таком корде в первом слое (насыщенном или ненасыщенном) Y=4 или 5, если Х=1; Y=6, 7 или 8, если X=2; Y=8, 9 или 10, если X=3; Y=9, 10 или 11, если X=4; причем этот первый слой может быть единственным (в этом случае Z = 0) или, наоборот, может быть сам окружен вторым слоем (насыщенным или ненасыщенным), состоящим из Z жил, где, например, Z=11 или 12, если Y=6; Z= 12 или 13, если Y=7; Z=13 или 14, если Y=8; Z=14 или 15, если Y=9. Шаг спирали и/или направление закручивания и/или диаметры жил одинаковы или различаются от одного слоя к другому. Такой корд может быть стянут жилой, спирально навитой вокруг последнего слоя.

В таком слоистом корде в соответствии с предпочтительным способом осуществления изобретения расположенная по центру сердцевина состоит из одной или нескольких жил из нержавеющей стали, окруженной или окруженных контактирующих с ним(и) по меньшей мере одним первым слоем жил из углеродистой стали. В частности, нужно подчеркнуть преимущество слоистого корда, сердцевиной которого является одна жила из нержавеющей стали, например, как корды формулы (1+6+12) или (1+6+11), описанные в предыдущих описаниях, с учетом положения в корде сердцевинной жилы, которая остается менее напряженной в процессе накрутки. Нет необходимости использовать для этой жилы специальных составов нержавеющей стали с повышенной пластичностью при кручении.

Другая известная проблема, касающаяся использования жил из нержавеющей стали в кордах для автопокрышек, связана с тем, что латунь, применяемая для связки корда с резиной, как правило, труднее наносится на жилу из нержавеющей стали, чем на жилу из углеродистой стали, откуда возникает необходимость наносить промежуточный слой, например слой никеля. В результате этого для слоистого корда, содержащего только одну сердцевину из нержавеющей стали (которая таким образом, как правило, не находится в прямом контакте с резиной), операции латунирования и никелирования могут быть отменены, что снижает расходы на изготовление и применение жил из нержавеющей стали. В этом случае жила может быть просто вытянута путем прямой вытяжки или влажной вытяжки в минеральном масле.

Испытания с автопокрышкой

Целью этого испытания является показать, что использование стального корда с единственной жилой из нержавеющей стали, которая вводится в контакт с двумя жилами из углеродистой стали, для повышения стойкости последних к явлению "усталость - износ - коррозия" и таким образом выносливости самого корда позволяет в существенной степени увеличить долговечность каркаса покрышки. Такой результат получается вне зависимости от того, содержит или не содержит мартенсит микроструктура нержавеющей стали.

В этом испытании используются четыре покрышки Р-1, Р-2, Р-3 и Р-4, радиальный каркас которых, состоящий из единственного радиального слоя, армирован кордами С-1, С-2, С-3 и С-4 соответственно. Покрышка Р-1 представляет собой в этих испытаниях покрышку сравнения. Покрышки монтируются на одинаковые обода и надуваются до одного и того же давления насыщенным влагой воздухом. После этого покрышки заставляют вращаться на машине с одной и той же нагрузкой и одной и той же скоростью до разрыва кордов (разрыва арматуры каркаса).

При этом отмечают, что разные покрышки пробегают следующие расстояния (расстояние для покрышки сравнения принято за 100):

Р-1-100

Р-2-220

Р-3-280

Р-4-220

Покрышки, армированные в соответствии с изобретением, пробегают в 2-3 раза большее расстояние по сравнению с покрышкой сравнения.

Таким образом, как это доказывают различные приведенные примеры осуществления изобретения, изобретение позволяет существенным образом увеличить долговечность стальных кордов, предназначенных, в частности, для изделий из пластмассы и/или резины и более конкретно для автопокрышек, а также срок службы самих этих изделий. При приведении в контакт в этих стальных кордах поверхности жилы из углеродистой стали с поверхностью жилы из нержавеющей стали даже тогда, когда на поверхностях этих жил присутствует очень тонкий или сверхтонкий слой покрытий, стойкость жилы из углеродистой стали к явлению "усталость - износ - коррозия" неожиданным образом повышается.

Благодаря этому при минимальных затратах, а в некоторых случаях при пренебрежимо малых надбавках к стоимости увеличивается срок службы стальных кордов для автопокрышек, а вместе с этим и срок службы армированных ими покрышек.

Жилы из нержавеющей стали в соответствии с ЕР-А-648891 применялись благодаря их характеристикам стойкости к растяжению, усталости и коррозии, жилы из нержавеющей стали в соответствии с настоящим изобретением применяются для улучшения усталостных характеристик путем контакта других жил из углеродистой стали, вместе с которыми они скручены.

Стойкость на растяжение кордов согласно изобретению может быть таким образом обеспечена жилами из углеродистой стали, которые преимущественно преобладают. Поскольку жилы из нержавеющей стали вносят лишь малый и иногда почти пренебрежимо малый вклад в стойкость кордов к растяжению, механические свойства этих жил не являются определяющими. Они не являются определяющими в том смысле, что состав и микроструктура нержавеющей стали теперь не диктуются, как это было ранее в кордах, образованных жилами из нержавеющей стали, требованиями механической стойкости. Таким образом, возможен широкий спектр составов нержавеющей стали, что делает возможным оптимизировать условия затрат и способа изготовления жил.

Согласно изобретению, желательно, чтобы для сталей, образующих корды жил, выполнялась по меньшей мере одна из следующих характеристик.

Углеродистая сталь содержит от 0,5 до 1,0 и предпочтительно от 0,68 до 0,95% углерода. Такие концентрационные пределы являются хорошим компромиссом между требуемыми покрышкой механическими свойствами и технологичностью изготовления жил. Следует заметить, что в случаях эксплуатации, где высокая механическая стойкость не является необходимой, идет ли речь о покрышке или о каком-либо другом применении, можно с успехом использовать углеродистые стали, в которых содержание углерода варьируется от 0,50 до 0,68 и более конкретно от 0,55 до 0,60%. Такие стали в конечном счете менее дороги и более податливы к вытяжке.

Нержавеющая сталь содержит менее 0,2% углерода (для облегчения превращения), от 16 до 20% хрома (хороший компромисс между стоимостью жилы и ее коррозионными свойствами), менее 10% никеля и менее 2% молибдена (с целью понижения стоимости жилы).

Более предпочтительно, чтобы нержавеющая сталь содержала менее 0,12% углерода, от 17 до 19% хрома и менее 8% никеля, причем более предпочтительное содержание углерода не должно превышать 0,08% (по тем же причинам, что и выше).

Желательно, чтобы для корда выполнялась по меньшей мере одна из следующих характеристик.

Микроструктура нержавеющей стали содержит менее 10% и более предпочтительно менее 5% или вообще не содержит мартенсит (% по объему), поскольку такая сталь дешевле и легче поддается превращению.

Для получения хорошего компромисса между стойкостью, прочностью на изгиб и податливостью в обработке стальные жилы имеют компромиссный диаметр φ от 0,12 до 0,35 мм в том случае, когда корд предназначен для армирования автопокрышки. Еще более предпочтительно, чтобы стальные жилы имели диаметр φ от 0,15 до 0,25 мм, особенно в том случае, когда корд предназначен для армирования автопокрышки.

Жилы из углеродистой стали обладают конечной степенью поверхностно-пластической деформации ε, превышающей 2,0, предпочтительно выше 3,0.

Жилы из углеродистой стали обладают пределом прочности на растяжение по меньшей мере равным 2000 МПа, более предпочтительно выше 2500 МПа.

По меньшей мере 50% и более часть стальных жил являются жилами из углеродистой стали. Еще более предпочтительно, чтобы по меньшей мере две трети стальных жил были из углеродистой стали.

Каждая жила из углеродистой стали находится в контакте с по меньшей мере одной жилой из нержавеющей стали.

Для армирования каркасов промышленных пневмомашин изобретение преимущественно осуществляется в виде кордов со структурой (1+6+12) или (1+6+11), особенно в тех случаях, когда сердцевинная жила выполнена из нержавеющей стали.

Разумеется, изобретение не ограничивается приведенными выше примерами.

Изобретение таким образом относится, например, к многопрядному гибридному стальному корду ("multistrand rope"), структура которого включает по меньшей мере одну прядь в соответствии с изобретением, в частности, по меньшей мере одну прядь приведенной выше формулы типа (1•N), (P+Q), а также (X+Y+Z).

Изобретение относится также к любому гибридному многопрядному корду, у которого по меньшей мере одна прядь из нержавеющей стали (т.е. состоящая из жил из нержавеющей стали) контактирует с одной или несколькими прядями из углеродистой стали (т.е. состоящими из жил из углеродистой стали), а также к использованию по меньшей мере одной пряди из нержавеющей стали в многопрядном корде для улучшения стойкости жил из углеродистой стали других прядей с помощью контакта к явлению "усталость - износ - коррозия".

В предыдущих примерах жилы из нержавеющей стали имели никелевое покрытие и перед выполнением конечного поверхностно-пластического деформирования на них наносили латунь. Однако возможны другие пути осуществления изобретения, например заменой никеля на другой металлический материал, например медь, цинк, олово, кобальт или сплавы одного или нескольких из этих элементов. С другой стороны, никель наносился сравнительно толстым слоем (приблизительно 0,3 μм перед проведением деформирования), в то время как достаточны сверхтонкие слои, получаемые, например, с использованием импульсных методов нанесения ("flash"), (например, толщиной от 0,01 до 0,03 μм перед вытяжкой, что соответствует 0,002-0,006 μм после вытяжки).

Заключительное поверхностно-пластическое деформирование может быть также осуществлено на жиле, называемой "светлой", т.е. не имеющей металлического покрытия, вне зависимости от того, идет ли речь о жиле из нержавеющей стали или о жиле из углеродистой стали. Было отмечено, что результаты теста с лентой и теста на вращательный изгиб оказались в значительной степени одинаковыми, когда жилы из нержавеющей стали и жилы из углеродистой стали были светлыми и, наоборот, когда эти жилы имели соответствующие покрытия.

Разумеется, жилы из углеродистой стали могли бы быть также покрыты тонким слоем металла, отличного от латуни, обладающего, например, способностью повысить коррозионную стойкость этих жил и/или их адгезию к резине, например, тонким слоем Со, Ni, Zn, Al, сплава Al-Zn, сплава из двух или большего числа элементов Сu, Zn, Ni, Co, Sn, такого, например, как тройной сплав Cu-Zn-Ni, содержащий, в частности, от 5 до 15% никеля. Такой металлический слой может быть, в частности, получен описанным ранее способом нанесения покрытия типа "flash".

Гибридные стальные корды, не выходя за рамки изобретения, могут содержать жилы с другими диаметрами или другой природы, например, жилы из нержавеющих сталей других составов или жилы из углеродистых сталей других составов. Корды могут также содержать металлические жилы, отличные от жил из углеродистой стали или из нержавеющей стали в дополнение к последним, а также неметаллические жилы, такие как жилы из минеральных или органических материалов. Корды могут также содержать жилы, подвергнутые предварительной формовке, например волнистые жилы, предназначенные для большей или меньшей аэрации структуры кордов и для увеличения их проницаемости пластмассами и/или резиной. В последнем случае периоды формовки или волнистости могут быть меньшими, равными или большими, чем шаг самих кордов.

Изобретение относится к области изготовления стальных кордов, предназначенных для армирования изделий из пластмассы и/или резины, например таких как автопокрышки. Гибридный стальной корд содержит находящуюся в контакте с одной или несколькими жилами из углеродистой стали по меньшей мере одну жилу из нержавеющей стали. Микроструктура последней содержит менее 20 об.% мартенсита. Использование жилы из нержавеющей стали в стальном корде, который содержит жилы из углеродистой стали, повышает долговечность и коррозионную стойкость корда. 3 с. и 20 з.п. ф-лы, 6 табл.

Углерод - Менее 0,2

Хром - От 16 до 20

Никель - Менее 10

Молибден - Менее 2

5. Корд по п. 4, отличающийся тем, что нержавеющая сталь содержит, мас. %:

Углерод - Менее 0,12

Хром - От 17 до 19

Никель - Менее 8

6. Корд по п. 5, отличающийся тем, что нержавеющая сталь содержит углерода не более 0,08 мас. %.

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕНОСА ПЛЕНКИ, ИМЕЮЩЕЕ УГЛОВОЙ АППЛИКАЦИОННЫЙ ЭЛЕМЕНТ | 2001 |

|

RU2242416C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОГО КАНАТА ОТ КОРРОЗИИ | 0 |

|

SU282968A1 |

| GB 1405595, 10.09.1975 | |||

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ МАСТИТОВ | 2001 |

|

RU2222186C2 |

| GB 1103452, 19.02.1965 | |||

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

| US 3834149, 10.09.1974 | |||

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОСТРАНСТВЕННЫМ ПОЛОЖЕНИЕМ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ НА СТАНКЕ | 2012 |

|

RU2500010C1 |

Авторы

Даты

2003-01-20—Публикация

1998-03-13—Подача