Изобретение относится к металлургии и может быть использовано в литейном производстве для набора и загрузки шихты в вагранку.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату (прототипом) является, по мнению авторов, система с передвижением многокомпанентным дозатором, приведенная на странице 141-148 в книге "Механизация и автоматизация набора и загрузки шихты в вагранки" авторов Н. С. Любомирского, А.Р. Малковича и др., издательства, Л.: Машиностроение, 1969 г., УДК 621.745.34. Из схемы и описания следует, что вышеприведенная система содержит смонтированные на основании расходные бункеры сыпучих материалов, периодически сообщенных с приемной емкостью, бункеры металлической шихты, периодически сообщенные посредством траковых питателей с той же приемной емкостью, расположенной на подвижной весовой тележке, перемещающейся по направляющим, и подъемник приемной емкости.

Недостатком известного технического решения является низкая точность дозирования металлической составляющей шихты и низкая степень заполнения приемной емкости металлической составляющей шихты.

Металлическая составляющая шихты, представляющая собой чушки чугуна и обрезки кромки листовой стали, задается в бункер при помощи магнитной шайбы и расположена в нем хаотично.

Из-за взаимного сцепления и хаотичного расположения из бункера металлическая составляющая шихты выходит неравномерно. Ее слой, образующийся на траковом питателе, также неравномерен как по длине, так и по ширине питателя. В результате поток металлической составляющей шихты, поступающей в приемную емкость, неравномерен по весу и по насыпной плотности. Это приводит к скачкообразному нарастанию веса металлической колоши при загрузке приемной емкости и снижению точности ее дозирования, при этом хаотичное расположение элементов металлической составляющей шихты на траковом питателе способствует заполнению приемной емкости с низкой степенью плотности.

Задача, на решение которой направлено техническое решение, - повышение точности дозирования металлической составляющей шихты и повышение степени заполнения приемной емкости упомянутой металлической составляющей шихты.

При этом достигается получение такого технического результата, как повышение качества выплавляемого чугуна за счет обеспечения возможности выдерживания заданного химического состава путем соблюдения требуемых пропорций составляющих шихты.

Указанные недостатки исключаются тем, что в установке для набора и загрузки шихты в вагранку, включающей смонтированные на основании расходные бункеры металлической составляющей шихты и сыпучих материалов, периодически сообщенные с приемкой емкостью, расположенной на подвижной весовой тележке, перемещающейся по направляющим, подъемник приемной емкости и питатель, питатель металлической составляющей шихты выполнен в виде вращающейся конической трубы, сужающейся и наклонной в направлении выгрузки.

Сопоставительный анализ предложенного технического решения с известным показывает, что заявляемое техническое решение отличается своим конструктивным выполнением, а именно тем, что питатель металлической составляющей шихты выполнен в виде вращающейся конической трубы сужающейся в сторону выгрузки.

Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна". Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями показал, что вращающиеся трубы широко известны. Однако ее введение в установку для набора и загрузки шихты в вагранку, ее форма, расположение и взаимосвязь с другими элементами конструкции позволяет не только повысить точность дозирования металлической составляющей шихты и повысить степень заполнения приемной емкости упомянутой металлической шихтой, но также повысить качество выплавляемого чугуна. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей.

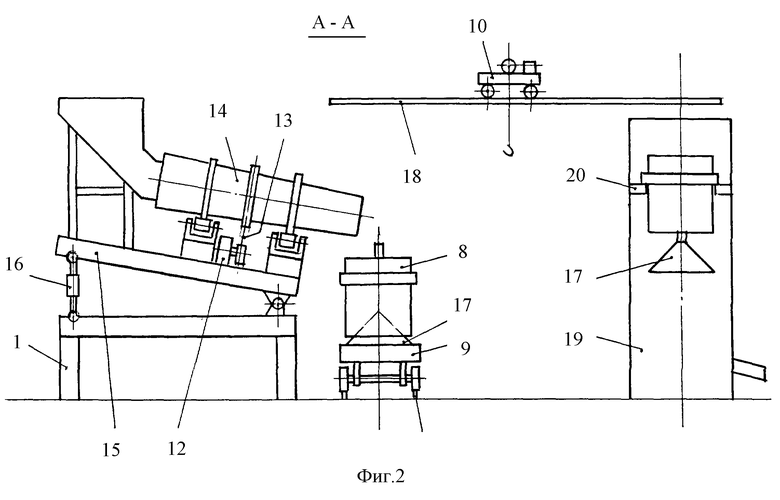

На фиг. 1 изображен общий вид установки для набора и загрузки шихты в вагранку;

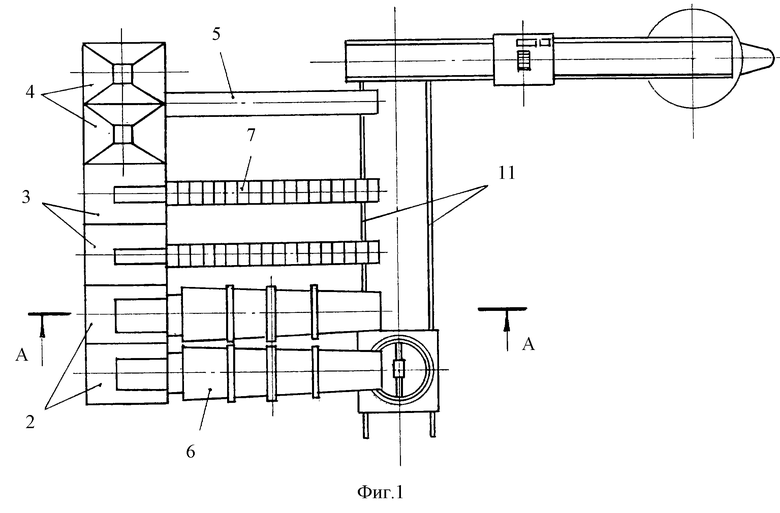

На фиг.2 изображен разрез А-А на фиг.1.

Установка для набора и загрузки шихты в вагранку содержит смонтированные на основании 1 расходные бункеры 2 и 3 металлической составляющей и сыпучих материалов 4, питатели 5 сыпучих материалов и питатели 6 и 7 металлической составляющей шихты, приемную емкость 8, установленную на весовой тележке 9 и подъемник 10 приемной емкости 8.

Бункеры 3 и траковые питатели 7 металлической составляющей шихты предназначены для стружки и металлолома.

Бункеры 2 и питатели 6 предназначены для металлической составляющей шихты, имеющей значительно больший продольный размер, чем поперечный (чушковый чугун, обрезь кромки полосы).

Весовая тележка 9 установлена на направляющих 11 с возможностью перемещения вдоль фронта бункеров 2, 3, 4, 6 и 7.

Питатель металлической составляющей шихты 6 выполнен в виде вращающейся с помощью привода 12 и цепной передачи 13 конической трубы 14, сужающейся и наклоненной в сторону выгрузки (приемной емкости 8).

Труба 14 установлена на раме 15 с возможностью изменения угла наклона при помощи винтовой тяги 16.

Приемная емкость 8 имеет донный затвор 17, а подъемник 10 приемной емкости 8 выполнен в виде крана, перемещающегося по направляющим 18 от вагранки 19 до весовой тележки 9.

Вагранка 19 оснащена приемной рамой 20, смонтированной с возможностью установки на нее приемной емкости 8.

Установка для набора и загрузки шихты в вагранку работает следующим образом.

В расходные бункеры сыпучих материалов 4 загружают кокс и флюсы.

В расходные бункеры металлической составляющей шихты 2 и 3 загружают стружку, чугунный лом, чушковый чугун, обрезь кромок стальной полосы. Загрузку производят при помощи магнитной шайбы, поэтому ориентация отдельных элементов металлической составляющей шихты в расходном бункере хаотична. Весовую тележку 9 с установленной на ней приемной емкостью 8, имеющей затвор 17 в днище, перемещают по направляющим 11 вдоль фронта бункеров 2, 3, 4 и набирают необходимый состав металлической колоши, а затем и топливной. Для этого весовую тележку 9 останавливают напротив необходимого бункера 2, 3, 4 и с помощью питателя 5, 6, 7 составляющую шихты, находящуюся в бункере 2, 3, 4, загружают в приемную емкость 8. Количество материала, поступающее в приемную емкость 8, контролируется по весу при помощи весовой тележки 9. При достижении требуемого веса загружаемого компонента шихты его загрузку прекращают путем остановки питателя 5, 6, 7.

После набора необходимого состава колоши весовая тележка 9 перемещается в зону действия загрузочного крана 10 (подъемника), с помощью которого приемная емкость 8 подается в вагранку 19, устанавливается на опорную раму 20.

Затвор 17 под действием собственного веса и веса колоши открывается и шихта высыпается в вагранку 19.

Затем приемную емкость 8 загрузочным краном 10 возвращают на весовую тележку 9 и процесс повторяется снова.

При выгрузке металлической составляющей шихты из расходного бункера 2 из-за взаимного сцепления и хаотичного расположения отдельных ее элементов на питатель 6 шихта поступает неравномерно и с разной насыпной плотностью.

При этом элементы металлической составляющей шихты (чугунные чушки, сечка кромки полосы) в продольном направлении имеют значительно больший размер, чем в поперечном. Для подачи металлической составляющей в приемную емкость 8 с помощью привода 12 и цепной передачи 13 приводят во вращение питатель 6, выполненный в виде конической трубы 14, сужающейся и наклонной в сторону выгрузки (приемной емкости 8). Попадающая на питатель 6 металлическая составляющая шихты, перемещаясь вместе с вращающимся питателем 6, поднимается вверх до тех пор, пока ее скатывающая сила не превысит силу трения покоя между стенкой конической трубы и упомянутой металлической составляющей шихты, после чего она скатывается вниз и одновременно в направлении наклона трубы, затем процесс повторяется снова. Скользя по образующей трубы 14, элементы шихты из хаотичного расположения перестраиваются в ориентированное, в котором их длинная продольная ось направлена вдоль оси вращающейся трубы 14. Это происходит из-за того, что благодаря возникновению вращающих моментов от сил трения устойчивое положение элементов шихты возникает только при ориентации их длинной оси вдоль оси вращающейся трубы.

При этом поток металлической составляющей шихты становится равномерным по насыпной плотности.

Траектория перемещения отдельного элемента металлической составляющей шихты по конической трубе 14 представляет собой пилообразную кривую, при этом амплитуда упомянутой кривой и скорость перемещения металлической составляющей шихты постепенно уменьшается по мере перемещения шихты в направлении выгрузки. Это объясняется тем, что радиус конической трубы 14 постепенно уменьшается в том же направлении и при постоянной скатывающей силе шихта поднимается на все меньшую высоту, а при скатывании вниз проходит все меньшее расстояние.

Как упомянуто выше, в результате перемещения металлической составляющей шихты по вращающейся конической трубе 14, сужающейся и наклонной в сторону выгрузки, ее элементы становятся ориентированными, поток имеет равномерную плотность, а ее скорость постепенно уменьшается в направлении выгрузки, что позволяет повысить точность дозирования металлической составляющей шихты и повысить степень заполнения приемной емкости 8.

Таким образом, использование предлагаемого технического решения для набора и загрузки шихты в вагранку позволяет выполнить задачу, на решение которой направлено техническое решение.

При этом достигается получение такого технического результата, как повышение качества выплавляемого чугуна за счет обеспечения возможности заданного химического состава путем соблюдения требуемых пропорций составляющих шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ТЕРМИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2110029C1 |

| СИСТЕМА УПРАВЛЕНИЯ ДОМЕННОЙ ПЛАВКОЙ | 2001 |

|

RU2199590C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2167202C1 |

| БУНКЕРНАЯ ЭСТАКАДА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2158767C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2184152C1 |

| УСТРОЙСТВО ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА ПРИ ЕГО НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1999 |

|

RU2172657C1 |

| БУНКЕРНАЯ ЭСТАКАДА ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2092566C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1997 |

|

RU2117049C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2004 |

|

RU2254374C1 |

| УСТАНОВКА ДЛЯ ЗАГРУЗКИ СКИПА ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2084538C1 |

Изобретение относится к металлургии и может быть использовано в литейном производстве для набора и загрузки шихты в вагранку. Установка для набора и загрузки шихты в вагранку включает смонтированные на основании расходные бункеры металлической составляющей, шихты и сыпучих материалов, периодически сообщенные с приемной емкостью, расположенной на подвижной весовой тележке, перемещающейся по направляющим, подъемник приемной емкости и питатели. Питатель металлической составляющей шихты выполнен в виде вращающейся конической трубы, сужающейся и наклонной в направлении выгрузки. 2 ил.

Установка для набора и загрузки шихты в вагранку, включающая смонтированные на основании расходные бункеры металлической составляющей шихты и сыпучих материалов, периодически сообщающиеся посредством питателей с приемной емкостью, расположенной на подвижной весовой тележке, установленной с возможностью перемещения по направляющим, подъемник приемной емкости, отличающаяся тем, что питатель металлической составляющей шихты выполнен в виде вращающейся конической трубы, сужающейся и наклонной в направлении выгрузки.

| ЛЮБОМИРСКИЙ Н.С | |||

| и другие | |||

| Механизация и автоматизация набора и загрузки шихты в вагранки | |||

| - Л.: Машиностроение, 1969, с.141-146 | |||

| Устройство бункеров на эстакаде доменной печи | 1983 |

|

SU1154333A2 |

| Загрузочный желоб кусковых материалов | 1985 |

|

SU1301844A1 |

| Распределитель шихты загрузочного устройства доменной печи | 1985 |

|

SU1392111A1 |

| РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ЗАСЫПНОГО АППАРАТА ШАХТНОЙ ПЕЧИ | 1996 |

|

RU2102491C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КОМАНД ПО ПРОВОДАМ | 1971 |

|

SU428577A1 |

| Формирователь импульсов | 1985 |

|

SU1287262A1 |

Авторы

Даты

2003-01-20—Публикация

2000-04-14—Подача