Изобретение относится к черной металлургии и может быть использовано для обработки жидкого металла сыпучими реагентами при разливке на УНРС (установке непрерывной разливки стали).

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату является "Устройство подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке" по заявке WO 95/015234 А1, В 22 D 11/10, 08.06.95.

Из чертежей и описания следует, что устройство подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке содержит расходный бункер, разгрузочную воронку, к которой соосно присоединены выполненные в виде труб направляющий элемент и транспортирующий питатель, расположенный под углом к вертикальной оси и выполненный с возможностью вращения относительно своей продольной оси.

Недостаток известного технического решения заключается в снижении качества смеси реагентов и ее частичной потере в процессе транспортирования. Это объясняется тем, что в процессе транспортирования смесь реагентов пересыпается из разгрузочной воронки в направляющий элемент, из направляющего элемента на транспортирующий питатель, с помощью которого подается на зеркало металла.

При этом смесь реагентов из-за их мелкодисперсности в процессе транспортирования пылит. Особенно это наблюдается в момент пересыпания смеси на транспортирующий питатель, так как в этот момент смесь резко меняет свою скорость и направление перемещения.

Учитывая то, что между разгрузочной воронкой и направляющим элементом, между направляющим элементом и транспортирующим питателем имеются зазоры, а также то, что транспортирующий питатель сверху открыт, смесь реагентов уходит в атмосферу в виде пыли через упомянутые зазоры и с поверхности транспортирующего питателя.

Кроме того, изменение скорости и направления перемещения способствует разделению смеси на составляющие ее компоненты, так как они имеют разную плотность.

Это приводит к расслоению смеси и снижению ее качества.

При попадании расслоенной смеси в изложницу она образует слой шлака с неравномерной концентрацией реагентов по площади поверхности металла, что приводит к неравномерной обработке металла реагентами и способствует ухудшению качества металла.

Задача, на решение которой направлено техническое решение, - обеспечение однородности и снижение потерь смеси сыпучих материалов в процессе ее транспортирования.

При этом достигается возможность получения такого технического результата, как повышение качества металла за счет обеспечения однородности смеси, снижение себестоимости металла за счет снижения потерь смеси при транспортировании и улучшение экологического состояния атмосферы в зоне работы устройства.

Вышеуказанные недостатки исключаются тем, что в устройстве подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке, содержащем расходный бункер, разгрузочную воронку, к которой соосно присоединены выполненные в виде труб направляющий элемент и транспортирующий питатель, расположенный под углом к горизонтальной плоскости и выполненный с возможностью вращения относительно своей продольной оси, транспортирующий питатель выполнен с возможностью поворота в горизонтальной плоскости и наклонен к ней под углом, меньшим угла естественного откоса сыпучих материалов, а направляющий элемент изготовлен из эластичного материала, при этом разгрузочная воронка, направляющий элемент и транспортирующий питатель смонтированы с возможностью совместного вращения относительно своей продольной оси.

Сопоставительный анализ предложенного технического решения с известным показывает, что заявляемое устройство отличается своим конструктивным выполнением, а именно тем, что направляющий элемент выполнен из эластичного материала, а разгрузочная воронка, направляющий элемент и транспортирующий питатель смонтированы с возможностью совместного вращения относительно своей продольной оси. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями показал, что выполнение транспортирующего питателя с наклоном, меньшим угла естественного откоса сыпучих материалов, и изготовление направляющего элемента из эластичного материала - широко известны. Однако их введение в устройство подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке и взаимосвязь с другими элементами конструкции обеспечивает не только сохранение однородности и снижение потерь смеси при ее транспортировании, но также способствует повышению качества металла, снижению его себестоимости и улучшению экологического состояния атмосферы в зоне работы устройства.

Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение упомянутого технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей.

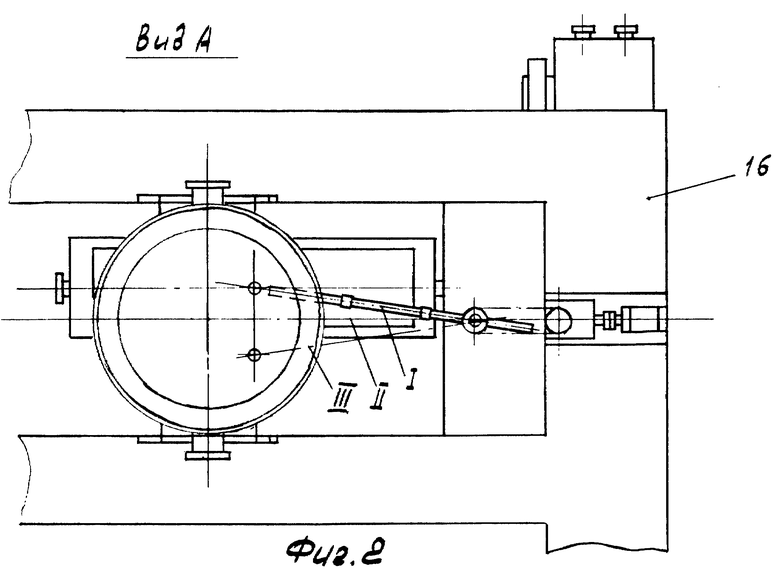

На фиг. 1 - изображен общий вид устройства подачи сыпучих материалов для обработки жидкого металла при его разливке;

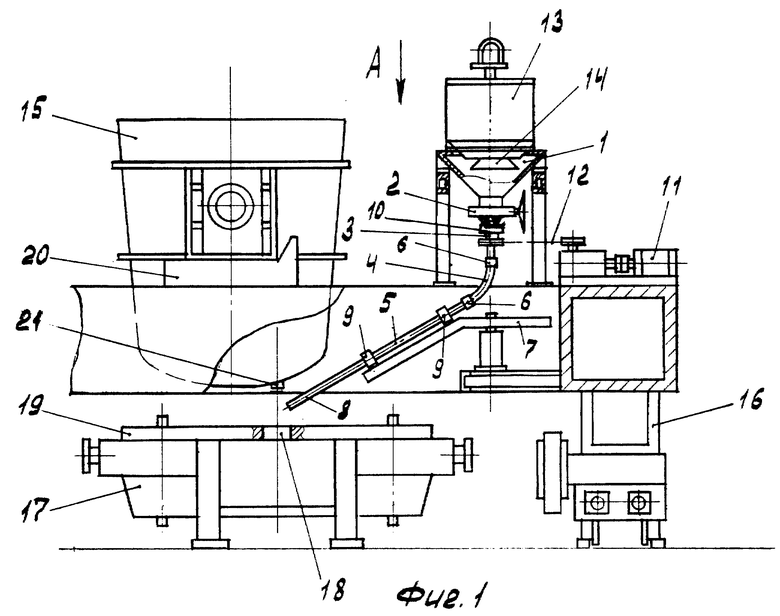

на фиг. 2 - изображен вид А фиг. 1.

Устройство подачи сыпучих материалов содержит расходный бункер 1 с затвором 2, разгрузочную воронку 3, направляющий элемент 4, транспортирующий питатель 5. Направляющий элемент 4 размещен между разгрузочной воронкой 3 и транспортирующим питателем 5, выполнен в виде трубы из эластичного материала (например, резинового рукава) и соосно присоединен, с помощью струбцин 6, к разгрузочной воронке 3 и транспортирующему питателю 5. Транспортирующий питатель 5, в свою очередь, выполнен также в виде трубы, наклоненной к горизонтальной плоскости под углом, меньшим угла естественного откоса сыпучих материалов, и имеет механизм поворота 7 в горизонтальной плоскости с возможностью фиксации в рабочих положениях I, II, III.

При этом разгрузочная воронка 3, направляющий элемент 4 и транспортирующий питатель 5 смонтированы с возможностью совместного вращения относительно своей продольной оси 8 (в подшипниковых опорах 9, 10) при помощи привода 11, соединенного с разгрузочной воронкой 3 ременной передачей 12.

Смесь сыпучих материалов подается в расходный бункер 1 из кюбеля 13 с затвором 14.

Стальковш 15 совместно с устройством для подачи сыпучих материалов установлен на раму стенда 16, при этом металл из стальковша 15 поступает в промковш 17 через отверстие 18 в его крышке 19.

Устройство подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке работает следующим образом.

Кюбель 13 с сыпучим материалом устанавливают на расходный бункер 1. Под действием веса материала и собственного веса затвор 14 кюбеля 13 открывается и сыпучий материал (состоящий из смеси реагентов) поступает в расходный бункер 1.

Стальковш 15 устанавливают на раму двухпозиционного стенда 16 в ложементы 20, при этом стальковш 15 находится в нерабочем положении (на чертеже не показано).

Затем стенд 16 со стальковшом 15 и устройством для подачи сыпучих материалов перемещают по направлению к промковшу 17 в рабочее положение до совмещения вертикальных осей затвора 21 стальковша 15 и отверстия 18 в крышке 19 промковша 17, при этом пустой стальковш, находящийся на второй позиции стенда 16 (на чертеже не показан), перемещается в нерабочее положение. Так как стальковши имеют исполнение с центральным, а также левым и правым расположением затворов (один из них резервный, на случай выхода из строя основного затвора), то положение стенда 16, а следовательно, и оси упомянутого устройства может быть одно из трех - центральное, левое или правое.

Для совмещения осей транспортирующего питателя 5 и отверстия 18 с помощью механизма поворота 7 в горизонтальной плоскости транспортирующий питатель 5 устанавливают в направлении отверстия 18 в одном из фиксированных, заранее выверенных положений I, II или III.

Затем открывают затвор 21 стальковша 15 и подают металл в промковш 17.

После чего подают в промковш 17 и смесь сыпучих материалов. Для этого открывают затвор 2 и смесь из расходного бункера 1 пересыпается в разгрузочную воронку 3 и в соединенные с ней направляющий элемент 4 и транспортирующий питатель 5.

Так как угол наклона транспортирующего питателя 5 к горизонтальной плоскости меньше угла естественного откоса смеси сыпучих материалов, то самотранспортировка их под действием собственного веса не происходит. При этом питатель 5 выполняет функцию дополнительного затвора. Для обеспечения транспортировки сыпучих материалов включают привод 11, который через ременную передачу 12 приводит во вращение разгрузочную воронку 3 и соединенные с ней - направляющий элемент 4 и через него транспортирующий питатель 5. Смесь сыпучих материалов под действием собственного веса перемещается по наклоненному в сторону отверстия 18, выполненному в виде трубы вращающемуся транспортирующему питателю 5 и подается через отверстие 18 в промковш 17. Скоростью вращения транспортирующего питателя и временем подачи регулируют количество смеси сыпучих материалов, подаваемых в промковш 17. После подачи необходимого количества сыпучих материалов, выключают привод 11 питателя 5 и подача их в промковш 17 прекращается.

После полного сливания металла из стальковша 15 его перемещают с помощью стенда 16 в нерабочее положение, а на его место над промковшом (в рабочее положение) перемещается, вместе со своим устройством для подачи сыпучих материалов, заранее установленный на вторую позицию стенда 16 полный стальковш, и процесс повторяется.

При этом необходимо отметить, что в предложенной конструкции устройства разгрузочная воронка 3, направляющий элемент 4 и транспортирующий питатель 5 соединены друг с другом и зазоры между ними отсутствуют. Таким образом, образующаяся в процессе транспортирования пылевая фракция сыпучих материалов не теряется в атмосферу и не засоряет ее.

Кроме того, направляющий элемент 4 выполнен из эластичной трубы и в процессе работы плавно изгибается от вертикальной оси разгрузочной воронки 3 к наклонной оси транспортирующего питателя 5. Направление перемещения сыпучих материалов от разгрузочной воронки 3 к транспортирующему питателю 5 изменяется также плавно, что способствует уменьшению пылеобразования при транспортировании сыпучих материалов и снижению их потерь.

В процессе перемещения по направляющему элементу 4 и транспортирующему питателю 5 смесь сыпучих материалов постоянно перемешивается путем гравитационного пересыпания и расслоения смеси на отдельные компоненты не происходит. Таким образом обеспечивается однородность смеси в процессе транспортирования.

Использование хорошо перемешанной, однородной смеси позволяет более равномерно, без колебаний концентраций реагентов по площади поверхности металла обрабатывать металл в промковше 17, что в конечном итоге способствует повышению качества обрабатываемого металла.

Таким образом, использование предлагаемого устройства для подачи сыпучих материалов позволяет обеспечить однородность и снижение потерь смеси сыпучих материалов в процессе ее транспортирования.

Следовательно, задача, на решение которой направлено техническое решение, - выполняется.

При этом достигается получение такого технического результата, как повышение качества обрабатываемого металла, снижение его себестоимости и улучшение экологического состояния атмосферы в зоне работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В КРИСТАЛЛИЗАТОР | 1999 |

|

RU2171157C2 |

| УСТАНОВКА ДЛЯ НАБОРА И ЗАГРУЗКИ ШИХТЫ В ВАГРАНКУ | 2000 |

|

RU2196945C2 |

| Способ и устройство для введения шлакообразующей смеси на поверхность расплава в многосекционном промежуточном ковше МНЛЗ | 2022 |

|

RU2786735C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2641863C1 |

| БУНКЕРНАЯ ЭСТАКАДА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2158767C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2008 |

|

RU2380194C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ МЕТАЛЛУРГИЧЕСКИХ КОВШЕЙ | 1996 |

|

RU2100143C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ТЕРМИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2110029C1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

Изобретение относится к черной металлургии и может быть использовано для обработки жидкого металла сыпучими реагентами при разливке на УНРС. Технический результат - обеспечение однородности и снижение потерь смеси реагентов в процессе ее транспортирования. Устройство подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке содержит расходный бункер, разгрузочную воронку, к которой соосно присоединены выполненные в виде труб направляющий элемент и транспортирующий питатель (ТП). (ТП) расположен под углом к горизонтальной плоскости и выполнен с возможностью вращения относительно своей продольной оси. (ТП) выполнен с возможностью поворота в горизонтальной плоскости и наклонен к ней под углом, меньшим угла естественного откоса сыпучих материалов. Направляющий элемент изготовлен из эластичного материала. Разгрузочная воронка, направляющий элемент и (ТП) смонтированы с возможностью совместного вращения относительно своей продольной оси. 2 ил.

Устройство подачи сыпучих материалов для обработки жидкого металла при его непрерывной разливке, содержащее расходный бункер, разгрузочную воронку, к которой соосно присоединены выполненные в виде труб направляющий элемент и транспортирующий питатель, расположенный под углом к горизонтальной плоскости и выполненный с возможностью вращения относительно своей продольной оси, отличающееся тем, что транспортирующий питатель выполнен с возможностью поворота в горизонтальной плоскости и наклонен к ней под углом, меньшим угла естественного откоса сыпучих материалов, а направляющий элемент изготовлен из эластичного материала, при этом разгрузочная воронка, направляющий элемент и транспортирующий питатель смонтированы с возможностью совместного вращения относительно своей продольной оси.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ автоматического регулирования цикла измельчения | 1972 |

|

SU473521A2 |

| Устройство для ввода дисперсных материалов в струю жидкого металла | 1988 |

|

SU1629150A1 |

| Устройство для ввода раскислителей в сталеразливочной ковш | 1976 |

|

SU595396A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В ПЛАВИЛЬНЫЙ АГРЕГАТ И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1991 |

|

RU2010865C1 |

| Способ измерения величины зазоров в шарнирах втулочно-роликовых цепей | 1972 |

|

SU446734A1 |

Авторы

Даты

2001-08-27—Публикация

1999-12-14—Подача