Изобретение относится к технологии получения сорбентов, используемых в природоохранительных целях для локализации сбора и утилизации нефти, нефтепродуктов и неполярных жидкостей с загрязненных участков поверхности воды, грунта на магистральных нефтепроводах и на промышленных предприятиях, а также плановой очистки технологической, оборотной и сточных вод от ионов тяжелых металлов.

Известен способ получения сорбента, включающий вспенивание мочевиноформальдегидной смолы с порофором и ПАВ, и распылительную сушку (SU 1341166, 1987).

Полученный адсорбент пригоден для сбора нефти с поверхности воды.

Известен способ получения сорбента, включающий смешение неорганических адсорбирующих частиц с композицией, содержащей карбамидоформальдегидную смолу, с ПАВ, катализатором отверждения и водой и вспенивание смеси (RU 2175038, 2000).

Наиболее близким к изобретению по технической сущности является способ получения сорбента на основе карбамидоформальдегидных смол, включающий приготовление рабочих растворов, содержащих карбамидную смолу, ПАВ, кислотный катализатор, вспенивание смеси растворов сжатым воздухом, где жидкую карбамидоформальдегидную пену кратностью 20-30 формуют и выдерживают до полной полимеризации в течение 3-5 минут, после чего измельчают в крошку фракции до 2-20 мм, которую высушивают в сушилке с кипящим слоем при 30-400oС до достижения насыпной плотности 1,5-3 кг/м3 (RU 2107543, 1998).

К основным недостаткам описываемых выше способам относится то, что полученные сорбенты имеют высокое выделение свободного формальдегида (НСНО) при его эксплуатации (более 1,2-1,5%), а также сложность сбора и утилизации отработанных сорбентов. Это объясняется тем, что они имеют сверхлегкий вес и малую механическую прочность. Сбор и особенно утилизация отработанных сорбентов приводит к техническим затруднениям вплоть до невозможности регенерирования и биологического разложения.

Изобретение решает задачу создания высокоэффективных, с широким диапазоном функциональных технологических возможностей, полимерных биосорбентов, характеризующихся возможностью последующей биологической утилизации и пониженным индексом токсичности, щадящих окружающую среду.

Использование полученного сорбента возможно в различных отраслях: топливоэнергетическом, нефтегазопромышленном комплексах, нефтетранспортирующих и нефтеперерабатывающих кампаниях, коксохимическом и металлургическом производствах, автотранспортных предприятиях и других организациях, занимающихся складированием и реализацией нефтепродуктов на нефтебазах, автозаправочных станциях и терминалах.

Полученный полимерный биосорбент "УНИПОЛИМЕР-БИО" с пониженным индексом токсичности, т.е. содержанием формальдегида (НСНО) до ПДК (0,08 мг/м3), можно использовать в виде матов, фильтров, гранулированной крошки и других формованных изделий и подвергнуть последующей биологической утилизации.

Обязательные требования, предъявляемые к получению и применению указанных сорбентов, специально разработаны и утверждены контролирующими органами и впервые введены в России технические условия "Сорбент Униполимер-М" ТУ 2223-004-00139152-2001, "Сорбенты полимерные" ТУ 2223-001-02067907-96.

Поставленная задача решается описываемым способом получения сорбента, включающим смешение эмульсии карбамидной смолы с раствором, содержащим поверхностно-активное вещество и кислотный катализатор отверждения, вспенивание смеси сжатым воздухом, формование и отверждение, при этом перед смешением в эмульсию карбамидной смолы вводят дубильный экстракт коры хвойных пород и углеводородоокисляющие микроорганизмы и подвергают ее озонированию, а в раствор, содержащий поверхностно-активное вещество и кислотный катализатор отверждения, дополнительно вводят минеральные соли, нагревают его до 40-50oС и подвергают акустической обработке.

Предпочтительно готовят гомогенную эмульсию, содержащую водный раствор с 30-35 мас. ч. карбамидной смолы и 10-12 маc.ч. дубильного экстракта коры хвойных пород, затем ее насыщают озоном в течение 25-30 минут, после чего добавляют 12-15 мас. ч. суспензии биопрепарата на основе углеводородоокисляющих микроорганизмов. Предпочтительно в качестве ПАВ используют алкилбензолсульфокислоту, сульфонол или смесь Na или К солей жирных кислот C19-C25, в качестве катализатора отверждения используют ортофосфорную или ингибарированную хлористоводородную кислоты, а в качестве минеральных солей азот-фосфор-калийные соли.

Акустическую обработку рекомендовано проводить ротационным гидроакустическим аппаратом.

Первый этап способа получения заявленных полимерных биосорбентов осуществляется путем подготовки раствора (А) - эмульсии с учетом строгой последовательности основных технологических операций согласно регламенту.

При этом подготавливают 30-35 мас.ч. малотоксичной карбамидоформальдегидной смолы марки КФМТ-15, где массовая доля свободного формальдегида в смоле не превышает 0,15%, 10-12 мас.ч. модифицирующего дубильного экстракта коры хвойных пород, растворенного в 50 мас.ч. воды, или 60-62 мас.ч. водного раствора экстракта с концентрацией сухих веществ 15%, и получают эмульсионный раствор смоляной композиции. В процессе 25-30-минутного механического перемешивания смоляной композиции эмульсионный раствор одновременно насыщают озоном. Барботирование эмульсии озоном в течение 25-30 минут вызывает разложение выделяемого из раствора газообразного формальдегида (НСНО) на муравьиную кислоту и воду, что приводит к окислению формальдегида и к понижению его фона. После механического перемешивания эмульсии и ее обработки озоном осуществляют дальнейшую подготовку раствора эмульсии, где добавляют 10-15 мас.ч. специально приготовленной заранее суспензии биопрепарата, например "Достроил", или другой водный раствор микроорганизмов, выделенных из предварительно активированных полимикробных активных клеток бактерий и их ассоциаций.

После чего эмульсию (А), состоящую из водного раствора карбамидной смолы, растительного модифицирующего экстракта коры хвойных пород и биологического препарата в термостатированной емкости при температуре не более 30oС, активируют и осуществляют барботирование с аэрированием всей эмульсии (А) теплым воздухом при давлении 0,8-1,2 кг/см2 в течение 3-4 часов. При этом корректируют pН среды (водородный показатель эмульсии), который должен быть 5-6 (т.е. нейтральная среда), с титром 108-109 кл/г (численность жизнеспособных гетеротрофов, бактерий и их ассоциаций). Для окончательного снижения индекса токсичности получаемого полимерного биосорбента состав эмульсии модифицируют за счет введения растительного дубильного экстракта коры хвойных пород, реакционная способность которого обеспечивается функциональными группами. Наличие бромируемых веществ характеризует возможность фенольных веществ экстракта вступать в реакцию поликонденсации. Установлено, что содержание бромируемых веществ в дубильном экстракте составляет 14,2-15,4%, что подтверждает высокую его реакционную способность.

Кроме того, используемый в составе композиции растительный дубильный экстракт коры хвойных пород, содержащий таннины и полифенолы, снижает токсичность композиции за счет химического взаимодействия формальдегида с полифенолами. Снижение содержания свободного формальдегида на 80% и более связано с образованием метилольных производных в результате взаимодействия формальдегида и полифенолов.

Подготовка раствора (Б - агента вспенивания, отверждения и минерализации (АВОМ)) включает в себя приготовление расчетного количества слабоконцентрированного водного раствора неорганической кислоты, ПАВ, например алкилбензолсульфокислоты (АБСФК), и азот-фосфор-калийсодержащей соли, например сложного азот-фосфор-калийного удобрения. При этом концентрация водного раствора, например, ортофосфорной кислоты должна быть 1,0-1,5%. Для полного и равномерного растворения АБСФК в воде раствор подогревают до 40-50oС и подвергают акустической обработке с помощью ротационно-гидродинамического аппарата РГА и дополнительно механической мешалкой перемешивают в течение 15 минут до полной гомогенизации. Водородный показатель раствора должен быть равен от 0 до 1 (кислая среда). Благодаря акустической обработке раствора (Б) в РГО пена диспергируется до размеров менее 1 мм и приобретает высокую стабильность и устойчивость.

При полной подготовке смешиваемых далее растворов (А и Б) осуществляется второй этап способа получения полимерных биосорбентов, включающий заправку подготовленных растворов (А и Б) в емкости газожидкостной пеногенерирующей установки (ГЖПУ), работающей в режиме воздушно-механического вспенивания и дозированной подачи растворов.

Раствор (Б - агент вспенивания, отверждения и минерализации АВОМ) дозирующим насосом подают в специальный реактор, где воздушно-механическим способом вспенивают до высокократной пены, кратность пены достигает 60-80 об/ед с pН= 0-1. Из реактора установки ГЖПУ вспененная и стабилизированная высокократная пена по пенопроводному рукаву подается в смесительную камеру, в которой установлена форсунка. При этом одновременно дозирующим насосом в форсунку подается раствор (А). Во вспененную массу (высокократную пену) в камере смешения при помощи форсунки впрыскивается мелкодисперсный раствор (А) - эмульсия. При взаимодействии двух составляющих растворов (А и Б), равномерно распределенных в камере смешения по всей зоне, т.е. вспененной массы раствора (Б) и мелкодисперсной эмульсии (А), происходит химический процесс поликонденсации (отвердения) полимера с образованием геля и выделением воды. Частично отвердевшую хлопьеобразную белую полимерную биомассу по пенопроводу подают для формования в различные формы. Процесс полного отвердения с образованием биосорбента заканчивается в залитой форме в течение 12-15 минут. При этом pН сырого сорбента остается нейтральным, т.к. при химическом взаимодействии карбамидной смолы минеральные соли, находящиеся в растворе (А), и кислоты, находящейся в растворе (Б), происходит реакция нейтрализации. Кроме того, соли ортофосфорной кислоты и ее производные, а также мочевина карбамидной смолы, находящиеся в сорбенте, являются хорошей питательной средой для жизнедеятельности микроорганизмов.

Полученный при этом сорбент "УНИПОЛИМЕР-БИО" представляет собой мезопористый полимерный поропласт с развитой ячеистой структурой (количество открытых пор достигает 87% и более), с низким коэффициентом теплопроводности λ= 0,033 Вт/мК. Кондиционирование воздуха, парниковый эффект, наличие питательной среды и остаточной воды создают возможность иммобилизованным микроорганизмам и ассоциированным нефтеокисляющим штаммам быстро адаптироваться в биосорбенте. При этом снижение титра штаммов в биосорбенте практически не происходит, а даже возрастает.

Имея развитую пористую структуру, полимерный биосорбент легко внедряется в толщину нефтяного слоя и мгновенно начинает сорбировать нефть с загрязненного участка, приобретая при этом черный цвет. При этом темный цвет сорбента, пропитанного нефтью, обеспечивает повышение поглотительной способности, т. к. повышается поглощение солнечной радиации, т.е. происходит нагревание сорбента в процессе его эксплуатации.

Инфракрасные лучи занимают промежуточное положение между радиоволнами и световым излучением. Длина их волны колеблется от 0,76 до 400 мкм. Они обладают свойством проникать на некоторую глубину материала. В результате сорбирования нефти альбедо aλ сорбата понижается с aλ = 0,9 (у сорбента белого цвета) до aλ = 0,02 (альбедо нефти). Следовательно, материал, имеющий альбедо (~ 0,02), нагревается, поглощая прямую и рассеянную радиацию, при этом тепло переходит от верхних слоев к нижним слоям материала, создавая парниковый эффект.

Например, в сорбенте черного цвета лучи проникают на глубину до 20-25 мм в зависимости от его плотности и влажности. В результате этого создается аномальное распределение температуры: на некоторой глубине сорбента температура оказывается выше, чем на поверхности, создавая парниковый эффект. Вследствие чего, при отрицательных температурах нефтеемкость сорбента уменьшается лишь на незначительную величину, так как парниковый эффект не позволяет сильно снизить олеофильность сорбента, и образование льда в его капиллярах при отрицательных температурах.

Количество энергии, излучаемой единицей поверхности нагретого тела в секунду, определяется по формуле:

q = 5,67•10-8(T

где 5,67 - коэффициент лучеиспускания абсолютно черного тела, Вт/см2-град;

aλ - коэффициент, характеризующий поглощательную способность тела, равен (0,02...0,99), наименьшее его значение относится к саже, нефти;

T1 - абсолютная температура излучаемого тела;

Т2 - абсолютная температура окружающей среды.

Поскольку глубина проникновения инфракрасных лучей в черном материале достаточно велика, где мощность лучистого теплообмена определяется с учетом расчетной поверхности и коэффициента облучения ψ=1, то создаваемый мощный парниковый эффект позволяет успешно использовать полученные полимерные биосорбенты при отрицательных температурах, не снижая при этом степень биохимического окисления нефтепродуктов (СБОН).

Высокая эффективность разрушения сорбата объясняется тем, что помимо созданного искусственного парникового эффекта полимикробный сорбент обладает 87% открытых пор, что в свою очередь является хорошим кондиционером для микроорганизмов. Тепловой, воздушный факторы являются одними из основных для обеспечения жизнедеятельности микроорганизмов.

Наличие в сорбенте питательных веществ, состоящих из мочевины, солей ортофосфорной, соляной кислоты и минеральных удобрений, состоящих из азота 16%, фосфора 16%, калия 16% и их производных, позволяет их мобилизированным штаммам в полимерном олеофобном сорбенте производить большой рост нефтеокисляющих микроорганизмов, титр которых достигает 108-109 клеток/г, разлагающих нефть, нефтепродукты и полимерный носитель на безвредные составляющие (воду, двуокись углерода и гумус), и тем самым осуществлять биологическую утилизацию отработанного сорбата, т.е. его биоразложение.

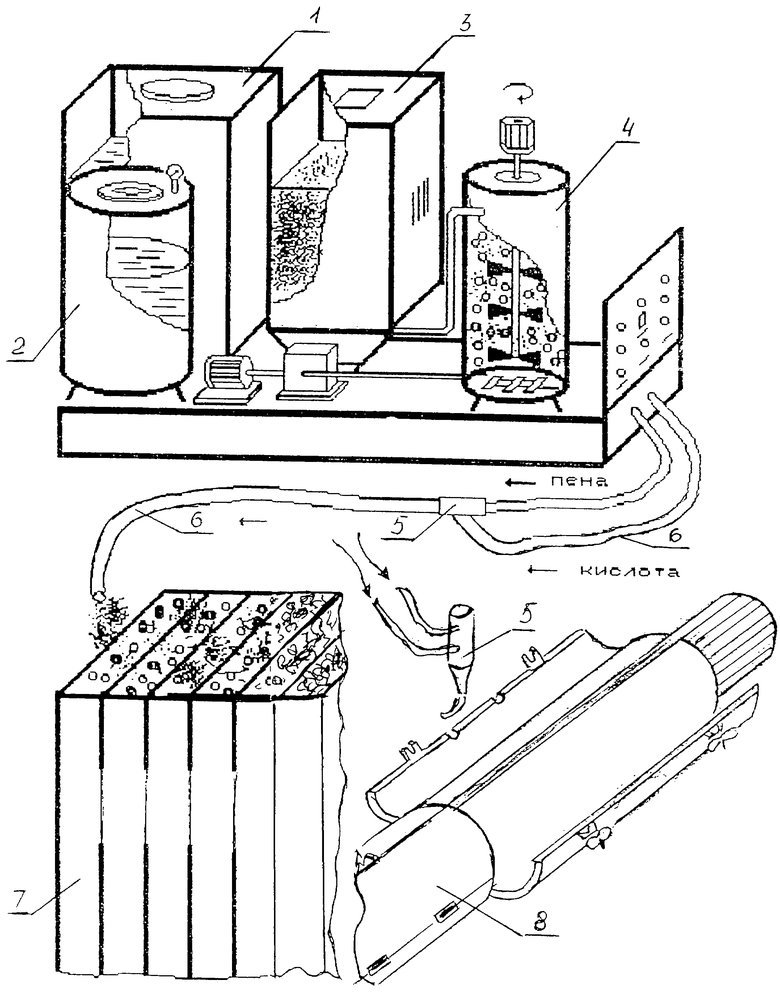

На чертеже представлена блок-схема получения сорбента по предлагаемому способу. Установка состоит из термостатированного бака 1 с устройством барботирования, озонирования и высокоскоростной мешалкой для раствора А - эмульсии, термостатированной емкости 2 для раствора Б - агента вспенивания, отверждения и минерализации (АВОМ), бункера 3 для модифицирующего дубильного экстракта коры хвойных пород, 4 - реактора для вспенивания раствора Б, смесительной камеры 5, выходного пенопровода 6, кассеты (пресс-формы) 7, формирующей маты, и приспособление 8 для формирования бонн. Установка имеет систему трубопроводов, запорно-регулирующую арматуру и контрольно-измерительные приборы.

Дополнительно на участке производства сорбентов устанавливаются бункер для биопрепаратов, технологические емкости для всех исходных компонентов и ротационно-гидродинамический аппарат (РГА) с озонатором (на чертеже не показано).

Согласно рецептурам полимерных композиций установку заправляют расходными компонентами.

Пример 1. В термостатированную емкость 1 для эмульсии (А) загружают 30 мас.ч. малотоксичной карбамидной смолы марки КФМТ-15, где массовая доля свободного формальдегида в смоле не превышает 0,15%, и из бункера 3 добавляют 10 мас. ч. модифицирующего дубильного экстракта коры хвойных пород, растворенного в 50 мас.ч. воды или 60 мас.ч. водного раствора экстракта с концентрацией сухих веществ 15%. После 25 минут механического перемешивания и воздушного барботирования смоляную композицию одновременно насыщают озоном. После прекращения насыщения озоном в эмульсию добавляют 12 мас.ч. суспензии биопрепарата "Достроил". После этого эмульсию, состоящую из водного раствора карбамидной смолы, растительного модифицированного экстракта коры хвойных пород и биологического препарата, в термостатированной емкости 1 при температуре 30oС активируют, осуществляют барботирование с аэрированием всей эмульсии теплым воздухом в течение 2-3 часов. В бак 2 для раствора (Б), например, емкостью 50 литров добавляют 10 мас.ч. концентрированной ортофосфорной кислоты и 0,5 мас.ч. алкилбензолсульфокислоты марки АБСФК, минеральных солей (удобрений) и остальное вода. При этом водный раствор АВОМ подогревают до 40-50oС и подвергают акустической обработке. После подготовки всех основных растворов в специальный реактор вспенивания 4 подают раствор (Б).

В результате чего в реакторе происходит вспенивание, т.е. увеличение объема раствора с насыщением воздуха до высокократной пены. Кратность пены достигает 40-60 об/ед, далее из реактора установки вспененная и стабилизированная высокократная пена по пенопроводному рукаву 6 подается в смесительную камеру 5, в которой установлена форсунка. При этом одновременно дозирующим насосом в форсунку подается эмульсия раствора (А). Во вспененную массу (пену) в камере смешения 5 при помощи форсунки вспрыскивается гомогенная мелкодисперсная эмульсия раствора (А). При взаимодействии двух составляющих растворов (А) и (Б), равномерно распределенных в камере смешения 5 по всей зоне, т.е. вспененной пеномассы раствора и мелкодисперсной эмульсии, происходит химический процесс поликонденсации (отвердения) полимера с образованием геля и выделением воды. Частично отвердевшая хлопьеобразная белая полимерная биомасса по пенопроводу 6 подается для заливки в различные формы 7 и 8. Процесс полного отвердения с образованием развитой поверхности полимерного носителя биосорбента "УНИПОЛИМЕР-БИО" заканчивается в залитых формах 7 и 8 в течение 18-30 минут. При этом рН сырого сорбента остается нейтральным, так как при химическом взаимодействии карбамидной смолы, находящиеся в эмульсии, и кислоты, находящейся в растворе вспенивания, происходит реакция нейтрализации. Кроме того, соли ортофосфорной кислоты и ее производные, а также мочевина карбамидной смолы, находящиеся в сорбенте, являются хорошей питательной средой для жизнедеятельности микроорганизмов.

Пример 2. В термостатированную емкость 1 для эмульсии (А) загружают 35 мас.ч. малотоксичной карбамидной смолы марки КФМТ-15 и из бункера 3 добавляют 12 мас.ч. модифицирующего дубильного экстракта коры хвойных пород, растворенного в 50 мас.ч. воды или 62 мас.ч. водного раствора экстракта с концентрацией сухих веществ 15%. После 30 минут механического перемешивания и воздушного барботирования смоляную композицию одновременно насыщают озоном. После прекращения насыщения озоном в композицию добавляют 15 мас.ч. суспензии биопрепарата "Девероил". Далее технологический процесс получения биосорбентов осуществляется аналогично примеру 1.

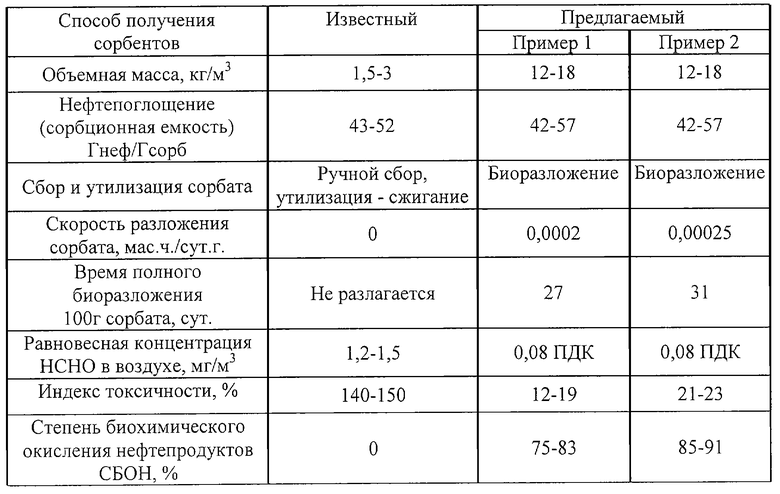

Физико-химические и технико-экономические показатели полимерных сорбентов приведены в таблице.

Как видно из таблицы, полимерные сорбенты, полученные по известному и предлагаемому способам, имеют существенные эксплутационные отличия, что говорит о преимуществе предлагаемого биосорбента "УНИПОЛИМЕР-БИО".

Использование предлагаемого способа получения полимерного биосорбента позволяет получать биоразлагающие поропласты - носители иммобилизованных микроорганизмов и ассоциированных нефтеокисляющих штаммов, что расширяет их техническую возможность и экологическую безопасность.

Имея развитую пористую структуру, биосорбент легко внедряется в толщу нефтяного слоя на водной или твердой поверхности и существенно снижает продолжительность детоксикации нефтепродуктов, при этом предотвращается вымывание микроорганизмов из мест обработки ливневыми дождями и паводковыми водами.

Кроме того, клетки микроорганизмов, находящиеся в биосорбенте, способны выделять в среду аминокислоты, витамины и поверхностно-активные вещества, полезные для жизнедеятельности других представителей биоценоза. При этом продукты жизнедеятельности бактерий и сами отмирающие бактерии легко усваиваются местной сапрофитной микрофлорой, давая основу для разложения полимерного носителя и формирования гумуса.

Предлагаемый способ получения полимерного биосорбента соответствует санитарно-гигиеническим нормам и является экологически чистым материалом. Полученный сорбент прошел промышленные испытания на ОАО "Транссибнефть" и других промышленных предприятиях различных регионов России.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2191068C1 |

| ВСПЕНЕННОЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2230719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2006 |

|

RU2315655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2013 |

|

RU2550384C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ И НАНЕСЕНИЯ ВСПЕНЕННОЙ САМООТВЕРЖДАЮЩЕЙСЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2183487C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2015 |

|

RU2604370C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2015 |

|

RU2587440C1 |

| КОМПОЗИЦИЯ ДЛЯ КАРБАМИДНОГО ПЕНОПЛАСТА | 2009 |

|

RU2411267C1 |

Изобретение относится к технологии получения сорбентов, используемых в природоохранительных целях для локализации сбора и утилизации нефти, нефтепродуктов и жидких неорганических веществ с загрязненных участков поверхности воды, грунта на объектах промышленных предприятий. С помощью пеногенерирующей установки к подогретому до 40-50oС и подвергнутому акустической обработке вспененному раствору, содержащему минеральные соли, и неорганическую кислоту, и ПАВ, имеющему кислую среду, дозировано впрыскивают гомогенную эмульсию, состоящую из водного раствора, содержащего 30-35 мас.ч. малотоксичной карбамидной смолы, 10-12 мас.ч. модифицирующего дубильного экстракта коры хвойных пород и 12-15 мас.ч. суспензии биопрепарата на основе микроорганизмов с минеральными солями, смесь формуют и отверждают. Технический эффект заключается в получении сорбента в виде матов, бонн или гранул с пониженным содержанием формальдегида с возможностью его последующей биологической утилизации. 5 з.п.ф-лы, 1 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1997 |

|

RU2107543C1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ПЯТЕН НЕФТИ | 1998 |

|

RU2175038C2 |

| US 5492881 А, 20.02.1996 | |||

| US 6110863 А, 29.08.2000 | |||

| US 5264128 А, 23.11.1993. | |||

Авторы

Даты

2003-01-27—Публикация

2002-03-20—Подача