Изобретение относится к способам получения полимерных сорбентов, используемых в природоохранных целях для локализации сбора и утилизации нефти, нефтепродуктов с загрязненных участков поверхности воды, грунта на аварийных объектах нефтепромыслов, нефтепроводных магистралях, нефтеперерабатывающих заводах, АЗС, а также плановой очистки технологической, оборотной и сточных вод от нефтепродуктов и ионов тяжелых металлов.

Несмотря на большое разнообразие природных и искусственных сорбентов, в настоящее время, ввиду сложности аппаратурного оформления процессов получения и применения сорбентов, а также их малой эффективности, они не нашли широкого применения в промышленности.

Проведенные многолетние исследования и промышленные испытания показали, что наиболее эффективным и технологичным сорбентом является полимерный сорбент, полученный на базе различных водорастворимых синтетических карбамидоформальдегидных смол.

Известен способ получения карбамидоформальдегидного пенопласта, включающий приготовление смоляной эмульсии с отходом производства этилсульфонатов с последующим перемешиванием в реакторе путем подачи сжатого воздуха и отверждением вспененной массы кислотным отвердителем соляной кислоты 6-8% концентрации (RU №1807996 А З Мкл 0839/06).

Полученный пенопласт своими техническими характеристиками позволяет его эффективно использовать в основном только как теплоизоляционный материал, и менее эффективно, ввиду его относительно невысокой нефтеемкости, как сорбент.

Известны способы получения сорбента на основе карбамидоформальдегидных смол, включающий приготовление рабочих растворов, содержащих карбомидную смолу, ПАВ, кислотный катализатор, вспенивание смеси растворов сжатым воздухом, где жидкую карбамидоформальдегидную пену кратностью 20-30 формуют и выдерживают до полной полимеризации в течение 3-5 минут (RU №2107543, бюл. №9, 1998 и RU №2184608, бюл. №19, 2002).

В первом случае после отверждения сорбент измельчают в крошку фракции до 2-20 мм, которую высушивают в сушилке с кипящим слоем при 30…40°С (RU №2107543, бюл. №9, 1998).

К основным недостаткам этого полимерного сорбента относится то, что данный сорбент имеет низкую насыпную плотность 1,5…3,0 кг/м3 и малую механическую прочность, что создает сложности для механизированного способа нанесения сорбента на объекты. Сбор и утилизация такого сорбента также приводит к техническим затруднениям. Кроме того, данный сорбент не является экологически чистым, поскольку фоновое выделение формальдегида выше ПДК.

Во втором случае к подогретому до 40-50°С и вспененному раствору неорганической кислоты с ПАВ дозировано впрыскивают гомогенный раствор карбамидной смолы с добавлением в количестве 3-6% мелкодисперсного карбоната щелочноземельного металла, затем полимеризованную массу заливают в формы (RU №2184608, бюл. №19, 2002). Этому сорбенту присущи недостатки, которыми обладает сорбент, получаемый по первому способу.

Известент способ получения сорбента, включающий смешение эмульсии карбамидной смолы, содержащей дубильный экстракт коры хвойных пород и углеводородокисляющие микроорганизмы, с раствором, подогретым до 40-50°С, содержащем поверхностно-активное вещество, кислотный катализатор отверждения и минеральные соли, последующие вспенивание смеси сжатым воздухом, формование и отверждение (RU №2197322, опубл. 2003.01.27).

К основным недостаткам получаемого по этому способу сорбента относится сложность аппаратурного оформления процесса из-за наличия большого числа стадий, связанных с введением дополнительных ингредиентов и дополнительной обработкой компонентов перед смешением. Кроме того, производство дубильного экстракта из коры хвойных пород в промышленном масштабе не осуществлено. Организация его создает дополнительные сложности в аппаратурном оформлении процесса и по качеству экстракт может не соответствовать тому, который использовали в известном способе. Эти факторы существенным образом влияют на стоимость сорбента. Ориентировочная стоимость сорбента составляет 750-900 руб/м3.

К более существенным недостаткам этого способа получения сорбента относится то, что смоляную эмульсию, содержащую дубильный экстракт и углеводородокисляющие микроорганизмы подвергают озонированию, что приводит, с одной стороны, к окислению флавоноидов, в том числе таннидов, с образованием хинонов, которые токсичны для микрофлоры, и нерастворимых продуктов окислительной конденсации, с другой стороны, озон обладает бактерицидными свойствами. В целом все эти воздействия приводят к снижению количества жизнеспособных клеток микроорганизмов.

Кроме того, смешение смоляной эмульсии, содержащей нефтеокисляющие микроорганизмы, с раствором минеральной кислоты и ПАВ, имеющим рН 0-1 и температуру 40-50°С, даже если это воздействие кратковременно, приводит также к существенному снижению жизнеспособной микрофлоры, что связано с разрушением клеточной оболочки микроорганизмов при контакте с кислотой. Способ получения полимерного сорбента, включающий смешение эмульсии карбамидной смолы с раствором, содержащим поверхностно-активное вещество и кислотный катализатор отверждения, вспенивание смеси сжатым воздухом, отверждение, отличающийся тем, что после отверждения полимерный сорбент измельчают до частиц размером 21-30 мм, сушат при температуре 65-70°С и обрабатывают суспензией нефтеокисляющих микроорганизмов.

Наиболее близким по технической сущности является способ получения полимерного сорбента, включающий смешение эмульсии карбамидной смолы с раствором, содержащим поверхностно-активное вещество и кислотный катализатор отверждения, вспенивание смеси сжатым воздухом, отверждение, при этом, после отверждения полимерный сорбент измельчают до частиц размером 21-30 мм, сушат при температуре 65-70°C и обрабатывают суспензией нефтеокисляющих микроорганизмов (RU №2315655, опубл. 2008.01.27).

Недостатком известного способа является то, что иммобилизованные клетки в биопрепарате имеют невысокие показатели выживаемости, что снижает эффективность и срок хранения готового продукта.

Изобретение решает задачу создания дешевых эффективных экологически чистых полимерных сорбентов с иммобилизованной нефтеокисляющей микрофлорой, обладающих широким диапазоном технических, функциональных, технологических возможностей и характеризующихся высокой способностью биологической утилизации нефти при длительном хранении.

Применение такого сорбента возможно в различных отраслях промышленности: топливно-энергетическом, нефтегазопромышленном комплексах, нефтетранспортирующих и перерабатывающих компаниях и других предприятиях и организациях, занимающихся речными, морскими, авто- и железнодорожными перевозками, хранением, складированием и реализацией нефтепродуктов на нефтебазах и автозаправочных станциях.

Технический результат заключается:

- в получении гранулированного полимерного сорбента с высокой нефтеемкостью и низким уровнем токсичности, т.е содержание формальдегида, г/дм3, не более (0,010…0,015);

- в получении полимерных сорбентов с иммобилизованными нефтеокисляющими микроорганизмами, выпускаемыми промышленностью в виде биопрепаратов, например дестройл (ТУ 9291-006-05803071-96), или микрофлорой, выделенной из почв ранее загрязненных нефтью и нефтепродуктами и т.д.;

- в получении полимерного сорбента длительного срока хранения, содержащего в своем составе гумат калия и компоненты культуральной жидкости,

- в получении полимерного сорбента, не требующего удаления с места нанесения и способного в течение одного сезона снижать уровень загрязнения, даже при высоком начальном загрязнении, до уровня, не требующего проведения дополнительных очистных мероприятий.

Обязательные требования, предъявляемые к получению и применению указанных сорбентов, специально разработаны и утверждены контролирующими органами и впервые введены в России технические условия ТУ 2223-001-02067907-96 ″Сорбенты полимерные″, с изменениями Извещение №1 от 29.09 2006 г.

Указанный технический результат достигается тем, что в заявляемом способе получения полимерного сорбента на основе карбамидоформальдегидной смолы, включающем смешение эмульсии карбамидной смолы с раствором, содержащим поверхностно-активное вещество и кислотный катализатор отверждения, вспенивание, отверждение, измельчение до частиц размером 21-30 мм, сушку сорбента при температуре 65-70°C, новым является то, что после сушки сорбент обрабатывается суспензией на основе биопрепарата (моно- или полимикробного), содержащего в своем составе микроэлементы, азот в аммонийной и нитратной форме или накопительной культуры нефтеокисляющих микроорганизмов, выделенных из почв ранее загрязненных нефтью и гумата калия в количестве 0,01-1% с последующей повторной сушки сорбента в сушилке периодического действия в течение 22-24 часов, а в качестве кислотного катализатора используют ортофосфорную кислоту, предварительно вспененную с пенообразователем марки АБСФК.

Поверхностно-активное вещество вводят однократно только в отвердитель или частями в смолу и отвердитель.

Выбор концентраций вносимого гумата калия определен экспериментально, в модельных опытах, где показано, что меньшие концентрации не дают ожидаемых результатов, а большие в предложенных условиях экономически нецелесообразно.

Сушку сорбента в сушилке периодического действия проводят в течение 22-24 часов.

Суспензию нефтеокисляющих микроорганизмов готовят из биопрепаратов на основе моно- или поликультуры, например, Дестройл, и др. или накопительной культуры, полученной из почв ранее подвергнутых нефтяному загрязнению.

Суспензию нефтеокисляющих микроорганизмов готовят с содержанием 108-109 кл/мл на минеральной среде, содержащей микроэлементы и азот в нитратной и аммонийной форме и гумат калия.

Для получения сорбента используются:

смола марки КФ-МТ-15 по ГОСТ 14231-88 или ТУ 6-06-12-88 и ТУ 2223-048-26161597-2000.

В качестве ПАВ используют алкилбензолсульфокислоту АБСФК (ТУ 2481-036-04689375-95).

В качестве неорганической кислоты используют ортофосфорную кислоту (ГОСТ 6552-80).

На первом этапе получения заявленного сорбента полимерного с иммобилизованными микроорганизмами осуществляют подготовку компонентов в предназначенных для этого специальных аппаратах-реакторах согласно регламенту:

- эмульсию карбамидо-формальдегидной смолы КФМТ-15 в воде с содержанием смолы 25-35 мас. ч. гомогенизирует путем механического перемешивания или подачей сжатого воздуха в течение 20-25 минут;

- раствор разбавленной минеральной кислоты (ортофосфорной) концентрацией 9-15% - 15-20 об. ч. и ПАВ (алкилбензосульфокислота - АБСФК) - 3,5-5,0 об. ч. при температуре 45-55°C гомогенизируют воздушно-механическим способом в течение 20-30 минут до кратности пены не ниже 40 об. ед.;

- суспензию биопрепарата в водном растворе минеральных солей с титром 107-108 кл/мл активируют путем воздушно-механического перемешивания в течение 5-6 часов; либо получают накопительную культуру нефтеокисляющей микрофлоры с титром 107-108 кл/мл, используя раствор солей (NH4NO3, KH2PO4, K2HPO4 по 1 г/л;), нефть, как единственный источник углерода и энергии и нефтезагрязненную почву.

На втором этапе в камере смешения осуществляют строго дозированное смешение подготовленной на первом этапе смоляной эмульсии с раствором кислоты с ПАВ. Ввод компонентов осуществляется через специальные форсунки. Такой способ ввода компонентов обеспечивает равномерный контакт реагирующих веществ. Мочевино-формальдегидные олигомеры, находящиеся в смоляной эмульсии, под воздействием кислотного катализатора вступают в реакцию поликонденсации с образованием твердых полимеров ячеистой структуры, где на долю открытых пор приходится около 80%. Образующаяся в камере смешения частично отвердевшая хлопьевидная полимерная масса по специальному трубопроводу подается в емкость, где происходит полное отверждение сорбента.

Твердый сорбент подвергают измельчению до частиц размером 21-30 мм. Такой гранулометрический состав обеспечивает быструю сорбцию нефти за счет осмотических сил и распределение ее по всему внутреннему объему частиц.

После измельчения сорбент для удаления свободного формальдегида, содержащегося в исходной смоле (0,15%) и образующего в процессе полимеризации, сушат при температуре 65-75°C. Сушку в сушилках периодического действия проводят путем подачи горячего воздуха в течение 22-24 ч. Содержание свободного формальдегида в сухом сорбенте не более 0,015%.

Иммобилизацию нефтеокисляюущей микрофлоры (внесение в сорбент) проводят путем орошения частиц сорбента через специальные распылительные устройства суспензией, приготовленной на основе биопрепарата (моно- или полимикробного) или накопительной культуры нефтеокисляющих микроорганизмов, выделенных из почв ранее загрязненных нефтью, имеющей в своем составе микроэлементы, азот в аммонийной и нитратной форме и гумат калия. Суспензию вносят в таком количестве, чтобы содержание нефтеокисляющей микрофлоры в готовом сорбенте составляло 108-109 кл/г сорбента.

Полученный таким способом биосорбент содержит биогены (азот, фосфор) и другие минеральные вещества, гидрофилен, имеет развитую пористую структуру, быстро поглощает нефть, которая внутри сорбента распределяется в виде тонкой пленки, что не ограничивает контакт микроорганизмов внесенных в сорбент с кислородом воздуха, все это в целом создает благоприятные условия для их жизнедеятельности.

Практика подтвердила высокую эффективность использования полученного по заявляемому способу биосорбента для ликвидации нефтяных загрязнений. Он способен в течение одного сезона снизить уровень нефтяного загрязнения до уровня, не требующего проведения дополнительных очистных мероприятий, не зависимо от уровня первоначального загрязнения. Сорбент не требует уборки после нанесения, поскольку, имея развитую пористую структуру и биогенные элементы, он выполняет роль структурообразователя почв и служит дополнительным источником минеральных веществ, способствуя более быстрому восстановлению нарушенного биоценоза.

Пример 1. В реактор загружают 25 массовых частей карбамидоформальдегидной смолы марки КФ-МТ и расчетное количество пенообразователя АБСФК и воды. Смесь перемешивают до гомогенного состояния в течение 20 минут с помощью насоса. Для дополнительного перемешивания и вспенивания смоляной эмульсии в реактор подается сжатый воздух. Далее смоляная эмульсия поступает в камеру отверждения, где происходит взаимодействие ее с 20 массовыми частями кислотного отвердителя ортофосфорной кислотой 9%-ной концентрации, предварительно вспененной с 3,5 мас. частями пенообразователя марки АБСФК при температуре 45°C, впрыскиваемого в камеру с помощью форсунки. В камере отверждения в результате реакции поликонденсации компонентов смолы образуется вспененная хлопьевидная, частично отвердевшая полимерная масса, кратностью 40 об.ед., которая по специальному пенопроводу поступает в емкость, где она полностью отвердевает. Далее твердый сорбент поступает на измельчение до частиц размером 21 мм и сушку в течение 24 часов в сушилке периодического действия при температуре 65°C.После сушки полимерный сорбент обрабатывают суспензией нефтеокисляющих микроорганизмов, содержащей 109 кл/мл, приготовленной на минеральной среде из биопрепарата мономикробный - Дестройл, из расчета 1 л суспензии на 1 кг сорбента, содержащей 0,1% гумата калия, которая подается через распылительное устройство. После подсушивания готовый биосорбент упаковывают в полиэтиленовые мешки.

Пример 2. В реакторе готовят эмульсию, состоящую из 35 массовых частей карбамидоформальдегидной смолы марки КФ-МТ, 2 массовых частей пенообразователя марки АБСФК и воды. Полученную смесь перемешивают до гомогенного состояния в течение 25 минут с помощью насоса. Далее, хорошо перемешанная эмульсия, с помощью насоса подается в реактор вспенивания. Для вспенивания эмульсии в реактор также подается сжатый воздух. В результате воздушно-механического воздействия, в реакторе из эмульсии образуется высокократная стойкая пена. Далее пена поступает в камеру отверждения, где происходит взаимодействие ее с 15 массовыми частями кислотного отвердителя, ортофосфорной кислотой 15%-ной концентрации, предварительно вспененной с 3 мас. частями пенообразователя марки АБСФК и нагретого до 55°C, который впрыскивается в камеру с помощью форсунки. Образующаяся в камере хлопьевидная, частично отвердевшая полимерная масса, кратность которой достигает 70 об./ед., по специальному пенопроводу поступает в емкость. Далее процесс осуществляется также как в примере 1. Отличием является только то, что сорбент измельчают до частиц размером 30 мм, сушат его течение 22 часов при температуре 70°C, а обработку проводят накопительной культурой нефтеокисляющих микроорганизмов, выделенных из почв ранее загрязненных нефтью, содержащей 108 кл/ мл. и минеральные компоненты (аммонийный и нитратный азот и микроэлементы) и гумат калия в количестве 0,01%.

Использование предлагаемого способа получения полимерных сорбентов позволяет получать сорбенты с широким диапазоном функциональных, технологических возможностей с заданными физико-механическими свойствами.

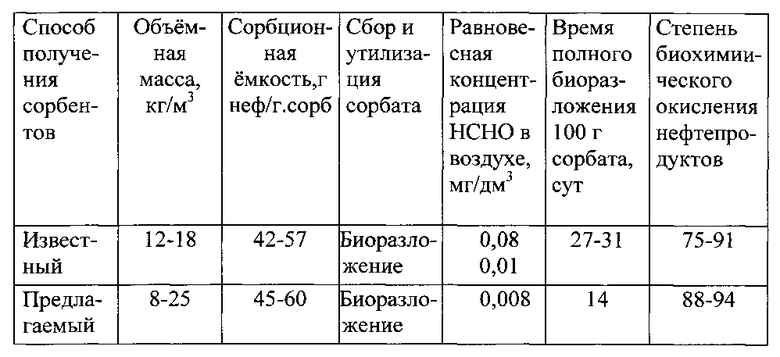

Физико-механические свойства сорбентов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2006 |

|

RU2315655C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2191068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2002 |

|

RU2197322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2000 |

|

RU2184608C1 |

| Композиция для полимерного сорбента | 2020 |

|

RU2754806C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2015 |

|

RU2604370C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2015 |

|

RU2587440C1 |

| Композиция для полимерного сорбента | 2017 |

|

RU2663743C1 |

Изобретение относится к технологии получения сорбентов, используемых в природоохранных целях для локализации сбора и утилизации нефти и нефтепродуктов с загрязненных участков поверхности воды и грунта. Вспененная мелкодисперсная водная эмульсия содержит 25-35 мас.ч. малотоксичной карбамидоформальдегидной смолы (КФМТ-15). В специальной камере смешения смешивается с впрыскиваемым в камеру раствором, содержащем 15-20 об.ч. 9-15%-ной минеральной кислоты (ортофосфорная кислота) и 3,5-5,0 об.ч. ПАВ (алкилбензосульфокислота - АБСФК), нагретым до 45-55°С, отвержденную массу измельчают и сушат при температуре 65-70°С, затем обрабатывают суспензией нефтеокисляющей микрофлоры, приготовленной из расчета 108-109 кл/мл и содержащей гумат калия в количестве 0,01-0,1%. Технический результат заключается в получении сорбента с высокой нефтеемкостью, низким содержанием формальдегида и продолжительным сроком хранения, содержащем нефтеокисляющую микрофлору и гумат калия, не требующего уборки с места нанесения и способного в течение одного сезона снизить уровень нефтяного загрязнения до уровня, не требующего проведения специальных очистных мероприятий даже при высоком уровне первоначального загрязнения. 1 з.п. ф-лы, 2 пр., 1 табл.

1. Способ получения полимерного сорбента, включающий смешение эмульсии карбамидной смолы с раствором, содержащим поверхностно-активное вещество и кислотный катализатор отверждения, вспенивание, отверждение, измельчение до частиц размером 21-30 мм, сушку сорбента при температуре 65-70°С, отличающийся тем, что после сушки сорбент обрабатывается суспензией на основе биопрепарата (моно- или полимикробного), содержащего в своем составе микроэлементы, азот в аммонийной и нитратной форме или накопительной культуры нефтеокисляющих микроорганизмов, выделенных из почв ранее загрязненных нефтью и гумата калия в количестве 0,01-1% с последующей повторной сушки сорбента в сушилке периодического действия в течение 22-24 часов, а в качестве кислотного катализатора используют ортофосфорную кислоту, предварительно вспененную с пенообразователем марки АБСФК.

2. Способ по п. 1, отличающийся тем, что поверхностно-активное вещество вводят однократно только в отвердитель или частями в смолу и отвердитель.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2006 |

|

RU2315655C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2002 |

|

RU2197322C1 |

| US 4042495 A, 16.08.1977 | |||

| US 3843517 A, 22.10.1974 | |||

Авторы

Даты

2015-05-10—Публикация

2013-01-15—Подача