Изобретение относится к природоохранным технологиям, в частности к составу полимерного сорбента для сбора нефтепродуктов с загрязненных объектов почвы и гидросферы, и может быть также использовано для очистки сточной, оборотной технологической воды и неполярных жидкостей (растворителей), растворенных ионов тяжелых металлов от нефти и улавливания микрометаллических взвесей при проведении очистки и фильтрации эмульгированных нефтепродуктами водных эмульсий.

Известны составы для получения сорбентов для сбора нефти с поверхности воды, включающие порофор, фуриловый спирт, магнетит и мочевиноформальдегидную смолу в масс. % исходных компонентов (А.С. №666136 МПК С02В 9/02, бюл. №21, 1979 г., А.С. №1058601 B01J 20/26, МПК C02F 1/28, бюл. №45, 1983 г. ).

Данные сорбенты характеризуются недостаточно высокой нефтеемкостью, при этом сорбенты имеют высокую плотность, кроме того, технология получения сорбентов связана с высокими энергозатратами, где температура на входе в сушильную камеру составляет 280°С.

Известна также полимерная композиция для получения сорбента, включающая карбамидоформальдегидную смолу, антипирин, инертный наполнитель, пенообразователь ПО-1, отвердитель - неорганическую кислоту и воду (патент RU №2186800 С2 МПК C08L 61/24, бюл. №22, 2002 г.). Полимерный сорбент имеет также определенные недостатки, в частности высокое процентное содержание карбамидной смолы и других дорогостоящих исходных ингредиентов в композиции, что в значительной степени удорожает стоимость сорбента и тем самым сдерживает его широкое внедрение.

Наиболее близким по технической сущности и достигаемому результату является полимерная композиция для получения сорбента (патент RU №2186075 С2 МПК C08L 61/24, B01J 20/26, бюл. №21, 2002 г.), включающая мочевиноформальдегидную смолу, солянокислый анилин, пластификатор-сульфированную нафталинформальдегидную смолу и графит. Низкая нефтеемкость сорбента и высокое время от 40-60 минут затвердевания, т.е. образования полимера, не позволяет данный сорбент использовать более эффективно, что существенно снижает диапазон функционально-технологических возможностей. Кроме того, в составе композиции содержатся дорогостоящие дефицитные компоненты: солянокислый анилин, пластификатор, графит, что приводит к высокой стоимости получения сорбента - 2300 руб/м3. Следовательно по значимости критерия цена сорбента и его нефтеемкость характеризуют его как дорогой и малоэффективный сорбент. Данный состав композиции принят за прототип.

Задачей настоящего изобретения является расширение диапазона и спектра функционально-технологических возможностей полимерной композиции с улучшением эксплуатационных свойств сорбента и снижением стоимости его получения.

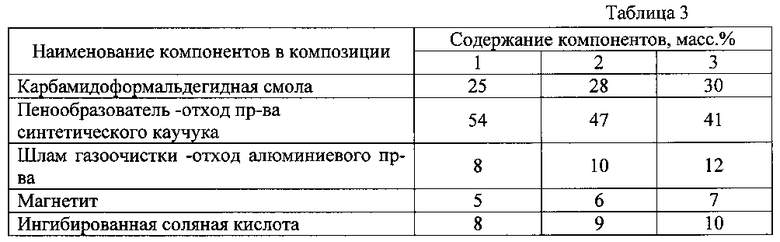

Достигается это тем, что композиция для получения сорбента на основе карбамидоформальдегидной смолы, используемого для очистки загрязненных объектов от нефтепродуктов, содержащая следующие компоненты (масс. %):

Введенные в состав композиции указанные ингредиенты позволяют получить высокократный вспененный огнестойкий и температуростойкий сорбент, обладающий магнитными и электропроводящими свойствами с высоким индексом нефтеемкости и большими эксплуатационными возможностями с учетом того, что в композиции используются вместо дорогостоящих ПАВ и наполнителей отходы производств, позволяет значительно снизить стоимость получения сорбента до 1100 руб/м3.

Применение в составе композиции полимерного сорбента в качестве связующего - карбамидоформальдегидной смолы с содержанием сухого остатка 64-67%, изготовленной по ГОСТ 14231-88, позволяет получать сорбент с массовой долей свободного формальдегида (НСНО менее 0,12-0,15), не требует специальных дополнительных мероприятий по снижению свободного формальдегида в сорбенте.

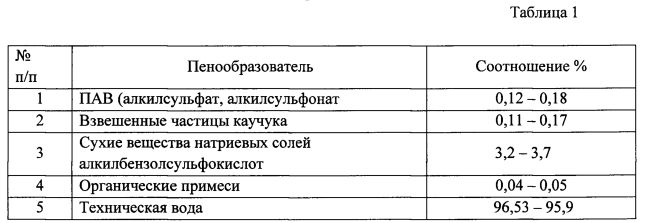

Пенообразователь, содержащий ПАВ, являющийся отходом Красноярского завода синтетического каучука, представляет собой легкотекучую жидкость светло-желтого цвета, который в процессе производства каучука получают при промывке латекса технической водой, в дальнейшем в производстве не участвует, а идет только на очистные сооружения завода, что требует больших затрат на очистку воды от поверхностно-активных веществ до ПДК, состав пенообразователя приведен в таблице 1.

Введение пенообразователя обеспечивает улучшение физико-химических свойств композиции, а именно растворимость карбамидной смолы практически не ограничена, повышается ее реакционноспособность протекания процесса поликонденсации, и образующаяся из нее пена имеет высокую стабильность, стойкость и кратность, кроме того, специфические органические примеси и взвешенные частицы каучука при соприкосновении со смоляной эмульсией на контактной поверхности смола-каучук образуют гибкий каркас твердеющего олигомера и как бы армируют структуру сорбента, снижая при этом хрупкость полимера, придавая ему высокую эластичность. В процессе технологической стадии изготовления полимерного сорбента дополнительно вводится в состав композиции в эмульсионный раствор химически инертный органомодификатор - шлам - газоочистки, отход Красноярского алюминиевого завода в виде тонкодисперсной пыли, обладающей высокой температуро-огнестойкостью, малой плотностью и т.д.

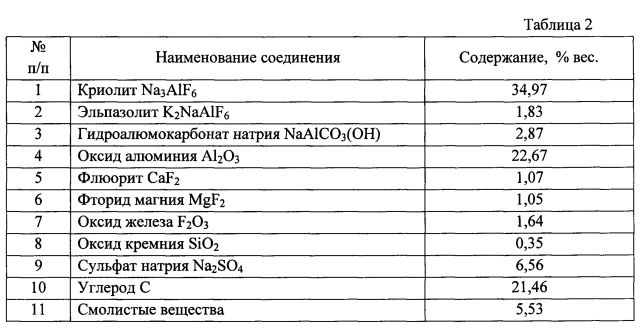

Шламовые поля Красноярского алюминиевого завода «КРАЗ» представляют собой отходы производства, где фазовый состав шлама газоочистки приведен в табл. 2.

Отличительной особенностью в процессе стадии изготовления полимерного сорбента является дополнительное введение в состав композиции - в эмульсионный раствор химически инертного наполнителя отхода производства - шлама газоочистки, состоящий из ряда оксидов алюминия, железа и т.д., размер которых по агрегатному состоянию близок к наночастицам (удельная поверхность ≈ равна 110.000-135.000 см2/г). При этом как показали исследования возможность введения различных наполнителей в состав композиции в том числе и инертных без существенного снижения кратности вспенивания и стабильности стойкости пены должно составлять не более 20 масс. час.

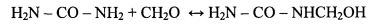

Принцип получения полимерных сорбентов основан на том, что первоначально получают полиэдрическую пену, содержащую пенообразователь и смолу, затем отверждают путем быстрого введения в пену других компонентов. Особенности механизма карбамидоформальдегидной поликонденсации и пространственной структуры отвержденной смолы обусловливают некоторые свойства полимерного связующего на основе карбамидоформальдегидных смол. С увеличением в исходной смоле содержания метилольных и эфирных групп увеличивается выделение формальдегида и воды в процессе отверждения полимерных связующих. Если в отвержденной смоле сохраняются в значительном количестве свободные метильные группы, то затем снижается прочность и водостойкость полимера. Эти и другие особенности необходимо учитывать как при синтезе, так и в процессе применения связующих карбамидоформальдегидных смол различного назначения, например вспененные поропласты, полимерные сорбенты и т.д.

Отверждаются мочевино-формальдегидные смолы при нагревании (120-140°С) или комнатной температуре в присутствии соединений преимущественно кислотного характера, например фосфорной, соляной, щавелевой, фталевой кислот, их солей (AlCl3, ZnCl2). Получаемые в результате отверждения сетчатые полимеры бесцветны, светостойки, устойчивы в органических растворителях и маслах, легко окрашиваются, однако имеют ряд недостатков - пониженную водостойкость, хрупкость, низкую устойчивость к деструктивным воздействиям, выделение свободного формальдегида и др.

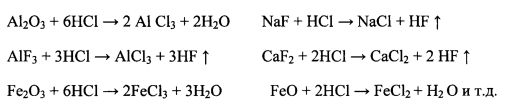

Следовательно, при изготовлении сорбента способ введения и количество наполнителя в композиции определяется в ходе реакции взаимодействия реакционноспособных компонентов, выбранным катализатором отверждения - карбамидоформальдегидной смолы в частности с соляной кислотой в зависимости от вида наполнителей, так как в составе композиции в качестве реакционно-способного органомодификатора выбран шлам, отход производства (таблица 2), состоящий из различных химических элементов, то в результате химических реакций взаимодействия наполнителя с катализатором отверждения карбамидной смолы с соляной кислотой в процессе изготовления сорбента происходят следующие химические реакции:

Как видно из протекания химических реакций, происходит выделение разнообразных газов, которые в сочетании принудительного воздушно-механического вспенивания с одновременным газообразованием выделяющегося в результате реакций взаимодействия с соляной кислотой в процессе интенсивной реакции поликонденсации, т.е. отверждения ведет к снижению остаточного усадочного напряжения на границе раздела фаз полимерного олигомера, снижая при этом линейную усадку, а выпадавшие в осадок соли, включая и фторсоли NaF, AlF3, CaF2 при вспенивании, т.е. соприкосновении частиц солей, воды и смолы на контактной поверхности, сразу же начинают идти реакции растворения кристаллов солей, включая и безводные минералы, и результатом их протекания является насыщение воды ионами Са + Na и др.

Эти ионы являются инициаторами процесса конденсации, интенсифицируют и способствуют быстрому протеканию основных технологических показателей кратности вспенивания пеномассы, время желеобразования, оптимизируя при этом межструктурный полимеро-кристаллический каркас твердеющей вспененной высокократной массы олигомера, и как бы в целом армируют структуру сорбента, придавая ему при полном отверждении и высыхании повышенную плотность, закономерно механическую прочность, термоогнестойкость и, как следствие, низкое значение усадочной деформации и сорбционного увлажнения.

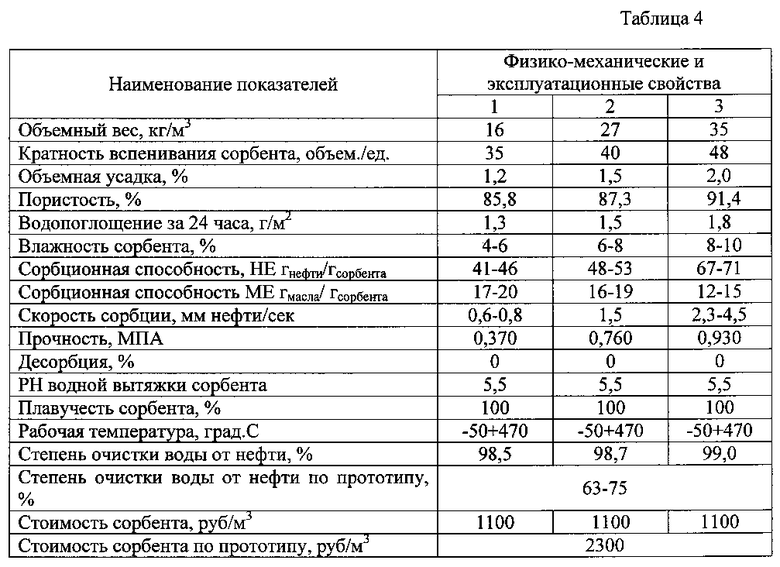

При дополнительном вспенивании выделившихся газов ячейки пены разрастаются и соприкасаются, в результате происходит их взаимное сжатие и деформация поверхности, где находящиеся в местах соприкосновения ячеек выделенные газы образуют так называемые треугольники и капилляры Гиббса. Эти капилляры имеют размер менее 0,035 мкм и занимают до 3÷5% объема. Их наличие предопределяет высокую удельную поверхность 5000 см2/см3 с пикнометрической плотностью в пределах от 0,6 см3, при этом пористая структура обуславливается перфорированностью так называемых стержневых и пленочных образований при отверждении. Количество открытых пор в олигомере-сорбенте колеблется в пределах 85,8-91,4%, в то же время количество тупиковых невпитывающих закрытых пор не превышает 7,2-11,8%. Кроме того, суммарная пористость (VΣ) и предельный сорбционный объем (Ws) с применением органомодификатора в зависимости по разнице VΣ см3/г и Ws см3/г позволяет определять и суммарный объем макропор Vma (см3/г), которые варьируются в интервалах 0,33-0,76 см3/г для и 0,02-0,05 см3/г для Ws, что позволяет получать сорбент независимо от порядка внесения компонентов с более развитой поверхностной структурой и малой объемной массой от 6 до 35 кг/м3 и высокой пористостью (П%) в пределах от 85,8 до 91,4%.

Вовлечение в состав композиции для получения полимерных сорбентов отходов производств позволяет за счет использования таких ингредиентов, как пенообразователь, уменьшить и долю полимерной карбамидной смолы. При этом достигается снижение себестоимости сорбента с повышением его конкурентноспособности на рынке сорбционных материалов и изделий, так как позволяет расширить функциональные возможности и получать сорбенты различных марок и модификаций - в виде крошки, матов, ковриков и других сорбирующих конструкций фильтров, бон и т.д. при извлечении нефтепродуктов из загрязненных объектов, включая металлические взвеси при очистке сточных технологических и ливневых вод. Методом регрессионного анализа получено уравнение зависимости нефтеемкости (НЕ, г/г), маслоемкости (ME, г/г) и водопоглощения (ВП, г/г) сорбента, полученного из реакционно-способного органомодификатора-шлама, ПАВ, магнетита и смолы, зависит прежде всего от объема макропор (Vма) и других значимых факторов, при этом:

НЕ=3,415·Vма-0,405, где R2 - достоверность аппроксимации R2=0,97

Дополнительно методом математического анализа были получены и уравнения, описывающие зависимость (НЕ, г/г) и прочности при сжатии (σпрМпа) от количества наполнителя (С): НЕ=59,337-0,614·С при R2=0,996 - (1)

σпр=0,1991-0,0123·С+0,0005·С2 при R2=0,937 - (2).

Оценка значимости коэффициента уровней регрессии (1) и (2) при уровне значимости g=0,05 показала, что все коэффициенты значимы. Результат математической обработки показал, что уравнения регрессии адекватно отражают процесс синтеза получения полимерного сорбента по данному составу композиции.

Следовательно, введенный в состав композиции в заданном соотношении отход производства завода «КРАЗ» в качестве органомодификатора и отход производства синтетического каучука позволяет одновременно улучшить как физико-механические, так и эксплуатационные свойства получаемого полимерного сорбента и в частности дробление на мелкие фрагменты с элементом парусности, т.е. уноса сорбента с очищаемого участка при ветровой нагрузке более 10-15 м/сек отсутствуют. Кроме того, при обильном выпадении дождевых осадков минимизирован сорбционный процесс увлажнения сорбента. А при возникновении в случае техногенных ситуаций низового пожара не поддерживает огонь и предотвращает его продвижение вперед.

Способ получения сорбента на основе предлагаемого состава композиции позволяет по безотходной технологии двухкомпонентной схеме в соответствии с технологическим регламентом производства и ТУ 2254-001-02067879-2009 с помощью пеногенерирующей установки (ПГУ-М стационарный вариант или газожидкостной мобильной установки ГЖУ-М) модульного типа, установленной на платформу транспортного средства, имеющего высокую проходимость изготавливать сорбент. При этом в режимах непрерывного производства - стационарные условия - цех или цикличного изготовления, т.е. непосредственно на нефтезагрязненных участках в полевых условиях согласно разработанного ПЛАРНа (плана ликвидации аварийных разливов нефтепродуктов) осуществляется технологический процесс. Сорбент получают путем смешивания в первой емкости объемом 1,5÷3 м3 раствора карбамидной смолы КФМТ, пенообразователя, наполнителя органомодификатора - отхода производства и магнетита в соответствующих пропорциях, путем воздушно-механического барботирования перемешивают данные ингредиенты в течение 7-10 минут до однородного гомогенного раствора, получая при этом текучую смоляную эмульсию - суспензию. А во второй емкости объемом 0,3÷0,6 м3 готовят водный раствор ингибированной соляной кислоты 10% концентрации. После заправки установки компонентами и их предварительной подготовки данные компоненты при помощи запорно-регулирующей аппаратуры и системы насосов в ручном или автоматическом режимах подаются в реактор первой ступени вспенивания, при этом дополнительно подается в реактор и сжатый воздух давлением 2-3 кг/см2, где расход воздуха Q=0,7-5 м3/мин (определяется в зависимости от производительности и конструктивных особенностей пеногенерирующей установки ПГУ-М, ГЖУ-М). В реакторе первой ступени установки в процессе ее работы происходит вспенивание смоляной композиции, где с помощью датчиков, установленных в реакторе определяется до расчетной величины интенсивность, стойкость, кратность вспенивания с возможностью регулирования стартового времени поликонденсации, т.е. процесса механизма отверждения. При этом в процессе отверждения вспененный раствор смолы проходит три стадии превращения: где в первой стадии образуется вязкая жидкость типа коллоидного раствора, где во второй стадии переходит в рыхлую эластичную массу, содержащую 40-60% воды и желеобразный студень, и лишь на третьей стадии смола полностью отверждается, в результате чего образуется твердый нерастворимый полимер - полимерный сорбент высокой кратности, пористости, развитой структуры и низкой плотности.

Следовательно, важным этапом получения качественного полимерного сорбента является время перехода из первой стадии во вторую, т.е. появление первых хлопьев отвержденной смолы в растворе (τ1) и образование плотного комка полимера (τ2). Поэтому самый оптимальный процесс поликонденсации при получении сорбента проходит только при τ1=10÷60 сек и τ2=100÷300 сек, что позволяет получать полимерный сорбент с улучшенными физико-механически-эксплуатационными свойствами при значительном снижении его стоимости. Сравнительный анализ заявленного технического решения с прототипом показывает, что заявленный состав композиции соответствует критерию «новизна» и соответствует улучшенным эксплуатационным свойствам сорбента, включая его более низкую себестоимость:

- в прототипе полимерная композиция для получения сорбента содержит, во-первых, повышенный процент карбамидной смолы 35-45 масс. %, а во-вторых, дорогостоящие и дефицитные компоненты;

- в прототипе время затвердевания (созревания) полимера имеет большое значение в пределах от 40 до 60 минут, что приводит к большой линейной усадке и как следствие к большому сокращению и снижению в сорбенте открытых пор, включая и объем макропор, что в свою очередь снижает общую нефтеемкость сорбента, а следовательно, и его эффективность; по критериям - (цена - нефтеемкость), (количество сорбента - объем собранной нефти), (объем собранной нефти - время очистки) и т.д. Далее высокократная вспененная масса подается в реактор второй ступени для полного созревания и стабилизации пены путем установки в реакторе специальных массо-теплообменных устройств, позволяющих создать турбулентный режим с критериями Рейнольца Re>3000. После чего созревшая пена подается в камеру отверждения, в которой встроенные двухпозиционные форсунки, где в виде тумана впрыскивают мелкодисперсный раствор соляной кислоты 10% концентрации, в результате чего происходит химический процесс поликонденсации, т.е. отверждения при этом гелеобразная полимерная масса пены, увеличенная в объеме, по пенопроводу подается на загрязненную поверхность согласно нефтеемкости сорбента заданной расчетной толщины покрытия, где она в течение 10-15 минут превращается в огнестойкий твердый сорбент, имеющий хорошую адгезию к грунту;

- в прототипе стоимость полимерного сорбента равна 2300 руб/м3 при его высокой плотности и низкой кратности вспенивания, не превышающей 5÷8 об/един, а в заявленном составе полимерной композиции получается сорбент с низкой плотностью в пределах 16-35 кг/м3 и с высокой кратностью вспенивания 35-48 об/един и с учетом стоимости исходных компонентов, что в целом приводит к значитеьному снижению стоимости 1 м3 сорбента, равная 1100 руб/м3. Это повышает эффективность и конкурентоспособность сорбента среди линейки аналогичных сорбентов, включая и зарубежные аналоги.

Анализ заявленного состава композиции показывает, что он соответствует критерию «изобретательский уровень». Техническое решение получения сорбента из заявленного состава композиции согласно разработанного регламентом алгоритма действий и ТУ позволяет осуществлять производство при любых как стационарных, так и полевых условиях.

Пример 1

Одновременно подготавливают два раствора в двух разных емкостях: в первой емкости водный смоляной раствор эмульсии - суспензии, а во второй емкости заданной концентрации раствор ингибированной соляной кислоты. После чего воздушно-механическим способом осуществляют перемешивание компонентов в течение 7-10 минут до однородной гомогенной смеси 25 масс. % карбамидоформальдегидной смолы КФ-МТ, 54 масс. % пенообразователя, 5 масс. % магнетита, 8 масс. % органомодификатора отхода производства. Затем эмульсионный раствор смеси-суспензии с помощью насоса подают в реактор первой ступени, имеющий массо-теплообменное устройство и при помощи дополнительного сжатого воздуха вспенивают до расчетной кратности, где для дальнейшего созревания и стабилизации вспененная масса способом пневмотранспорта подается во вторую ступень реактора. Пройдя этапы вспенивания, стабилизации и созревания, вспененная масса подается в пенопровод, в котором установлена форсунка. Где в образующуюся пену методом впрыскивания через форсуночное устройство разбрызгивается кислотный отвердитель 8 масс. % соляной кислоты 10%-ной концентрации, в результате чего образуются студежелеобразная полимерная масса с отдельными фрагментами хлопьев, что в целом составляет высокократный полимерный олигомер. Полученный с помощью установки олигомер в виде сорбента в полевых условиях непосредственно наносится на загрязненный нефтепродуктами участок, а в стационарных условиях изготовления он заливается в формы. После чего сорбент может подвергаться дальнейшей технологической обработке с иммобилизацией нефтеокисляющих штаммов, например Путидойл, Дестройл и т.д., и тем самым получать полимикробный разлагающийся сорбент, а также обработке - дроблению, вакуумированию, упаковке и сортировке по видам, например «Униполимер-М», «Унисорб», «Униполимер-БИО», «Унисорб-БИО» и т.д.

Пример 2

Получение сорбента по данному составу осуществляют аналогично примеру 1, при смешивании 28 масс. % карбамидоформальдегидной смолы КФ-МТ, 47 масс. % пенообразователя, 6 масс. % магнетита, 10 масс. % органомодификатора отхода производства с последующим отверждением 9 масс. % соляной кислоты 10%-ной концентрации.

Пример 3

Получение сорбента по данному составу осуществляют аналогично примеру 1, при смешивании 30 масс. % карбамидоформальдегидной смолы КФ-МТ, 41 масс. % пенообразователя, 7 масс. % магнетита, 12 масс. % органомодификатора отхода производства с последующим отверждением, 10 масс. % соляной кислоты 10%-ной концентрации. Введение в состав композиции карбамидоформальдегидной смолы менее 25 масс. % является недостаточным для реакции поликонденсации, т.е. отверждение полимера замедляется, в связи с этим происходит линейная и объемная усадки, следовательно резко снижается кратность сорбента и как следствие пористость, включая макро-микропоры, мезопоры. А введение карбамидоформальдегидной смолы более 30 масс. % ведет к перерасходу дорогостоящей смолы и следовательно к удорожанию сорбента. При введении в состав композиции пенообразователя менее 41 масс. % ведет к резкому снижению процесса вспенивания эмульсии, тем самым понижает кратность получаемого сорбента, а более 54 масс. % ведет к изменению вязкости эмульсии и нежелательному нарушению баланса вспенивания, где при вспенивании потоков эмульсии - пограничного контакта скольжения при φ1 и φ2 - скоростей газовой и жидкой фаз может привести к изменению физической модели газожидкостной структуры, т.е. сферической + полиэдрической пены. А введение в состав композиции органомодификатора отхода производства в интервале от 8 до 12 масс. % является наиболее оптимальным, так как менее 8 масс. % приводит к недостаточным физико-механическим свойствам сорбента, а более 12 масс. % приводит к необходимости повышения концентрации соляной кислоты в составе композиции, а также повышает усадку сорбента и снижает его кратность.

Перед введением в состав эмульсии магнетита в соотношении 5÷7 масс. % его предварительно необходимо перемешать до однородной смеси с органомодификатором пыли газоочистки. Известно, что магнетит FeO·Fe2O3 относится к классу оксидов железа, он хорошо смешивается с фазовым составом шлама, увеличив при этом в целом содержание оксида железа Fe2O3 в смеси. Содержание в составе магнетита менее 5 масс. % приводит к недостаточным магнитным свойствам полимера, а более 7 масс. % к понижению стойкости вспенивания пены. В процессе вспенивания эмульсии и ее отверждения образуются в полимерной массе (пене) полые микросферы - микробаллоны, в которых равномерно распределены частицы магнетита по всему объему, придающие сорбенту магнитные свойства.

Физико-механические, экономические характеристики, эксплуатационные свойства получаемого сорбента на основе предлагаемой композиции приведены в таб. 3 и 4.

Стоимость сорбента по сравнению с прототипом снижена в два раза, это обусловлено тем, что применяемые в прототипе дорогостоящие компоненты заменены на полную товарную их стоимость отходами производств Красноярских заводов. Состав полимерной композиции в соответствии с технологическим регламентом работ позволяет в полевых условиях осуществлять работы в режимах цикличного и непрерывного действия с возможностью широко варьировать алгоритмом технологических функционально зависимых параметров (кратность сорбента, пористость, плотность, влажность, прочность, теплостойкость, стоимость и т.д.) в зависимости от назначения сорбента, например порошкообразный сорбент, конструкционно-формовочные изделия из сорбента (маты, боны, коврики), включая огнезащитные сорбирующие покрытия и т.д., применение их в экстремальных техногенных ситуациях. Универсальность сорбента позволяет расширить его диапазон функционально-технических задач с максимальной трансформацией и оптимизацией технологических процессов получения сорбента и использование его в природоохранных целях при ликвидации аварийных разливов нефти и нефтепродуктов без импортных замещающих технологий и дорогостоящих исходных компонентов, что является экономически и технически оправданным.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2015 |

|

RU2604370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2000 |

|

RU2184608C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 2015 |

|

RU2593160C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2002 |

|

RU2197322C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2191068C1 |

| Композит для очистки поверхности воды и почво-грунтов от нефти и нефтепродуктов | 2024 |

|

RU2838769C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ САМООТВЕРЖДАЮЩИХСЯ КОМПОЗИЦИЙ | 1999 |

|

RU2167060C2 |

| ПЕРЕНОСНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ И НАНЕСЕНИЯ ВСПЕНЕННОЙ САМООТВЕРЖДАЮЩЕЙСЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2183487C2 |

| МНОГОЦЕЛЕВАЯ ВСПЕНЕННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2186800C2 |

Изобретение относится к композиции для получения сорбента для очистки загрязненных объектов от нефтепродуктов. Композиция содержит следующие компоненты в масс. %: карбамидоформальдегидная смола 25-30; шлам газоочистки производства алюминия 8-12; магнетит 5-7; пенообразователь, содержащий ПАВ, являющийся отходом производства синтетического каучука 41-54; ингибированная соляная кислота 8-10. Технический результат заключается в расширении функционально-технологических возможностей полимерной композиции с улучшением эксплуатационных свойств сорбента и его экономических показателей. 4 табл., 3 пр.

Композиция для получения сорбента на основе карбамидоформальдегидной смолы, используемого для очистки загрязненных объектов от нефтепродуктов, содержащая следующие компоненты (масс. %):

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2000 |

|

RU2184608C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2186075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ СОРБЕНТОВ | 2006 |

|

RU2315655C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ СБОРА НЕФТИ С ПОВЕРХНОСТИ ВОДЫ | 1996 |

|

RU2113901C1 |

| Состав для получения сорбента для сбора нефти с поверхности воды | 1981 |

|

SU1058601A1 |

| Композиция для пенопласта | 1990 |

|

SU1807995A3 |

Авторы

Даты

2016-06-20—Публикация

2015-06-08—Подача