Изобретение относится к технологическим процессам и может быть использовано для измельчения кимберлитовой руды при переработке полезных ископаемых и добыче алмазов.

Кимберлитовая руда - это основная руда с прочностью до 50 МПа, содержащая кристаллы алмаза. Кристаллы алмаза - самый прочный минерал, крупные кристаллы которого не более 30-40 мм встречаются весьма редко. Основная масса кристаллов менее 10 мм. Количество алмазов в кимберлитовой руде очень мало, значительно меньше 0,0001%. Для того чтобы извлечь алмазы, необходимо кимберлитовую руду измельчить до долей миллиметра при этом не разрушить алмазы (выше написанный текст при экспертизе может быть исключен).

Известен способ дробления материала (см. например, патент РФ 2079363, В 02 С 19/00, БИ 14, 1997), включающий их непрерывную загрузку в рабочую полость, образованную двумя взаимодействующими телами, которые придают противофазное знакопеременное качательное движение с помощью приводных синхронно вращающихся неуравновешенных грузов на каждом теле, разрушая материал при сближении тел преимущественно внутри собственного слоя и разгрузку измельченного материала, причем встречное движение тел осуществляют с возрастающей скоростью до достижения ее пика в момент максимального сближения тел, а разгрузку материала осуществляют при движении обоих тел вверх встречно потоку разгружаемого материала, которому сообщают дополнительно начальную скорость в направлении разгрузки, при этом синхронно вращающимся приводным грузом придают встречное вращение, а синхронность их вращения осуществляют введением упругих связей между телами.

Недостатком известного способа является разрушение кристаллов алмаза при больших скоростных соударениях.

Наиболее близким по технической сущности является способ переработки разнопрочных нерудных материалов (см. например, а.с. СССР 1715414, В 02 С 19/00, БИ 8, 1992), включающий загрузку гибкого канала материалом и одновременное с ней воздействие на материал в гибком канале, сжимающими и изгибающими условиями, на последний воздействуют также и скручивающим усилием. Кроме того, перед загрузкой гибкого канала материалом в последний добавляют прочную горную породу фракций, равной крупности прочных разностей материала.

Недостатком известного способа является невозможность регулирования процесса измельчения кимберлитовой руды. Низка эффективность разрушения и остается возможность разрушения кристаллов.

Технической задачей предлагаемого изобретения является создание способа, обеспечивающего эффективное измельчение кимберлитовой руды, исключающего разрушение кристаллов алмаза.

Поставленная задача решается тем, что в способе измельчения, включающем заполнение рабочего канала рудой с одновременным воздействием сжимающих и растягивающих усилий согласно техническому решению при заполнении кимберлитовой рудой кольцевого в сечении и сужающегося книзу конического канала вращают центральную коническую поверхность вокруг вертикальной оси и рифлениями на ее поверхности перемещают кимберлитовую руду в сужающийся канал, и одновременно на движущийся поток воздействуют в горизонтальной плоскости возвратно-поступательными скручивающими усилиями посредством рифлений на поверхности рабочего канала, а степень измельчения регулируют отбором части естественного откоса измельченной руды при выходе из рабочего канала, причем размерами сечений рабочего канала обеспечивают свободный проход кристаллов алмазов в потоке, а их присутствие используют, как концентраторы напряжений при передаче усилий от рифлений при измельчении кимберлитовой руды.

Существенными отличиями предлагаемого способа являются:

- При заполнении кимберлитовой рудой кольцевого в сечении, сужающегося книзу конического канала вращают центральную коническую рабочую поверхность вокруг вертикальной оси и ее рифлениями перемещают кимберлитовую руду в сужающийся канал, и одновременно на движущийся поток воздействуют в горизонтальной плоскости возвратно-поступательными скручивающимся усилиями посредством рифлений на поверхности рабочего канала.

В предлагаемом техническом решении измельчение ведут сдвиговыми растягивающими-сжимающими усилиями одновременно в двух взаимоперпендикулярных плоскостях. Причем перемещения плоскостей сдвижения образуют внутри потока руды, это обеспечивает разрушение только менее прочного материала кимберлита и сохраняются кристаллы алмаза самого прочного минерала. Это является отличительной особенностью данного способа. Размеры кольцевого в сечении сужающегося к низу конического рабочего канала и в нижнем сечении значительно больше, чем требуемая крупность измельчения. Это так же отличительная особенность предлагаемого способа.

- Регулируют степень измельчения отбором части естественного откоса измельченной руды при выходе из рабочего канала.

Данное техническое решение обеспечивает создание внутри потока на выходе из рабочего канала необходимого сопротивления свободному высыпанию, что обеспечивает условия по сдвигово-перетирающему измельчению руды в канале большого сечения (по сравнению с размерами измельчаемых частиц руды).

Это так же обеспечивает свободный выход больших кристаллов алмаза без разрушения. Затвор из измельченной руды, размещенный в месте выхода из рабочего канала, надежно автоматически перекрывает рабочее пространство. В то же время отбор части естественного откоса измельченной руды легко решаемая операция, поддающаяся механизации и автоматизации. Вышеуказанное также является одной из основных отличительных воздействий предлагаемого способа измельчения.

- Размеры сечений рабочего канала обеспечивают свободный проход кристаллов алмазов в потоке, а их присутствие используют как концентраторы напряжений при передаче усилий от рифлений при измельчении кимберлитовой руды.

Это позволяет сохранить кристаллы алмаза при измельчении кимберлитовой руды. Предложенный принцип разрушения кимберлитовой руды сдвигово перетерающими нагрузками хорошо согласуется с возможностью использования прочных кристаллов алмазов для разрушения кимберлита.

Кроме того, предложенный способ может обеспечить очистку кристаллов алмаза от естественных налетов крепких сцеплений с минералами руды, что благоприятно скажется на процессах их извлечения.

Пример осуществления предлагаемого способа измельчения кимберлитовой руды демонстрируется на общей принципиальной схеме и схемах отдельных процессов, показанных на фиг. 1-5.

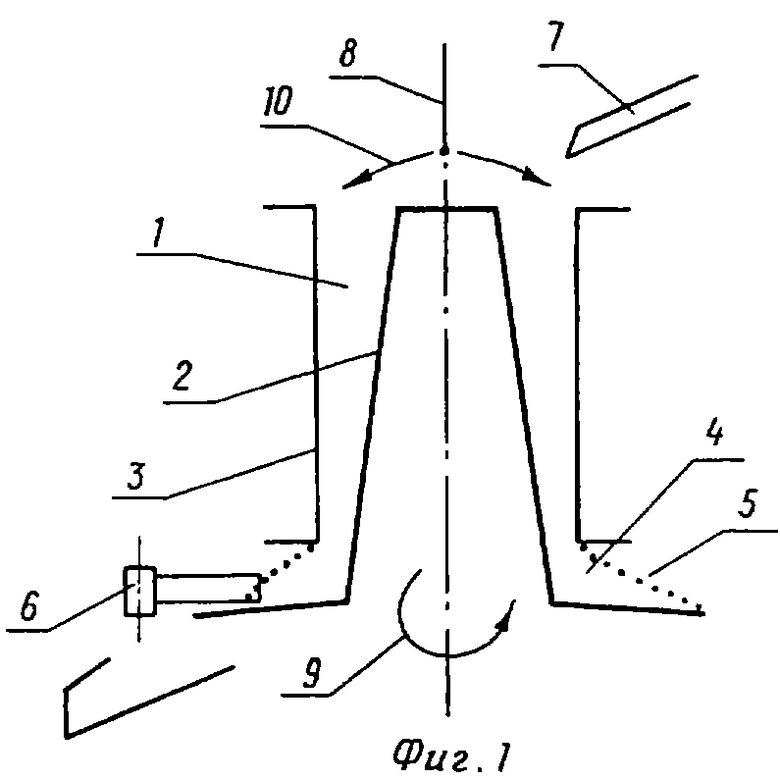

Где на фиг.1 показана принципиальная схема осуществления способа измельчения кимберлитовой руды - вертикальная плоскость;

фиг.2 - то же горизонтальная плоскость;

фиг. 3 - схема измельчения кимберлитовой руды в рабочем канале вертикальной плоскости;

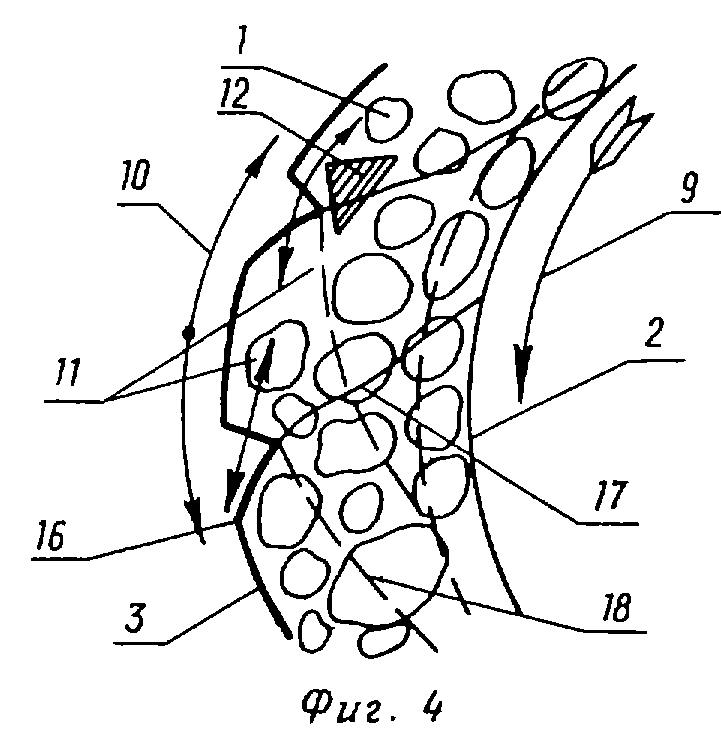

фиг.4 - то же в горизонтальной плоскости;

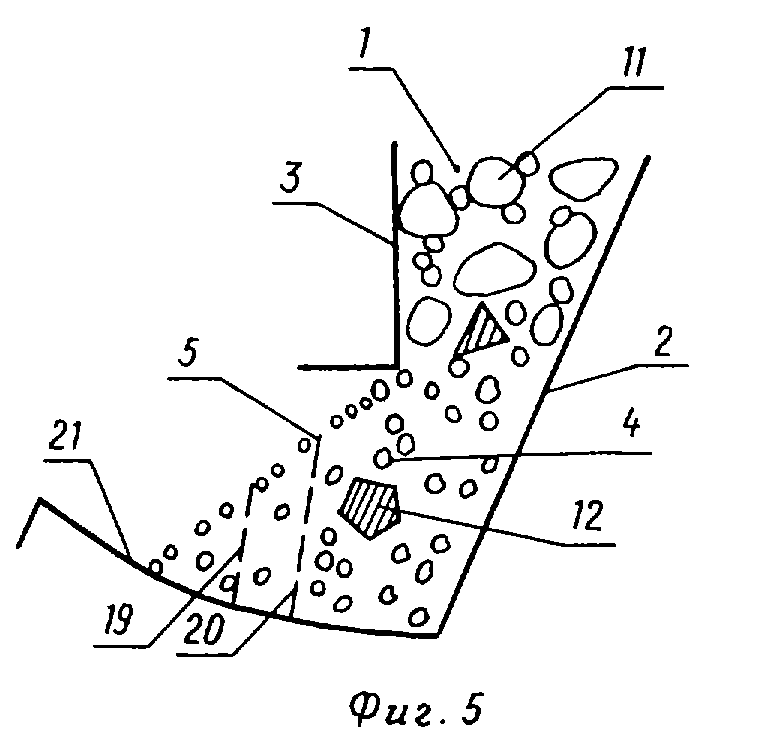

фиг. 5 - схема отбора с откоса измельченной руды при выходе из рабочего канала.

На приведенных принципиальных схемах обозначены кольцевой с сечением сужающийся к низу конический рабочий канал 1 (фиг.1, 2) вращающаяся центральная рабочая поверхность 2, наружная с криволинейными колебаниями рабочая поверхность 3, кольцевой канал для выхода измельченной руды 4, измельченная руда под углом естественного откоса 5, механизм отбора измельченной руды 6 с естественного откоса 5, питатель 7 для подачи руды. Лоток для выдачи измельченной руды, вертикальная ось 8 устройства, направление вращения 9 центральной рабочей поверхности. Криволинейные возвратно-поступательные (колебательные) перемещения наружной рабочей поверхности вокруг вертикальной оси 8.

На фиг.3 показана схема измельчения кимберлитовой руды в рабочем канале в вертикальной плоскости, показан кольцевой в сечении сужающийся к низу конический рабочий канал 1, заполненный кимберлитовой рудой 11 с кристаллами алмаза 12. Вращающаяся центральная рабочая поверхность 2 выполнена с рифлениями 13 по винтовой линии, и при вращении 9 вокруг вертикальной оси 8 (фиг. 1, 2) создаются сжимающие усилия 14, за счет которых в кимберлитовой руде 11 образуются плоскости 15 сдвиговых нарушений целостности кусков кимберлитовой руды и их перетирания между собой под углом внутреннего трения (равному углу внутреннего трения для кимберлитовой руды) в горизонтальной плоскости.

На фиг.4 показана схема измельчения кимберлитовой руды в рабочем канале в горизонтальной плоскости. Показаны наружняя рабочая поверхность 3, выполненная вертикальными (или наклонными к вертикальной оси) рифлениями 16. За счет криволинейных колебаний рабочей поверхности 3 рифлениями 16 в кимберлитовой руде создается два направления плоскости 17, 18 сдвиговых нарушений под углом внутреннего трения в вертикальной плоскости.

При перемещении рифлений 16 по часовой стрелке (как показано на фиг.4) кимберлитовая руда испытывает повышенное напряженно-деформированное состояние за счет встречного перемещения ее рифлениями 13 центральной рабочей поверхности 2 под острым углом (пересекаются плоскости 15 и 17).

При перемещении против часовой стрелки рифлений 16 кимберлитовая руда испытывает пониженное напряженно-деформированное состояние за счет перемещения под разными углами плоскостей 15 и 18 в одном направлении (фиг.3, 4).

На фиг.5 показана принципиальная схема отбора измельченной кимберлитовой руды механизмом отбора 6 (фиг.1).

Пунктирными линиями 19, 20 показаны примеры частичного отбора измельченной кимберлитовой руды из естественного откоса 5, расположенного на поверхности 21 (вращающейся совместно с центральной рабочей поверхностью 2). Поверхность 21 может быть прямолинейной (фиг.3) и криволинейной (фиг.5).

Пример выполнения способа измельчения кимберлитовой руды.

Посредством питателя 7 ведут заполнения кимберлитовой рудой 11 рабочего канала 1. Одновременно с заполнением рабочего канала 1 вращают центральную коническую рабочую поверхность 2 и ведут колебательные перемещения наружной рабочей поверхности 3 и производят непрерывную отгрузку измельченной руды (фиг.1, 2).

При вращении центральной конической рабочей поверхности 2 (фиг.3) ее рифлениями 13 (за счет расположения рифлений по винтовой линии) в рабочем канале 1 под каждым витком рифлений 13 создаются сжимающие усилия 14, за счет которых в кимберлитовой руде образуется плоскости 15 сдвиговых нарушений кусков кимберлитовой руды. Когда количество выпускаемой измельченной руды (посредством механизма 6) будет меньше, чем образующая зона движения около вращающейся рабочей поверхности 2 идет интенсивный процесс измельчения кимберлитовой руды рифлениями 13. Часть кимберлитовой руды проталкивается в сужающемся рабочем канале 1. При этом давление под рифлениями 13 в зоне движения будет превышать прочность кимберлита и будет идти разрушение кусков по плоскостям 15. В то же время, если кристаллы алмаза будут попадать в зоны влияния плоскостей 15 они не будут разрушаться в виду их большой прочности. При вращении центральной конической рабочей поверхности в рабочем канале в горизонтальной плоскости будут постепенно образовываться новые движущие плоскости 15, за счет которых идет разрушение кимберлита. Регулируя скорость вращения центральной рабочей поверхности 2 и производительность по отбору измельченной руды с откоса 5 можно регулировать измельчение кимберлитовой руды.

Для повышения степени измельчения одновременно на движущуюся руду в рабочем канале 1 воздействуют криволинейными вибрационными нагрузками 10 (фиг. 4) через рифления 16 наружной рабочей поверхности 3. Например, при перемещении рифлений 16 по часовой стрелке в кимберлитовой руде образуется зона движения с плоскостью 17 (в вертикальной плоскости). За счет этих перемещений идет разрушение кимберлита в плоскости 17 при этом могут накладываться напряжения, создаваемые рифлениями 13 в горизонтальной плоскости. За счет сложно деформированного состояния увеличивается эффект разрушения кимберлита. При перемещении рифлений 16 против часов стрелки в кимберлитовой руде образуется зона движения с плоскостью 18 к ослаблению напряженно деформированного состояния в части рабочего канала 1, при этом может наблюдаться разворот отдельных кусков и их перемещение вниз.

Способ позволяет использовать вибровозбудители с частотой от нескольких герц до 50 и более герц с возбуждающим усилием от несколько сотен до несколько тысяч Ньютонов и более. Амплитудой колебаний от 0,1 до 20 мм и более, а при использовании кривошипно-шатунных механизмов до 50 мм и более.

Для вращения центральной рабочей поверхности целесообразно использовать приводы с плавной регулировкой числа образцов до 100 об/мин.

Например, при измельчении руды после комбайновой добычи (крупность руды, поступающая на фабрику 0-100 мм) желательно иметь измельчительное устройство с использованием дебалансных механических вибровозбудителей с возмущающим усилием 50 кН и более с частотой 10-25 Гц на рабочей наружной поверхности. А для вращения центральной конической поверхности и использовался привод с возможностью вращения 20-50 об/мин.

А для измельчения кимберлитовой руды до 0-10 мм желательно иметь измельчительное устройство с использованием электромагнитной вибровозбудителей с частотой 50 Гц и более и для вращения центральной конической поверхности использовать привод с возможностью вращения 40-80 об/мин.

Все вышеперечисленное позволяет создать измельчительное устройство с высокой производительностью по разрушению кимберлита без разрушения кристаллов алмазов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИСТИРАТЕЛЬ | 2001 |

|

RU2200627C2 |

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ | 2001 |

|

RU2200626C2 |

| КОЛЬЦЕВОЙ ВИБРО-МОМЕНТНЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ И ИЗНОСОСТОЙКИМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2001 |

|

RU2209673C2 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1996 |

|

RU2117761C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2201298C1 |

| СПОСОБ И МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 1996 |

|

RU2116447C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2090754C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В ЗОНЕ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 1997 |

|

RU2132462C1 |

| МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ДОБЫЧИ КИМБЕРЛИТА | 1997 |

|

RU2136887C1 |

| ДИНАМИЧЕСКИЙ СТРУГ МЕХАНИЗИРОВАННОЙ КРЕПИ ДЛЯ ДОБЫЧИ КИМБЕРЛИТОВЫХ РУД | 1996 |

|

RU2120033C1 |

Изобретение предназначено для измельчения кимберлитовой руды при переработке полезных ископаемых. В способе измельчения кимберлитовой руды, включающем заполнение рабочего канала рудой с одновременным воздействием сжимающих и растягивающих усилий, при заполнении кимберлитовой рудой сужающегося к низу кольцевого рабочего канала вращают центральную поверхность вокруг вертикальной оси и рифлениями на ее поверхности перемещают кимберлитовую руду в сужающийся канал и одновременно на движущийся поток воздействуют в горизонтальной плоскости возвратно-поступательными скручивающими усилиями посредством рифлений на поверхности рабочего канала, регулируют степень измельчения отбором части естественного откоса измельченной руды при выходе из рабочего канала, причем размерами сечений рабочего канала обеспечивают свободный проход кристаллов в потоке, а их присутствие используют как концентраторы напряжений при передачи усилий от рифлений при измельчении кимберлитовой руды. Изобретение позволяет повысить эффективность измельчения. 5 ил.

Способ измельчения кимберлитовой руды, включающий заполнение рабочего канала рудой с одновременным воздействием сжимающих и растягивающих усилий, отличающийся тем, что при заполнении кимберлитовой рудой кольцевого в сечении и сужающегося к низу конического рабочего канала вращают центральную коническую рабочую поверхность его вокруг вертикальной оси и рифлениями на ее поверхности перемещают кимберлитовую руду в сужающийся канал, и одновременно на движущийся поток воздействуют в горизонтальной плоскости возвратно-поступательными скручивающими усилиями посредством рифлений на поверхности рабочего канала, а регулируют степень измельчения отбором части естественного откоса измельченной руды при выходе из рабочего канала, причем размерами сечений рабочего канала обеспечивают свободный проход кристаллов в потоке, а их присутствие используют как концентраторы напряжений при передаче усилий от рифлений при измельчении кимберлитовой руды.

| Способ переработки разнопрочных нерудных материалов | 1988 |

|

SU1715414A1 |

| Рабочий орган конусной дробилки | 1978 |

|

SU808129A1 |

| Рабочий орган конусной дробилки | 1979 |

|

SU814447A1 |

| RU 94006590 А1, 20.10.1995 | |||

| ПАСТА ДЛЯ ПЛОМБИРОВАНИЯ КОРНЕВЫХ КАНАЛОВ ЗУБОВ | 1997 |

|

RU2131720C1 |

| МЕТОД ДЛЯ ВЫДЕЛЕНИЯ И КЛАССИФИКАЦИИ ТИПОВ КЛЕТОК КРОВИ С ПОМОЩЬЮ ГЛУБОКИХ СВЕРТОЧНЫХ НЕЙРОННЫХ СЕТЕЙ | 2019 |

|

RU2732895C1 |

| 0 |

|

SU402545A1 | |

| DE 3338290 А1, 26.04.1984. | |||

Авторы

Даты

2003-01-27—Публикация

2001-02-26—Подача