Предлагаемое изобретение относится к измельчению твердых горных пород, а именно к устройствам вибрационного разрушения, и может быть использовано при переработке минерального сырья, например, кимберлитовой руды.

Известен вибрационный истиратель (см. а.с. СССР 1727904, В 02 C, 19/16, опубл. БИ 15, 1992), содержащий корпус с упруго установленным на нем дебалансным вибратором и закрепленными на нем мелющими камерами с вертикальными осями, причем центры тяжести вибратора и вибростолы расположены в одной горизонтальной плоскости.

Недостатком известного способа является ограниченная производительность.

Известен вибрационный измельчитель (см. а.с. СССР 1782659, В 02 C 19/16, опубл. БИ 47, 1992), содержащий корпус с наружным дробящим конусом, внутренний дробящий конус и вибровозбудитель механических колебаний, выполненный в виде гидропульсатора, состоящего из выполненной в корпусе кольцевой гидрокамеры с отверстием для подключения гидронасоса и присоединенной посредством мембраны с внутренним дробящим конусом.

Недостатком известного технического решения является ограниченная производительность и возможность разрушения кристаллов алмазов ударными нагрузками.

Наиболее близкой по технической сущности является щековая вибрационная дробилка (см. а. с. СССР 1072902, В 02 С 19/16, опубл. БИ 6, 1984), содержащая опорную раму, по меньшей мере две наружные дробящие щеки с вибровозбудителями и центрально смонтированный внутренний дробящий орган, который снабжен приводом и опорами вращения вокруг центральной вертикальной оси и выполнен в виде конуса со спиральным рифлением, а наружные щеки имеют конически вогнутые дробящие поверхности.

Недостатком известного технического решения является разрушение кристаллов алмазов ударными нагрузками при дроблении кимберлитовой руды.

Технической задачей при создании изобретения является повышение эффективности разрушений кимберлитовой руды при сохранении кристаллов алмазов за счет разрушения кимберлитовой руды пульсирующими, истирающими нагрузками одновременно в трех плоскостях, достаточными для разрушения непрочного кимберлита, в то же время не разрушающими прочные кристаллы алмаза.

Поставленная задача решается следующим образом.

Кольцевой вибрационный истиратель включает опорную раму, наружный измельчительный элемент, закрепленный на опорной раме, вибровозбудитель, упругие элементы, центральный разрушающий орган с рифлениями, снабженный приводом для вращения вокруг вертикальной оси и разгрузочной щелью.

Согласно техническому решению наружный измельчительный элемент выполнен в виде полого цилиндра, набранного из колец, установленных одно над другим и закрепленных к раме с возможностью колебательного перемещения вокруг вертикальной оси посредством закрепленных на них вибровозбудителей, причем смежные кольца присоединены в противофазе колебаний между собой.

Упругие элементы каждого из колец закреплены на опорной раме с возможностью обеспечения их колебаний вокруг вертикальной оси.

Внутренняя поверхность каждого из колец выполнена с рабочей поверхностью, снабженной рифлениями.

Центральный разрушающий орган выполнен в виде барабана с боковой рабочей поверхностью и установлен коаксиально внутри полого цилиндра с образованием кольцевого рабочего пространства, между рабочими поверхностями колец полого цилиндра и боковой рабочей поверхностью центрального разрушающего барабана.

Центральный разрушающий барабан снабжен дисками, жестко закрепленными на его нижнем торце, при этом периферийная часть диска размещена под последним кольцом полого цилиндра с образованием разгрузочной щели, перекрываемой измельченной рудой под углом естественного откоса, размещенной на плоскости периферийной части диска и снабженной устройством для разгрузки измельченной руды, выполненным в виде плужка, закрепленного на опорной раме с возможностью фиксированного регулирования его положения относительной разгрузочной щели.

Существенные отличия предлагаемого изобретения.

Наружный измельчительный элемент выполнен в виде полого цилиндра, набранного из колец, установленных одно над другим и прикрепленных к раме с возможностью колебательного перемещения вокруг вертикальной оси посредством закрепленных на них вибровозбудителей, причем смежные кольца присоединены в противофазе колебания между собой, а упругие элементы каждого из колец закреплены на опорной раме с возможностью обеспечения их колебаний вокруг вертикальной оси, а внутренняя поверхность каждого из колец выполнена с рабочей поверхностью, снабженной рифлениями.

Вышеуказанное позволяет в рабочем пространстве истирателя создавать сдвиговые пульсирующие нагрузки с помощью вибровозбудителя и сдвиговые постоянно действующие нагрузки с помощью рифлении медленно вращающегося центрального разрушающего органа. Кроме того, сдвиговые перетирающие нагрузки осуществляются за счет включения в противофазу колебаний каждого из смежных колец. На плоскости соприкосновения смежных колец в кимберлитовой руде ведутся сдвигово перетирающие нагрузки, что также значительно повышает эффективность разрушения.

Разрушение кимберлитовой руды производится сдвигом и перетиранием, что обеспечит сохранность кристаллов алмаза, которые не разрушаются под действием этих нагрузок, находясь в непрочном кимберлите. Кроме того, кристаллы алмазов, находясь в рабочем пространстве истирателя, способствуют разрушению непрочной кимберлитовой руды.

Причем размеры рабочего пространства должны обеспечивать свободный проход кристаллов алмазов и не создавать условий для их разрушения.

Скорости, создаваемые пульсирующей нагрузкой, не должны достигать значений, при которых будет происходить разрушение кристаллов алмаза.

Перетирающее воздействие относительно мелкой кимберлитовой руды будут способствовать очистке граней алмазов от частиц кимберлита.

Для создания пульсирующих нагрузок могут быть использованы вибровозбудители электромагнитные, электромеханические, дебалансные, гидравлические, пневматические, а также кривошипно-шатунные механизмы. В настоящее время созданы вибровозбудители с возмущающим усилием от сотен до десятков тысяч ньютонов с частотой от нескольких герц до 100 Гц и выше. Исследованиями можно подобрать необходимое возмущающее усилие и частоту эффективного разрушения кимберлитовых руд, не нарушая целостности кристаллов алмаза.

Для снижения расхода энергии целесообразно подобрать упругие элементы для закрепления каждого из колец, обеспечивающие околорезонансный режим работы.

При этом центральный разрушающий орган, выполненный в виде барабана с боковой рабочей поверхностью, установлен некооксиально внутри полого цилиндра с образованием кольцевого рабочего пространства, между рабочими поверхностями колец полого цилиндра и боковой рабочей поверхностью центрального разрушающего барабана, причем центральный разрушающий барабан снабжен диском, жестко закрепленным на его нижнем торце, при этом периферийная часть диска размещена под последним кольцом полого цилиндра с образованием разгрузочной щели, перекрываемой измельченной рудой под углом естественного откоса, размещенной на плоскости периферийной части диска, и снабжено устройством для разгрузки измельченной руды, выполненным в виде плужка, закрепленного на опорной раме с возможностью фиксированного регулирования его положения относительно разгрузочной щели.

Размеры разгрузочной щели обеспечивают проход кристаллов алмаза без застревания, а для того, чтобы создать необходимый подпор кимберлитовой руды в рабочем пространстве истирателя, предложен затвор из измельченной кимберлитовой руды, расположенной под углом естественного откоса на плоскости под разгрузочной щелью.

Данный затвор обеспечивает надежное перекрытие разгрузочной щели при повышенном напряженно-деформированном состоянии измельченной кимберлитовой руды. В то же время обеспечивает проход крупных кристаллов, соизмеримых с размерами рабочего пространства.

Для того, чтобы выгрузить измельченный материал из под разгрузочной щели, на которой расположен откос из кимберлитовой руды, эта плоскость выполнена вращающейся совместно с центральным разрушающим барабаном. Это упрощает конструкцию устройства для удаления измельченной кимберлитовой руды, которое выполнено в виде плужка с возможностью фиксирования его положения относительно разгрузочной щели.

За счет закрепления с фиксацией плужка на раме обеспечивается его положение относительно разгрузочной щели. Это позволяет регулировать величину разгрузки за каждый оборот диска и, следовательно, производительность кольцевого вибрационного измельчителя.

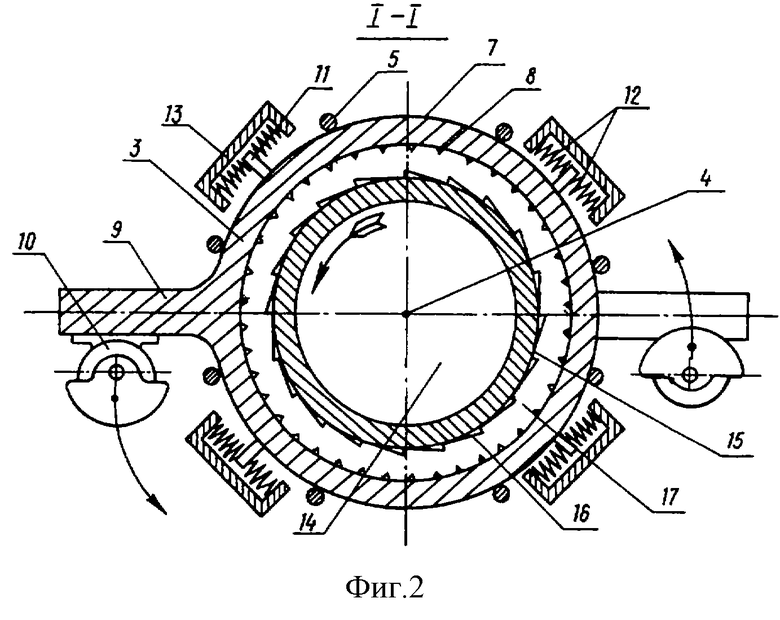

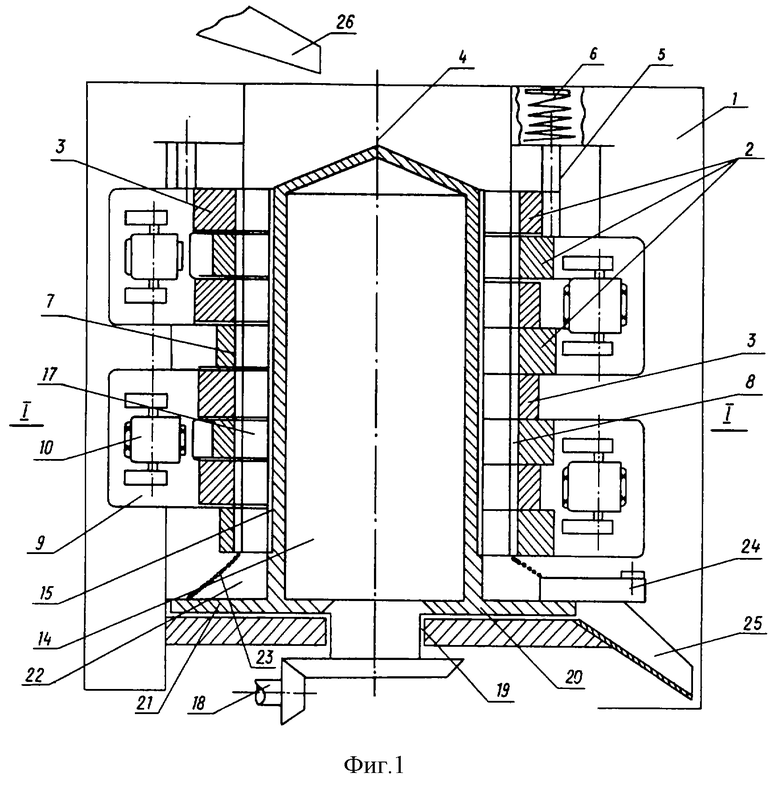

Пример выполнения кольцевого вибрационного истирателя показан на фиг. 1-2, где на фиг.1 - принципиальная схема кольцевого вибрационного истирателя, вертикальный разрез; на Фиг.2 - то же, сечение I-I.

Кольцевой вибрационный истиратель состоит из опорной рамы 1, в которой смонтирован полый цилиндр 2, набранный из колец 3, установленных на раме 1 с возможностью колебательного перемещения вокруг вертикальной оси 3, набранный из колец полый цилиндр выполнен, например, подвешенным на стержнях 5 через упругие элементы 6. Внутренняя часть каждого кольца выполнена с рабочей поверхностью 7, снабженной рифлениями 8. Каждое кольцо 3 снабжено элементом 9 присоединения вибровозбудителя 10.

Для того чтобы повысить эффективность кольцевого вибрационного истирателя, целесообразно одновременно использовать несколько вибровозбудителей 10. В приведенном примере показано одновременное использование четырех вибровозбудителей или на каждые два кольца 3 по одному вибровозбудителю 10, а схема подобрана таким образом, чтобы кольца 3 чередовались между собой от разных вибровозбудителей 10. Это обеспечивает во время работы вибрационное перемещение соседних колец в противофазе колебаний. Каждое кольцо 3 снабжено упорами 11 и упругими элементами 12, через которые закреплено на стойках 13, соединенных с рамой 1 (присоединение не показано). Упругие элементы 12 обеспечивают вибрационное перемещение колец 3 вокруг вертикальной оси 4.

В качестве вибровозбудителей 10 могут быть использованы электромеханические, электромагнитные, гидравлические, пневматические вибровозбудители и кривошипно-шатунные механизмы.

Внутри собранного из колец полого цилиндра 2 кооксально смонтирован разрушающий орган в виде барабана 14 с боковой рабочей поверхностью 15 с рифлениями 16 с образованием кольцевого рабочего пространства 17 между рабочими поверхностями 7 колец 3 и боковой рабочей 15 поверхностью центрального разрушающего барабана 14. Центральный разрушающий барабан снабжен приводом 18 (показана только приводная шестерня) и выполнен с подшипниковым узлом 19 в раме 1.

Центральный разрушающий барабан 14 снабжен диском 20, жестко закрепленным на его нижнем торце, при этом периферийная часть 21 диска размещена под последним кольцом 3 сборного полого цилиндра 2 с образованием разгрузочной щели 22, перекрываемой измельченной рудой 23 под углом естественного откоса, размещенной на плоскости периферийной части 21 диска 20. Для разгрузки измельченной руды с плоскости периферийной части диска выполнено устройство в виде плужка 24, закрепленного на опорной раме 1 с возможностью фиксированного регулирования его положения относительно разгрузочной щели 22.

Проходное сечение разгрузочной щели 22 больше чем проходное сечение рабочего пространства 17.

Под разгрузочным плужком 24 установлен полок 25 для приема измельченной руды.

Загрузка истирателя ведется посредством питателя 26, установленного с возможностью регулирования производительности.

Кольцевой вибрационный истиратель работает следующим образом.

Включают в работу привод 18 центрального разрушающего барабана 14 и вибровозбудители 10, затем включают питатель 26 для подачи кимберлитовой руды.

Кимберлитовая руда под действием собственного веса поступает в кольцевое рабочее пространство 17. Заполнению рабочего пространства способствует образующийся откос 23 под разгрузочной щелью 22, вращение центрального разрушающего барабана 14 и колебания рабочих поверхностей 17 колец 3.

При движении кимберлитовой руды в рабочем пространстве на нее воздействуют пульсирующие нагрузки, создаваемые вибровозбудителями 10. Поверхность каждого кольца создает около своих рифлении зоны сдвижения под углом внутреннего трения (руда по руде).

Кимберлитовая руда в рабочей зоне будет находиться в сложном нагружении за счет медленно вращающего разрушающего барабана и в руде создаются статические нагружения. В районе каждого кольца за счет колебаний рифлениями рабочей поверхности на руду будут накладываться пульсирующие нагрузки. Кроме того, кольца колеблются в противофазе, что создает дополнительно перетирания на плоскости между смежными кольцами. За счет этих сложных деформаций производится разрушение слабого кимберлита, в то же время кристаллы алмаза, находящиеся в относительно слабом материале кимберлита, не разрушаются этими нагрузками. Величина давлений внутри рабочего пространства регулируется количеством отгружаемой измельченной руды посредством плужка 24.

Можно подобрать режим, при котором можно до минимума уменьшить разгрузку из разгрузочной щели. При этом вся подводимая энергия будет тратиться на истирание кимберлитовой руды. Кристаллы алмаза будут сохраняться и будут способствовать перетиранию минералов кимберлита.

Рабочее пространство должно быть на 15-20 % больше самого крупного кристалла алмаза в линейном измерении. Это обеспечит свободный проход их по рабочему пространству, не создавая условий для разлома и выхода измельченной руды под углом естественного откоса без застреваний.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ ВИБРАЦИОННЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ | 2001 |

|

RU2200626C2 |

| КОЛЬЦЕВОЙ ВИБРО-МОМЕНТНЫЙ ИЗМЕЛЬЧИТЕЛЬ С КЛАССИФИКАТОРОМ И ИЗНОСОСТОЙКИМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2001 |

|

RU2209673C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ КИМБЕРЛИТОВОЙ РУДЫ | 2001 |

|

RU2197327C2 |

| ДИНАМИЧЕСКИЙ СТРУГ МЕХАНИЗИРОВАННОЙ КРЕПИ ДЛЯ ДОБЫЧИ КИМБЕРЛИТОВЫХ РУД | 1996 |

|

RU2120033C1 |

| СПОСОБ И МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 1996 |

|

RU2116447C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2001 |

|

RU2201298C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В ЗОНЕ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 1997 |

|

RU2132462C1 |

| ГОРИЗОНТАЛЬНАЯ МЕЛЬНИЦА САМОИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2209668C2 |

| СПОСОБ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА ПРИ ОТРАБОТКЕ КИМБЕРЛИТОВОЙ ТРУБКИ МЕХАНИЗИРОВАННЫМ КОМПЛЕКСОМ В ВОСХОДЯЩЕМ ПОРЯДКЕ И УСТРОЙСТВО ДЛЯ ВЕДЕНИЯ ЗАКЛАДОЧНЫХ РАБОТ | 1998 |

|

RU2164297C2 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1996 |

|

RU2117761C1 |

Изобретение предназначено для измельчения твердых горных пород. Кольцевой вибрационный истиратель включает опорную раму, наружный измельчающий элемент, закрепленный на опорной раме, вибровозбудитель, упругие элементы, центральный разрушающий орган. Наружный измельчающий элемент выполнен в виде полого цилиндра, набранного из колец, установленных одно над другим и закрепленных в раме с возможностью колебательного перемещения вокруг вертикальной оси, причем смежные кольца закреплены с возможностью колебаний в противофазе. Упругие элементы каждого из колец закреплены на опорной раме с возможностью обеспечения их колебаний вокруг вертикальной оси. Внутренняя часть колец выполнена с рабочей поверхностью, снабженной рифлениями. Центральный разрушающий орган выполнен в виде барабана, установлен кооксиально внутри полого цилиндра и снабжен диском, жестко закрепленным на его нижнем торце, при этом периферийная часть диска размещена под последним кольцом полого цилиндра с образованием разгрузочной щели и снабжена устройством для разгрузки измельченной руды, выполненным в виде плужка. Изобретение позволяет повысить эффективность разрушения кимберлитовой руды при сохранении кристаллов алмазов. 2 ил.

Кольцевой вибрационный истиратель, включающий опорную раму, наружный измельчающий элемент, закрепленный на опорной раме, вибровозбудитель, упругие элементы, центральный разрушающий орган, снабженный приводом для вращения вокруг вертикальной оси, и разгрузочную щель, отличающийся тем, что наружный измельчающий элемент выполнен в виде полого цилиндра, набранного из колец, установленных один над другим и закрепленных к раме с возможностью колебательного перемещения вокруг вертикальной оси посредством закрепленных на них вибровозбудителей, причем смежные кольца присоединены в противофазе колебаний между собой, а упругие элементы каждого из колец закреплены на опорной раме с возможностью обеспечения их колебаний вокруг вертикальной оси, а внутренние части каждого из колец выполнены с рабочей поверхностью, снабженной рифлениями, при этом центральный разрушающий орган выполнен в виде барабана с боковой рабочей поверхностью, установлен коаксиально внутри полого цилиндра, набранного из колец с образованием кольцевого рабочего пространства между рабочими поверхностями колец полого цилиндра и боковой рабочей поверхностью центрального разрушающего барабана, причем центральный разрушающий барабан снабжен диском, жестко закрепленным на его нижнем торце, при этом периферийная часть диска размещена под последним кольцом полого цилиндра с образованием разгрузочной щели, перекрываемой измельченной рудой под углом естественного откоса, размещенной на плоскости периферийной части диска и снабженной устройством для разгрузки измельченной руды, выполненным в виде плужка, закрепленного на опорной раме с возможностью фиксированного регулирования его положения относительно разгрузочной щели.

| Щековая вибрационная дробилка | 1982 |

|

SU1072902A1 |

| SU 1733099 A2, 15.05.1992 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА | 1991 |

|

RU2005546C1 |

| СУММАТОР ПО МОДУЛЮ q | 2018 |

|

RU2702970C1 |

| УНИВЕРСАЛЬНЫЙ РАСПЫЛИТЕЛЬ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2007 |

|

RU2450868C2 |

| Способ получения коньячного спирта | 1977 |

|

SU666200A1 |

Авторы

Даты

2003-03-20—Публикация

2001-05-14—Подача