Изобретение относится к химии и технологии силикатов и алюмосиликатов, которые могут быть использованы как конструкционные материалы, теплозвукоизоляционные материалы. Получаемые материалы имеют высокую однородную пористость и могут быть использованы в качестве носителей в каталитических и сорбционных процессах в химической промышленности.

Известен способ получения алюмосиликатного материала, включающий смешение глины с водой, опилками, углем, железосодержащими отходами и силикатом бария, формования смеси, сушку и обжиг (RU 2083526, 1997).

Способ позволяет получить материал с высоким водопоглощением и отсутствием солевых отложений на поверхности материала. Однако для получения гладкой блестящей поверхности после обжига требуется покрывать материал глазурью и повторно проводить обжиг.

Известен также способ получения изделий на основе глины. В соответствии с этим способом формуют двухслойное изделие. Состав материала в обоих слоях один и тот же, однако, в лицевой слой дополнительно вводят гидроксид бария. После формования слоистого изделия его подвергают термообработке (RU 9401692, 1996).

Вышеописанный способ также позволяет получить чистую поверхность без солевых отложений, но для получения глазурованной поверхности необходимо дополнительно нанести слой глазури.

Для получения алюмосиликатных изделий с глазурованной поверхностью предложено множество составов покрытия, которые наносят на обожженную или необожженную сформованную массу.

Например, после формования глинистой массы на нее наносят смесь, содержащую жидкое натриевое стекло и карбонат кальция. При этом компоненты смеси взаимодействуют между собой и создают стеклосодержащий промежуточный каркасный слой толщиной около 1 мм. При дальнейшем обжиге образуются легкоплавкие соединения, что способствует образованию более качественного покрытия, которое имеет лучшую адгезию по отношению к глинистому сырью (RU 2059593, 1996).

Однако, если полученный материал использовать при высоких температурах, то нанесенное покрытие имеет невысокий срок службы.

Наиболее близким по технической сущности и достигаемому результату является способ получения алюмосиликатного материала, используемого для изготовления облицовочной плитки. Предложенный способ заключается в смешении тугоплавкого и легкоплавкого глинистого минерала, вермикулитового песка, стеклобоя, низкокальциевой буроугольной золы и водного раствора сульфатно-дрожжевой бражки до влажности смеси от 6% до 10%. Затем формование изделия проводят полусухим прессованием под давлением, а сушку осуществляют до влажности от 0,5% до 2%. Обжиг изделий проводят при температуре от 980oС до 1050oС (RU 2099307, 1997). Полученный материал из-за наличия в смеси вермикулитового песка с размером частей не более 2,5 мм имеет красивый внешний вид и изделия из него можно использовать без покрытия цветной глазурью.

Однако полученный материал без дополнительного покрытия бесцветной глазурью имеет малый срок службы, что для данного вида изделий недопустимо.

Задачей настоящего изобретения является упрощение получения материала с глазурованной поверхностью при сохранении физико-химических характеристик изделий на высоком уровне.

Поставленная задача решается тем, что описываемый способ получения алюмосиликатного материала включает приготовление сырьевой смеси из природного, глинистого минерала и воды, формование смеси, сушку и обжиг. Согласно изобретению в сырьевую смесь дополнительно вводят неорганические глазуреобразующие вещества, а формование изделия осуществляют путем заполнения сырьевой смесью формы, в которой установлены газопроницаемые прокладки. При сушке заданную часть поверхности формуемого изделия оставляют открытой, а сушку проводят в потоке ИК-излучения с длиной волны от 5 мкм до 10 мкм с принудительной вытяжкой.

Предпочтительно в качестве глазуреобразующих веществ использовать вещества, выбранные из ряда: окись алюминия, окись бария, окись железа, окись кальция, окись магния, окись натрия, окись цинка, двуокись кремния. Вводят их в смесь в количестве от 5% до 10%.

В качестве газопроницаемых прокладок для формы предпочтительно использовать прокладки из фторопласта.

Для получения пористого легко материала в состав смеси вводят вещества из ряда: перлит, вермикулит, торф, опилки.

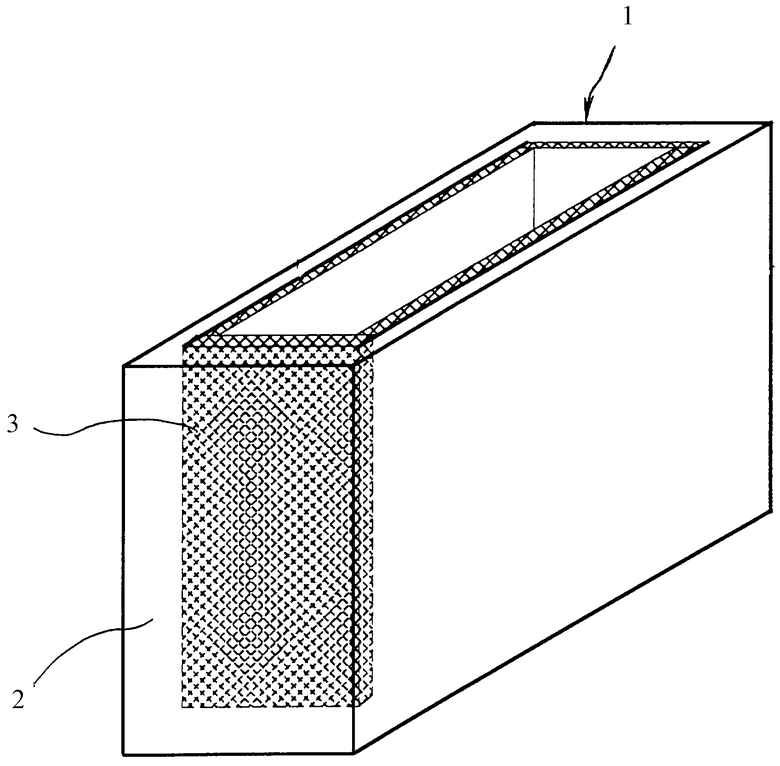

В последующем изобретение поясняется подробным описанием конкретных примеров его выполнения со ссылкой на прилагаемый чертеж, на котором изображена форма с прокладками.

На чертеже изображена форма 1, внутри которой вдоль ее пяти стенок 2 установлены газопроницаемые прокладки 3. Например, газопроницаемые прокладки 3 выполнены из фторопласта.

Ниже приведены конкретные примеры осуществления предлагаемого способа.

Пример 1.

Рассмотрим пример изготовления облицовочного кирпича с одной глазурованной стенкой. Для этого приготавливают сырьевую смесь из 2 кг глины, 1 кг воды и 200 г глазури. При этом использовался следующий состав глазури: полевой шпат 26,7%, кварцевый песок 26,6%, каолин 8,8%, тальк 5,4%, мел 11,3%, углекислый барий 7,2%, окись цинка 3,4%, циркон 10,6%. Приготавливают сырьевую смесь путем тщательного перемешивания компонентов до получения однородной массы. Затем полученную сырьевую смесь запрессовывают в форму 1, стенки которой выложены прокладками из газопроницаемого материала, например фторопласта. Размер формы соответствует стандартному размеру кирпича 270х130х70 мм. Затем осуществляют сушку изделия ИК-излучением с длиной волны 6 мкм при температуре 70oС в течение 8 часов и два часа при температуре 200oС. Причем поверхность, на которой необходимо получить глазурованную поверхность, необходимо во время сушки оставить открытой. Перед обжигом кирпич вынимают из формы. Обжиг изделия проводят в течение 20 часов, плавно повышая температуру до 1100oС. После обжига получают облицовочный кирпич с одной глазурованной поверхностью. Толщина слоя глазури зависит от количества введенных глазуреобразующих веществ, в данном случае толщина слоя составила 0,5 мм. Глазурованный слой получается ровный, края кирпича, что не менее важно, остаются острыми. Глазурованная поверхность имеет микропоры, что делает кирпич "дышащим".

Пример 2. Изготовление облицовочного кирпича с глазурованной поверхностью.

Последовательность действий и состав материалов использовался такой же, как в примере 1, отличие состоит лишь в том, что количество глазуреобразующего вещества составило 120 г, то есть менее 5% от общей сырьевой массы. После обжига получен кирпич необходимого размера, однако, глазурованная поверхность имеет "пробелы", то есть облицовочная сторона не вся покрыта глазурью.

Пример 3. Изготовление облицовочного кирпича с глазурованной поверхностью.

Последовательность действий и состав материалов использовался такой же, как в примере 1, отличие состоит лишь в том, что количество глазуреобразующего вещества составило 120 г, то есть менее 5% от общей сырьевой массы. После обжига получен кирпич необходимого размера, однако, глазурованная поверхность имеет "пропуски", то есть облицовочная сторона не вся покрыта глазурью.

Пример 4. Изготовление облицовочного кирпича с глазурованной поверхностью.

Последовательность действий и состав материалов использовался такой же, как в примере 1, отличие состоит лишь в том, что количество глазуреобразующего вещества составило 300 г, то есть 10% от общей сырьевой массы. После обжига получен кирпич необходимого размера, при этом толщина глазурованного слоя составила 1 мм, а края кирпича остались острые. Дальнейшее увеличение количества в сырьевой массе глазуреобразующих веществ приводит к потере острого края кирпича со стороны облицовочного слоя, то есть появляются наплывы и кирпич становится непригодный для облицовочной кладки.

Таким образом, предложенная совокупность приемов введения глазуреобразующих веществ в формуемую смесь, использование формы с газопроницаемыми стенками, при этом укладывание смеси в форму таким образом, чтобы поверхность, на которой должен образоваться слой глазури, оставалась открытой во время сушки, т.е. контактировала с воздухом, обеспечивает решение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПОРИСТОГО МАТЕРИАЛА | 2002 |

|

RU2197423C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2003 |

|

RU2231511C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТКА И СМЕСЬ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355852C2 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| Способ получения пенокерамического блока с защитно-декоративным покрытием | 2016 |

|

RU2652230C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КИРПИЧНАЯ ГЛАЗУРЬ | 2008 |

|

RU2386606C1 |

| ЛИНИЯ-УСТАНОВКА "ГОНЧАР ПЛЮС" ДЛЯ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2314196C1 |

Изобретение относится к химии и технологии силикатов и алюмосиликатов, которые могут быть использованы как конструкционные материалы, теплозвукоизоляционные материалы. Способ получения алюмосиликатного материала включает приготовление сырьевой смеси из природного, глинистого минерала и воды, формование смеси, сушку и обжиг. Согласно изобретению в сырьевую смесь дополнительно вводят неорганические глазуреобразующие вещества, а формование изделия осуществляют путем заполнения сырьевой смесью формы, в которой установлены газопроницаемые прокладки. При сушке заданную часть поверхности формуемого изделия оставляют открытой, а сушку проводят в потоке ИК-излучения с длиной волны 5 - 10 мкм с принудительной вытяжкой. Предпочтительно в качестве глазуреобразующих веществ используют вещества, выбранные из ряда: окись алюминия, окись бария, окись железа, окись кальция, окись магния, окись натрия, окись цинка, двуокись кремния. Вводят их в смесь в количестве 5 - 10%. Получаемые материалы имеют высокую монопористость и могут быть использованы в качестве носителей в каталитических и сорбционных процессах в химической промышленности. 2 з.п.ф-лы, 1 ил.

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| RU 2059593 C1, 10.05.1996 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИЦЕВОГО КИРПИЧА | 1995 |

|

RU2083526C1 |

| US 4313900 A, 02.02.1982 | |||

| US 5190708 A, 02.05.1993. | |||

Авторы

Даты

2003-01-27—Публикация

2002-03-19—Подача