Заявляемое изобретение относится к области глазурованных керамических изделий и может быть, благодаря своей компактности, использовано как автономно, так и в составе линий на предприятиях по производству керамических изделий.

Из технического уровня известна линия для глазуровки и декорирования керамических плит, включающая конвейер подачи плитки от пресса, конвейер глазуровки, установку глазуровки и декорирования, конвейер сушки и механизм ориентации плитки на конвейере [П SU №1673464, 12.05.1989].

Недостатком линии является зауженная функциональная возможность, а именно ориентация на один тип изделий, и значительные энергозатраты.

Известно также использование участка глазуровки в составе линии для изготовления строительных материалов, при этом устройство нанесения состава глазури в виде расплавленной пасты установлено в зоне максимальной температуры сушильно-обжиговой установки, а подача керамических изделий к устройству нанесения состава глазури и отвод глазурованных изделий осуществляется транспортной системой линии. Все процессы: прогрев, сушка, обжиг, глазуровка, охлаждение - в щелевой сушильно-обжиговой установке совмещены и протекают по мере перемещения балок по подвижному поду. Щелевая установка расположена с уклоном для снижения сопротивления перемещению балок и создания тяги воздуха прямолинейно, или по окружности, или круговой спирали для компактности линии строительных материалов [Патент RU, №1839665, бюл. 48-47, 30.12.93].

Недостатком применения известной линии является ее высокая стоимость, невозможность нанесения состава глазури на штучные обожженные изделия и их последующую термообработку.

Известно устройство для глазурования керамических изделий, содержащее держатели изделий и ванны, соединенные с насосом подачи глазури, а также ротор с охватывающим его конвейером, на котором закреплены держатели изделий. На роторе смонтированы также поддон со сливным трубопроводом и приводные в вертикальной плоскости каретки для установки ванн, расположенных соосно с держателями изделий и выполненные с переливными карманами, присоединенными к сливному трубопроводу. Устройство дополнительно снабжено вращающимся распределителем для соединения ванн с насосом [A.C., SU, 1609668].

Совокупность существенных признаков позволяет использовать аналог в многооперационных роторно-конвейерных линиях, и расширяет арсенал известных средств для глазуровки, а к его недостаткам следует отнести узкую функциональную направленность.

Известно устройство для глазуровки керамических изделий, в частности к изготовлению глазурованных плиток при их конвейерном производстве. Часть технологической линии по изготовлению декоративной керамической плитки, расположенная между щелевыми печами утельного и политого обжига, содержит конвейер, выполненный из пар параллельных клиновидных ремней или цепей, на которых в один ряд транспортируются керамические плитки. Плитки проходят под узлом нанесения глазури, который питается из расходного бачка через регулирующий орган исполнительного механизма, управляемого регулятором. Остаток глазури после полива плиток стекает в резервуар для состава глазури, из которого насосом вновь перекачивается в расходный бачок. Нагрев плитки и частичная сушка нанесенной на нее глазури происходит в щелевой термокамере, расположенной после узла полива. Устройство содержит также датчики вязкости и плотности глазури с сигнализаторами соответственно «отклонение вязкости от нормы» и «отклонение плотности от нормы» [A.C. SU, №1636219, бюл. 11,23.03.91].

Использование известного устройства расширяет ряд устройств для глазуровки и позволяет повысить качество, а к его недостаткам следует отнести узкую функциональную направленность.

В техническом уровне не обнаружен прототип заявляемому изобретению, что обусловлено его функциональной возможностью быть использованным как в автономном режиме, так и в составе линий по производству керамических изделий.

Задачей изобретения является расширение арсенала линий - установок для глазуровки керамических изделий.

Техническими результатами, которые могут быть получены при реализации заявляемой линии-установки для получения глазурованных изделий, являются:

- реализация линией-установкой своего назначения с позитивным результатом;

- компактность;

- надежность;

- технологичность;

- многофункциональность;

- энергоресурсосбережение;

- экологичность.

Решение указанной задачи и достижение вышеперечисленных результатов стало возможным благодаря тому, что линия - установка для изготовления глазурованных керамических изделий характеризуется наличием совмещенного поста, включающего пост подачи керамических изделий и пост приемки глазурованных керамических изделий, связанного с постом нанесения состава глазури конвейером для перемещения на этот пост керамических изделий, и двумя параллельно расположенными относительно конвейера технологическими трубами, по поду которых обеспечивается перемещение керамических изделий, покрытых слоем состава глазури, в соответствующую каждой из этих технологических труб электрическую печь для нагрева до расплавления состава глазури, и перемещение остывающих глазурованных керамических изделий на совмещенный пост для упаковки, при этом пост нанесения состава глазури на керамические изделия расположен по уровню выше совмещенного поста на угол до 30 градусов, обеспечивающий в технологических трубах тягу воздуха для энергосбережения путем оптимального теплообмена, регулируемую шиберами и коррелирующуюся с габаритами и формой керамических изделий.

В частных примерах выполнения конвейер и технологические трубы дополнительно помещены или в защитный кожух, или под навес, пост нанесения состава глазури снабжен или ванной для состава глазури, или устройством для нанесения на лицевую сторону керамического изделия водной эмульсии состава глазури, а также пост нанесения состава глазури может быть снабжен автоматическим узлом глазуровки и контроля.

Кроме вышесказанного, в частных примерах выполнения технологическая труба переходит в трубу для отвода газовоздушной смеси, совмещенный пост снабжен или ручным, или автоматическим узлом упаковки в термопленку, или короба из крафт-картона, на входах в технологические трубы со стороны поста нанесения состава глазури установлены толкатели. Совмещенный пост, конвейер, электропечи и пост нанесения состава глазури снабжены приборами контроля, сигнализации и управления, приборами КИП и автоматики, аудиовидео и компьютером. Совмещенный пост, электропечи и пост нанесения состава глазури при размещении линии - установки не в цеху могут быть помещены по отдельности в соответствующих им помещениях. Под электропечи и части технологической трубы выполнен из жаростойких сплавов или теплостойкого и износостойкого глиноземного огнеупора, а свод - из огнеупорного легковесного шамота. Линия-установка снабжена поддонами для обеспечения возможности транспортировки по поду технологической трубы мелкогабаритных изделий.

Изобретательским шагом является снабжение линии-установки двумя технологическими трубами с двумя автономными электрическими печами, что фактически как бы объединяет две установки для глазуровки в одну, с одним общим конвейером для подачи керамических изделий на пост нанесения состава глазури, а также размещение конвейера между двумя технологическими трубами, что позволяет всем тепловым процессам, включая вовлечение в тепловой процесс поступающих керамических изделий, затем нагревание состава глазури на лицевой поверхности керамического изделия до расплава, обжиг и охлаждение, совместится в линии-установке и протекать последовательно по мере продвижения керамических изделий сначала на конвейере, потом в технологических трубах, что обеспечивает «мягкий» температурный режим, гарантирующий получение изделий высокого качества. Предложенная совокупность признаков одновременно положительно решает вопрос производственных площадей, включая возможность размещения линии-установки под открытым небом, при этом даже предпочтительно использование участков с наклонным рельефом. Наклонное расположение технологических труб возбуждает появление естественной тяги, создается стабильный ламинарный поток воздуха, обеспечивающий оптимальное протекание технологического процесса. Отпадает надобность в дымососе и снижается сопротивление при перемещении керамических изделий, покрытых слоем состава глазури, и глазурованных керамических изделий по поду технологических труб.

Снабжение линии-установки двумя технологическими трубами повышает ее живучесть, надежность, компактность, снижает число занятых рабочих в смене, а ее унификация позволяет расширить функциональные возможности как за счет возможности глазуровки различных изделий, так и возможности работы с использованием ручного труда или автоматически, а также автономно или в составе линии по производству керамических изделий. Введение дополнительных признаков дополнительно повышают надежность, технологичность, экологичность и качество.

Заявляемое изобретение иллюстрируют следующие фигуры.

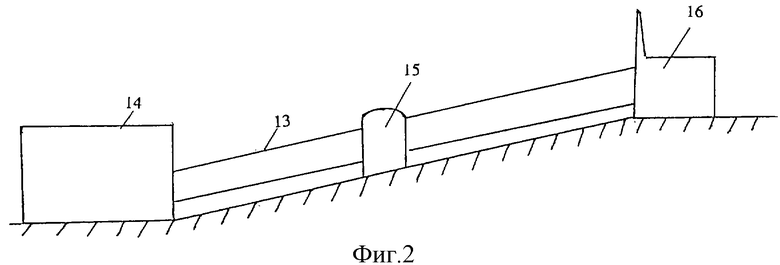

На фиг.1 изображена линия - установка, включающая совмещенный пост подачи керамических изделий, пост приемки глазурованный керамических изделий и узел их упаковки, конвейер для перемещения керамических изделий, поды внутри технологических труб, керамические изделия на конвейере, керамические изделия покрытые составом глазури, труба для отвода газовоздушной смеси, пост нанесения состава глазури, электропечи, толкатели;

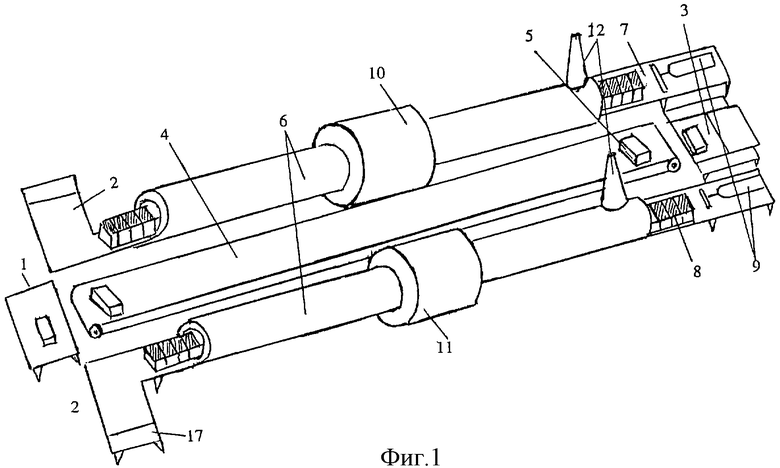

На фиг.2 изображена линия - установка, включающая здание для совмещенного поста подачи керамических изделий и приемки глазурованных изделий, защитный кожух, здание для электропечей, здание для поста нанесения состава глазури и труба для отвода газоотвоздушной смеси, вид сбоку.

Линия-установка для изготовления глазурованных керамических изделий (фиг.1) имеет совмещенный пост (не показан), включающий пост подачи керамических изделий 1 и пост приемки глазурованных керамических изделий 2. Совмещенный пост связан с постом нанесения состава глазури 3 конвейером 4 для перемещения на него керамических изделий 5, а также двумя параллельно расположенными по обе стороны конвейера 4 технологическими трубами 6. По подам 7, например, неподвижным, технологических труб 6 керамические изделия 5, покрытые составом глазури, с помощью толкателей 9, установленных на входе соответствующих технологических труб 6 на посту нанесения состава глазури 3, сначала перемещаются в электрические печи 10 и 11, где в определенном температурном режиме идет процесс глазуровки. После выхода из печей 10 и 11 глазурованные керамические изделия 8, постепенно охлаждаясь, перемещаются на совмещенный пост 2 для упаковки 17. Пост нанесения состава глазури 3 расположен по вертикали выше совмещенного поста на угол до 30 градусов. Такое пространственное расположение постов возбуждает появление естественной тяги, создается стабильный ламинарный поток воздуха, обеспечивающий энергосбережение, оптимальное протекание технологического процесса. Отпадает надобность в дымососе и снижается сопротивление при перемещении керамических изделий, покрытых составом глазури 5, а также глазурованных керамических изделий 8 по поду 7 технологической трубы 6. Выделившаяся в процессе глазуровки нагретая газовоздушная смесь отводится через трубу 12, для отвода газовоздушной смеси, на посту нанесения состава глазури 3.

При размещении линии-установки на открытой территории конвейер 4 и технологические трубы 6 дополнительно помещены или в защитный кожух 13, или под навес (не показан), а также совмещенный пост, электропечи 10 и 11 и пост нанесения состава глазури 3 размещены по отдельности в соответствующие им помещения, а именно помещение 14 для совмещенного поста, помещение 15 для электропечей 10, 11 и помещение 16 для поста нанесения состава глазури 3.

В частных примерах выполнения пост нанесения состава глазури 3 снабжен или ванной для состава глазури, или устройством для нанесения на лицевую сторону керамического изделия водной эмульсии состава глазури (не показаны), пост нанесения глазури снабжен автоматическим узлом глазуровки и контроля (не показаны), технологическая труба 6 переходит в трубу для отвода газовоздушной смеси 12.

В частных примерах выполнения совмещенный пост снабжен узлом упаковки 17 глазурованных керамических изделий 8, или ручным, например по отдельности в бумагу, или автоматическим узлом упаковки в бумагу, термопленку, или короба из крафт-картона, а совмещенный пост, конвейер 4, электропечи 10 и 11 и пост нанесения состава глазури 3 снабжены приборами контроля, сигнализации и управления, приборами КИП и автоматики, аудио-видео терминалы для связи и контроля технологического процесса, компьютером (не показаны). Поды электропечей 10 и 11 и часть технологических труб 6 могут быть выполнены из жаропрочных сплавов или теплостойкого и износостойкого глиноземного огнеупора, а свод - из огнеупорного легковесного шамота.

Линия-установка может быть снабжена поддонами (не показаны) для обеспечения возможности транспортировки по поду 7 технологической трубы 6 мелкогабаритных изделий, что позволит, например, глазуровать черепицу, техническую керамику.

Заявляемая линия-установка для изготовления глазурованных керамических изделий работает следующим образом.

Керамические изделия 5, например керамический блок или керамический кирпич первого сорта, или хранят на совмещенном посту, или доставляют на совмещенный пост извне. На пост подачи керамических изделий 1 керамические изделия 5 транспортируют в поддонах, поштучно укладывают на конвейер 4 и перемещают на пост для нанесения состава глазури 3. На посту для нанесения состава глазури 3 на лицевую поверхность керамических изделий 5 наносят слой состава глазури. Керамические изделия, покрытые составом глазури 5, укладывают на поды 7 технологических труб 6. С помощью толкателей 9 керамические изделия, покрытые составом глазури 5 перемещают по поду 7 технологической трубы 6 для их термообработки в электропечах 10 и 11, сначала в зоны подогрева и сушки, далее обжига и охлаждения, где происходят процессы последовательного подогрева, сушки, нагревания заготовки от температуры цеха (17 градусов) до температуры расплавления состава глазури (720-860 градусов) на поверхности керамического изделия, покрытого расплава глазури 8 и охлаждение (130-80 градусов). Глазурованные керамические изделия 8 на выходе из технологической трубы 6 на посту приемки глазурованных керамических изделий 2 проверяют на качество, сортируют и на узле упаковки 17 упаковывают или по отдельности в бумагу, или в термопленку, или короба из краф-картона.

Практическая применимость заявляемой линии-установки показана на следующих примерах конкретного применения.

Пример 1

Линия-установка для изготовления глазурованных керамических изделий установлена автономно в цехе по производству керамического кирпича и имеет следующие габаритные размеры:

В качестве изделия использован керамический кирпич с габаритными размерами:

который доставляют на пост подачи керамических изделий в поддонах, перегружают на конвейер и транспортируют на пост нанесения состава глазури.

Пост нанесения глазури снабжен ванной для состава глазури. Поступивший керамический кирпич лицевой стороной окунают в раствор глазури, кладут на под одной из технологических труб и толкателем продвигают изделие по поду технологической трубы для их термообработки в электропечах 10 и 11, сначала в зоны подогрева и сушки, далее обжига и охлаждения, где происходят процессы последовательного подогрева, сушки, нагревания керамического изделия, покрытого составом глазури от температуры цеха (17 градусов) до температуры расплавления состава глазури (720-860 градусов) с последующим охлаждением (130-80 градусов). Готовые глазурованные изделия поступают на пост приемки глазурованных керамических изделий, проверяются на качество и по одному вручную заворачиваются.

Пример 2

Линия-установка для изготовления глазурованных керамических изделий установлена на открытой площадке, имеющей наклон 22 градуса. Технологические трубы и конвейер помещены в защитный кожух. Совмещенный пост, пост нанесения состава глазури и печи расположены в защитных помещениях.

Линия-установка имеет следующие габаритные размеры:

В качестве изделия использована черепица с габаритными размерами:

которую доставляют на пост подачи керамических изделий в поддонах, перегружают на конвейер и транспортируют на пост нанесения глазури. Пост нанесения глазури снабжен автоматическим узлом глазуровки и контроля. Керамические изделия укладывают на поддон и по поду технологической трубы толкателем продвигают поддон в технологическую трубу для их термообработки в электропечах 10 и 11, сначала в зоны подогрева и сушки, далее обжига и охлаждения, где происходят процессы последовательного подогрева, сушки, нагревания керамической заготовки от температуры цеха (17 градусов) до температуры расплавления состава глазури (720-860 градусов) и охлаждение (130-80 градусов). Под электропечи и части технологической трубы выполнен из жаростойкого сплава или теплостойкого и износостойкого глиноземного огнеупора, а свод - из огнеупорного легковесного шамота. Готовые глазурованные изделия поступают на пост приемки глазурованных керамических изделий, проверяются на качество и на узле упаковки автоматически упаковываются в термостойкую пленку. Газовоздушную смесь удаляют через трубы для отведения газовоздушной смеси, выведенные на крышу помещения с постом нанесения глазури.

Пример 3

(По примеру 1)

Для повышения производительности и качества изделий и регулирования технологического процесса линия установка дополнительно снабжена приборами контроля и сигнализации наличия электрического напряжения на конвейере, электропечи и толкателях, приборами регулирования температуры и тока в электропечи, тяги воздуха в технологической трубе, а также видеонаблюдения за процессом нанесения состава глазури ее расплава, упаковки глазурованных изделий.

Из примера 1 видно, что благодаря заявляемой совокупности существенных признаков решена поставленная задача - расширение арсенала линий-установок для глазуровки керамических изделий за счет реализация линией своего назначения с позитивным результатом энергосбережения, обеспеченным ее компактностью, надежностью, технологичностью, многофункциональностью, способностью энергоресурсосбережения и экологичностью.

Снабжение линии-установки двумя технологическими трубами повышает ее компактность, решает вопрос производственных площадей, снижает число занятых рабочих в смене, а ее унификация позволяет расширить функциональные возможности как за счет возможности глазуровки различных изделий, так и возможности работы с использованием ручного труда или автоматически, а также автономно или в составе линии по производству керамических изделий. Снабжение линии - установки двумя технологическими трубами с двумя автономными электрическими печами, что как бы объединяет две установки для глазуровки в одну, с одним общим конвейером для подачи керамических изделий на пост нанесения состава глазури, а также размещение конвейера между двумя технологическими трубами повышает ее надежность и обеспечивает проведение технологического процесса в оптимальном «мягком» режиме, гарантирующем получение глазурованных керамических изделий высокого качества. Примеры 2 и 3 показывают, что введение в совокупность признаков дополнительных признаков также улучшает технические результаты, а именно помещение технологических труб под навес или в кожух, а также размещение совмещенного поста подачи керамических изделий и поста приемки глазурованных керамических изделий, электропечей и поста нанесения состава глазури в соответствующие им помещения дополнительно положительно решает вопрос производственных площадей за счет возможность размещения линии-установки под открытым небом, при этом даже предпочтительно использование участков с наклонным рельефом. Наклонное расположение технологических труб возбуждает появление естественной тяги, создается стабильный ламинарный поток воздуха, обеспечивающий оптимальное протекание технологического процесса, т.е. снижается энергопотребление. Отпадает надобность в дымососе, газовоздушная смесь удаляется через трубы для ее удаления, в которые переходят технологические трубы. Дополнительно снижается сопротивление при перемещении керамических изделий, покрытых слоем состава глазури, и глазурованных керамических изделий по поду технологических труб. При неподвижном поде передвижение этих изделий обеспечивают толкатели. Снабжение линии-установки узлом упаковки обеспечивает сохранность глазурованных керамических изделий. Выполнение пода электропечи и части технологической трубы из жаростойкого сплава или теплостойкого износостойкого глиноземного огнеупора, а свода из огнеупорного легковесного шамота повышает долговечность и надежность установки. Снабжение совмещенного поста, конвейера, электропечи и поста нанесения глазури приборами контроля, регулирования, сигнализации и управления, приборами КИП и автоматики, аудио, видео и компьютером повышает надежность, культуру производства, улучшает технологический процесс и повышает производительность и снижает энергопотребление. Функциональные возможности установки обеспечены возможностью глазуровать различные керамические изделия и расширить их номенклатуру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая поточная линиядля пРОизВОдСТВА КЕРАМичЕСКиХглАзуРОВАННыХ ТРубОК | 1979 |

|

SU806426A1 |

| Установка для глазурования | 1979 |

|

SU958098A1 |

| СПОСОБ ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2335483C2 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

| Устройство для глазурования керамических изделий | 1989 |

|

SU1609668A1 |

| Кольцевая печь | 1980 |

|

SU1037036A1 |

| Установка для глазурования керамических изделий | 1985 |

|

SU1311941A1 |

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2017 |

|

RU2674482C2 |

Заявляемое изобретение относится к области глазурованных керамических изделий и может быть, благодаря своей компактности, использовано как автономно, так и в составе линий на предприятиях по производству керамических изделий. Линия-установка для изготовления глазурованных керамических изделий характеризуется наличием совмещенного поста, включающего пост подачи керамических изделий и пост приемки глазурованных керамических изделий, связанного с постом нанесения состава глазури конвейером для перемещения на этот пост керамических изделий, и двумя параллельно расположенными относительно конвейера технологическими трубами. По поду технологических труб обеспечивается перемещение керамических изделий, покрытых составом глазури, в соответствующую каждой из этих технологических труб электрическую печь для нагрева до расплавления состава глазури, и перемещение остывающих глазурованных керамических изделий на совмещенный пост для упаковки. При этом пост нанесения состава глазури расположен по уровню выше совмещенного поста на угол до 30 градусов, обеспечивающий в технологических трубах тягу воздуха для энергосбережения путем оптимального теплообмена, регулируемую шиберами, и коррелирующуюся с габаритами и формой керамических изделий. Технический результат изобретения заключается в компактности, надежности, технологичности, многофункциональности, энергоресурсосбережении и экологичности линии-установки. 10 з.п. ф-лы, 2 ил.

| Линия для изготовления строительных материалов | 1991 |

|

SU1839655A3 |

| Линия для глазурования и декорирования керамической плитки | 1989 |

|

SU1673464A1 |

| МНОГОЯРУСНАЯ СУШИЛКА-ПЕЧЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2068974C1 |

| Автоматизированная линия для изготовления мелкоштучных строительных изделий | 1981 |

|

SU1033338A1 |

| Установка для производства керамических облицовочных плиток | 1976 |

|

SU612802A1 |

Авторы

Даты

2008-01-10—Публикация

2006-04-28—Подача