Изобретение относится к составам керамических масс преимущественно для облицовочных изделий и может найти применение в промышленности строительных материалов и изделий для производства фасадной облицовочной плитки и печных изразцов.

Известна сырьевая смесь для изготовления легковесных огнеупоров, включающая огнеупорную или тугоплавкую глину, огнеупорный наполнитель, вспученный вермикулит по ГОСТ 12865-67 и, для повышения прочности сформированных изделий сульфитно -дрожжевую бражку (СДБ) по ТУ 81-04-546-79 или ОСТ 81-79-74 [1, 2]

На основе известной смеси получают теплоизоляционные легковесные огнеупоры со средней плотностью 351-1050 кг/куб.м. с пределом прочности при сжатии 0,5-2,3 МПа, термической стойкостью не менее 40 теплосмен. Такие высокие теплофизические свойства изделий, достигаются благодаря отсутствию в смеси плавня и присутствия тугоплавкого компонента вспученного вермикулита с размером частиц от 0 до 10 мм. Количество последнего в составе смеси не менее 30 мас.

Наряду с указанными достоинствами имеются и существенные недостатки, лимитирующие применение известной смеси для изготовления облицовочных изделий, например, печных изразцов, а также фасадной неглазурованной керамики, в частности:

1) низкий декоративный вид вследствие рыхлой пористой поверхности и блеклого цвета;

2) низкая прочность (менее 2,5 МПа);

3) низкая морозостойкость (менее 5 циклов).

Известна и вторая керамическая масса, включающая глину тугоплавкую, глину легоплавкую; череп (бой изделий их этой же массы), стеклобой молотый и тугоплавкий песок (кварцевый) при следующем соотношении всех компонентов, мас.[3]

глина легкоплавкая 55-65;

глина тугоплавкая 11-14;

стеклобой 6-10;

кварцевый песок 18-21;

Изделия из состава известной массы имеют прочность при сжатии 15 МПа, водопоглощение 14-16%

Наряду с указанными достоинствами масса имеет недостатки, лимитирующие ее применение для изготовления фасадной плитки, печных изразцов конкретно:

высокое водопоглащение 14-16%

низкая прочность 15 МПа и морозостойкость -15 циклов;

низкий декоративный вид керамического черепка;

низкая термостойкость.

Наиболее близкой к заявляемой является керамическая масса [4] включающая следующие компоненты, мас.

легкоплавкая монтмориллонитсодержащая глина 30-43;

тугоплавкая монтмориллонитсодержащая глина 40-47;

стеклобой 5-8;

череп 5-11;

кварцевый песок 5-8.

Из состава известной массы получают майоликовые облицовочные изделия при максимальной температуре политого обжига 980oC с прочностью при сжатии 16,2-20 МПа и с водопоглащением 4,8-4,7%

Наряду с указанными достоинствами, известный способ массы имеет низкий декоративный вид керамического черепка, что лимитирует ее применение для изготовления неглазурованных фасадных плиток, печных изразцов; низкую прочность (16,2-20 МПа); морозостойкость не менее 35 циклов.

Предлагаемое изобретение решает задачу повышения морозостойкости и декоративного вида керамического черепка.

Для достижения поставленной задачи в известный состав керамической массы для облицовочных изделий, включающей тугоплавкую и легкоплавкую глины, молотые череп и стеклобой, тугоплавкий кварцевый песок дополнительно вводят низкокальцевую буроугольную золу и сульфитно-дрожжевую бражку, а в качестве тугоплавкого песка используют вспученный вермикулитовый песок при следующем соотношении компонентов, мас.

глина тугоплавкая 20-90,0;

глина легкоплавкая (суглинки) 1,2-62,0;

череп (молотый бой изделия) 0,5-2;

стеклобой 2,5-3,6;

низкокальциевая буроугольная зола 0,3-10,5;

вспученный вермикулитовый песок с размером не более 2,5 мм 3,0-4,4;

сульфитно-дрожжевая бражка (сухая) сверх 100% сухой смеси 0,3-0,5.

Характеристика компонентов массы:

1. Глинистое сырье.

1.1. Тугоплавкая глина Новорайского месторождения, Дружковского рудоуправления.

Огнеупорность 1540-1570oC. Пластичность не менее 13. Цвет после обжига белый.

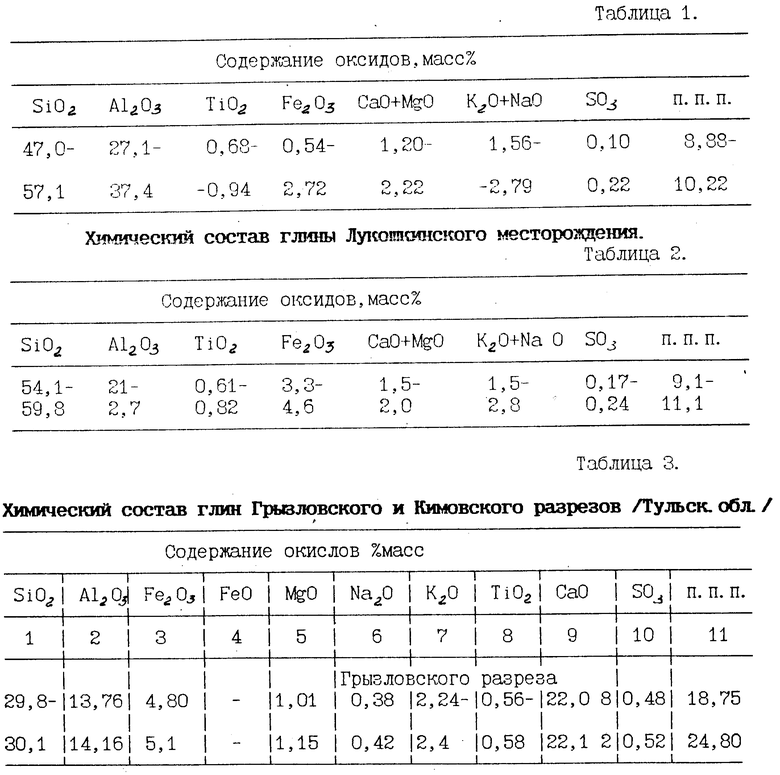

Химический состав этой глины приведен в табл. 1.

Перед употреблением глина сушится, измельчается и просеивается через сито диаметром отверстия не более 1 мм.

1.2. Тугоплавкая глина Лукошкинского месторождения ТУ 21-РСФСР-44341-84.

Огнеупорность 1430-1570oC. Пластичность 17. Цвет после обжига светло-красный.

Химический состав глины Лукошкинского месторождения приведен в табл.2

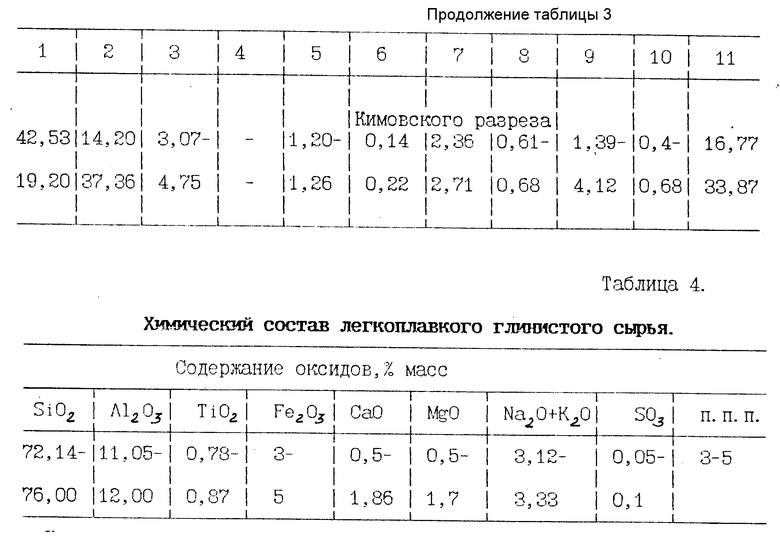

1.3. Тугоплавкая глина Грызловского, Кимовского угольного разрезов (Тульская обл.)(табл. 3).

Огнеупорность глин 1420-1520oC Цвет белый после обжига белый Пластичность глин 18-20.

1.4. Легкоплавкая глина (суглинки) Тульская обл. (табл.4).

Пластичность 9-12. Огнеупорность 1200-1230oC. После обжига имеют красный цвет.

Глины являются гидрослюдистого состава с примесями каолинита и монтмориллонита. Измельченная глина просеивается через сито с диаметром отверстия не более 1 мм.

1.5. Вспученный вермикулитовый песок. ГОСТ 12865-67 "Вермикулит вспученный". Исходным сырьем служит вермикулитовый концентрат Ковдорского месторождения.

Химический состав отвечает химической формуле флогопита (K)2Al2O3 SiO6(Mg)6 O20(OH)4. Вспученный вермикулит после обжига имеет цвет золотистый, размер чешуйчатых частиц от 1 до 10 мм. Насыпная плотность от 80-200 кг/куб. м. Перед применением вспученный вермикулит с насыпной плотностью 150 кг/куб. м просеивается через сито с диаметром отверстий 2,5 мм. Остаток на сите уменьшается и вновь дополнительно просеивается на сите с диаметром отверстий 2,5 мм. Просеянный через указанное сито вермикулитовый песок имеет насыпную плотность 200 кг/куб.м. Таким образом, в заявляемом составе массы использовали вспученный песок с максимальным размером отдельных частиц 2,5 мм и насыпной плотностью 200 кг/куб.м. причем частиц с размером 1-2,5 мм должно быть не более 25%

1.6. Сульфитно-дрожжевая бражка (СДБ) принята в качестве пластификатора с целью увеличения прочности спрессованных полуфабрикатов и повышения трещиностойкости при сушке и прессовании ТУ 81-04-546-79 или ОСТ 81-79-74.

СДБ вводится с водой затворения в виде водного раствора 5% концентрации.

1.7. Бой стекла. Принят прозрачный бой стеклотары. Допускается бой с голубыми и зелеными оттенками. Удельная поверхность молотого стеклобоя не менее 2000 кв.см./г.

1.8. Череп. В качестве черепа применяли молотый брак керамического черепка из заявляемого состава массы. Молотый брак просеивали через сито с диаметром ячеек 0,5 мм.

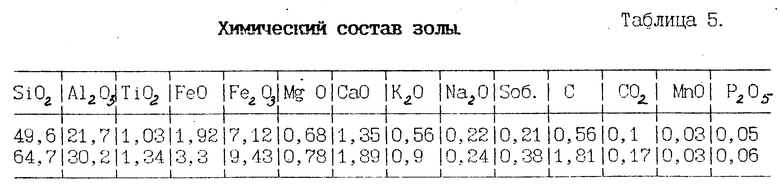

1.9. Зола буроугольная Подмосковного бассейна.

Насыпная плотность золы 900-950 кг/куб.м. Зола должна отвечать требованиям ГОСТ 4810-78 "Требования к золе унос Подмосковного угольного бассейна"(табл.5).

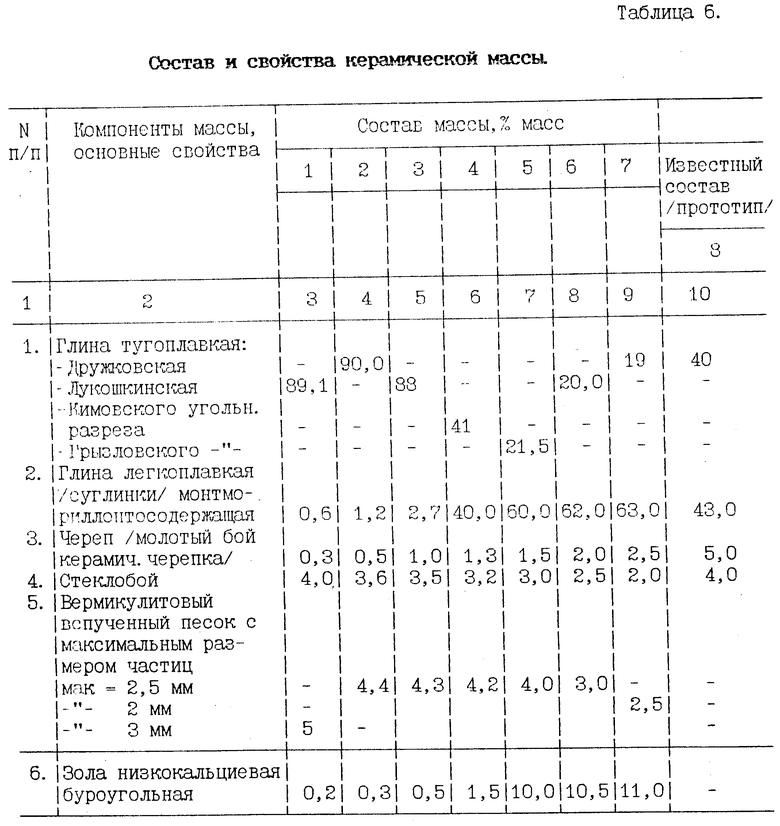

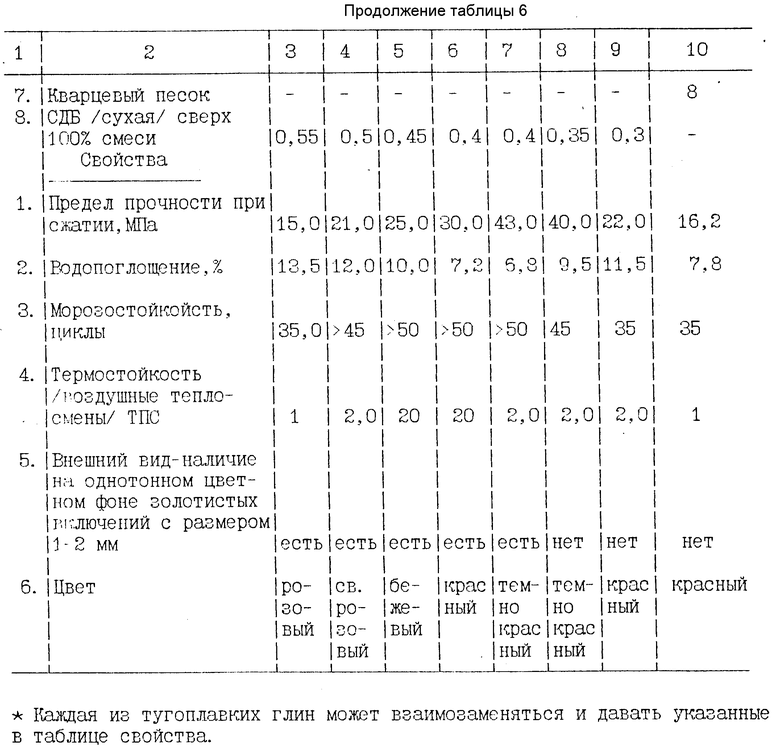

В производственных условиях приготовление предлагаемого состава керамической массы в виде пресс-порошка для фасадной плитки или изразцов готовят любым традиционным отечественным способом. Например, дозируется тонкоизмельченное сухое глинистое сырье, просеянное через сито с диаметром ячейки не более 1 мм, а также все указанные компоненты в соотношении по сухой массе, указанной в табл. 6. Смесь сухих компонентов увлажняется 5% раствором СДБ до влажности 6-10% перемешивается до однородного состояния. Смесь формируется методом полусухого прессования под давлением.

Изделия высушиваются до достаточной влажности 0,5-2% а затем обжигаются при максимальной температуре 980-1050oC. Повышенно декоративного вида плитку, а также печные изразцы можно применять в неглазурованном виде или с применением прозрачной глазури.

Пример N 1. Взвесили предварительно высушенную измельченную и просеянную через сито с размером отверстий 1 мм Дружковскую глину Новоральского месторождения в количестве 9,03 кг (90,3 мас.) от массы сухой смеси. К этой глине добавили 120 г лекгоплавкой глины (1,2%), 50 г (0,5%) молотого брака плитки, просеянного через сито с размером диаметра ячеек 0,5 мм, 360 г (3,6 мас. ) молотого стекла с удельной поверхностью 2000 кв.см./г и 440 г (4,6 мас. ) вспученного вермикулитового песка, просеянного через сито с размером диаметра ячейки 2,5 мм и с насыпной плотностью 200 кг/куб.м и золу 30 г (0,3%).

Все компоненты смешали в лабораторном шнековом смесителе и одновременно при смешивании в течение 2 мин подавали 5% раствор СДБ в количестве 1 кг, в котором предварительно было растворено 50 г сухой СДБ (0,5% сверх 100% сухой смеси). Полусухую массу формовали методом прессования на гидравлическом прессе под удельным давлением 18 МПа.

Сформированные образцы в виде плиток с размером 192х142х9 мм и цилиндров с диаметром и высотой 50 мм (последние предназначались для определения предела прочности при сжатии), высушили до остаточной влажности 2% а затем обжигали в течение 3 ч при максимальной температуре 1050oC с выдержкой при максимальной температуре 20 мин. После охлаждения образцы плиток испытывали на прочность, морозостойкость, водопоглощение, термостойкость и внешний вид (визуально). Результаты испытаний приведены в табл. 6 (см. смесь 2).

Аналогичным способом приготавливали все остальные смеси, но с применением других тугоплавких глин, предлагаемой керамической массы и все, соответственно, на ее основе образцы облицовочной плитки, в том числе и запредельные составы масс 1 и 7, а также известный состав массы 8 (прототип). Результаты свойств приведены в табл. 6. Образцы из массы с превалирующим количеством легкоплавкой глины обжигали при температуре 980oC, а соответственно с превалирующим количеством тугоплавкой глины при температуре 1050oC.

Анализ данных табл. 6 результатов испытаний свойств образцов облицовочной керамики, изготовленных из состава предлагаемой массы показывает следующее.

1. Все смеси 2 6 отвечают требованиям ГОСТ 13996-84 "Плитки керамические фасадные и ковры из них".

2. Благодаря повышенной термостойкости предлагаемую массу можно применять и для печных изразцов.

3. При увеличении дозы вермикулитового песка (более 4,4) и увеличении максимального размера отдельных частиц более 2,5 мм резко падает прочность и повышается водопоглощение (более 12% ), что не отвечает требованиям ГОСТ 13996-84, поэтому состав N 1 является запредельным.

4. При уменьшении дозы вермикулитового песка (менее 3%) и максимального размера частиц (менее 2,5 мм) наблюдается также уменьшение прочности и не достигается повышенного декоративного вида керамического черепка. Отрицательно на это сказывается и уменьшение тугоплавкой глины (менее 25%).

При увеличении размеров отдельных частиц вермикулитового песка более 2,5 мм не происходит достаточной глубины по их переферии топохимического спекания при взаимодействии с пылевидными частицами стекла и поэтому их сердцевины частично выпадают, что снижает прочность, т.е. наблюдается недостаточно высокая адгезия частиц с керамическим черепком.

Чрезмерно большое количество (выше 4,4%) вермикулитового песка приводит и к увеличению водопоглощения.

При уменьшении дозы вермикулитового песка (менее 3%) не достигается цели повышения декоративного вида и особенно при соответствующем уменьшении максимального размера отдельных частиц менее 2,5 мм. Вермикулитовый песок оплавляется по контурам переферии на столько интенсивно, что размер золотистых частиц становится менее 1 мм и гасится золотистый блеск этих частиц в черепке керамической массы, т.е. на однотонном цветном тоне не наблюдается золотистых включений и такой керамический черепок нельзя применять для указанных целей без покрова глухой глазурью.

Заявляемый состав керамической массы в сравнении с прототипом имеет следующие преимущества:

1. Увеличивается прочность при сжатии в 1,23-2,30 раза.

2. Резко повышается декоративный вид, т.к. на однотонном цветном тоне изделий равномерно расположены золотистые флогопитовые чешуйки вермикулита. Такой керамический черепок изделий можно вообще не покрывать глухой цветной глазурью или можно покрывать более дешевой сырой прозрачной. В последнем случае это придает изделиям долговечность при службе.

Физико-химическая сущность технического решения достижения цели заключается в следующем:

Вспученный вермикулитовый песок, благодаря низкой насыпной плотности (200 кг/куб.м.) занимает в объеме сырьевой массы 20-25% причем общая удельная поверхность этих частиц превышает общую поверхность всех остальных частиц массы и поэтому условия их взаимодействия с частицами стекла более эффективны.

Мелкие частицы вермикулитового песка с размером 0-0,6 мм почти полностью расплавляются, увеличивая количество стеклофазы и соответственно расширяется интервал спекания, т.к. мелкодисперсный вермикулитовый песок дополняет действие стеклофазы, и выполняет роль дополнительного плавня, что способствует увеличению прочности. Более крупные частицы оплавляются и полностью сцепляются с керамическим черепком, причем размер их уменьшается на 40-50% Частицы этого песка с размером 2,5 мм уменьшаются в диаметре до 1-1,5 мм и не теряют при этом своего золотистого блеска и, поэтому на однотонном керамическом цветном черепке в зависимости от цвета обоженных глин (розовом, бежевом, белом, красном), эти частицы равномерно расширяются в виде светящихся золотистых точек, что обеспечивает повышенный декоративный вид облицовочным изделиям. Такие изделия не требуют покрытия цветной глухой глазурью. Для долговечности их можно покрывать прозрачной глазурью, в том числе и нефриттованной прозрачной.

Таким образом, вермикулитовый вспученный песок в заявляемом составе массы вместе со стеклом выполняет две функции: эффективно снижает температуру начала спекания (появления жидкой фазы), т.е. выступает в роли плавня с одной стороны и в роли декоративного наполнителя с другой стороны. В последнем случае при наличии в массе частиц максимальным размером 2,5 мм.

Нерасплавленные частицы вермикулитового песка в составе обожженного керамического черепка выполняют роль более активных адсорбентов воды при насыщении его водой и соответственно роль упругих демпферов при замерзании этой воды в керамическом черепке, т.е. способны сужаться и расширяться под воздействием усилий льда, без потери своей сплошности и прочности. Демпферное поведение вермикулитовых частиц при попеременном замерзании и оттаивании воды в керамическом черепке способствует повышению морозостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| ФОРМОВОЧНАЯ ВЯЖУЩАЯ СМЕСЬ | 1996 |

|

RU2118624C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2020 |

|

RU2753313C1 |

Сущность изобретения: масса включает следующие компоненты, в мас.%: глина тугоплавкая 20-90, глина легкоплавкая 1,2-62, череп (молотый бой изделий) 0,5-2,0, стеклобой - 2,5-3,6, низкокальциевая буроугольная зола 0,3-10,5, вспученный вермикулитовый песок с размером частиц не более 2,5 мм 3,0-4,4, сульфитно-дрожжевая бражка (сухая) сверх 100% сухой смеси 0,3-0,5. 6 табл.

Керамическая масса для облицовочных изделий, включающая тугоплавкую и легкоплавкую глины, молотый череп, стеклобой и тугоплавкий песок, отличающаяся тем, что она дополнительно содержит низкокальциевую буроугольную золу и сульфитно-дрожжевую бражку, а в качестве тугоплавкого песка используют вспученный вермикулитовый песок при следующем соотношении компонентов, мас.

Глина тугоплавкая 20 90

Глина легкоплавкая 1,2 62,0

Череп (молотый бой изделий) 0,5 2,0

Стеклобой 2,5 3,6

Низкокальциевая буроугольная зола 0,3 10,5

Вспученный вермикулитовый песок с размером частиц не более 2,5 мм 3,0 - 4,4

Сульфитно-дрожжевая бражка (сухая) сверх 100% сухой смеси 0,3 0,5

Авторы

Даты

1997-12-20—Публикация

1996-06-04—Подача