Изобретение относится к области производства строительных и дорожных материалов и может быть использовано при производстве таких изделий, как кирпич лицевой, плита облицовочная фасадная, камень бортовой и плитка тротуарная.

Известен способ изготовления керамических изделий /1/, включающий измельчение части кварцевого песка, смешивание его с немолотым кварцевым песком, увлажнение смеси щелочесодержащим связующим, прессование заготовок, сушку и обжиг, отличающийся тем, что перед измельчением к части кварцевого песка добавляют стеклобой и буру, а при увлажнении в качестве щелочесодержащего связующего вводят едкий натр до получения керамической массы состава, мас.%:

Молотый кварцевый песок - 30-60

Стеклобой - 2-5

Бура - 3-5

Едкий натр (в пересчете на N2О) - 5-10

Немолотый кварцевый песок - Остальное

сушку осуществляют при 200-300oС в течение 30-40 мин, а обжиг проводят при 850-900oС в течение 70-80 минут.

Недостатками указанного способа являются

- необходимость использования буры и стеклобоя, что усложняет технологический процесс изготовления и увеличивает их себестоимость;

- необходимость дополнительной обработки готовых изделий (их шлифовки и полировки) для получения поверхности с фактурой естественного камня.

Наиболее близким по техническому уровню и достигаемому результату является способ изготовления строительной керамики на основе природного песка и керамическое изделие из сырьевой смеси, содержащей, мас.%: молотый песок 30-60, вяжущее вещество, в качестве которого используют известково-натриевый полевой шпат, или доусенит, или нефелин в сочетании с боратом или галогенидом натрия при их соотношении 0,5:1,5-1:15-10, наполнитель 3-15, немолотый кварцевый песок остальное /2/.

Способ заключается в том, что часть песка и вяжущее вещество подвергают тонкому помолу, смешивают с немолотым песком, увлажняют в зависимости от соотношения фракций песка до 7-10%, брикетируют на поддонах при давлении 7-15 МПа, сушат при 250-300oС в течение 70 мин, обжигают при 900-1000oС в течение 90 мин.

Данный способ имеет следующие недостатки:

- применение в качестве связующего вещества полевого шпата, доусенита и, тем более, нефелина в сочетании с галогенидами и боратами натрия не позволяет получить достаточную прочность изделий во влажном состоянии (после брикетирования) при температурах ниже 250oС, что может привести к значительному браку изделий при их транспортировке на сушку;

- все указанные в /2/ связующие вещества являются плавнями и расплавляются в интервале температур 900-1200oС, образуя стекловидную фазу в материале. Но основным материалом керамики является кремнезем, который уже при 870oС совершает фазовый переход в тридимит /3/, при этом объемные изменения в материале достигают 15%, что может быть причиной разрушения изделий при обжиге. Поэтому температура обжига кремнеземистой керамики или не должна превышать 870oС или лежать в пределах 1100-1400oС;

- связующие вещества дозируются в кремнеземистую смесь в количестве 10-15 мас. %, что недостаточно для получения заданных физико-механических свойств изделий, поэтому приходится дополнительно вводить аморфные наполнители (стеклобой и др.), что усложняет процесс изготовления изделий и увеличивает их себестоимость.

Задачей предлагаемого изобретения является создание самоглазурующейся кремнеземистой керамики, получаемой при низкотемпературном обжиге и обладающей высокими служебными характеристиками.

Техническим результатом является увеличение прочности, водоморозостойкости и достижение эффекта самоглазурования керамических изделий.

Указанный технический результат достигается тем, что кремнеземистая керамика, включающая немолотый кварцевый песок, мелкодисперсный кремнезем, известковосодержащий и галогенсодержащий компоненты, отличается тем, что для самоглазурования поверхности изделий она дополнительно содержит едкий натр и ПАВ, в качестве известковосодержащего компонента - оксид кальция, в качестве галогенсодержащего компонента - бишофит, при следующем соотношении компонентов, мас. %.

Мелкодисперсный кремнезем - 10-90

Оксид кальция - 2-5

Бишофит - 0,5-1,5

Едкий натр (в пересчете на Na2О) - 1 -7

Поверхностно-активное вещество (сверх 100%) - 0,1-0,5

Немолотый кварцевый песок - Остальное

Смесь мелкодисперсного кремнезема, оксида кальция и бишофита подвергают механо-химической обработке и диспергируют в проходной виброцентробежный мельнице до получения материала с удельной поверхностью 3500-5000 см2/г. К полученной смеси добавляют немолотый кварцевый песок и водный раствор едкого натра (1-7 мас. % в пересчете на Na2О). При этом количество воды берется с расчетом до получения влажности формуемой смеси 7-8% для полусухого прессования и 9-12% для виброформования.

Для придания смеси пластичности в нее добавляют 0,1-0,5% (сверх 100%) поверхностно-активного вещества, например, реагента ОП-7 или ОП-10 и в течение 2 минут аэрируют в скоростной мешалке при 2800-3000 об/мин.

Плоскостные изделия изготавливают виброформованием, объемные - полусухим прессованием.

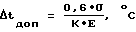

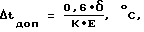

Заформованные изделия сушат по ступенчатому режиму с выдержкой при 90-140-200oС, а обжиг для получения самоглазурованной поверхности изделий производят при 790-840oС, при этом изделия с большей массой обжигаются при более высокой температуре. Режим обжига определяется максимально допустимым перепадом температур между поверхностью и центром изделия. Расчет ведется по формуле

где где σ - предел прочности обожженного изделия при изгибе (для расчетов принимается от 15 до 80 МПа);

К - термический коэффициент линейного расширения кремнеземистой керамики (для расчетов К=12,82•10-6 С -1);

Е - модуль упругости обожженной керамики (для расчетов Еср= 15000 МПа.

Сущность изобретения состоит в том, что добавка водного раствора гидоксида натрия позволяет равномерно распределить натрийсодержащее вещество по керамической массе в процессе перемешивания. При этом происходит растворение активированного кремнезема щелочью с образованием силиката натрия. В результате этого масса приобретает вяжущие свойства, из нее можно формовать изделия полусухим прессованием, виброформованием или иным способом.

Кременезем используют в виде тонкомолотого кварцевого песка, маршалита, диатомита, трепела, опоки, золы-уноса и т.п., с удельной свободной поверхностью зерен от 3500 до 5000 см2/г.

Для снижения трудоемкости и экономии материала в тонкомолотую смесь добавляют природный немолотый кварцевый песок в количестве не более 86,5%.

Сушка изделий в ступенчатом режиме позволяет избежать трещинообразования и снизить влажность материала до 0,5-1,0%.

В процессе обжига при температурах 320-360oС непрореагировавшая с кремнеземом щелочь начинает плавиться, интенсифицируя образование силиката натрия. В интервале температур 790-840oС происходит спекание материала за счет образования легкоплавкой эвтектики состава Na2О•SiО2- Na2О•3СаО•6SiO2-SiO2.

За счет разности температур по сечению изделия соединение Na2О•SiО2 диффундирует к поверхности, образуя на ней слой кремнеземистого стекла в виде глазури.

Высокая прочность материала обеспечивается равномерностью распределения в нем натрийсодержащего компонента за счет смешивания и аэрации смеси с поверхностно-активным веществом ОП-7 или ОП-10.

Кроме того, растворение поверхности зерен кремнезема щелочью в процессе смешивания и аэрации способствует хорошей смачиваемости их расплавом при спекании, что также повышает прочность материала.

При самоглазуровании керамики кремнеземистое стекло, выходя на поверхность изделия в виде глазури, закупоривает поры в материале, что уменьшает его водопоглощение до 1-5% и значительно увеличивает морозостойкость и истираемость.

При содержании в массе едкого натра менее 1 мас.% жидкая фаза при обжиге практически не образуется, что значительно снижает прочность материала. Самоглазурование поверхности изделий при этом также не происходит, а водопоглощение материала возрастает. Добавка более 7% едкого натра приводит к увеличению сплавленных прослоек между зернами кремнезема и повышению хрупкости материала.

Оксид кальция добавляют в виде молотой гашеной извести. Добавка СаО повышает прочность отформованных изделий во влажном состоянии, увеличивает водо-, морозостойкость материала, так как система CaO•Na2O•SiO2 в славленном состоянии более водостойка, чем система Na2O•SiO2.

Галогенсодержащий компонент - бишофит, начиная с температуры 750oС, окисляется до оксида магния, а активный MgO, как сильный плавень, увеличивает прочность, твердость и блеск образующегося на поверхности изделия слоя глазури.

Степень глазурования определяется по блеску покрытия обожженного изделия с помощью фотоэлектрического блескомера ФБ-2.

Предложенная самоглазурующаяся кремнеземистая керамика может быть использована для производства высококачественных изделий при невысокой температуре обжига (не более 840oС), проста в изготовлении, не содержит дефицитных компонентов.

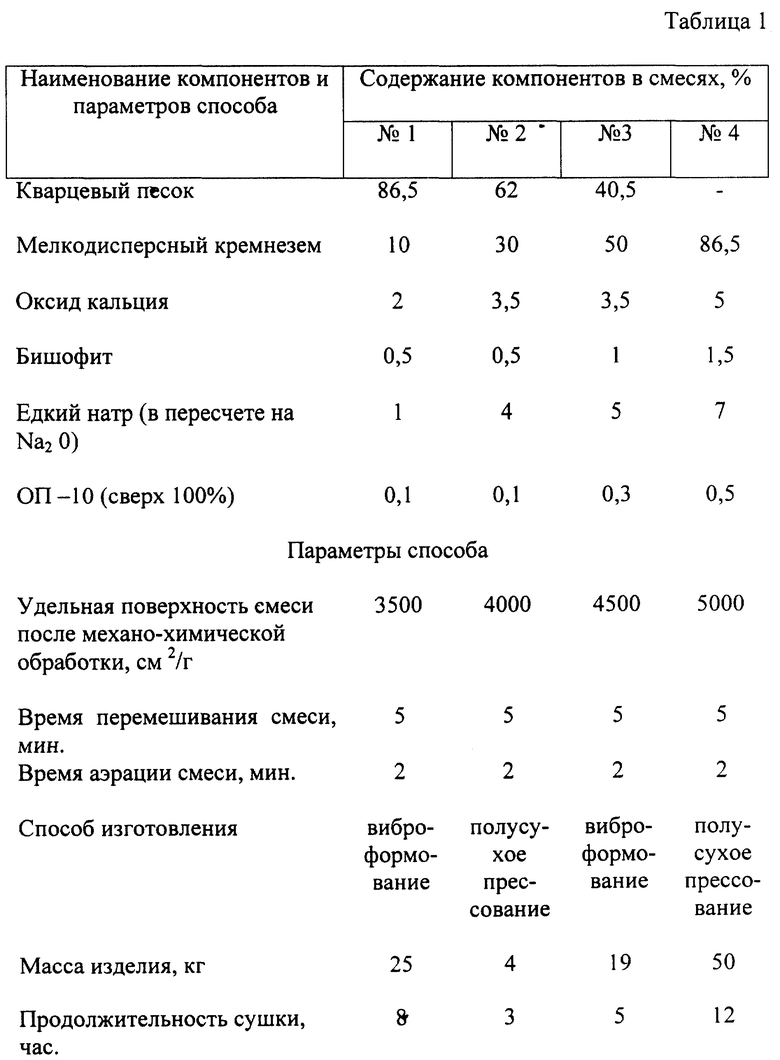

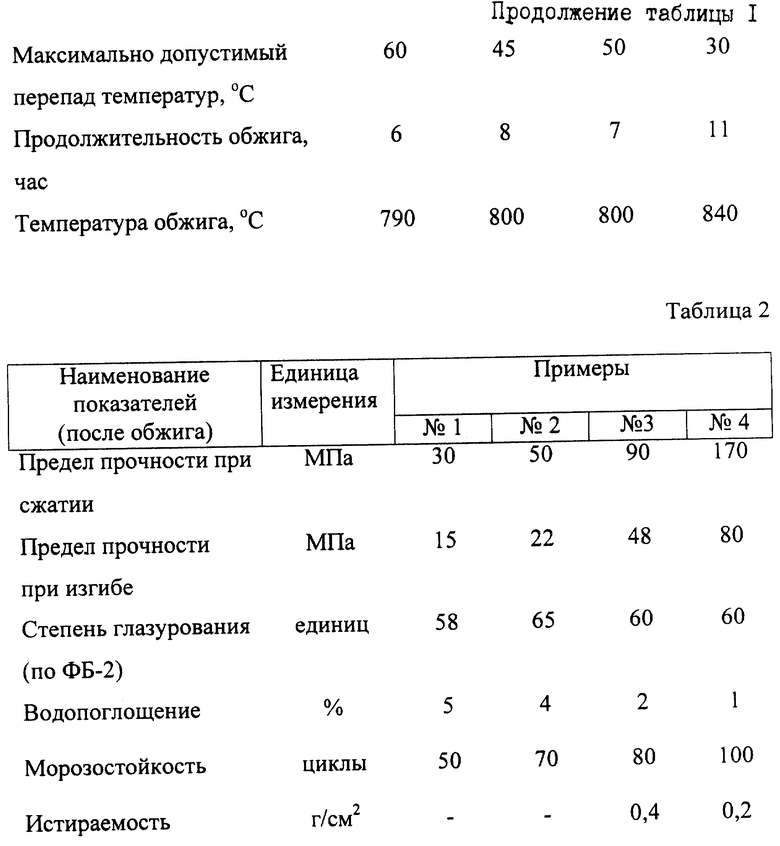

Свойства предлагаемых изделий и параметры способа их изготовления характеризуются следующими примерами.

Приготавливались смеси (табл.1), из которых прессовались и виброформовались изделия: смесь 1 - плита облицовочная фасадная; 2 - лицевой кирпич; 3 тротуарная плитка; 4 - камень бортовой.

В табл. 2 приведены физико-механические свойства указанных изделий.

Предлагаемый состав смеси и способ изготовления самоглазурующейся кремнеземистой керамики впервые реализован авторами, обладает научной новизной и является, по мнению авторов, основанием для выдачи патента на изобретение.

Для заявленного материала и способа его получения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность осуществления с помощью вышеописанных технологических приемов и режимов изготовления изделий.

Предлагаемая в данном изобретении самоглазурующаяся кремнеземистая керамика и способ ее изготовления при их осуществлении обеспечивают реализацию заявляемого технологического результата. Следовательно, заявляемое изобретение соответствует требованию "промышленная применимость".

Источники информации

1. Айвазов М.И. и др. Патент РФ, С 04 В 35/14, 2124488,1999 г.

2. Айвазов М.И. и др. Патент РФ, С 04 В 35/14, 2135431,1999 г.

3. Августиник А.И. Керамика, 1975, стр. 113, стр. 114, рис.33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2006 |

|

RU2394792C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2085541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ НА ОСНОВЕ ПРИРОДНОГО ПЕСКА И КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1998 |

|

RU2135431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2446200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2145948C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2263085C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

Изобретение относится к области производства строительных и дорожных материалов и может быть использовано при производстве самоглазурующихся керамических изделий, в частности бортового камня, лицевого кирпича, тротуарной плитки и плиты облицовочной фасадной. Осуществляют совместный помол при следующем соотношении компонентов, мас.%: мелкодисперсный кремнезем 10-90; оксид кальция 2-5; бишофит 0,5-1,5 до получения материала с удельной поверхностью 3500-5000 см2/г. К полученной тонкомолотой смеси добавляют кварцевый песок и водный раствор гидроокиси натрия (1-7 в пересчете на Na2О). При этом количество воды берется с расчетом до получения влажности формуемой смеси 7-8% для полусухого прессования и 9-12% для виброформования. Для придания смеси пластичности в нее добавляют 0,1-0,5% поверхностно-активного вещества ОП-7 или ОП-10 и в течение 2 мин аэрируют в скоростной мешалке. Заформованные изделия сушат по ступенчатому режиму с выдержкой при 90-140-200oС, а обжиг ведут при 790-840oС. Режим обжига определяется максимально допустимым перепадом температур между поверхностью и центром изделия. Расчет ведется по специальной формуле, приведенной в описании. Технический результат изобретения - увеличение прочности, водо- и морозостойкости изделий. 2 с. и 1 з.п. ф-лы, 2 табл.

Мелкодисперсный кремнезем - 10 - 90

Оксид кальция - 2 - 5

Бишофит - 0,5 - 1,5

Едкий натр (в пересчете на Na2О) - 1 - 7

Поверхностно-активное вещество (сверх 100%) - 0,1 - 0,5

Немолотый кварцевый песок - Остальное

2. Способ изготовления керамических изделий, включающий приготовление исходной смеси совместным помолом кремнезема, известковосодержащего компонента, и галогенсодержащего компонента, перемешивание смеси с немолотым песком, увлажнение, прессование, сушку и обжиг, отличающийся тем, что в качестве известковосодержащего компонента используют оксид кальция, галогенсодержащего компонента - бишофит, помол смеси производят до удельной поверхности 3500-5000 см2/г, смесь увлажняют раствором едкого натра до влажности 7-12% и аэрируют в скоростной мешалке поверхностно-активным веществом, например, реагентом ОП-7 или ОП-10.

где δ - предел прочности изделия при изгибе, МПа;

К - термический коэффициент линейного расширения материала изделия, oС-1;

Е - модуль упругости материала обоженного изделия, МПа.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ НА ОСНОВЕ ПРИРОДНОГО ПЕСКА И КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1998 |

|

RU2135431C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| US 2066365 А, 05.01.1937 | |||

| Способ получения раствора пероксида водорода с требуемой концентрацией для стимулирования роста семян растений | 2018 |

|

RU2706659C1 |

Авторы

Даты

2002-10-27—Публикация

2000-06-05—Подача