Изобретение относится к производству строительных материалов, а именно к изготовлению щебня, который может быть применен в качестве заполнителя для бетона, балласта железнодорожных путей, при устройстве автомобильных дорог, для образования дренирующих слоев и т.п.

Из уровня техники известны технические решения изготовления щебня и, в основном, щебень получают дроблением и рассевом горных пород, шлаков (а.с. 1706987 - сталеплавильный шлак; а.с. 958382 - шлаковый расплав: а.с. 355117 - металлургический расплавленный шлак).

Указанные способы при реализации в местностях, удаленных от горных массивов и металлургических производств, предполагают завоз сырья, наличие мест его складирования, что экономически нерентабельно.

Наиболее близким к предлагаемому является способ изготовления щебня (патент РФ 2005106), включающий использование песка в качестве плотного твердого наполнителя.

К недостаткам прототипа следует отнести необходимость обязательного предварительного фракционирования наполнителя с целью удаления примесей пылевидных частиц, присутствие которых может способствовать образованию поверхностного слоя на границе расплав - наполнитель, что препятствует смачиванию наполнителя расплавом и уменьшает адгезионные связи наполнителя с расплавом.

Наполнитель в известном способе перед укладкой обязательно высушивают путем разогрева до максимальной температуры, при которой он сохраняет сыпучесть, для исключения выброса паров воды при контакте с высокотемпературным оксидным расплавом.

Кроме того, известное техническое решение требует наличия дополнительного оборудования (печи, в которых получают расплав, оборудование для дозировки и транспортировки расплава), выдерживающего высокие температуры.

Формирование щебня с помощью валков с рифлеными поверхностями при сочетании высоких температур с абразивностью песка ведет к быстрому износу дорогостоящего оборудования из жаропрочной стали.

Технология по прототипу предполагает использование огненно-жидкого шлакового, стеклянного или каменного расплава в качестве основного компонента и, следовательно, требует привозного сырья для регионов, удаленных от горных массивов и металлургических производств, что удорожает производство щебня.

Структура частиц щебня по известному способу представляет собой зерна песка, покрытые расплавом, т.е. сцепление песчинок между собой происходит опосредованно, что ведет к снижению прочностных характеристик получаемого щебня, его морозостойкости и повышению водопоглощения, а следовательно, сужает диапазон условий применения щебня до использования его только в качестве заполнителя для бетона.

Кроме того, структура частиц щебня и их форма в виде четырехугольных пирамидок не сохраняется без дополнительной операции по их выдержке при 1000oС в течение часа (условия по равнозначности объема пор в наполнителе объему расплава недостаточно).

Все эти недостатки, а также многослойность укладки основных компонентов приводят к низкой технологичности процесса, его невысокой производительности.

Задачей настоящего изобретения является разработка способа изготовления щебня, позволяющего использовать в качестве основных компонентов только местный природный кварцевый песок в районах, удаленных от горных массивов и металлургических производств, при одновременном повышении технологичности процесса, его производительности, увеличении срока службы оборудования и обеспечении высоких эксплуатационных свойств щебня, расширении диапазона областей его применения за счет достижения устойчивости структуры готового продукта и исключения влияния примесей на формирование адгезионных связей при изготовлении.

Поставленная задача решается предлагаемым способом изготовления щебня с использованием песка в качестве плотного твердого наполнителя, особенность заключается в том, что часть предварительно молотого песка смешивают с остальной частью песка, при этом вводят добавку и воду, полученную смесь укладывают выровненным слоем и уплотняют, подвергают термической обработке до оплавления ее поверхности и охлаждают на воздухе, образованную застеклованную корку снимают и подвергают дроблении, а в качестве добавки выбирают соль кальция, или соль магния, или цемент, или глину, при следующем соотношении компонентов, мас.%: природный кварцевый песок 60-2, молотый кварцевый песок 30-70, соль кальция, или соль магния, или цемент, или глина 5-20, вода - остальное.

Отличительными признаками предлагаемого способа от прототипа являются наличие фазы механической обработки части песка путем помола, смешение его с остальной частью песка, введение воды и в качестве добавки соли кальция, или соли магния, или цемента, или глины; сокращение стадийности процесса изготовления щебня; укладка песка в смеси с другими компонентами одним слоем (в прототипе - два слоя, состоящие только из наполнителя с прослойкой расплава между ними), оплавление его поверхности с образованием застеклованной корки; охлаждение образованной корки на воздухе (в прототипе прокатываемая валками лента охлаждается водой по определенному режиму); снятие корки, ее дробление для получения частиц щебня (в прототипе частицы щебня формируют за счет валковой технологии), что позволяет считать предложенный способ соответствующим критерию "новизна".

Предложенное сочетание приемов способа, используемых веществ, соотношение молотого (выступающего в качестве связующего) и немолотого песка, играющих основную роль в структурообразовании, введение добавки, выбранной из группы: соль кальция, или соль магния, или цемент, или глина, при сравнительно низком температурном воздействии, позволяют создать однородную оплавленную структуру щебня и, следовательно, более водостойкие и прочные изделия.

Кроме того, применение в качестве добавки именно соли кальция, или соли магния, или цемента, или глины (два последних вещества имеют в своем составе соли магния и кальция) за счет взаимодействия указанных солей с диоксидом кремния с образованием нерастворимых в воде силикатов приводит к созданию водоустойчивой системы, которая обеспечивает низкое водопоглощение готового продукта, расширяя границы его морозостойкости, а, значит, использования.

Вода вводится в смесь компонентов для исключения пиления песка и способствует технологичности способа.

Сравнение заявляемого способа с прототипом и другими способами изготовления щебня, выявленными в уровне техники, показало, что неизвестно техническое решение поставленной задачи, в котором бы имело место предложенное сочетание признаков.

Только предлагаемая совокупность отличительных от прототипа признаков с остальными существенными признаками заявляемого способа позволяет обеспечить эксплуатационные характеристики получаемого щебня (прочность, морозостойкость) на уровне, достаточном для использования его не только в качестве заполнителя для бетона, но и в дородном строительстве, одновременно повысить такой показатель способа, как технологичность процесса, производительность, снизить влияние примесей в песке на свойства целевого продукта, достичь эксплуатационной устойчивости его структуры. Это дает основание считать данное техническое решение обладающим изобретательским уровнем.

Последовательность операций получения щебня слагается из следующих этапов. Измельченный в шаровой мельнице песок со средним размером частиц 10-60 мкм смешивают с природным кварцевым песком со средним размером частиц 0,1-0,6 мм с добавлением хлорида магния и воды до получения увлажненной рассыпчатой массы. Последнюю укладывают ровным слоем, слегка утрамбовывают, сушат при температуре 110-150oС и затем подвергают нагреву газовой горелкой сверху до оплавления ее поверхности (при температуре 1200-1300oС). Охлаждают путем естественного теплообмена до комнатной температуры. Твердую остеклованную корку отделяют от нижних слоев несвязанного песка, дробят с помощью щековой дробилки, рассеивают на необходимые фракции щебня и отправляют для дальнейшего использования по назначению.

По форме зерен все полученные образцы щебня относятся к группе - улучшенная. Вяжущую активность щебень не проявляет и относится по этому показателю к категории неактивный. Водопоглощение меняется в диапазоне от 0,5 до 7%. Полученный щебень по таким показателям, как прочность при сжатии (не менее 30 МПа) и морозостойкость (не менее 100 циклов), соответствует ГОСТ 3344-83 "Щебень и песок шлаковые для дорожного строительства".

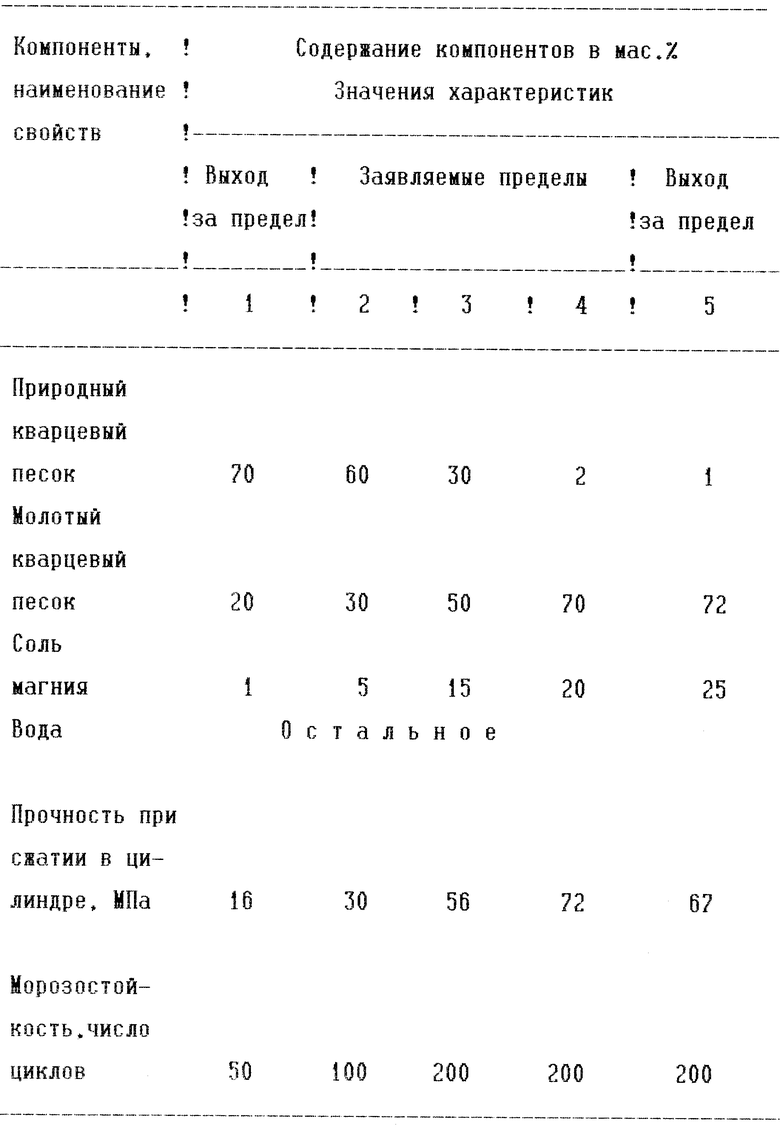

Для экспериментальной проверки были приготовлены 5 составов для реализации способа производства щебня, три из которых показали оптимальные результаты (см. таблицу).

Состав 1 не удовлетворяет требованиям по прочности и морозостойкости за счет высокой пористости структуры, которая обусловлена большим количеством песка крупной фракции, и такой состав имеет более высокую температуру плавления, превышающую температуру горения природного газа, используемого в качестве источника температуры в данном способе.

Состав 5 удовлетворяет требованиям по прочности и морозостойкости, но при этом возрастает расход вводимой добавки (соль кальция, или соль магния, или цемент, или глина), которая имеет самую высокую стоимость среди сырьевых компонентов, что приводит к нерентабельности способа производства щебня.

Следует отметить, что эффективность добавок определяется температурой плавления конечных конденсированных продуктов разложения этих добавок и возможностью протекания реакций их взаимодействия с оксидом кремния, являющимся основным составляющим компонентом природного кварцевого песка.

В таблице приведен состав, где в качестве добавки приведена соль магния, как имеющая наибольшую температуру плавления оксидов (около 2800oС), поэтому применение солей кальция (температура плавления оксидов около 2600oС), цемента (температура плавления около 1800oС), глины (температура плавления около 1100oС) тем более приемлемо по получаемым экспериментальным характеристикам щебня.

Заявляемый способ практически реализуем, не вызывет трудностей при осуществлении, т.к. песок - основное сырье - широко распространен в природе. Задача аппаратурного оформления решается достаточно просто, применяются известные в технике устройства. Таким образом, предлагаемое техническое решение обладает промышленной применимостью, увеличивает арсенал технологий получения щебня и удовлетворяет давно существующую потребность в таком дорожном и строительном материале, как щебень, с широким диапазоном применения для северных регионов, удаленных от металлургических производств и горных массивов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорожно-строительный композиционный материал на основе бурового шлама | 2016 |

|

RU2629634C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2002 |

|

RU2228317C1 |

| БЕТОННАЯ СМЕСЬ | 2007 |

|

RU2357940C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2233254C2 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2593402C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| Высокопрочная бетонная смесь с низким расходом цемента | 2021 |

|

RU2770702C1 |

| СОСТАВ ДЛЯ СТАБИЛИЗАЦИИ ГРУНТА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ | 2005 |

|

RU2281356C1 |

Изобретение относится к производству строительных материалов, а именно к изготовлению щебня, который может быть применен в качестве заполнителя для бетона, балласта железнодорожных путей, при устройстве автомобильных дорог, для образования дренирующих слоев и т.п. Щебень получают следующим образом. Часть предварительно молотого песка смешивают с остальной частью песка, при этом вводят добавку и воду, полученную смесь укладывают выровненным слоем и уплотняют, подвергают термической обработке до оплавления его поверхности и затем охлаждают на воздухе. Образованную застеклованную корку снимают и подвергают дроблению, а в качестве добавки выбирают соль кальция, или соль магния, или цемент, или глину при следующем соотношении компонентов, мас.%: природный кварцевый песок 60-2, молотый кварцевый песок 30-70, соль кальция, или соль магния, или цемент, или глина 5-20, вода остальное. Технический результат изобретения - использование в качестве основных компонентов местного природного кварцевого песка при одновременном повышении технологичности процесса, его производительности, увеличении срока службы оборудования и обеспечении высоких эксплуатационных свойств щебня. 1 табл.

Способ изготовления щебня с использованием песка в качестве плотного твердого наполнителя, отличающийся тем, что часть предварительно молотого песка смешивают с остальной частью песка, при этом вводят добавку и воду, полученную смесь укладывают выровненным слоем и уплотняют, подвергают термической обработке до оплавления его поверхности и затем охлаждают на воздухе, образованную застеклованную корку снимают и подвергают дроблению, а в качестве добавки выбирают соль кальция, или соль магния, или цемент, или глину при следующем соотношении компонентов, мас. %:

Природный кварцевый песок - 60-2

Молотый кварцевый песок - 30-70

Соль кальция, или соль магния, или цемент, или глина - 5-20

Вода - Остальное

| 1992 |

|

RU2005106C1 | |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2041182C1 |

| Линия электропередачи | 1977 |

|

SU629589A1 |

Авторы

Даты

2003-01-27—Публикация

2001-01-24—Подача