Изобретение относится к строительным материалам, в частности к составам керамических масс и способам изготовления керамических изделий, а именно отделочного материала и строительного кирпича.

Известна керамическая масса для получения декоративного облицовочного материала и строительного кирпича, содержащая кварцевый песок, стеклобой, оксид алюминия, оксид меди, галогенид натрия [1]

Изготавливают керамическое изделие из этой керамической массы размолом и перемешиванием исходных материалов, увлажнением водным раствором жидкого стекла, подачей в пресс-форму с последующим прессованием с усилием не менее 200 кг/см2 и термообработки при 840 940oC.

Для получения керамических изделий по этому способу требуется размол всех исходных материалов, в том числе и всего кварцевого песка, и кроме того, требуется значительное усилие /не менее 200 кг/см2/ при прессовании, что приводит к большим энергозатратам.

Известны керамическое стеновое изделие и способ его изготовления, в котором сырьевая смесь содержит, в мас. кварцевый песок 70 85, оксид кальция 5 10, едкий натр /в пересчете на Na2O/ 5 10, жидкое стекло с удельным весом 1,30-1,35 г/см3 5 10 [2]

Изготовление керамических изделий включает приготовление сырьевой смеси путем измельчения кварцевого песка до удельной поверхности 2000 7000 см2/г, смешение его с кальцийсодержащим компонентом и увлажнение раствором едкого натра и жидкого стекла с удельным весом 1,3 1,35 г/см3, прессование заготовок, сушку и обжиг с изотермической выдержкой при 850 1000oC в течение 2 4 ч.

Для приготовления сырьевой смеси, содержащей четыре компонента, необходим помол всего кварцевого песка до удельной поверхности 2000 7000 см2/г, что требует больших энергозатрат.

Наиболее близким к описываемому изобретению является смесь для получения керамического изделия и способ его изготовления, предусматривающие измельчение части кварцевого песка до прохождения через сито 4900 отв/см2, смешивание его с немолотым песком в соотношении 1:1, а затем с жидким стеклом, имеющим силикатный модуль 2,5 и удельный вес 1,4 1,5, перемешивание, формование заготовок, сушку, обжиг при температуре 600 1000oC с охлаждение [3]

Заявляемое изобретение направлено на снижение энергозатрат при приготовлении сырьевой смеси для изготовления керамических изделий, что в итоге позволит снизить стоимость изготовления керамических изделий.

Заявляемая смесь для получения керамического изделия имеет следующие существенные признаки: смесь включает молотый кварцевый песок, жидкое стекло и немолотый кварцевый песок с модулем крупности, равным 1,1 2,5 при следующем соотношении компонентов, мас.

немолотый кварцевый песок с модулем крупности 1,1 2,5 70 85

молотый кварцевый песок удельной поверхностью 3000 6000 см2/г - 10 29

жидкое стекло /на сухое вещество/ 1 5

Предлагаемый способ изготовления керамического изделия имеет следующие существенные признаки: приготовление смеси путем смешивания кварцевого песка с жидким стеклом, прессование заготовок, сушку и обжиг, причем при приготовлении смеси, кроме молотого кварцевого песка с удельной поверхностью 3000 6000 см2/г используют и немолотый кварцевый песок с модулем крупности 1,1 - 2,5 при следующем соотношении компонентов, в мас.

Немолотый кварцевый песок 70 85

Молотый кварцевый песок с удельной поверхностью 3000 6000 см2/г - 10 29

Жидкое стекло /на сухое вещество/ 1 5,

при этом перед смешением кварцевого песка с жидким стеклом, немолотый и молотый кварцевый песок перемешивают до гомогенного состояния, а после обжига охлаждают до 75 80oC со скоростью охлаждения 0,5 2,2oC в минуту.

Снижение энергозатрат при приготовлении заявляемой сырьевой смеси для изготовления керамического изделия предлагаемым способом обеспечивается использованием 70 80 мас. немолотого кварцевого песка с модулем крупности 1,1 2,5, что позволяет снизить стоимость изготовления керамических изделий без ухудшения их морозостойкости.

Для получения цветных керамических изделий в сырьевую смесь дополнительно вводят пигмент в количестве 0,1 2% на сухое вещество сверх 100% сырьевой смеси. В качестве пигментов можно использовать оксиды металлов или водорастворимые соли металлов в виде порошков или растворов солей металлов.

Заявляемое изобретение осуществляют следующим образом.

Немолотый кварцевый песок с модулем крупности, равным 1,1 2,5, взятый из карьера, и молотый кварцевый песок, предварительно измельченный в вибромельнице до удельной поверхности 3000 6000 см2/г, перемешивают в мешалке принудительного действия до гомогенного состояния. Затем полученную гомогенную смесь кварцевого песка смешивают с водным раствором жидкого стекла до получения 6 12% влажности смеси.

Приготовленную таким образом сырьевую смесь через дозатор подают в пресс-форму, после чего прессуют под давлением 12 15 МПа керамическую заготовку, которую сушат при 200 300oC в течение 2 4 ч, обжигают при 850 950oC с изотермической выдержкой в течение 2 4 ч, получая керамическое изделие /например, кирпич/. После обжига изделие охлаждают до 75 80oC со скоростью охлаждения 0,5 262oC в мин.

При получении цветных изделий в сырьевую смесь дополнительно вводят пигмент в количестве 0,1 2% на сухое вещество сверх 100% сырьевой смеси.

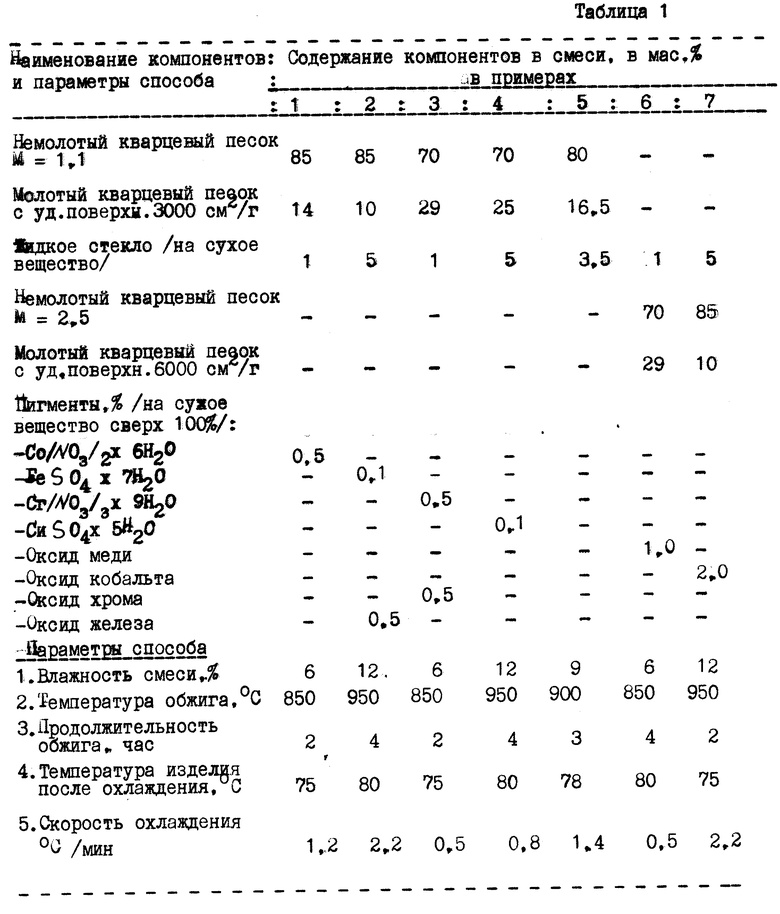

Конкретные примеры приведены в таблицах 1 и 2. В таблице 1 приведены составы сырьевых смесей для изготовления керамических изделий, а в таблице 2

физико-механические свойства этих керамических изделий.

При разработке данного изобретения учитывается и тот факт, что при строительстве различных объектов, эксплуатируемых в различных условиях, используются керамические изделия /кирпичи/ с различными и не всегда высокими прочностными свойствами. Поэтому в таблицах 1 и 2 приведены примеры, в которых прочностные характеристики керамических изделий ниже, чем у прототипа. Но при условиях эксплуатации, в которых не требуются высокие прочностные характеристики, использование керамических изделий с такими прочностными свойствами является целесообразным; т.к. их изготовление значительно дешевле, чем у прототипа.

При уменьшении содержания немолотого кварцевого песка менее 70 мас. не обеспечивается трещиностойкость изделий. При сушке и обжиге возникает продольные и поперечные трещины.

При уменьшении содержания молотого кварцевого песка менее 10 мас. ухудшается физико-механические характеристики изделий.

При охлаждении со скоростью менее 0,5oC увеличивается время охлаждения и продолжительность цикла получения готового изделия.

При увеличении скорости охлаждения 2,2oC в мин, не обеспечивается трещиностойкость изделий, возникают поперечные и продольные трещины.

Изобретение относится к строительным материалам. Сущность изобретения: смесь для получения керамического изделия содержит в мас.%: немолотый кварцевый песок с модулем крупности 1,1 - 2,5 - 70 - 85, молотый кварцевый песок с удельной поверхностью 3000-6000 см2/г - 10 - 29, жидкое стекло (на сухое вещество) 1-5. В смесь может быть введен пигмент в количестве 0,1 - 2% на сухое вещество сверх 100%. Способ включает приготовление смеси путем смешения немолотого и молотого кварцевого песка до гомогенного состояния, а затем смешение полученной гомогенной смеси с жидким стеклом, прессование заготовки, сушку и обжиг, после которого изделие охлаждают до 75 - 80oC со скоростью охлаждения 0,5 - 2,2oC в минуту. 2 с. и 2 з.п. ф-лы, 2 табл.

Немолотый кварцевый песок 70 85

Молотый кварцевый песок с удельной поверхностью 3000 6000 см2/г. - 10 29

Жидкое стекло (на сухое вещество) 1 5

2. Смесь по п.1, отличающаяся тем, что она дополнительно содержит пигмент в количестве 0,1 2% на сухое вещество сверх 100%

3. Смесь по пп.1 и 2, отличающаяся тем, что она содержит в качестве пигмента водорастворимые соли металлов.

Немолотый кварцевый песок 70 85

Молотый кварцевый песок с удельной поверхностью 3000 6000 см2/г - 10 29

Жидкое стекло (на сухое вещество) 1 5

а охлаждение изделия до 75 80oС производят со скоростью 0,5 - 2,2oС/мин.

| RU, патент, N 1790567, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, N 2064910, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Глуховский В.Д | |||

| Грунтосиликаты | |||

| - Киев: Госстройиздат, 1959, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1997-11-20—Публикация

1996-07-02—Подача