Изобретение относится к промышленности строительных материалов, а именно к керамической промышленности, преимущественно составам шихт и способам изготовления непористых керамических изделий.

Известна керамическая масса, включающая (в в.ч.) кварцевой песок 67-88, жидкое стекло 7-13 и нефелин-сиенит 5-20. Технология ее изготовления следующая: нефелин-сиенит, измельченный предварительно до получения частиц, размером менее 100 мкм. Все компоненты массы тщательно перемешиваются до полной гомогенизации, а затем формуются. Полученные изделия высушиваются и обжигаются в силитовой печи [1]

Известна шихта для изготовления керамических изделий, включающая (в мас. ) песок кварцевый 40-60, нефелиновые отходы 10-40, перлит 5-25 и глину 5-30.

Технология изготовления следующая: смешение исходных компонентов, измельчение их до удельной поверхности 3000 см2/г, затем полусухое прессование и получение образцов. После высушивания до постоянного веса образцы обжигают при температуре 1050-1100оС [2]

Это известное техническое решение является наиболее близким предложенному и принято за прототип изобретения.

К недостаткам этой известной шихты относится сложность технологии ее получения, высокая температура обжига изделий до 1050-1100оС, т.е. значительные энергозатраты, необходимые для ее осуществления. Кроме того, известная шихта обладает недостаточной термостойкостью.

Целью изобретения является повышение термостойкости шихты, а также упрощение технологии ее получения и снижение энергозатрат.

Поставленная цель достигается тем, что шихта для изготовления керамических изделий, включающая песок кварцевый, глину и нефелиновый компонент, в качестве последнего содержит нефелин-сиенит, а глину-красножгущуюся при следующем соотношении компонентов, мас. Песок кварцевый 83-93 Нефелин-сиенит 2-7 Глина красножгущаяся 0-10

Поставленная цель достигается также тем, что смесь из песка кварцевого и нефелин-сиенита, а также красножгущейся глины измельчают металлическими парами с добавкой нефелин-сиенитовых горных пород, являющихся одновременно мелющими телами и образующими в результате самоистирания вяжущий материал, до получения удельной поверхности шихты, обеспечивающей спекание компонентов.

П р и м е р 1. Состав шихты, мас. Песок кварцевый 93 Нефелин-сиенит 7 Глина красножгущаяся 0

П р и м е р 2. Состав шихты, мас. Песок кварцевый 83 Нефелин-сиенит 7 Глина красножгущаяся 10

П р и м е р 3. Состав шихты, мас. Песок кварцевый 88 Нефелин-сиенит 5 Глина красножгущаяся 7

Способ получения шихты указанного выше состава состоит в измельчении смеси с помощью металлических шаров и нефелин-сиенитовых горных пород. В процессе измельчения нефелин-сиенитовые горные породы, имеющие размер в поперечнике 10-100 мм, самоистираются, в результате чего образуется вяжущий компонент, который способствует получению удельной поверхности шихты после сухого измельчения исходных компонентов, равную 4000-4300 см/г, что обеспечивает спекание последних.

П р и м е р 1. В качестве исходных веществ берут песок кварцевый 93% и нефелин-сиенитовые горные породы 7% (по массе). Для измельчения сырья используют металлические шары и нефелин-сиенитовые горные породы размером в поперечнике 10-100 мм в соотношении по массе 1:10. При этом нефелин-сиенитовые горные породы самоистираются и образуется вяжущий компонент. После сухого измельчения исходная шихта имеет удельную поверхность 4000-4300 см/г, достаточную для спекания при давлении прессования 20-25 МПа, затем подвергают сушке и обжигу при to800-1000оС в течение 5 ч.

При увеличении давления прессования, прочность изделия из указанной шихты превышается, даже при сокращении содержания нефелин-сиенита.

П р и м е р 2. В качестве исходных веществ берут песок кварцевый 83% и нефелин-сиенитовые горные породы 7% (по массе). Для повышения пластичности исходного продукта в его состав вводят до 10% (по массе) красножгущейся глины.

При сухом измельчении нефелин-сиенитовые горные породы самоистираются и образуют вяжущий компонент. Измельчение исходных компонентов производят по времени столько, пока получают удельную поверхность частиц шихты, обеспечивающую спекание последних.

Полученную массу увлажняют до 11-12% формуют изделия при давлении прессования 20-25 МПа, затем подвергают сушке и обжигу при tо 800-1050оС в течение 5 ч.

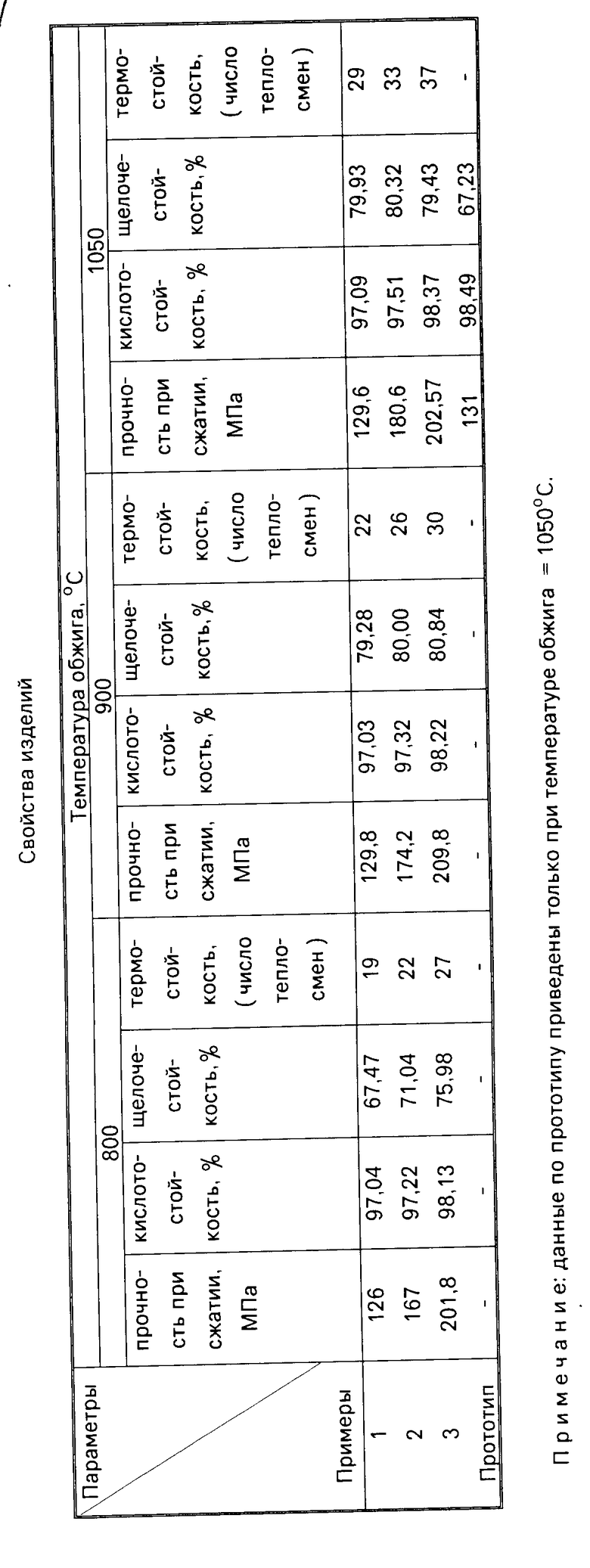

При этом, в зависимости от температуры обжига (800, 900, 1050оС), такие свойства шихты, как прочность при сжатии (МПа), а также термостойкость увеличиваются. Улучшаются такие свойства, как кислотостойкость и щелочестойкость изделий из предлагаемой шихты.

Данные о свойствах полученных изделий приведены в прилагаемой таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВКЛАДЫШЕЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2086344C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| Керамическая масса | 1977 |

|

SU659547A1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2539078C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2116986C1 |

| ТОНКОКЕРАМИЧЕСКАЯ КАМЕННАЯ МАССА | 2005 |

|

RU2293715C2 |

Использование: производство керамических строительных материалов. Сущность изобретения: шихта для изготовления керамических изделий содержит, мас. кварцевый песок 83 93, нефелин сиенит 2 7 и глину красножгущуюся 0,1 10. Термостойкость после обжига при 800°С 19 27 теплосмен, при 900°С 22 30 теплосмен, при 1050°С 29 37 теплосмен. Прочность при сжатии после термообработки при 800°С 126 201,8 МПа, при 900°С 129,8 209,8 МПа, при 1050°С 129,6 202,57 МПа. 1 табл.

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающая кварцевый песок, нефелиновый компонент и глину, отличающаяся тем, что она содержит в качестве нефелинового компонента нефелин сиенит, а глину красножгущуюся при следующем соотношении компонентов, мас.

Кварцевый песок 83 93

Нефелин сиенит 2 7

Глина красножгущаяся 0,1 10,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления керамических изделий | 1975 |

|

SU556122A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-08-09—Публикация

1992-01-27—Подача