Изобретение относится к способам получения жидкого стекла, применяемого в производстве стройматериалов, силикатных красок, в химической, нефтедобывающей, машиностроительной, текстильной, бумажной промышленности, черной металлургии и др.

Известен способ получения жидкого стекла, включающий обработку предварительно измельченной опоки, фракции (5 - 8)•10-3 м раствором щелочи по Na2O 80 - 150 г/л. Обработку проводят при 90 - 94oC в течение 10 - 25 мин при непрерывном перемешивании и атмосферном давлении (SU 1611860, 07.12.90 г.).

Недостатком известного способа является предварительное измельчение и отбор фракции опоки (5 - 8)•10-3 м, что удорожает получение готового продукта - жидкого стекла из-за невысокого выхода целевой фракции. Кроме того, обработку опоки проводят щелочью высокой концентрации (10 - 20% NaOH) при ее непрерывном перемешивании, что требует специального коррозионно-стойкого оборудования, увеличивает трудоемкость процесса и требует соблюдения специальных требований по технике безопасности.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату является способ получения жидкого стекла, включающий обработку опоки определенного химического состава с содержанием свободного SiO2 от 65 до 79%, гидроокисью натрия концентрированной 6 - 8% при соотношении Т:Ж = 1:3 и нагревали в течение 2-х часов. При этом получают жидкое стекло с силикатным модулем 4,3 - 4,35, выходом по SiO2 94 - 97% (RU 2081826, 20.06.97 г.).

Недостатком известного способа является отбор фракции опок (1,0 - 2,5)•10-3 м, что приводит к увеличению себестоимости готового продукта (в связи с малым выходом до 25% целевой фракции при дроблении исходного сырья). Кроме того, применение опок для получения жидкого стекла экономически целесообразно лишь вблизи мест добычи этого природного сырья.

Задачей изобретения является получение жидкого стекла с использованием сырья, в качестве которого предлагается использовать минеральное сырье смешанного состава - кремнистую цеолитсодержащую породу фракции до 1,5•10-3 м, являющуюся отсевом производства адсорбентов, с минеральным составом, в мас. %: опал-кристобалит 40 - 70, глинистые минералы 2 - 25, цеолит 5 - 25, кальцит 2 - 20, песчано-алевритовый материал - остальное.

Технический результат - упрощение способа, снижение себестоимости продукта при сохранении его показателей качества за счет использования кремнистой цеолитсодержащей породы смешанного состава, являющейся отсевом производства адсорбентов (фракции до 1,5•10-3 м).

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе получения жидкого стекла, включающем обработку кремнеземсодержащего сырья раствором гидроокиси натрия с последующим отделением продукта, согласно изобретению в качестве кремнеземсодержащего сырья используют цеолитсодержащую породу состава фракции до 1,5•10-3 м, являющуюся отсевом производства адсорбентов, следующего минерального состава, %: опал-кристобалит 40 - 70, глинистые минералы 2 - 25, цеолит 5 - 25, кальцит 2 - 20, песчано-алевритовый материал - остальное.

Кремнистые цеолитсодержащие породы смешанного состава являются четырехкомпонентными системами, где наряду с активным кремнеземом породообразующая роль принадлежит глинистым минералом, цеолитам (клиноптилолиту) и кальциту. Тогда как в известном способе получения жидкого стекла используется опока, основными составляющими которой являются опал-кристобалит, содержание которого в сорбенте составляет 65 - 79% и глинистые минералы 10 - 35%. В кремнистых цеолитсодержащих породах смешанного состава в условиях повышенного содержания кальцита определяющая роль принадлежит микрокристаллическому α-кристаболиту с хорошо выраженной кристаллической решеткой. Причина этого заключается в характере взаимодействия первично-седиментационного опала в процессе его раскристаллизации диагенеза с сопутствующими минеральными составляющими, образующими вместе с ними гомогенную смесь. Отмечено, что присутствие в породе карбоната (кальцита) способствует формированию α-кристобалита с хорошо упорядоченной решеткой, а в кальцитовой матрице опал может кристаллизоваться даже непосредственно в α-кварц.

Таким образом, особенности структуры и состава заявляемой породы, несмотря на более низкое содержание в ней опал-кристобалита по сравнению с опоками, обеспечивают получение жидкого стекла с показателями качества, находящимися на уровне опок за счет более полной кинетики растворения в слабых щелочах. Кроме того, кремнистая цеолитсодержащая порода смешанного минерального состава применяется для производства адсорбентов, которое предусматривает предварительное измельчение и отбор фракции более 1,5•10-3 м, а именно (1,5 - 6,0)•10-3 м. Заявляемая порода имеет размер фракции <1,5•10-3 м и является отсевом производства адсорбентов. Минеральный и химический состав кремнистой цеолитсодержащей породы смешанного минерального состава не изменяется от размера фракции, что позволяет значительно упростить способ получения жидкого стекла, получить его с высокими показателями качества и снизить себестоимость благодаря безотходному использованию породы. Это позволяет расширить ассортимент минерального сырья за счет комплексного использования его в различных отраслях промышленности.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существующим признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Выполнение предложенного способа иллюстрируется следующим примером.

Пример.

Кремнистую цеолитсодержащую породу смешанного минерального состава фракции до 1,5•10-3 м подвергают термообработке при 550 - 700oC в течение 0,2 - 1 часа и помещают эксикатор.

В круглодонную колбу загружают 200 г прокаленной кремнистой цеолитсодержащей породы смешанного минерального состава и 600 мл 5 - 7% раствора едкого натра. Суспензию нагревают при 95 - 105oC в течение часа, после чего реакционную смесь выливают в отстойник. Суспензию отстаивают до отделения твердой части от жидкой, затем отделяют декантацией. Твердый осадок промывают водой 2 раза при соотношении Т:Ж = 1:1. Промывные воды добавляют в полученный готовый продукт и выпаривают на водяной бане до заданного удельного веса. Полученный готовый продукт пригоден в производстве стройматериалов, силикатных красок, в химической, нефтедобывающей, машиностроительной, текстильной, бумажной промышленности, черной металлургии и др. при одновременном решении вопросов комплексного использования сырья.

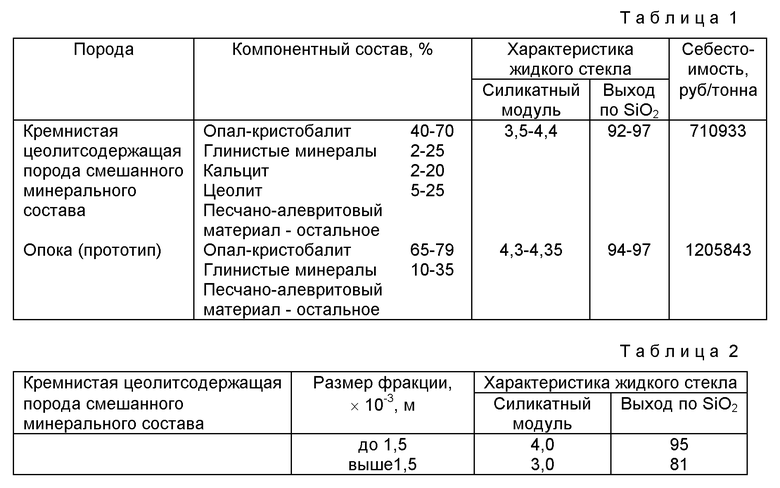

Выход жидкого стекла по SiO2 составил 92 - 97%, силикатный модуль 3,5 - 4,4, себестоимость 710933 руб. за тонну, цена на декабрь 1996 г.

При осуществлении процесса по известному способу выход жидкого стекла по SiO2 составил 94 - 97%, силикатный модуль 4,3 - 4,35, себестоимость составляет 1205843 руб. за тонну.

Сравнительные данные приведены в табл. 1.

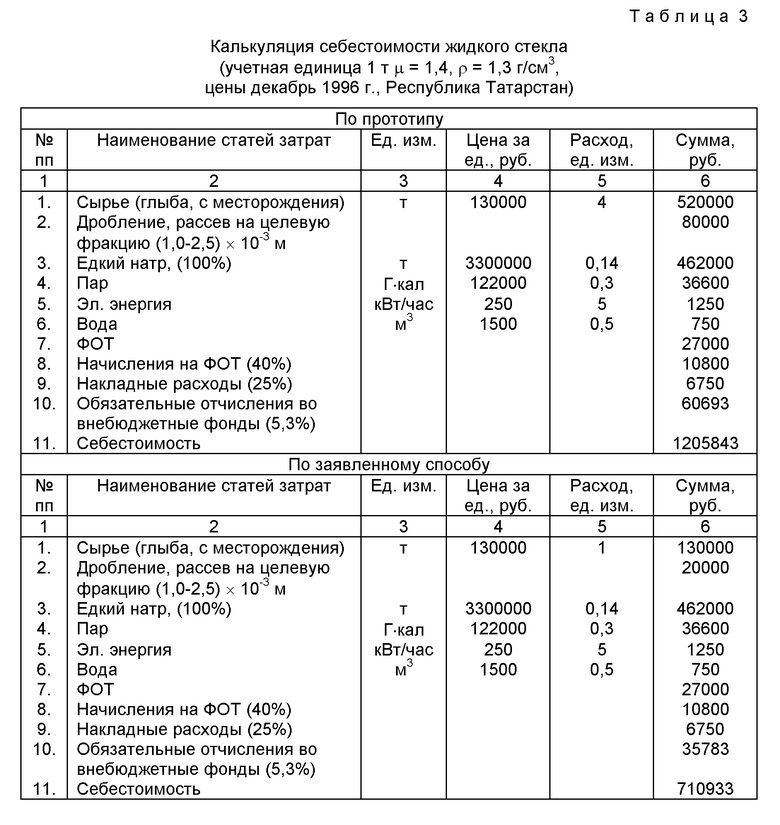

В таблице 3 приведен расчет себестоимости единицы продукции (1 т жидкого стекла) в ценах на декабрь 1996 года по прототипу и по заявленному способу.

Результаты влияния размера фракции на процесс взаимодействия цеолитсодержащей породы смешанного минерального состава и едкого натра при 95 - 105oC на выход жидкого стекла и значения силикатного модуля приведены в табл. 2.

Как видно из приведенных в табл. 2 данных силикатный модуль жидкого стекла с наибольшими значениями достигается при использовании кремнистой цеолитсодержащей породы смешанного минерального состава фракции до 1,5•10-3 м.

Использование кремнистой цеолитсодержащей породы смешанного минерального состава фракции более 1,5•10-3 м приводит к ухудшению качества жидкого стекла: уменьшению выхода жидкого стекла до 81% и силикатного модуля до 3,0.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в производстве стройматериалов, силикатных красок; в химической, текстильной, бумажной промышленности, черной металлургии;

- для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, подтверждает возможность его осуществления с помощью описанных в заявке способа.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Использование заявленного способа позволит:

- упростить способ;

- снизить себестоимость продукции за счет использования нового местного сырья - кремнистой цеолитсодержащей породы смешанного минерального состава, являющейся отсевом производства адсорбентов фракции до 1,5•10-3 м;

- расширить ассортимент минерального сырья для комплексного использования в различных отраслях промышленности, а именно: более крупные фракции использовать в производстве адсорбентов, а отсев - в производстве жидкого стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ ВОЗДУХА И НЕФТЯНЫХ ГАЗОВ | 1997 |

|

RU2143311C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ ВОДЫ | 1998 |

|

RU2150997C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ ВОДЫ | 1996 |

|

RU2111172C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ ВОДЫ | 1996 |

|

RU2111171C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| ОРГАНОМИНЕРАЛЬНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ | 2000 |

|

RU2184102C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2176223C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| СПОСОБ ОСВЕТЛЕНИЯ РАСТИТЕЛЬНОГО МАСЛА | 2010 |

|

RU2424281C1 |

Изобретение относится к способу получения жидкого стекла, применяемого в производстве стройматериалов, силикатных красок, в химической, нефтедобывающей, машиностроительной, текстильной, бумажной промышленности, черной металлургии. Сущность изобретения заключается в использовании при получении жидкого стекла в качестве кремнеземсодержащего сырья отсева производства адсорбентов - кремнистой цеолитсодержащей породы смешанного минерального состава фракции до 1,5•10-3 м и раствора гидроокиси натрия с последующим отделением продукта. При этом достигается упрощение способа, снижение себестоимости продукта при сохранении его показателей качества за счет использования кремнистой цеолитсодержащей породы смешанного минерального состава. 3 табл.

Способ получения жидкого стекла, включающий обработку кремнеземсодержащего сырья раствором гидроокиси натрия с последующим отделением продукта, отличающийся тем, что в качестве кремнеземсодержащего сырья используют цеолитсодержащую породу смешанного состава фракции до 1,5 - 10-3 м, являющуюся отсевом производства адсорбентов, следующего минерального состава, мас.%:

Опал-кристобалит - 40 - 70

Глинистые минералы - 2 - 25

Цеолит - 5 - 25

Кальцит - 2 - 20

Песчано-алевритовый материал - Остальное

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1994 |

|

RU2081826C1 |

| Способ получения метасиликата натрия | 1988 |

|

SU1611860A1 |

| Способ получения жидкого стекла | 1988 |

|

SU1650578A1 |

| СПОСОБ УПРАВЛЕНИЯ ПИТАТЕЛЕМ НА ОСНОВЕ ИЗМЕРЕНИЯ ПОТЕРЬ В ВЕСЕ | 1999 |

|

RU2219503C2 |

| DE 3500649 А1, 10.07.86. | |||

Авторы

Даты

1999-12-27—Публикация

1997-12-02—Подача