Изобретение относится к области получения синтетических смол, используемых в качестве пленкообразующих при производстве лакокрасочных материалов.

Известен способ получения циклогексановой смолы поликонденсацией кубовых остатков колонн ректификации циклогексанона и циклогексанола в производстве капролактама (х-масел) при 135-142oС в присутствии в качестве катализатора 45-55 мас. % 26-28%-ного раствора гидроксида калия в метаноле. (SU, 806694, кл. С 08 G 61/10, 23.02.81.).

Недостатком известного способа является использование токсичного метанола и относительно низкие физико-механические показатели смолы.

Наиболее близким аналогом предложенного технического решения является способ получения циклогексановой смолы поликонденсацией отходов производства капролактама (х-масел) при температуре 175-205oС в присутствии в качестве катализатора 82-122% (от массы мономеров) 15-20%-ного водного раствора гидроксида калия с последующим выделением смолы путем подкисления щелочно-смоляного слоя серной кислотой до рН 2-3 непосредственно после отгонки циклогексанолового азеотропа. (SU, 943251, кл. С 08 G 61/10, 15.07.82.).

Недостатком данного способа является повышенная опасность технологического процесса получения смолы, связанная с высокой температурой поликонденсации и давлением 10-20 атм.

Техническим результатом изобретения является повышение безопасности производства и расширение ассортимента пленкообразователей для лакокрасочной промышленности.

Данный результат достигается тем, что в способе получения циклогексановой смолы поликонденсацией отходов производства капролактама при повышенной температуре в присутствии щелочи с последующим выделением смолы из поликонденсата в качестве отходов производства капролактама используют масло ПОД, в качестве щелочи - 45%-ный водный раствор гидроксида натрия, поликонденсацию проводят при 95-110oС, а перед выделением смолы из поликонденсата на нее дополнительно воздействуют 30%-ным водным раствором хлористого кальция при 90-95oС при следующем соотношении реагентов, мас.%:

Масло ПОД - 65 - 75

Гидроксид натрия (45%-ный) - 10 - 15

Хлористый кальций (30%-ный) - 15 - 20

Отличительной особенностью предложенного способа является то, что использование в качестве исходного сырья масла ПОД, проведение его поликонденсации в присутствии гидроксида натрия с последующим воздействием на смолу хлористым кальцием (процесс замещения) при заявленном соотношении реагентов позволяет снизить в 2 раза температуру технологического процесса и получить циклогексановую смолу с высокими эксплуатационными свойствами.

Масло ПОД (ТУ 6-03-476-82) является технологическим отходом производства капролактама, который выделяется на стадии ректификации продуктов окисления циклогексана и дегидрирования циклогексанола.

Основными компонентами масла ПОД являются: циклогексанол (до 20%), циклогексанон (до 16%), 2-циклогексилиденциклогексанон (до 16%), циклогександиол-1,2 (до 41%), циклогексиловые эфиры (до 60%), продукты полимеризации и поликонденсации (до 45%). Йодное число 170-180 г I2/100 г, содержание карбонильных групп 6-10%, гидроксильное число 140-150 мг КОН/г, эфирное число 20-30 мг КОН/г.

Технологический процесс получения смол циклогексанового типа на основе отходов производства капролактама (масла ПОД) состоит из следующих стадий: загрузка реагентов, мас.%: масла ПОД 65-75 и 45%-ного водного раствора гидроксида натрия 10-15; проведение поликонденсации при 95-110oС в течение 18-20 ч; загрузка 30%-ного водного раствора хлористого кальция 15-20; проведение процесса замещения при 90-95oС в течение 3-4 ч; выделение смолы из поликонденсата путем отстоя и слива воды.

Пример 1. Для проведения синтеза в реактор, снабженный рамной мешалкой, насосом закачивают 65 мас.% масла ПОД и 15 мас.% 45%-ного водного раствора гидроксида натрия и начинают нагрев реакционной массы до 95oС. Процесс поликонденсации проводят в течение 20 ч. По окончании синтеза в реактор закачивают 20 мас. % 30%-ного водного раствора хлористого кальция и проводят процесс замещения в течение 4 ч при 90oС. По окончании процесса проводят отстой в течение 3 ч и слив воды.

Пример 2. Синтез смолы проводят, как в примере 1, но в реактор загружают реагенты при следующем их соотношении, мас.%: масло ПОД 70, 45%-ный водный раствор гидроксида натрия 12,5, 30%-ный водный раствор хлористого кальция 17,5, и поликонденсацию проводят при 102oС, а процесс замещения при 93oС.

Пример 3. Синтез смолы проводят, как в примере 1, но при следующем соотношении реагентов, мас.%: масло ПОД 75, 45%-ный водный раствор гидроксида натрия 10, 30%-ный водный раствор хлористого кальция 15. Поликонденсацию ведут при 110oС, а процесс замещения при 95oС.

Пример 4. Синтез смолы проводят, как в примере 1, но при следующем соотношении реагентов, мас.%: масло ПОД 62, 45%-ный водный раствор гидроксида натрия 16, 30%-ный водный раствор хлористого кальция 22. Поликонденсацию ведут при 90o, а процесс замещения при 85oС.

Пример 5. Синтез смолы проводят, как в примере 1, но при следующем соотношении реагентов, мас.%: масло ПОД 78, 45%-ный водный раствор гидроксида натрия 8, 30%-ный водный раствор хлористого кальция 14. Поликонденсацию ведут при 115oС, а процесс замещения при 100oС.

Полученные смолы имеют темно-коричневый цвет, гидроксильное число 170-180 мг КОН/г, содержание карбонильных групп 4-6%, эфирное число 25-30 мг КОН/г и йодное число 100-115 г I2/100 г. Они растворимы во всех органических растворителях, например уайт-спирите, нефрасе, ксилоле, бутилацетате, и совместимы со всеми пленкообразователями, используемыми в лакокрасочной промышленности, например с нефтеполимерными, фенол-формальдегидными, карбамидными, эпоксидными, перхлор-виниловыми и нитроцеллюлозными смолами, а также с оксидированными растительными маслами.

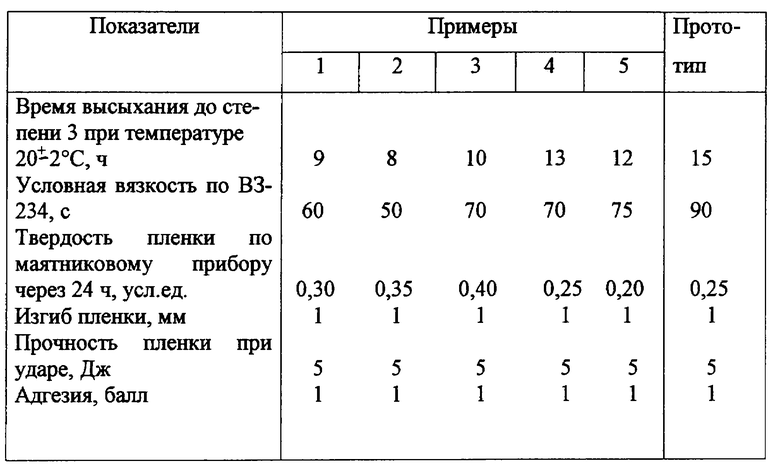

Качественные показатели лаковых покрытий на основе полученных смол приведены в таблице.

Состав лака, мас.%: полученная смола 55-65, ксилол 35-45.

Испытания покрытий проводятся по стандартным методикам на лакокрасочные материалы.

Использование предложенного способа позволяет повысить безопасность производства циклогексановых смол и расширить ассортимент пленкообразователей с высокими эксплуатационными свойствами для лакокрасочной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПЕНОВОЙ СМОЛЫ | 2013 |

|

RU2534766C1 |

| Способ получения циклогексаноновой смолы | 1980 |

|

SU943251A1 |

| Способ получения полимерного связующего | 1989 |

|

SU1808831A1 |

| ГРУНТ-ЭМАЛЬ АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ | 2006 |

|

RU2305693C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2008 |

|

RU2385332C2 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2030434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 2004 |

|

RU2276173C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1998 |

|

RU2165941C2 |

Изобретение относится к области получения синтетических смол, используемых в качестве пленкообразующих при производстве лакокрасочных материалов. Циклогексановую смолу получают поликонденсацией отходов производства капролактама - масла ПОД при 95-110oС в присутствии 45%-ного водного раствора гидроксида натрия, дополнительном воздействии на смолу 30%-ным водным раствором хлористого кальция при 90-95oС, после чего смолу выделяют из поликонденсата. Способ позволяет повысить безопасность производства и расширить ассортимент пленкообразователей для лакокрасочной промышленности. 1 табл.

Способ получения циклогексановой смолы поликонденсацией отходов производства капролактама при повышенной температуре в присутствии щелочи с последующим выделением смолы из поликонденсата, отличающийся тем, что в качестве отходов производства капролактама используют масло ПОД, в качестве щелочи 45%-ный водный раствор гидроксида натрия, поликонденсацию проводят при 95-110oС, а перед выделением смолы из поликонденсата на нее дополнительно воздействуют 30%-ным водным раствором хлористого кальция при 90-95oС при следующем соотношении реагентов, мас. %:

Масло ПОД - 65 - 75

Гидроксид натрия (45%-ный) - 10 - 15

Хлористый кальций (30%-ный) - 15 - 20

| Способ получения циклогексаноновой смолы | 1980 |

|

SU943251A1 |

| Способ получения циклогексаноновыхСМОл | 1978 |

|

SU806694A1 |

Авторы

Даты

2003-01-27—Публикация

2001-06-01—Подача