(54) СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНОВЫХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексаноновой смолы | 1980 |

|

SU943251A1 |

| Способ получения циклогексаноформальдегидных смол | 1977 |

|

SU690029A1 |

| Способ получения циклогексанон-формальдегидной смолы | 1981 |

|

SU979385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОВОЙ СМОЛЫ | 2001 |

|

RU2197506C1 |

| Способ получения циклогексанонформальдегидных смол | 1979 |

|

SU897784A1 |

| Способ получения циклогексанонформальдегидной смолы | 1984 |

|

SU1344758A1 |

| Способ получения алкидных смол | 1984 |

|

SU1219598A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СПОСОБ ОЧИСТКИ ЦИКЛОГЕКСАНОНА | 2012 |

|

RU2523011C2 |

| Способ получения модифицированного олигоэфира | 1982 |

|

SU1301833A1 |

1

Изобретение относится к получени синтетических смол, в частности циклогексанбновых, и может быть использовано в химической промышленности, а смолы - в лакокрасочной промышленности.

Известен способ получения циклогексаноновых смол поликонденсацией циклогексанона в присутствии щелочного катализатора (1.

Недостатком этого способа является длигсльность синтеза (от 6,5 до 48 ч), а также относительно низкая водостойкость покрытий на основ получаемых смол.

Целью изобретения является интенсификация процесса и увеличение водостойкости покрытия на основе получаемых смол.

Эта цель достигается тем, что, согласно изобретению, способ получений циклогексаноновых смол заключается в том, что кубовые остатки колонн ректификации циклогексанона и циклогексачола в производстве капролактама подвергают поликонденсации при 135-142 С в присутстви в качестве катализатора 45-55% (от веса остатков), 26-28% по весу раствора КОН в метаноле.

Используемые остатки (Х-масла ректификации) - нереализуемый отход производства капролактама, обладают следующими физико-химическими характеристиками:

Плотность,г/см

при 20° С

0,93-1,1 До 500

Вязкость,с по ВЗ-4

Кислотное число,

0

1-13

мг КОН/г

Число омыления, 46-192

мг КОН/г

Эфирное число, 40-180

мг КОН/Г

5

Йодное число, 76-120

мг/г

В состав Х-масла входят, вес.%

1-циклогексилиденциклогексанон-2

12,7-40,0

0 (дианон)

Сложные эфиры низших

33,0-70рО

карбоновых кислот 0,2-2,7

Циклогексанон 1,8-20,0

Циклогексанол 3,0-10,0

Продукты полимеризации и поликонденсации 11,3-45,0

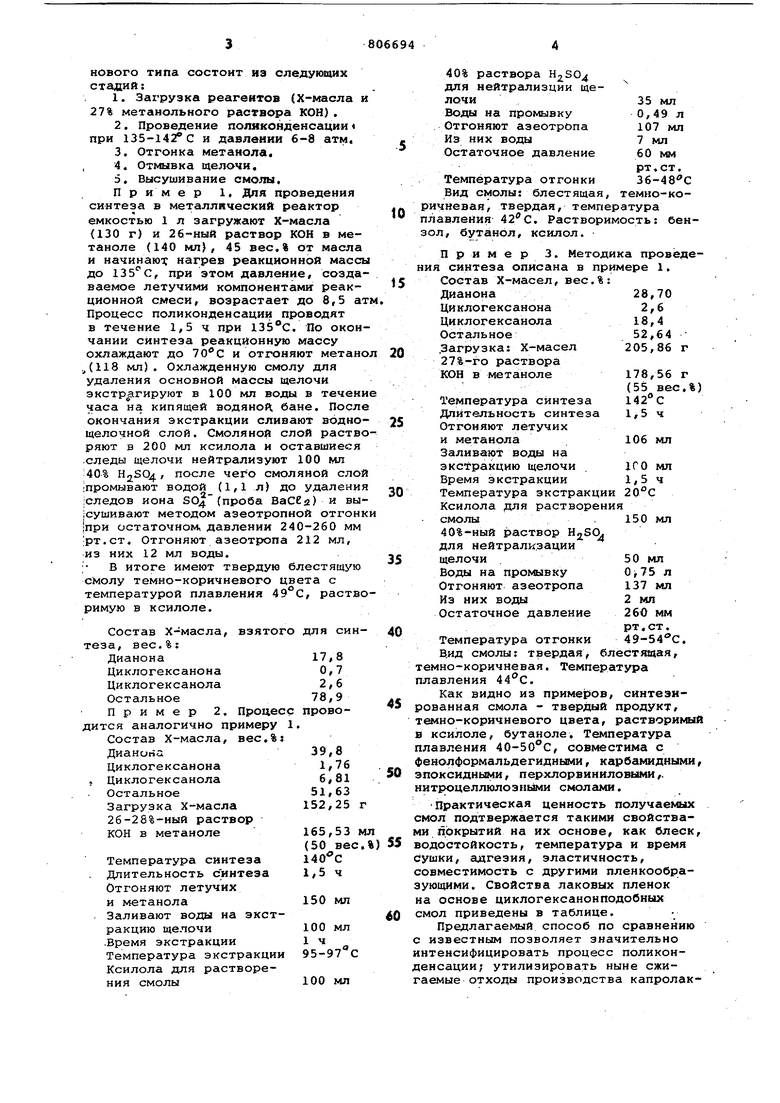

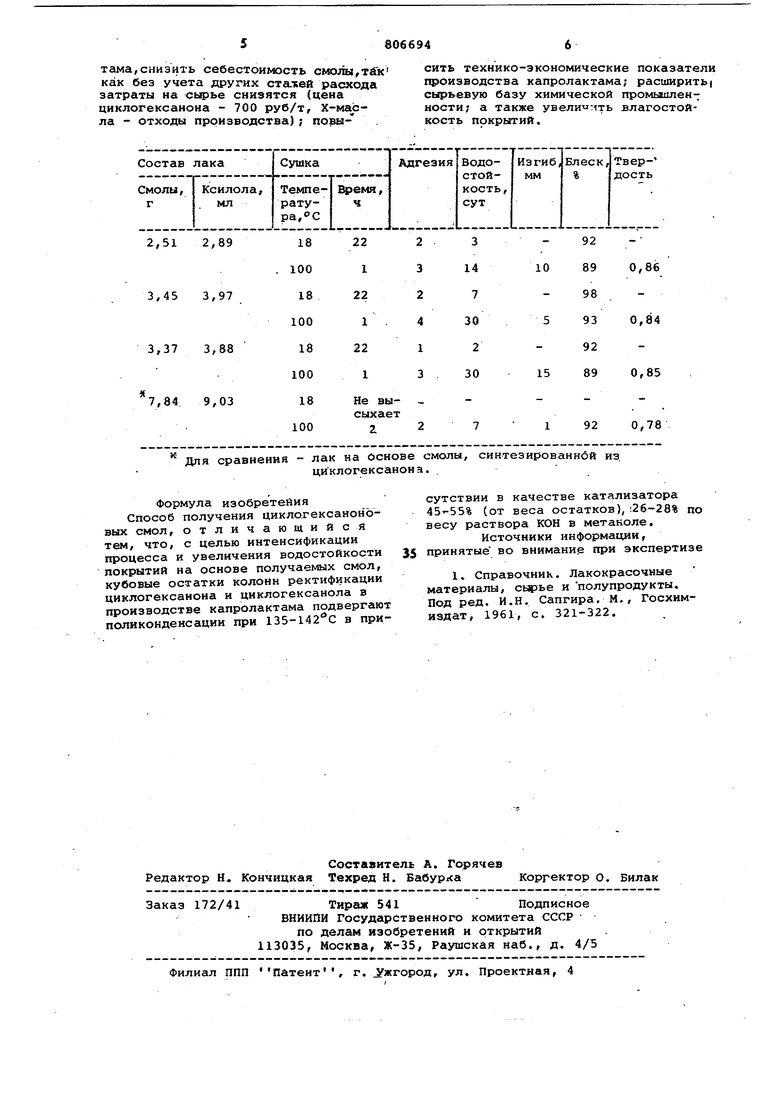

Технологический процесс получения 30 модифицированных смол циклогексанонового типа состоит из следующих стадий: 1.Загрузка реагентов (Х-масла 27% метанольного раствора КОН). 2.Проведение полнконденсации при 135-142 0 и давлении 6-8 атм. 3.Отгонка метанола. , 4. Отмывка щелочи. 5. Высушивание смолы. Пример 1, Для проведения синтеза в металлический реактор емкостью 1 л загружают Х-масла (130 г) и 26-ный раствор КОН в ме таноле (140 мл), 45 вес.% от масл и начинаюг нагрев реакционной мас до , при этом давление, созд ваемое летучими компонентами реак ционной смеси, возрастает до 8,5 Процесс поликонденсации проводят в течение 1,5 ч при . По око чании синтеза реакционную массу охлаждают до и отгоняют метан .,(118 мл) . Охлажденную смолу для удаления основной массы щелочи экстрагируют в 100 мл воды в течен часа на кипящей водяно(Х бане. Посл окончания экстракции сливают водно щелочной слой. Смоляной слой раств ряют в 200 мл ксилола и оставшиеся .следы щелочи нейтрализуют 100 мл 40% HjSQij,, после чего смоляной сло :промывают водой (1,1 л) до удалени ;следов иона (проба ВаСЕд) и вы ;сушивают методом азеотропной отгон при остаточном, давлении 240-260 мм рт.ст. Отгоняют азеотропа 212 мл, из них 12 мл воды. ; В итоге имеют твердую блестящую сМолу темно-коричневого цвета с температурой плавления 49с, раств римую в ксилоле. Состав Х-масла, взятогодля син теза, вес.%: Дианона17,8 Циклогексанона0 7 Циклогексанола2,6 Остальное78,9 Пример 2. Процесспроводится аналогично примеру 1. Состав Х-масла, вес.%5 Дианопа39,8 Циклогексанона1,76 , Циклогексанола6,81 Остальное51,63 Загрузка Х-масла152,25 26-28%-ный раствор 165,53 КОН в метаноле (50 вес Температура синтеза140 С . Длительность скнтеза1,5 ч Отгоняют летучих и метанола150 мл Заливают воды на экстракцию щелочи100 мл .Время экстракции1ч Температура экстракции95-97 С Ксилола для растворения смолы100 мл 40% раствора для нейтрализции щелочи35 мл Воды на промывку 0,49 л Отгоняют азеотропа 107 мл Из них воды 7 мл Остаточное давление 60 мм рт.ст. Температура отгонки 36-48С Вид смолы; блестящая, темно-кочневая, твердая, температура авления . Растворимость: бенл, бутанол, ксилол. Пример 3. Методика проведесинтеза описана в примере 1. Состав Х-масел, вес.%: Дианона28,70 Циклогексанона 2,6 Циклогексанола 18,4 Остальное52,64 .Загрузка: Х-масел 205,86 г 27%-го раствора КОН в метаноле 178,56 г (55 вес.%) Температура синтеза 142°С Длительность синтеза 1,5 ч Отгоняют летучих и метанола106 мл Заливают на экстракцию щелочи 1ГО мл Время экстракции 1,5 ч Температура экстракции 20°С Ксилола для растворения смолы. 150 мл 40%-ный раствор . для нейтрализации 50 мл щелочи 0,75 л Воды на промывку 137 мл Отгоняют азеотропа 2 МП Из них воды 260 мм Остаточное давление рт.ст. 49-54С. Температура отгонки Вид смолы: твердая, блестящая, но-коричневая. Температура вления 44с. Как видно из примеров, синтезианная смола - твердый продукт, но-коричневого цвета, растворимый силоле, бутаноле. Температура вления 40-50с, совместима с олформальдегидными, карбамидными, ксидными, перхлорвиниловыми,. роцеллюлозньши смолг1ми. рактическая ценность получаемых л подтвержается такими свойствапокрытий на их основе, как блеск, остойкость, температура и время ки, адгезия, эластичность, местимость с другими пленкообращими. Свойства лаковых пленок основе циклогексанонподобных л приведены в таблице. Предлагаемый способ по сравнению звестным позволяет значительно енсифицировать процесс поликонсации; утилизировать ныне сжиые отходы производства капролактама,снизить себестоимость смолы,тёк как без учета других статей расхода затраты на сырье снизятся (цена циклогексанона - 700 руб/т, Х-масла - отходы производства) ; поры-

Для сравнения - лак на Основе смолы, синтезированнбй из.

циклогексанона.

Формула изобретейия Способ получения циклогексаноновых смол, отличающийся тем, что, с целью интенсификации процесса и увеличения водостойкости покрытий на основе получаемых смол, кубовые остатки колонн ректификации циклогексанона и циклогексанола в производстве капролактама подвергают поликонденсации при 135-142 С в присить техиико-экономические показатели производства капролактама; расширить сырьевую базу химической промышленности; а также увели мть влагостойкость покрытий.

сутствии в качестве катализатора 45-55% (от веса остатков), i26-28% по весу раствора КОН в метаноле.

Источники информации, 35 принятые во внимание при экспертизе

Авторы

Даты

1981-02-23—Публикация

1978-10-30—Подача