Изобретение относится к металлообработке и может быть использовано в машиностроении для повышения износостойкости деталей машин и инструмента.

Известен способ упрочнения изделия из быстрорежущей стали (см. Ю.А. Геллер, 1975, Инструментальная сталь, Москва, Металлургия, стр. 427-437), включающий закалку и отпуск по стандартному режиму, обеспечивающий твердость стали не менее 63 HRC.

Известен способ термического упрочнения детали (см. Р.Я.Радзин, 1978, Термическая обработка хромированной стали, Москва, стр. 238-240), основанный на нагреве детали до температуры аустенизации, закалку в охлаждающей среде при температуре бейнитного превращения, охлаждения и отпуска.

Однако постоянное повышение интенсивности процессов в металлообработке предъявляют все новые требования к качеству режущего инструмента.

Известен способ упрочняющей дробеструйной обработки деталей, прошедших механическую и термическую обработку, при которой удары дробью вызывает пластическую деформацию поверхности детали, создавая при этом поверхностный наклеп.

Известен способ термической обработки (см. М.А.Криштал, 1973, Структура и свойства сплавов, обработка излучением лазера, Москва, стр. 90-92) путем воздействия излучением лазера в режиме свободной генерации с определенной длительностью и энергией импульса на поверхность металла и сплавов.

Известен способ упрочения изделий преимущественно из малоуглеродистых низколегированных сплавов на основе железа (см. B.C.Биронт, 1977, Применение ультразвука при термической обработки металлов, Москва, Металлургия, стр. 91-92), включающий закалку и акустическое воздействие при заданных акустических параметрах, температуры и времени.

Использование ультразвука в обработке материала режущего инструмента позволяет повысить его стойкость, уменьшает внутреннее остаточное напряжение, способствует повышению долговечности и надежности, а также обеспечивает экономию высоколегированного материала.

Известен генератор звука (см. AC SU N 402399 МПК В 06 В 01/18, 1971), содержащий корпус, сопло и резонатор.

Известно устройство для упрочения резцов (см. AC SU N 1502632 МПК C 21 D 07/00, 1989), включающий нагрев и воздействие дробью, вызывающее пластическую деформацию поверхности изделия.

Однако конструктивная сложность механизма нагрева и метание дроби не позволяет широко использовать известное техническое решение.

В технике известна операция, заключающаяся в изменении поверхностных слоев металла посредством нагрева при помощи лазерного пучка или электронного пучка и самоохлаждения, используя средство охлаждения воду, масло, воздух, таким образом, вследствие локального нагрева металла до температуры его превращения и быстрого охлаждения можно увеличить прочность нагретого участка металла, изменить состав сплавов, изменить кристаллизационную структуру.

Известно использование в качестве твердых смазок материалов, обладающих слоистыми решеточными структурами, у которых связи между слоями слабые, а в пределах слоя - достаточно сильные, причем такими структурами обладают некоторые сульфиды, нитриды, селениды, теллуриды и другие соединения тяжелых металлов, кроме того, известно использование в качестве твердых смазок: оксид бора, силикаты, фосфаты (см. Труды международной научной конференции, 1985, т.2, Москва, стр. 348, Трение, износ и смазочные материалы; Д.Кламан, 1988, Смазки и родственные продукты, Москва, Химия, стр. 488; Трибология: исследование и приложения: опыт US и стран СНГ, 1993, Под. ред. В.А.Белого, Москва, Машиностроение, стр. 454).

Известен способ образования защитного покрытия (см. AC SU N 152601 МПК С 23 С 26/00, 27.05.69) компенсирующего износ, применяемый для продления срока службы стальных деталей трения, включает изготовление ремонтно-восстановительного состава (лечащего), в качестве которого используется сплав, содержащий натрий и литий, а также олово, сурьму или висмут, причем сплав размалывают, вводят в смазку совместно с галоидами и подают на поверхность трения, затем в процессе эксплуатации деталей формируется покрытие, химически активные компоненты сплава (натрий и литий) взаимодействуют с водной частью смазки и разрушают второй компонент сплава (олово, сурьму или висмут), мелкодисперсные частицы которого переносятся к трущимся поверхностям, предварительно прореагировав с галоидом, при этом на поверхностях трения мелкодиспергированные галогены олова, сурьмы или висмута за счет большого давления масляного клина диффундируют в изношенную поверхность и восстанавливают ее, образуя тонкий, эластичный износостойкий слой мягкого металла.

Наиболее близким по технической сущности и достигаемому результату является способ термоакустической обработки инструмента и деталей (см. патент RU N 2040551 МПК C 21 D 01/04, 25.07.95), включающий нагрев до температуры отпуска, и упрочнение, которое осуществляют в резонаторе в течение 5-10 мин в звуковом поле с частотой колебания 24 кГц.

А также установка для его осуществления способа термоакустической обработки инструмента и деталей (см. патент RU N 2040551 МПК C 21 D 01/04, 25.07.95), содержащая узел нагрева, выполненный в виде печи, и деформации, реализованной в виде системы, генерирующей звуковое поле, имеющий ресивер, резонатор с вибрирующим клином и устройство подачи сжатого воздуха, при этом ресивер выполнен в виде металлического короба со щелью на стенке с регулирующим зазором в пределах 1-2 мм, резонатор закреплен на стенке короба со щелью, причем вибрирующий клин установлен на уровне щели.

Недостатком известного изобретения является недостаточно эффективное увеличение эксплуатационных свойств озвученных инструментов и деталей.

Техническим результатом предлагаемого изобретения является повышение износостойкости инструментов и деталей за счет изменения внутреннего строения дислокационных структур в металле. Технический результат достигается тем, что в способе упрочнения инструментов и деталей, включающем нагрев до температуры отпуска и акустическое воздействие при заданных акустических параметрах и времени, инструменты и детали размещают в резонансной камере, содержащей масло с ультрадисперсным порошком из природного минерала или смеси природных минералов, выбранных из ряда слоистых силикатов, включающих различные структурные модификации состава Mg3[Si205](OH)4, в узловой зоне продольных колебаний акустических импульсов и возбужденных изгибающих механических виброколебаний резонансной камеры, вызывающих изменения уровня напряжений дислокационной структуры внутреннего строения инструментов и деталей за счет создания градиента напряжений и градиента деформации по всему объему инструментов и деталей.

Содержание природного минерала в масле составляет 0,005-0,02 г/л.

Акустическое воздействие регулируют в диапазоне частот 500-1500 Гц и мощностью звука 140-160 дБ.

В установке для упрочнения инструментов и деталей, содержащей узел нагрева, выполненный в виде печи, резонансную камеру с клином, источник сжатого газа, ресивер со щелевым соплом, расположенным напротив клина для создания звуковой волны в камере, на боковых противоположных стенках резонансной камеры на ленточных подвесках закреплены кассеты с инструментами и деталями, погруженные в резонансную камеру с маслом и с ультрадисперсным порошком из природного минерала или смеси природных минералов, выбранных из ряда слоистых силикатов, включающих различные структурные модификации состава Mg3[Si205] (OH)4 в узловой зоне плоскости продольных колебаний акустических импульсов и возбужденных изгибающих механических виброколебаний камеры.

Сущность предлагаемого изобретения основана на дислокационной теории поглощения, включающая взаимодействие акустических колебаний (звуковых, ультразвуковых, лазерных) с дислокационной структурой металла, связанная со способностью дислокации (см. БСЭ, 1976, т. 25, стр. 54-56) воспринимать энергию колебательного движения, подводимую извне, что вызывает в структуре металла протекание необратимых процессов (см. также Ультразвуковые методы исследования дислокации, 1963, пер. с англ. М.: Иностранная литература, с. 376) вызывающие развитие дислокационных перестройки (за счет перемещения дислокации), результатом которой является существенное изменение механических свойств (износостойкость).

Причиной упрочнения можно считать образование высокой плотности неподвижных дислокациq в структуре металла после акустического воздействия и взаимодействия дислокации с высокодисперсными частицами карбидов и нитридов, выделяющихся при предшествовавшем естественном старении, а также улучшение пластических свойств.

Использование масла, являющегося средой доставки твердой фазы природных минералах и их смеси из группы минералов подкласса слоистых силикатов, содержащих аморфную двуокись кремния (ультрадисперсный порошок), осуществляет залечивание сетки поверхностного растрескивания металла инструментов и деталей.

Сравнение предлагаемого решения с известными техническими решениями показывает, что оно обладает новой совокупностью существенных признаков, которые позволяют успешно реализовать поставленную задачу.

Сущность предлагаемого технического решения будет понятна из следующего описания и приложенного к нему графического материала.

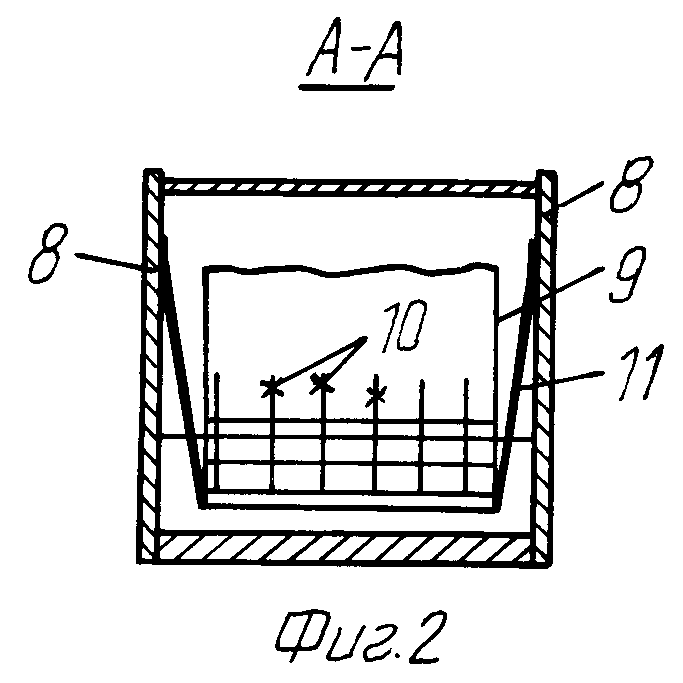

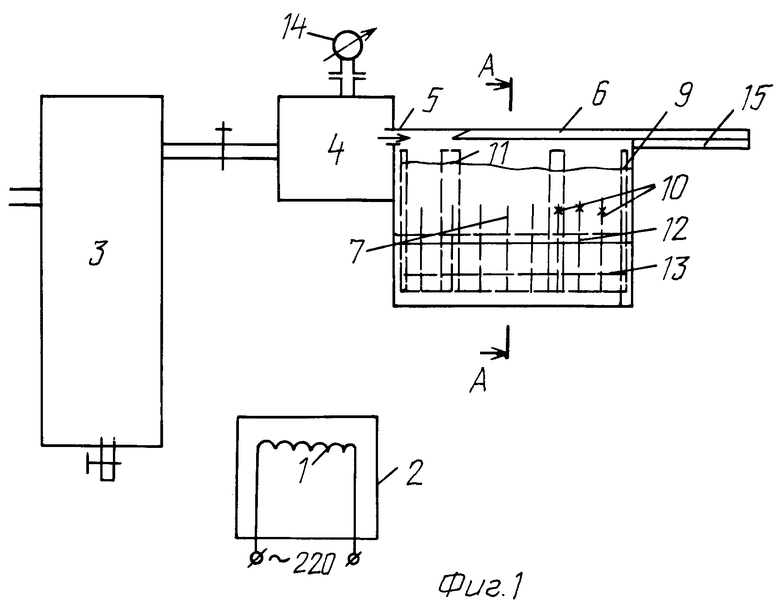

На фиг.1 изображена установка предлагаемого изобретения на фиг.2 разрез по А-А фиг.1.

Установка для осуществления способа упрочнения инструментов и деталей, содержащая узел нагрева 1, выполненный в виде печи 2, и источник сжатого газа или воздуха 3, ресивер 4 со щелевым соплом 5, расположенным напротив клина 6, для создания звуковой волны в резонансной камере 7, причем на боковых противоположных стенках 8 закреплены кассеты 9, в которых размещены инструменты и детали 10, опирающие на ленточные подвески 11, погруженные в базовое масло 12 совместно с ультрадисперсным порошком 13, а также манометр 14, установленный над ресивером, и кронштейн 15, на котором закреплен клин 6.

Пример реализации предлагаемого технического решения.

Предварительно обезжиренные сверла  7 мм из стали Р6М5 подвергают нагреванию в печи до температуры 270-300oС за 5-10 мин, по окончании обработки кассеты 9 со сверлами помещают на боковые противоположные стенки 8 резонансной камеры 7, опирающиеся на ленточные подвески 11 и погруженные в масло 12 (индустриальное масло И-5а ГОСТ 20799-88), предварительно разогретое до 200oC с ультрадисперсным порошком 13 (доизмельченный до размеров, соизмеримый с размерами элементарных кристаллов, менее 1мкм) из природных минералов и их смеси из группы минералов подкласса слоистых силикатов, включающие различные структурные модификации состава Mg3[Si205](OH)4, содержащих аморфную двуокись кремния. Затем подают сжатый воздух 3, который через щель 5 вдувается в резонансную камеру 7, создавая импульсы звукового давления, клином 6 осуществляют регулирование частоты акустических колебаний, давление в ресивере 4 контролируется манометром 14, причем время обработки составляет 5-10 мин.

7 мм из стали Р6М5 подвергают нагреванию в печи до температуры 270-300oС за 5-10 мин, по окончании обработки кассеты 9 со сверлами помещают на боковые противоположные стенки 8 резонансной камеры 7, опирающиеся на ленточные подвески 11 и погруженные в масло 12 (индустриальное масло И-5а ГОСТ 20799-88), предварительно разогретое до 200oC с ультрадисперсным порошком 13 (доизмельченный до размеров, соизмеримый с размерами элементарных кристаллов, менее 1мкм) из природных минералов и их смеси из группы минералов подкласса слоистых силикатов, включающие различные структурные модификации состава Mg3[Si205](OH)4, содержащих аморфную двуокись кремния. Затем подают сжатый воздух 3, который через щель 5 вдувается в резонансную камеру 7, создавая импульсы звукового давления, клином 6 осуществляют регулирование частоты акустических колебаний, давление в ресивере 4 контролируется манометром 14, причем время обработки составляет 5-10 мин.

Изменялась частота акустических колебаний 500-1500 Гц при величине мощности акустических колебаний ~ 140-160 дБ, что позволяет повысить износостойкость от 1,5 раза и выше.

Введение же природных минералов и их смеси из группы минералов подкласса слоистых силикатов, включающих различные структурные модификации состава Mg3[Si205](OH)4, содержащих аморфную двуокись кремния, которые выполняют роль своеобразной "третьей" среды между инструментальным и обрабатываемым материалом, благодаря чему улучшаются эксплуатационные характеристики и повышается надежность инструмента и деталей, играющих роль граничных смазок, зеркал скольжения, проникающих в пазы изломов.

Изобретение обеспечивает повышение износостойкости за счет изменения плотности дислокационной структуры металла инструментов и деталей по всему его объему.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2169328C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2376391C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ В УСЛОВИЯХ АКУСТИЧЕСКОГО РЕЗОНАНСНОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2584618C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2374331C1 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТВОЛА ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2011 |

|

RU2479672C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПАР ТРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2168662C1 |

| ТРИБОТЕХНИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ УЗЛОВ ТРЕНИЯ | 2013 |

|

RU2527243C1 |

Изобретение относится к области машиностроения, в частности к металлообработке. Техническим результатом изобретения является повышение износостойкости режущего инструмента и деталей за счет изменения внутреннего строения дислокационных структур в металле. Сверла из стали Р6М5 нагревают в печи до 270oС, размещают их в кассетах, которые закрепляют на боковых противоположных стенках резонансной камеры с помощью ленточных подвесок и погружают в масло с ультрадисперсным порошком из природных минералов и их смеси из группы минералов слоистых силикатов, различные структурные модификации состава Mg3[Si2O5] (OH)4. Через щель ресивера вдувают в резонансную камеру сжатый воздух, создавая импульсы звукового давления, а с помощью клина осуществляют регулирование частоты акустических колебаний. Частота акустических колебаний изменялась в пределах 500-1500 Гц при величине мощности акустических колебаний 140-160 дБ. На инструмент и детали воздействуют в узловой зоне продольных колебаний акустических импульсов мощности и возбужденных изгибающих механических виброколебаний резонансной камеры, вызывающих изменение уровня напряжений дислокационной структуры внутреннего строения инструментов и деталей за счет создания градиента напряжений и градиента деформации по всему объему. За счет комбинированного воздействия происходит увеличение плотности дефектов кристаллического строения, а также осуществляется перестройка дислокационной структуры, результатом которой является изменение механических свойств, повышение твердости, износостойкости и пластичности инструмента и детали в целом. 2 с. и 2 з.п.ф-лы, 2 ил.

| СПОСОБ ТЕРМОАКУСТИЧЕСКОЙ ОБРАБОТКИ ИНСТРЕМЕНТА И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040551C1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1987 |

|

SU1561387A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2003-01-27—Публикация

2001-11-12—Подача