Изобретение относится к области машиностроения и может быть использовано, в частности, в металлообработке, приборостроении, станкостроении и инструментальной промышленности для повышения эксплуатационных характеристик изделий, изготовленных из инструментальных, конструкционных сталей и т.д., работающих на предельных механических нагрузках, при изготовлении машин и инструмента.

Низкое качество режущего, штампового инструмента, деталей является существенной проблемой, связанной с металлообработкой.

Одним из путей решения данной проблемы является термическая обработка стальных деталей, которую проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температур нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг. Закалка придает стальной детали большую твердость и износоустойчивость. Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объем материала прогрелся, а затем быстро охлаждают. Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. Термообработку (закалку и отпуск) деталей простой формы (валики, оси, зубила, кернеры) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Кроме указанного существуют другие методы и соответствующее оборудование для обработки металлов с целью их упрочения и увеличения износостойкости. Это, например, химико-термическое, лазерное и плазменное упрочение, воздействие ультразвука и магнитного поля.

Принципиально новой технологией увеличения эксплуатационных свойств режущего инструмента и деталей являются технология и оборудование термоакустической обработки, главное отличие которого от уже имеющихся методов заключается в том, что упрочение в результате термоакустической вибрационной обработки происходит по всей глубине металла, а значит, обработанный инструмент подлежит повторному использованию (заточке), сохраняя все заданные свойства и принося, таким образом, дополнительный экономический эффект. Кроме того, технология и оборудование являются простыми, экологически чистыми и безопасными.

При термоакустической обработке происходят структурные превращения в металлах, изменение их физико-химических свойств, упрочение металлов и сплавов без изменения формы и размеров деталей, а также сокращение времени, необходимого для достижения заданного упрочения, уменьшение расходуемой энергии.

Термоакустическую обработку инструментальной стали проводят при проведении ее отпуска. В акустическом поле ускоряется развитие структурных и фазовых превращений, сокращается длительность цикла обработки инструмента. За счет этого повышаются твердость, прочность, износостойкость, ударная вязкость материала инструмента.

При этом акустическое воздействие регулируют в широком диапазоне частот и мощности звука.

Известно устройство для обработки деталей, содержащее резонансную камеру, установленную на одной из ее стенок в верхней части дополнительную камеру, выполненную с возможностью подключения ее полости к источнику сжатого воздуха и соединенную с полостью резонансной камеры посредством щелевого сопла, на уровне щелевого сопла установлена пластина для создания в рабочей камере акустических колебаний, установленная с возможностью возвратно-поступательного перемещения относительно щелевого сопла для регулировки частоты ее колебаний (RU 31580 U1, 20.08.2003).

Недостатком данного устройство является недостаточно эффективное увеличение эксплуатационных свойств обработанных деталей и инструментов, в частности износостойкости, за счет того, что мощность обрабатывающего устройства, влияющая на изменения в структуре материала, ограничена определенным диапазоном колебательных движений стенок резонансной камеры за счет плотного прилегания стенок к боковым кромкам пластины, создающей в резонансной камере акустические колебания.

Техническим результатом предложенного изобретения является повышение износостойкости обрабатываемых деталей и инструментов и производительности процесса обработки.

Этот технический результат достигается за счет того, что в устройстве для обработки деталей, содержащем рабочую резонансную камеру, установленную на одной из ее стенок в верхней части дополнительную камеру, выполненную с возможностью подключения ее полости к источнику сжатого воздуха и соединенную с полостью резонансной камеры посредством щелевого сопла, в резонансной камере на уровне щелевого сопла установлена пластина для создания в резонансной камере акустических колебаний, выполненная с возможностью возвратно-поступательного перемещения относительно щелевого сопла для регулировки частоты ее колебаний, пластина с нижней стороны по всей ее длине имеет параллельные направляющие пазы и установлена на стенках резонансной камеры таким образом, что кромки параллельных стенок резонансной камеры расположены в направляющих пазах с возможностью возвратно-поступательного перемещения пластины относительно щелевого сопла для регулировки частоты ее колебаний.

Кроме того, кромка пластины, расположенная со стороны щелевого сопла, выполнена с заострением.

Кромка пластины, расположенная со стороны щелевого сопла, выполнена со скосом.

Кроме того, пластина снабжена стопором. Кроме того, стопор выполнен в виде закрутки.

Кроме того, пластина выполнена с возможностью регулирования частоты ее акустических колебаний в диапазоне 100-200 Гц.

Кроме того, мощность акустических колебаний составляет 140-160 дБ.

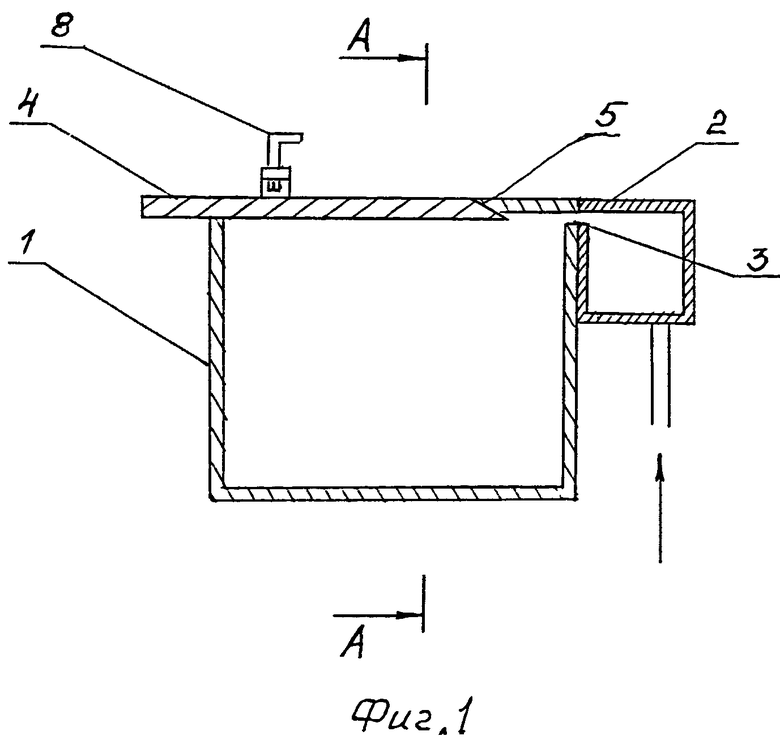

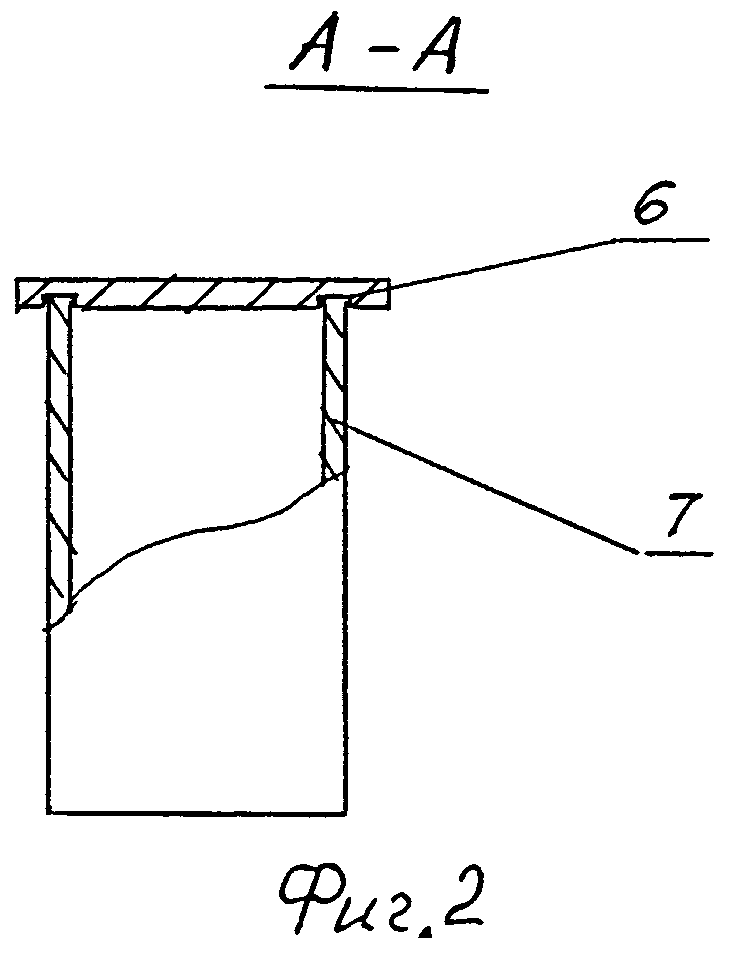

Изобретение иллюстрируется чертежами, где на фиг.1 изображено устройство для обработки деталей, общий вид; на фиг.2 - то же, сечение А-А по фиг.1.

Устройство для обработки деталей содержит рабочую резонансную камеру 1, установленную на одной из ее стенок в верхней части дополнительную камеру 2.

Полость дополнительной камеры 2 подключена к источнику сжатого воздуха (на чертежах не показан) и соединена с полостью резонансной камеры 1 посредством щелевого сопла 3.

В резонансной камере 1 на уровне щелевого сопла 3 установлена пластина 4 для создания в резонансной камере 1 акустических колебаний. Пластина 4 выполнена с возможностью возвратно-поступательного перемещения относительно щелевого сопла 3 для регулировки частоты ее колебаний и имеет скос 5 на кромке, расположенной на уровне щелевого сопла 3 в его направлении.

Пластина 4 с нижней стороны по всей ее длине имеет параллельные направляющие пазы 6 и установлена на стенках 7 резонансной камеры 1 таким образом, что кромки параллельных стенок 7 резонансной камеры 1 расположены в направляющих пазах 6 с возможностью возвратно-поступательного перемещения пластины 4 относительно щелевого сопла 3 для регулировки частоты ее колебаний. Фиксация пластины осуществляется стопором 8.

Пластина 4 выполнена с возможностью регулировки ее акустических колебаний в диапазоне 100-200 Гц при величине их мощности 140-160 дБ.

Устройство работает следующим образом.

Концевые фрезы диаметром 8 мм и весом 50 г, каждая из стали Р18, нагревают в печи до температуры 350°С за 10 минут.

Извлекают фрезы из печи и помещают в резонансную камеру 1 как можно быстрее, стараясь сохранить температуру инструмента около 350°С.

Ширину щелевого сопла 3 выбирают таким образом, чтобы вибрационное воздействие на обрабатываемые детали происходило как можно дольше и при этом охлаждение обрабатываемого инструмента под воздействием сжатого воздуха, подаваемого через щелевое сопла 3 в резонансную камеру 1, было минимальным.

Пластину 4 выставляем на необходимом уровне относительно щелевого сопла 3 и фиксируем стопором 8.

Затем включают подачу сжатого воздуха в дополнительную камеру 2. Сжатый воздух, расширяясь в дополнительной камере 2, вдувается через щелевое сопло 3 в резонансную камеру 1, создавая при взаимодействии с пластиной 4 в резонансной камере 1 акустические колебания требуемой частоты

Мощность акустических колебаний регулируют за счет перемещения пластины 4 относительно щелевого сопла 3 в диапазоне 140-160 дБ при изменении частоты от 100 до 200 Гц в течение всего времени обработки.

Параллельные стенки 7 резонансной камеры воспринимают колебания в резонансной камере 1 и совершают колебания с большой амплитудой, поскольку диапазон их колебаний не ограничен стенками резонансной камеры за счет установки пластины 4 сверху резонансной камеры 1.

Продолжительность обработки деталей составила 7-8 минут.

В результате обработки износостойкость обработанных деталей увеличилась в 2 раза.

Изобретение позволит повысить производительность и износостойкость обрабатываемых деталей и инструментов не менее чем в 2 раза за счет изменения структуры при увеличении мощности акустического воздействия колебательных движений в резонансной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2374331C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ В УСЛОВИЯХ АКУСТИЧЕСКОГО РЕЗОНАНСНОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2584618C2 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2557175C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

| СПОСОБ ТЕРМОАКУСТИЧЕСКОЙ ОБРАБОТКИ ИНСТРЕМЕНТА И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040551C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2010 |

|

RU2434674C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

Изобретение относится к области машиностроения и может быть использовано в металлообработке, приборостроении, станкостроении и инструментальной промышленности. Устройство для обработки деталей содержит рабочую резонансную камеру, установленную на одной из ее стенок в верхней части, дополнительную камеру, выполненную с возможностью подключения ее полости к источнику сжатого воздуха и соединенную с полостью резонансной камеры посредством щелевого сопла, и пластину, установленную в резонансной камере на уровне щелевого сопла для создания акустических колебаний и выполненную с возможностью возвратно-поступательного перемещения относительно щелевого сопла для регулирования частоты ее колебаний. Пластина с нижней стороны по всей ее длине имеет параллельные направляющие пазы и установлена на стенках резонансной камеры таким образом, что кромки параллельных стенок резонансной камеры расположены в направляющих пазах с возможностью возвратно-поступательного перемещения пластины относительно щелевого сопла для регулирования частоты ее колебаний. Изобретение позволяет повысить износостойкость обрабатываемых деталей и инструментов за счет увеличения мощности колебательных движений в резонансной камере и производительность процесса обработки деталей. 6 з.п. ф-лы, 2 ил.

1. Устройство для обработки деталей, содержащее рабочую резонансную камеру, установленную на одной из ее стенок в верхней части дополнительную камеру, выполненную с возможностью подключения ее полости к источнику сжатого воздуха и соединенную с полостью резонансной камеры посредством щелевого сопла, и пластину, установленную в резонансной камере на уровне щелевого сопла для создания акустических колебаний, причем пластина выполнена с возможностью возвратно-поступательного перемещения относительно щелевого сопла и регулирования частоты ее колебаний, отличающееся тем, что пластина с нижней стороны по всей ее длине имеет параллельные направляющие пазы и установлена в резонансной камере таким образом, что кромки параллельных стенок резонансной камеры расположены в ее направляющих пазах.

2. Устройство по п.1, отличающееся тем, что кромка пластины, расположенная со стороны щелевого сопла, выполнена с заострением.

3. Устройство по п.2, отличающееся тем, что кромка пластины, расположенная со стороны щелевого сопла, выполнена со скосом.

4. Устройство по любому из пп.1 и 2, отличающееся тем, что пластина снабжена стопором.

5. Устройство по п.4, отличающееся тем, что стопор выполнен в виде закрутки.

6. Устройство по п.1, отличающееся тем, что пластина выполнена с возможностью регулирования частоты ее акустических колебаний в диапазоне 100-200 гц.

7. Устройство по п.6, отличающееся тем, что мощность акустических колебаний составляет 140-160 дБ.

| Приспособление для перевозки больных и раненых | 1932 |

|

SU31580A1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОСТАБИЛИЗАЦИИ | 2002 |

|

RU2244755C2 |

| GB 1259556 А, 05.01.1972. | |||

Авторы

Даты

2009-12-20—Публикация

2009-01-11—Подача