Изобретение относится к металлообрабатывающей промышленности, инструментальному производству и машиностроению и может быть использовано для упрочнения многократно перетачиваемого или разового действия инструмента, а также деталей с износостойкой поверхностью.

Известен способ ультразвуковой обработки деталей, сущность которого заключается в том, что специальный инструмент в виде шара или сферической головки, вибрирующий с частотой 18-24 кГц и амплитудой смещения 20-25 мкм, производит ударное действие на упрочняемую поверхность детали и подвергает ее пластическому деформированию [1]

Недостатком этого способа является длительный подготовительный процесс, ограниченная обработка инструментов с плоскими поверхностями (резцы, ножовочные полотна и т.д.) и низкая производительность из-за локального контакта головки с обрабатываемой деталью.

Наиболее близким к предлагаемому является способ упрочнения резцов, преимущественно многократно перетачиваемых из быстрорежущей стали, включающий нагрев до температуры, не превышающей температуры потери красностойкости, и пластическую деформацию, осуществляемую бомбардировкой поверхности дробью, ледяной и нагретой до 1225оС, и отпуск инструмента или затачивание, в результате чего достигается увеличение межремонтной и суммарной стойкости резца в 1,7 раза [2]

Недостатками этого способа являются обработка инструмента, выполненного лишь из быстрорежущей стали, большие затраты энергии для нагрева дроби, ограниченная возможность для обработки инструмента с острорежущими кромками (метчики, мерки, ножовочные полотна и т.д.) и низкий уровень повышения износостойкости инструмента.

Известно устройство ультразвуковой обработки деталей с использованием вибратора, конического концентратора, индентора твердосплавной пластины и ламповых генераторов [1]

Недостатками этого устройства являются наличие ультразвуковых источников энергии, ограниченный ресурс работы индентора, дифицитность твердосплавных пластин и ламповых генераторов.

Наиболее близким к предлагаемой установке по упрочнению резцов является устройство, включающее нагрев и воздействие дробью, вызывающее пластическую деформацию поверхности изделия [2]

Основным недостатком этого устройства является конструктивная сложность механизма нагрева и метание дроби.

Целью изобретения является повышение межремонтной и суммарной стойкости инструмента, повышение производительности, уменьшение энергетических затрат.

Цель достигается тем, что способ, включающий нагрев инструмента до температуры, не превышающей температуры потери красностойкости, воздействие нагретой и ледяной дробью и отпуск, отличается тем, что инструмент либо деталь с износостойкой поверхностью из углеродистых, быстрорежущих, легированных сталей или твердосплавов нагревают до температуры, не превышающей температуры отпуска, выдерживают при ней определенное время, затем в резонаторе обрабатывают изделие в течение 3-10 мин, звуковым полем с частотой колебания 2-4 кГц и уровнем шума 170-180 дБ, где одновременно охлаждают до температуры окружающей среды, в результате чего межремонтная стойкость изделия повышается в 2-6 раз, суммарная в 4-8 раз.

Нагрев инструмента перед обработкой звуковым полем осуществляется в печах электросопротивления или газовых, имеющих автоматическое регулирование температуры в диапазоне 140-600оС; Давление сжатого воздуха в резонаторе составляет 1,5-3 атм. В резонатор можно помещать для обработки как один инструмент, так и партию их, используя при этом оснастку в виде кассет или бункеров для засыпки мелких изделий, что значительно повышает производительность установки. Габариты загрузки при этом не должны занимать объем резонатора более чем на 35% Технологические параметры обработки (температура нагрева, время выдерживания) зависит от вида материала, поперечного его сечения и диаграммы состояния.

В установке можно обрабатывать все виды инструментов типа сверл, метчиков, фрез, леров, ножовочных полотен, пуансов, прошивок, матриц и т.д.

В конкретных условиях термоакустическая обработка инструмента происходила следующим образом. Пакет однотипного инструмента, установленного в кассете так, чтобы не касались друг друга, помещали в электропечь и нагревали до определенной температуры (для углеродистых сталей 140-170оС, для легированных сталей 160-180оС, для быстрорежущих сталей 180-300оС), выдерживали инструмент в печи при этих температурах (3-5 мин для мелкого инструмента, 5-10 мин для крупного или из расчета 1 мин на 1 мм 1/2 толщины инструмента), затем на 5-10 с помещали кассету в резонатор, после чего туда подавали сжатый воздух, генерирующий звуковое поле в резонаторе в течение 3-10 мин (время, за которое происходит охлаждение инструмента) и спустя 20-24 ч инструмент использовали в работе. Так, для сверл диаметром 12 мм стали марки Р6М5 время перезаточки увеличивалось в 4-6 раз, для роликов из стали ШХ15 в 2,5-3 раза, для фрез марки МР-1253 из стали 9ХС в 3-4 раза. Суммарное время работы сверл из стали Р6М5 увеличивалось в 8 раз.

Установка для осуществления способа, содержащая механизмы нагрева и бомбардирования изделия холодной и нагретой дробью, отличается тем, что включает печь для нагрева изделий, систему, генерирующую звуковое поле, состоящую из ресивера, представляющего собой металлический короб со щелью на стенке с регулируемым зазором в пределах 1-2 мм, к которой крепится резонатор с установленным на уровне щели вибрирующим клином, и систему подачи сжатого воздуха.

Работа установки сопровождается тональным прерывистым шумом, характеризующимся уровнем вблизи резонатора порядка 130-140 дБ, поэтому ресивер с резонатором помещены в звукогасящий кожух, находятся в отдельном звукоизолированном помещении с выносным пультом управления (вентиль для сжатого воздуха и манометр). Энергообеспечение печи осуществляется от сети переменного тока либо газопроводом. Сжатый воздух обеспечивается технологической магистралью либо отдельным компрессором. Вся конструкция установки проста и состоит из стальных фрезерованных пластин.

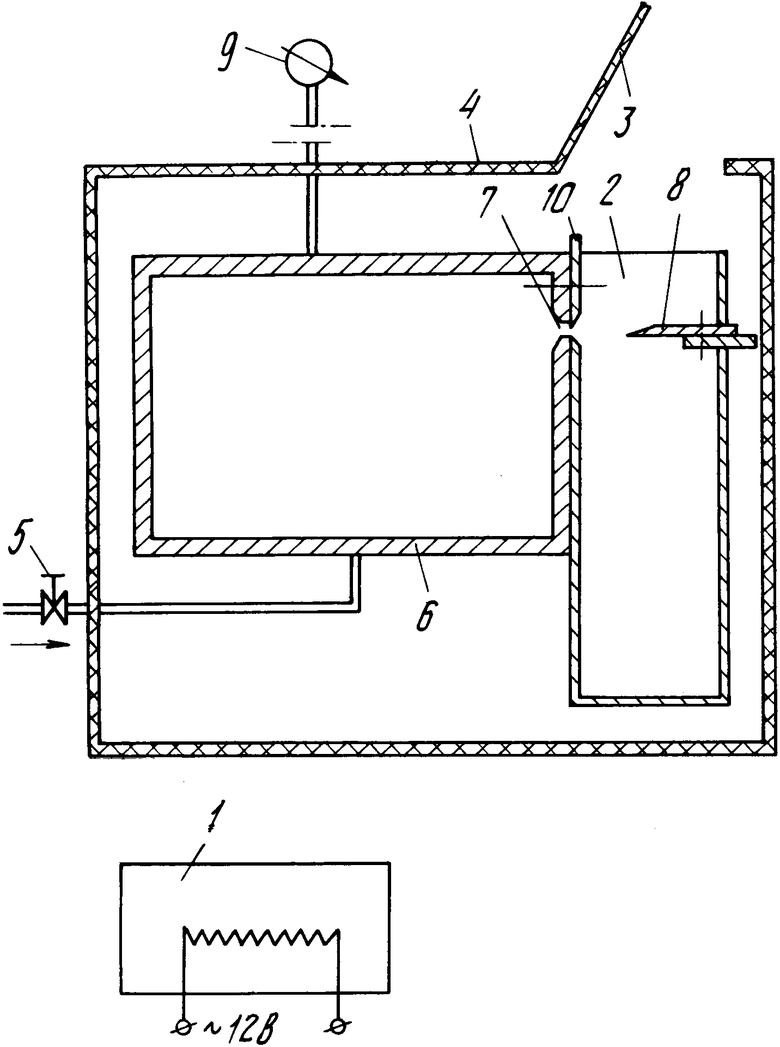

На чертеже представлена общая схема установки для термоакустической обработки инструмента.

На чертеже показаны нагревательная печь 1, резонатор 2, крышка 3, кожух 4, вентиль 5, ресивер 6, щель 7, клин 8, манометр 9, шторка 10.

Установка работает следующим образом.

Обрабатываемый инструмент или его пакет нагревается в печи 1 до определенной температуры, выдерживается там фиксированный промежуток времени, затем быстро помещается в резонатор 2, закрывается крышкой 3 кожуха 4, с помощью вентиля 5 подается в ресивер 6 сжатый воздух, который через щель 7 вдувается в резонатор 2, где клином 8 генерирует звуковые колебания. Давление в ресивере контролируется манометром 9, зазор щели устанавливается шторкой 10.

В результате действия звукового поля на помещенное в резонатор изделие происходит его упрочнение, основанное предположительно на изменении структуры металла по всей или значительной его толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ В УСЛОВИЯХ АКУСТИЧЕСКОГО РЕЗОНАНСНОГО ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2584618C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| Способ обработки металлических деталей в условиях акустического резонансного воздействия потоком смеси сжатого воздуха и газообразных химических реагентов и устройство для его осуществления | 2015 |

|

RU2651841C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ, ЛЕГИРОВАННЫХ, ВЫСОКОЛЕГИРОВАННЫХ, БЫСТРОРЕЖУЩИХ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2100456C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА И ДЕТАЛЕЙ | 1991 |

|

RU2019575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060928C1 |

| Способ упрочнения инструмента | 1987 |

|

SU1502632A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

Изобретение может быть использовано для упрочнения многократно перетачиваемого или разового действия инструмента, деталей с износостойкой поверхностью. Способ состоит в том, что инструмент или деталь нагревают до температуры, не превышающей температуры отпуска, выдерживают определенное время, а затем в резонаторе воздействуют на изделие звуковым полем с частотой колебания 2 4 кГц и уровнем шума 170 180 д, при этом стойкость изделий увеличивается в 2 6 раз. Установка для осуществления данного способа содержит нагревательную печь 1 и узел деформации в виде системы, генерирующей звуковое поле, включающий ресивер 6 в виде металлического кожуха 4 со щелью на стенке с регулируемым зазором и закрепленный на стенке кожуха 4 со щелью резонатор 2 с вибрирующим клином 8, установленным на уровне щели 7, устройство подачи сжатого воздуха. 2 с.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ упрочнения инструмента | 1987 |

|

SU1502632A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1992-02-24—Подача