Настоящее изобретение относится к области обработки металлов давлением и может быть использовано для получения бесшовных полых профилей, в том числе труб, преимущественно из медных и алюминиевых сплавов методом непрерывного литья и прессования.

Известно устройство для получения труб методом литья-прессования фирмы Westinghouse Electr. Manufact.Co (Э.Германн "Непрерывное литье", 1961, стр. 657), которое состоит из кристаллизатора, выполненного в виде подогреваемого индуктором копильника, поршня, охлаждаемой матрицы, оправки (иглы), закрепленной со стороны изделия соосно с матрицей и вытяжного устройства.

Данное устройство позволяет получать бесшовные трубы, однако оно работает в дискретном режиме (циклично), и объем металла в копильнике ограничен его размерами, что не обеспечивает непрерывности процесса. Другим его недостатком является то, что данная конструкция не позволяет получать изделия с высокими механическими свойствами, так как формирование изделия осуществляется путем кристаллизации стенок трубы в зазоре между иглой и стенками копильника, а вытяжное устройство только "поддерживает процесс вытягивания слитка". Так как наружную поверхность трубы формируют стенки копильника, невозможно изменять ее размеры, что также ограничивает область применения. Выявленные недостатки в значительной степени снижают производительность процесса, требуют дополнительной обработки давлением (например, последующего волочения) для получения высоких механических свойств и не позволяют варьировать сортамент получаемых изделий.

Устройства, позволяющие получать изделия совмещенным методом литья и прокатки (Канцельсон М.П. "Литейно-прокатные агрегаты для производства катанки из цветных металлов", М., ЦНИИТЭИтяжмаш, 1990), также имеют ряд недостатков. Для получения высоких механических свойств необходимы большие степени деформации, а это возможно при реализации большого количества проходов на непрерывных литейно-прокатных агрегатах, включающих не менее 15-20 клетей. Расходы на изготовление инструмента (валков), его переналадка и профилировка на каждый типоразмер профиля требуют достаточно больших затрат, что экономически целесообразно лишь при больших объемах производства продукции. Кроме того, такие агрегаты в промышленности применяются преимущественно для получения сплошных профилей, а описания в научно-технической и патентной литературе устройств для получения бесшовных труб такими способами не имеется.

Наиболее близким по совокупности существенных признаков является установка для непрерывного литья и прессования металла (Патент России 2100136, 1997), включающая печь-миксер, кристаллизатор роторного типа, валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого установлена матрица с клиновидными охлаждаемыми полостями.

Данная установка обеспечивает непрерывность процесса, снижение энергозатрат, высокие механические свойства пресс-изделий за счет значительных степеней деформации при прессовании, варьирование размеров пресс-изделий.

Однако установка не позволяет получать бесшовные полые профили, что особенно актуально для металлов и сплавов, которые при нагреве склонны к окалинообразованию, препятствующему процессам сварки под давлением при деформации. Поэтому получение труб, например, из меди и ее сплавов невозможно без специальных мер, предотвращающих окисление металла в очаге деформации (обработка в вакууме и т.д.). Кроме того, качество сварных труб значительно ниже бесшовных вследствие сравнительно низких механических свойств пресс-изделий в зоне сварного шва.

Основной задачей изобретения является расширение технологических возможностей устройства при получении полых профилей и повышение качества пресс-изделий за счет улучшения механических свойств из-за отсутствия сварного шва.

Для решения поставленной задачи заявляемое устройство для непрерывного литья и прессования полых профилей, включающее печь-миксер, валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого установлена матрица с клиновидными охлаждаемыми полостями, дополнительно снабжено установленной соосно матрице длинномерной иглой с механизмом ее отвода, жестко закрепленной фиксатором и расположенной в обойме с каналами для подачи смазки, размещенными по периметру иглы, и выступами для запирания каналов, при этом в валках выполнены водоохлаждаемые полости. Соотношение критической длины рабочей иглы и диаметра валка с ручьем находится в пределах 0,05-0,35.

Конструктивные особенности заявляемого устройства по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют получать полые бесшовные профили и способствуют повышению механических свойств пресс-изделий.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: имеется длинномерная игла с механизмом ее отвода, установленная соосно матрице и выполненная в обойме с каналами для подачи смазки, расположенными по периметру иглы и выступами для запирания каналов, причем игла жестко ориентирована фиксатором в направлении входа металла в обжимающую зону калибра валков, в которых выполнены водоохлаждаемые полости. Кроме того, соотношение длины рабочей части иглы и диаметра валка с ручьем находится в пределах 0,05-0,35.

Длинномерная игла, которая закреплена при помощи фиксатора и ориентирована в направлении входа металла в обжимающую зону калибра валков, позволяет получать непосредственно из расплава металла бесшовные полые профили, у которых механические свойства выше, чем у профилей, получаемых при прессовании через камерные матрицы со сваркой. При этом роль кристаллизатора выполняют валки и игла, на поверхности которых в момент поступления жидкого металла в очаг деформации происходит кристаллизация металла, образование литой полой заготовки, ее обжатие в зазоре между валками, распрессовка перед матрицей и формирование полого профиля (трубы) путем прессования в зазор между иглой и калибрующим отверстием матрицы с помощью активных сил трения. Форма и размеры канала матрицы обеспечивает форму внешнего поперечного сечения пресс-изделий и заданные размеры трубы. Расположение соосно матрице и жесткое закрепление в зафиксированном положении со стороны входа заготовок в обжимающую зону калибра позволяет центрировать иглу в отверстии матрицы и получать трубы не только различных размеров, но и формы, как и при обычном прямом прессовании на горизонтальных гидравлических прессах. Выполнение иглы в обойме с каналами для подачи смазки, расположенными по периметру иглы, и выступами для запирания каналов дает возможность предохранять иглу от воздействия расплава, а также управлять подачей смазки и снизить контактное трение между поверхностями инструмента и прессуемого профиля. Механизм отвода иглы и выступы для запирания каналов позволяют вывести ее из очага деформации, прекратив подачу смазки. Для предотвращения перегрева металла в очаге деформации, вызванного непрерывным поступлением расплава в калибр валков, в последних выполнены водоохдаждаемые полости.

При таком способе получения полых профилей (труб) в значительной мере увеличиваются потери на трение за счет дополнительного контакта металла с иглой. Это особенно важно при данном совмещенном процессе, так как деформация выдавливания осуществляется за счет активных сил трения, подводимых валками. Поэтому осуществимость предлагаемого процесса будет в значительной мере зависеть от сил контактного трения заготовки с иглой. Чем больше эти силы трения, тем меньше вероятность осуществления процесса из-за нехватки активных сил трения. Игла, таким образом, должна иметь критическую рабочую длину, величина которой может быть найдена из условия осуществимости процесса

Pтр≥Pв,

или

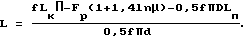

fσsLлП≥σsFp(1+1,4lnμ)+σs0,5fπdL+σs0,5fπDLп,

где Ртр - величина активных сил трения, подводимых валками, Рв - величина сил, затраченных на выдавливание пресс-изделия, f - коэффициент трения, П - периметр калибра, σs - сопротивление металла деформации, Lк - протяженность зоны контакта металла с калибром, μ - коэффициент вытяжки при выдавливании, Fp=bphp - площадь распрессованной перед матрицей заготовки, bp, hp - соответственно ширина калибра и высота матрицы при перекрытии калибра в вертикальной плоскости, проходящей параллельно общей оси валков (равная высоте распрессованной заготовки), L и d - соответственно рабочая длина и диаметр иглы, Lп - длина рабочего пояска матрицы, D - наружный диаметр трубы.

С учетом условия осуществимости процесса рабочую длину иглы можно найти по выражению

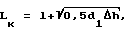

Анализ указанной формулы показал, что при заданных размерах калибра и пресс-изделия, величина L преимущественно зависит от протяженности зоны контакта металла с валками. Последнюю можно определить по выражению

где d1 - диаметр валка с ручьем, Δh - величина абсолютного обжатия при прокатке, l - величина удаления зеркала матрицы от общей оси валков. Таким образом, если учесть, что обжатие при прокатке ограничено условием захвата металла валками и не изменяется в широких пределах, а величина удаления может быть определена по соотношению l=(0,005-0,35)d1 (см. Патент России 1785459, 1992), критическая рабочая длина иглы, при которой процесс выдавливания осуществим, может быть поставлена в зависимость от диаметра валка с ручьем. Расчеты с использованием практических данных, полученных на экспериментальной установке, дали возможность предложить следующее соотношение для расчета рабочей длины иглы

L=(0,05-0,35)d1.

Таким образом, между отличительными признаками и решаемой задачей существует следующая причинно-следственная связь. Выполнение устройства для непрерывного литья и прессования полых профилей, имеющего указанную выше совокупность отличительных признаков, позволяет конструктивно изменить схему обработки металла, что приводит к расширению технологических возможностей устройства путем получения труб без сварного шва с повышенным качеством пресс-изделий за счет улучшения их механических свойств.

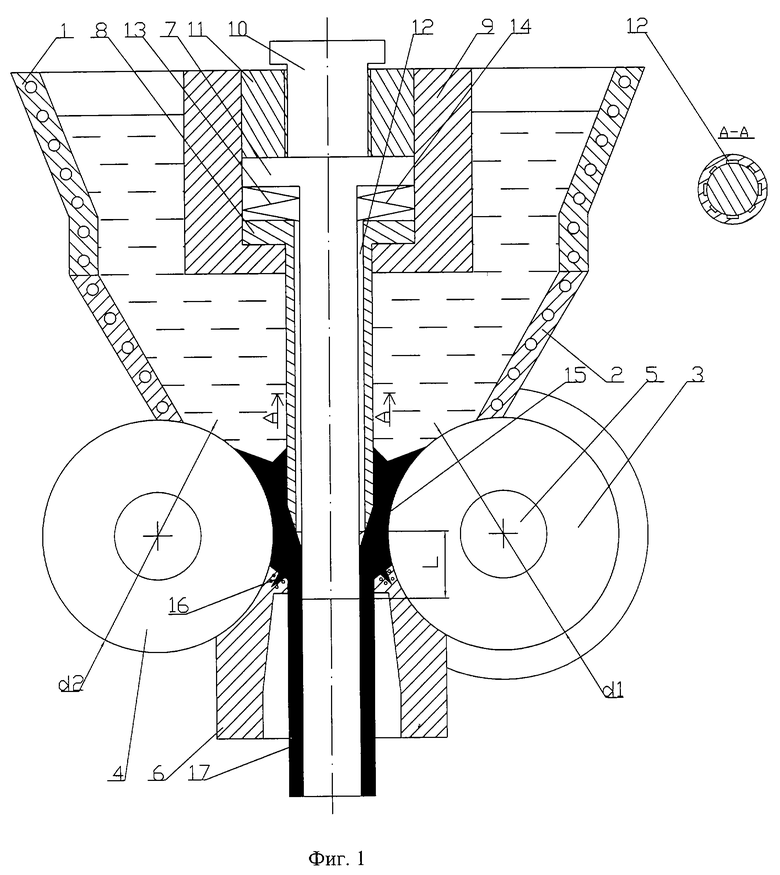

Сущность изобретения поясняется графическими материалами.

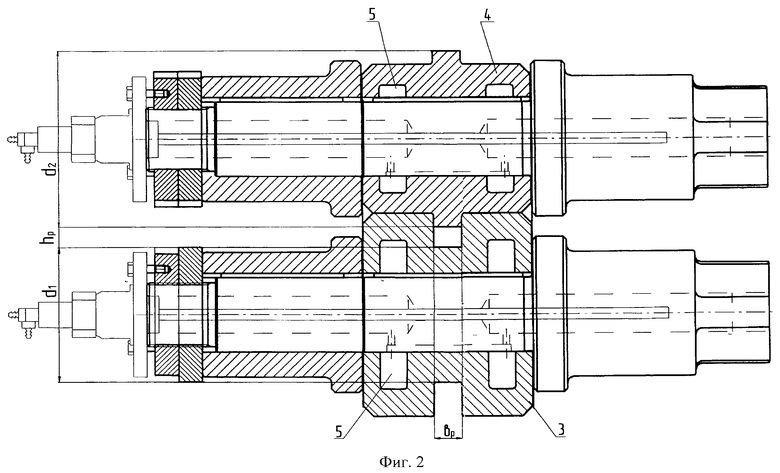

На фиг.1 показан общий вид устройства в разрезе для реализации процесса получения полых профилей (труб). На фиг.2 показаны водоохлаждаемые валок с ручьем и валок с выступом.

Заявляемое изобретение - устройство для непрерывного литья и прессования полых профилей включает печь-миксер 1 с расплавом 2, валок 3 с ручьем и валок 4 с выступом, имеющие водоохлаждаемые полости 5 и образующие закрытый калибр, перекрытый на выходе матрицей 6. Игла 7 расположена в обойме 8 соосно каналу матрицы и жестко закреплена фиксатором 9 с помощью винта 10 и державки 11. По периметру иглы 7 в обойме 8 выполнены каналы 12 для подачи смазки. Соотношение критической рабочей длины иглы 7 и диаметра валка с ручьем 3 составляет 0,05-0,35. Механизм отвода иглы включает винт 10 и пружины 13, 14, а игла на части своей длины снабжена выступами 15, выполненными в поперечном сечении по форме каналов 12. Клиновидные полости 16 выполнены в матрице 6 с возможностью их охлаждения.

Устройство работает следующим образом. Металл, расплавленный с помощью печи-миксера 1, захватывается валками 3 и 4. При этом на поверхности обоймы 8, выполненной из прочного теплостойкого материала, и поверхностях водоохлаждаемых валков 3, 4 начинается кристаллизация металла. Далее закристаллизовавшийся в виде полой заготовки металл обжимается в закрытом калибре между валками и иглой 7, распрессовывается перед матрицей 6 и выдавливается в зазор между иглой и калибрующим пояском матрицы с образованием стенок трубы 17.

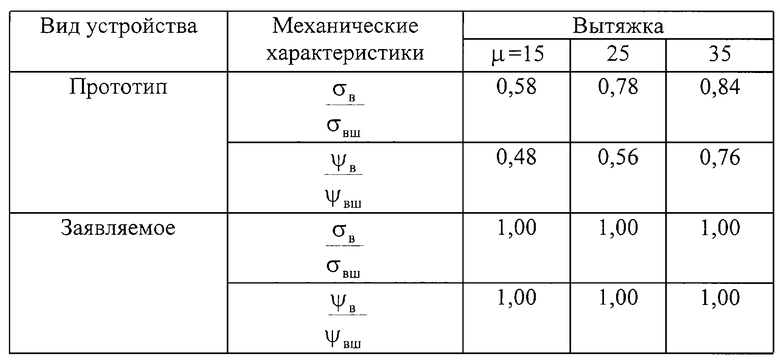

Пример. С помощью лабораторной установки на базе прокатного стана Дуо 200 моделировали процесс получения труб из алюминия марки А5 диаметром 8 мм с толщиной стенки 2 мм. Температура расплава составляла 680oС, а температура прессования - около 520oС. Прессование проводили с помощью плоских и камерных матриц с вытяжками μ по сварочной зоне 15, 25, 35. Из отпрессованных труб вырезали образцы для испытаний на растяжение, для чего трубу разворачивали, выбирали образцы в поперечном сечении и оценивали по результатам испытаний отношение временного сопротивления разрыву σв основного металла и металла сварного шва σвш, а также отношение относительного сужения основного металла ψв и металла сварного шва ψвш. Результаты механических испытаний приведены в таблице.

Таким образом, использование заявляемого устройства по сравнению с прототипом позволяет повысить уровень механических свойств пресс-изделий и, тем самым, улучшить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2100113C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2335376C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРОКАТКИ И ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2334574C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1989 |

|

SU1693791A1 |

| Устройство для непрерывного прямого выдавливания | 1990 |

|

SU1801040A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ КАТАНКИ | 2013 |

|

RU2559615C1 |

| Устройство для бесслитковой прокатки и прессования металла | 2019 |

|

RU2724758C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2000 |

|

RU2171716C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2001 |

|

RU2190806C1 |

Настоящее изобретение относится к области обработки металлов давлением и может быть использовано для получения бесшовных полых профилей, в том числе труб преимущественно из медных и алюминиевых сплавов методом непрерывного литья и прессования. Сущность изобретения заключается в выполнении устройства, включающего печь-миксер, валок с ручьем и валок с выступом, образующие рабочий калибр, на выходе из которого установлена матрица с клиновидными охлаждаемыми полостями, дополнительно снабженного установленной соосно матрице длинномерной иглой с механизмом ее отвода, жестко закрепленной фиксатором и расположенной в обойме с каналами для подачи смазки, размещенными по периметру иглы, и выступами для запирания каналов, при этом в валках выполнены водоохлаждаемые полости. Предлагается также соотношение критической рабочей длины иглы и диаметра валка с ручьем выбирать из диапазона 0,05-0,35. Заявляемое устройство позволяет расширить технологические возможности при получении полых профилей и повысить качество пресс-изделий за счет улучшения механических свойств вследствие отсутствия сварного шва. 1 з.п. ф-лы, 2 ил., 1 табл.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРЕССОВАНИЯ МЕТАЛЛА | 1995 |

|

RU2100136C1 |

| Устройство для непрерывного прессования металла | 1990 |

|

SU1785459A3 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1990 |

|

RU2062675C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2100113C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ТРУБ | 1992 |

|

RU2006339C1 |

Авторы

Даты

2003-03-20—Публикация

2001-04-13—Подача