Изобретение относится к жидкостным ракетным двигателям (ЖРД), конкретно к ЖРД с турбонасосной подачей топлива, состоящего из раздельно хранимых окислителя и горючего; по крайней мере, один из этих топливных компонентов (кислородный окислитель) является криогенным.

Известен способ работы ЖРД с турбонасосной подачей топлива на основе горючего и кислородного окислителя, при котором приводную турбину топливных насосов вращают паром, полученным из сконденсированного продукта с использованием теплоты от продуктов сгорания тяговой камеры и от газа, получаемого при сгорании части топлива с избыточным компонентом вне камеры сгорания тяговой камеры, причем массу генерируемого газа используют впоследствии для создания тяги камеры, а отработавший на турбине пар охлаждают, используя для этого хладоресурс окислителя, и полученный при этом конденсат возвращают в соответствующий насос: см. пат. RU 2155273 С1, 18.08.1999 - прототип изобретения.

Известен ЖРД с турбонасосной подачей топлива на основе горючего и кислородного окислителя, включающий камеру с форсуночной головкой и охлаждаемым корпусом, газогенератор, турбонасосный агрегат из паровой турбины и насосов подачи окислителя, горючего и конденсата отработавшего пара, причем вход турбины соединен с выходом насоса конденсата через магистраль, включающую охлаждающий тракт камеры и смонтированный на выходе газогенератора теплообменник-нагреватель для получения пара турбины, а выход турбины сообщен с входом насоса конденсата через магистраль с теплообменником-конденсатором для охлаждения отработавшего пара кислородным окислителем: см. пат. RU 2155273 C1, 18.08.1999 - прототип изобретения.

Принципиальным достоинством указанных способа-прототипа и устройства-прототипа является отсутствие потерь удельного импульса тяги (Iу) двигателя на привод турбонасосного агрегата (ТНА), поскольку отработавший (то есть энергетически обесценившийся) пар турбины подают повторно - после охлаждения - в рабочий контур, а не выбрасывают из двигателя через выхлопную систему. Благодаря этому величины Iу для двигателя и для камеры (синоним понятия "тяговая камера") совпадают. Однако при осуществлении способа-прототипа и устройства-прототипа на практике оказывается невозможным в полной мере использовать потенциальную химическую энергию ракетного топлива для получения высоких значений Iy.

Указанный недостаток обусловлен в первую очередь тем, что в известных решениях для получения рабочего пара турбины используют теплоту окислительного газа, получаемого от сгорания части топлива с избытком окислителя. По условиям сохранения целостности конструкции газогенерирующего устройства и последующего газового тракта ЖРД температура окислительного газа ограничена величиной около 900 К. Кроме того, окислительный газ имеет низкие характеристики, относящиеся к процессу теплопередачи. Наконец, на получение окислительного газа необходимо расходовать значительную долю общей массы окислителя, поступающей в ЖРД, и поскольку эта доля согласно решению-прототипу не используется для конденсации отработавшего на турбине пара, то оставшегося хладоресурса топлива хватает на конденсирование лишь небольшой массы пара. В итоге, невозможно нагреть достаточное количество рабочего тела турбины до высокой температуры, и поэтому обеспечить энергетический баланс системы подачи (равенство между располагаемой мощностью турбины и суммарной мощностью насосов) для решений-прототипов при высоком давлении в камере (рк) не представляется возможным. Достижимый уровень рк ограничен для решений-прототипов величиной около 10 МПа, что обусловливает невысокие значения параметра Iy.

Изобретение решает техническую задачу повышения эффективности ЖРД, а именно повышения параметра Iy путем поднятия уровня рк. Задача сводится к тому, чтобы в начале рабочего цикла получить достаточное количество высокотемпературного пара для совершения необходимой работы на турбине, а в конце цикла отдать поступающему в ЖРД холодному топливу неиспользованную теплоту от пара, с тем чтобы охладить (сконденсировать) его до степени, гарантирующей бескавитационную работу насоса.

Поставленная техническая задача решается тем, что в способе работы ЖРД с турбонасосной подачей топлива на основе горючего и кислородного окислителя, при котором приводную турбину топливных насосов вращают паром, полученным из сконденсированного продукта с использованием теплоты от продуктов сгорания тяговой камеры и от газа, получаемого при сгорании части топлива с избыточным компонентом вне камеры сгорания тяговой камеры, причем массу генерируемого газа используют впоследствии для создания тяги камеры, а отработавший на турбине пар охлаждают, используя для этого хладоресурс окислителя, и полученный при этом конденсат возвращают в соответствующий насос, согласно изобретению генерируемый газ содержит избыток горючего, и этот восстановительный газ после использования для получения пара непосредственно дожигают в камере с остальной частью топлива.

В частных случаях изобретения:

- часть общей массы рабочего пара турбины получают, используя теплоту продуктов сгорания топлива в камере, а часть массы - используя теплоту восстановительного газа;

- теплоту от продуктов сгорания топлива в камере используют для предварительного нагрева части рабочего тела турбины, нагревая затем всю массу рабочего тела теплотой восстановительного газа;

- при получении рабочего пара турбины используют вначале теплоту восстановительного газа, а затем теплоту продуктов сгорания топлива в камере.

Поставленная техническая задача решается также тем, что в ЖРД с турбонасосной подачей топлива на основе горючего и кислородного окислителя, включающем камеру с форсуночной головкой и охлаждаемым корпусом, газогенератор, турбонасосный агрегат из паровой турбины и насосов подачи окислителя, горючего и конденсата отработавшего пара, причем вход турбины соединен с выходом насоса конденсата через магистраль, включающую охлаждающий тракт камеры и смонтированный на выходе газогенератора теплообменник-нагреватель для получения пара турбины, а выход турбины сообщен с входом насоса конденсата через магистраль с теплообменником-конденсатором для охлаждения отработавшего пара кислородным окислителем, согласно изобретению газогенератор рассчитан на вырабатывание восстановительного газа и подключен непосредственно к форсуночной головке камеры.

При осуществлении изобретения ожидается технический результат, совпадающий с существом решаемой задачи.

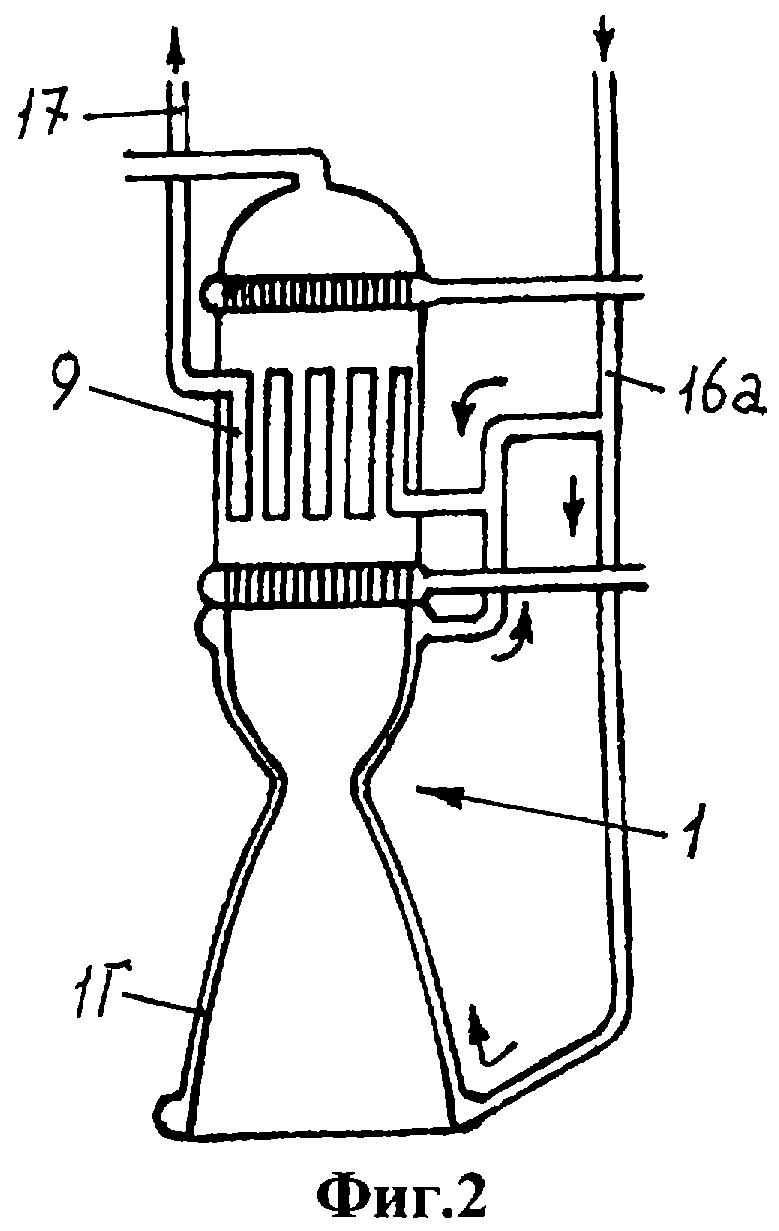

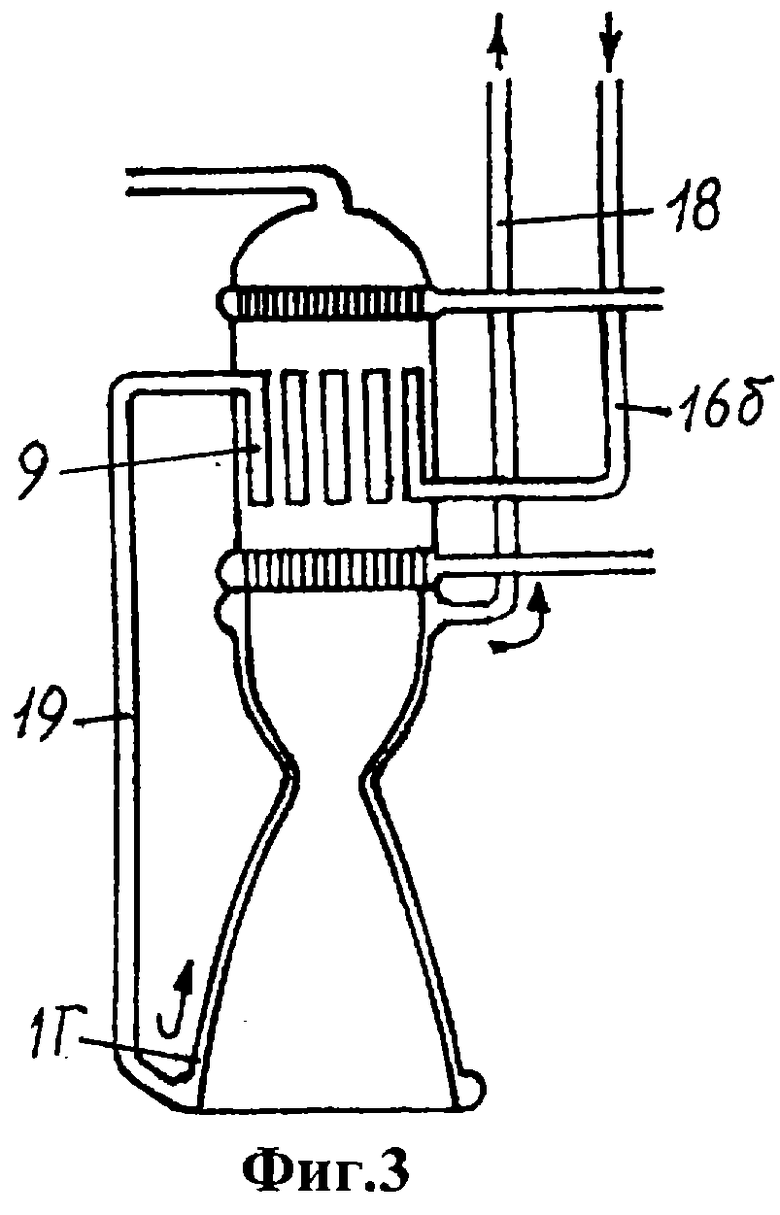

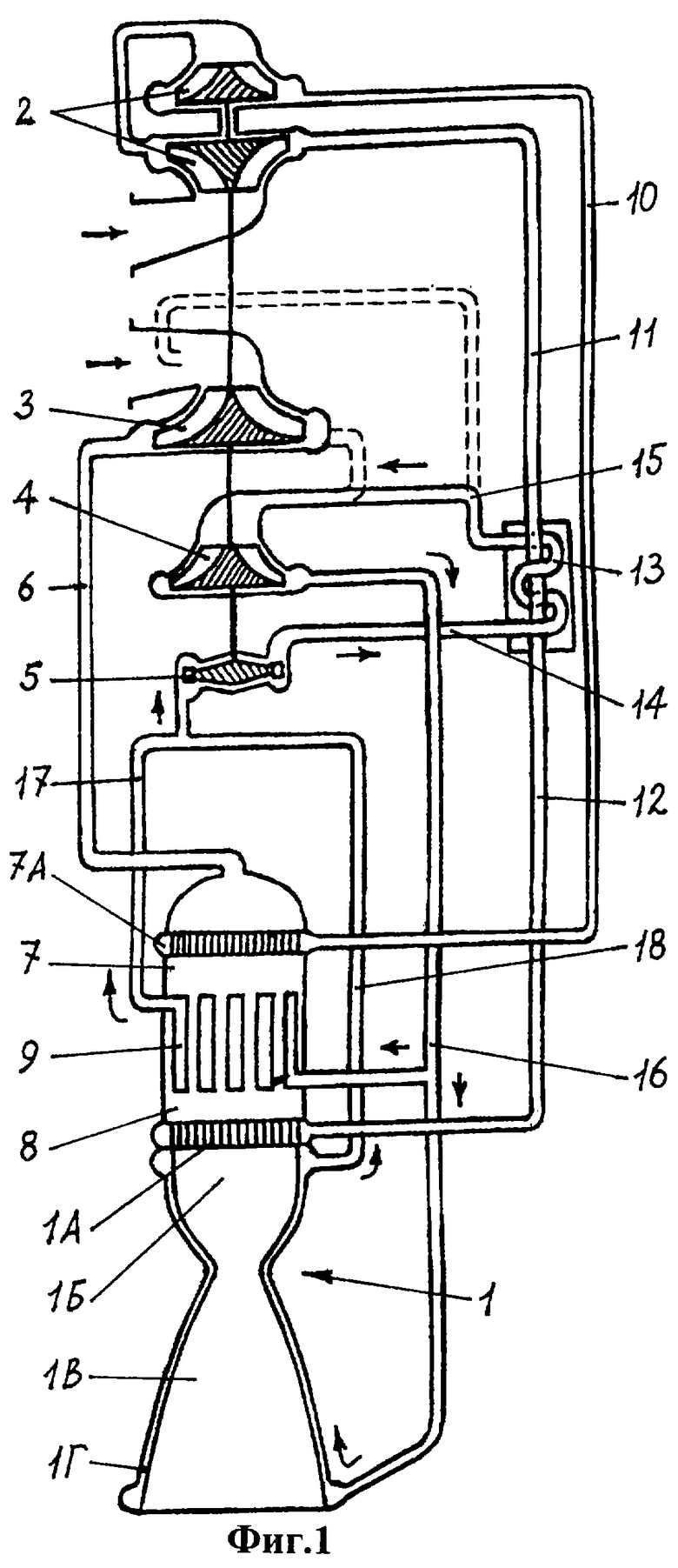

Изобретение поясняется при помощи фиг.1, 2, 3, где представлена функциональная схема ЖРД, выполненного согласно изобретению.

Согласно фиг.1 ЖРД содержит создающую тяговое усилие камеру 1 с форсуночной головкой 1А, камерой сгорания 1Б и сверхзвуковым реактивным соплом 1В; корпус камеры образован двумя соосными оболочками (внешней и внутренней), формирующими тракт 1Г для протока охладителя. Для подачи топлива в двигателе предусмотрен ТНА, который содержит двухступенчатый насос кислородного окислителя (сжиженного кислорода) 2, насос горючего (например, углеводородного) 3, насос 4 для подачи конденсированного рабочего тела турбины (например, аммиака) и паровую турбину 5. Насос 3 соединен посредством питающего трубопровода 6 с форсуночной головкой 7А газогенератора 7. Последний сообщен также с форсуночной головкой 1А камеры через газовый тракт 8 с встроенным в него теплообменником-нагревателем 9 для получения рабочего пара турбины (см. ниже). Таким образом, газовый тракт газогенератора, теплообменника-нагревателя и камеры являются участками общего газодинамического канала.

В форсуночную головку 7А газогенератора поступают, наряду с горючим, окислитель от второй ступени насоса 2 по трубопроводу 10. Первая же ступень указанного насоса соединена с форсуночной головкой 1А камеры посредством трубопроводов 11 и 12, между которыми расположен теплообменник-конденсатор 13 для охлаждения отработавшего пара турбины. Он поступает в теплообменник-конденсатор по трубопроводу 14 и отводится по трубопроводу 15 в насос 4. Выход его сообщен посредством разветвляющейся магистрали 16 с входами теплообменника-нагревателя 9 и охлаждающего тракта 1Г камеры. Их выходы сообщены с входом турбины 5 посредством трубопроводов 17 и 18 соответственно. Таким образом, насос 4 вместе с турбиной 5, теплообменниками 9, 13 и соединяющими их расходными магистралями образуют замкнутый контур для циркуляции рабочего тела, претерпевающего фазовые превращения.

Описанный ЖРД работает следующим образом. Кислородный окислитель ракетного топлива поступает в насос 2, из которого часть массы подается второй ступенью насоса по магистрали 10 в форсуночную головку 7А газогенератора. Туда же по магистрали 6 насосом 3 подается горючее ракетного топлива, которое сгорает в окислителе при избыточном горючем. При этом генерируется восстановительный газ (с температурой 1000-1500 К и более), который поступает в теплообменник-нагреватель 9 и далее в форсуночную головку 1А камеры. Туда же первой ступенью насоса 2 по магистрали 11-12 с встроенным в нее теплообменником 13 подается окислитель, который по пути охлаждает отработавший газ турбины 5 (см. ниже). В камере сгорания 1Б эта масса окислителя дожигает поступивший восстановительный газ, и образовавшиеся высокотемпературные продукты сгорания топлива поступают в реактивное сопло 1В, создавая тягу камеры 1 (и ЖРД в целом).

Циркулирующее в замкнутом контуре рабочее тело для привода турбины 5 подается насосом 4 по магистрали 16 в теплообменник-нагреватель 9 и в охлаждающий тракт 1Г камеры. После их прохождения рабочее тело, находящееся в состоянии пара с закритическими параметрами, поступает по трубопроводам 17, 18 на турбину 5, которая приводит топливные насосы 2, 3, 4 через общий с ними вал (обычно состоит из двух частей, соединенных рессорой). Отработавший пар турбины поступает по магистрали 14 в теплообменник 13, где охлаждается (конденсируется) жидким кислородом (см. выше), после чего по трубопроводу 15 направляется в насос 4. Далее описанный цикл рабочего тела в замкнутом контуре повторяется.

В том случае, когда в качестве рабочего тела турбины используется тот же продукт, что и горючее ракетного топлива (например, сжиженные метан или природный газ), можно трубопровод 15 переключить на вход насоса 3, его выход сообщить с входом насоса 4 и образовать таким образом один двухступенчатый насос: соответствующие магистрали изображены на фиг.1 штриховыми линиями. В этом случае контур рабочего тела турбины, претерпевающего фазовые превращения, получается разомкнутым.

На фиг.2 показана модифицированная по сравнению с фиг.1 схема получения рабочего пара турбины. Согласно этой схеме в охлаждающий тракт 1Г камеры по трубопроводу 16а поступает часть конденсата из насоса 4, а затем полученный пар смешивается с оставшимся "свежим" продуктом и поступает в теплообменник-нагреватель 9. Из него по трубопроводу 17 пар поступает на турбину.

На фиг. 3 показана еще одна модифицированная схема получения рабочего пара турбины. Согласно этой схеме вся масса конденсата поступает из насоса 4 по трубопроводу 16б вначале в теплообменник-нагреватель 9, а затем по трубопроводу 19 - в охлаждающий тракт 1Г камеры. Из него полученный пар поступает по трубопроводу 18 на турбину.

Необходимо отметить, что существо изобретения не исчерпывается приведенными конкретными схемами:

- для охлаждения отработавшего пара турбины можно использовать не только окислитель, но и горючее ракетного топлива (особенно если оно является криогенным);

- при необходимости горючее может использоваться в целях охлаждения корпуса газогенератора и внешней поверхности газового тракта;

- насос окислителя может выполняться одноступенчатым;

- количество рабочих колес в насосах и турбине может быть различным;

- для настройки и регулирования тяги ЖРД может предусматриваться байпасная магистраль рабочего тела турбины с регулятором расхода в ней;

- в линии подачи окислителя или горючего может устанавливаться дроссель для регулирования соотношения топливных компонентов;

- в линиях питания газогенератора могут устанавливаться регулирующие органы для управления температурой вырабатываемого газа и т.д.

Пример осуществления изобретения: ЖРД на топливе "кислород - углеводородное горючее", с тягой 1 МН при рк=17 МПа. Эти технические характеристики обеспечиваются при следующих параметрах рабочего контура турбины:

- расход аммиака 35 кг/с;

- параметры аммиака на входе в насос 4: давление 0,6 МПа, температура 273 К;

- давление на выходе аммиачного насоса 25 МПа;

- параметры аммиачного пара на входе в турбину 5: 530К/20 МПа;

- на турбине пар срабатывается до параметров 300 К /1,1 МПа;

- в газогенераторе 7 вырабатывается восстановительный газ с температурой 1200 К при давлении 20 МПа;

- температура жидкого кислорода на входе/выходе теплообменника-конденсатора 13: 100 К/230 К.

Полученное в конкретном примере значение рк=17 МПа примерно вдвое превышает этот параметр для аналогичного ЖРД, выполненного в соответствии с решениями-прототипами, что обеспечивает существенный прирост удельного импульса тяги. Таким образом, ожидаемый технический результат подтвержден.

Способ работы жидкостного ракетного двигателя с турбонасосной подачей криогенного топлива на основе горючего и кислородного окислителя, при котором восстановительный газ после использования для получения пара непосредственно дожигают в камере с остальной частью топлива. Реализующий способ жидкостный ракетный двигатель с турбонасосной подачей топлива на основе горючего и кислородного окислителя содержит газогенератор, рассчитанный на вырабатывание восстановительного газа, и подключен непосредственно к форсуночной головке камеры. Изобретение позволяет повысить эффективность жидкостного ракетного двигателя путем повышения удельного импульса тяги. 2 с. и 3 з.п. ф-лы, 3 ил.

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ЖРД) НА КРИОГЕННОМ ТОПЛИВЕ С ЗАМКНУТЫМ КОНТУРОМ ПРИВОДА ТУРБИНЫ ТУРБОНАСОСНОГО АГРЕГАТА (ВАРИАНТЫ) | 1999 |

|

RU2155273C1 |

| СРЕДСТВО ДЛЯ ПРЕКРАЩЕНИЯ РОСТА КУТИКУЛ И МОЗОЛЕОБРАЗОВАНИЙ | 2003 |

|

RU2240815C1 |

| СИСТЕМА ПИТАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1994 |

|

RU2076229C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА КРИОГЕННОМ ТОПЛИВЕ | 1995 |

|

RU2095607C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095608C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2149276C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2156721C1 |

| US 3516254 А, 23.06.1970 | |||

| Устройство для измерения расстояния до металлической поверхности | 1989 |

|

SU1626082A1 |

| US 5410874 А, 02.05.1995 | |||

| Уплотнение высокотемпературного соединения | 1980 |

|

SU916835A1 |

Авторы

Даты

2003-01-27—Публикация

2001-03-26—Подача