Изобретение относится к жидкостным ракетным двигателям (ЖРД), конкретно к ЖРД с турбонасосной подачей топлива, состоящего из раздельно хранимых окислителя и горючего, по крайней мере один из этих топливных компонентов (обычно кислородный окислитель) является криогенным.

Известен способ работы ЖРД с парожидкостным контуром в системе турбонасосной подачи топлива, включающий использование теплоты продуктов сгорания топлива для превращения рабочего тела из исходного жидкого вещества в пар со сверхкритическими температурой и давлением, который после совершения работы вновь обращают в жидкость, используя хладоресурс ракетного топлива при охлаждении отработавшего пара в теплообменнике-конденсаторе, причем конденсат возвращают в соответствующий насос (см. пат. RU 2155273 С1, 18.08.1999 - прототип изобретения).

Первым необходимым условием функционирования ЖРД с парожидкостным контуром в системе турбонасосной подачи топлива является обеспечение энергобаланса этой системы, то есть равенства между располагаемой мощностью турбины и суммарной мощностью насосов. Для получения высоких значений удельного импульса тяги ЖРД (Iу) необходимо создать высокое давление в камере (рк). В этом случае для обеспечения энергобаланса необходимо нагреть достаточную массу рабочего тела турбины (например, аммиака) до высокой температуры и сработать полученный пар (точнее - газ) при высоком перепаде давлений. В конце рабочего цикла системы подачи необходимо отдать остаточную теплоту отработавшего пара поступающему в ЖРД холодному топливу, чтобы охладить пар до полного его обращения в конденсат.

Обычно основной хладоресурс топлива сосредоточен в криогенном кислородном окислителе, имеющем на выходе из насоса температуру ≈100К. В конечном счете критическим фактором для технической реализации рассматриваемого способа работы ЖРД оказывается теплообменник-конденсатор.

В общем случае этот агрегат содержит три рабочих участка: участок охлаждения отработавшего (например, аммиачного) пара до температуры насыщения, участок влажного пара (собственно конденсации) и участок охлаждения конденсата для обеспечения бескавитационной работы насоса. При высоком значении рк осуществление рабочего процесса в теплообменнике-конденсаторе требует весьма развитой поверхности этого агрегата, и его масса получается чрезмерно большой, что препятствует реализации способа-прототипа.

Изобретение решает техническую задачу улучшения массогабаритных показателей теплообменника-конденсатора.

Поставленная техническая задача решается тем, что в способе работы ЖРД с парожидкостным контуром в системе турбонасосной подачи топлива, включающем использование теплоты продуктов сгорания топлива для превращения рабочего тела из исходного жидкого вещества в пар со сверхкритическими температурой и давлением, который после совершения работы вновь обращают в жидкость, используя хладоресурс ракетного топлива при охлаждении отработавшего пара в теплообменнике-конденсаторе, причем конденсат возвращают в соответствующий насос, согласно изобретению часть жидкого рабочего тела по выходе из насоса вводят в отработавший пар, осуществляя частичную его конденсацию с образованием влажного пара на входе в рабочий тракт теплбобменника-конденсатора.

В частных случаях осуществления изобретения:

- вводимую в отработавший пар жидкость предварительно охлаждают путем теплообмена с горючим ракетного топлива, для чего могут использовать часть расходуемой через двигатель массы горючего;

- вводимую в отработавший пар жидкость предварительно охлаждают путем теплообмена с окислителем ракетного топлива, для чего могут использовать часть расходуемой через двигатель массы окислителя.

При осуществлении изобретения ожидается технический результат, совпадающий с сущностью решаемой задачи.

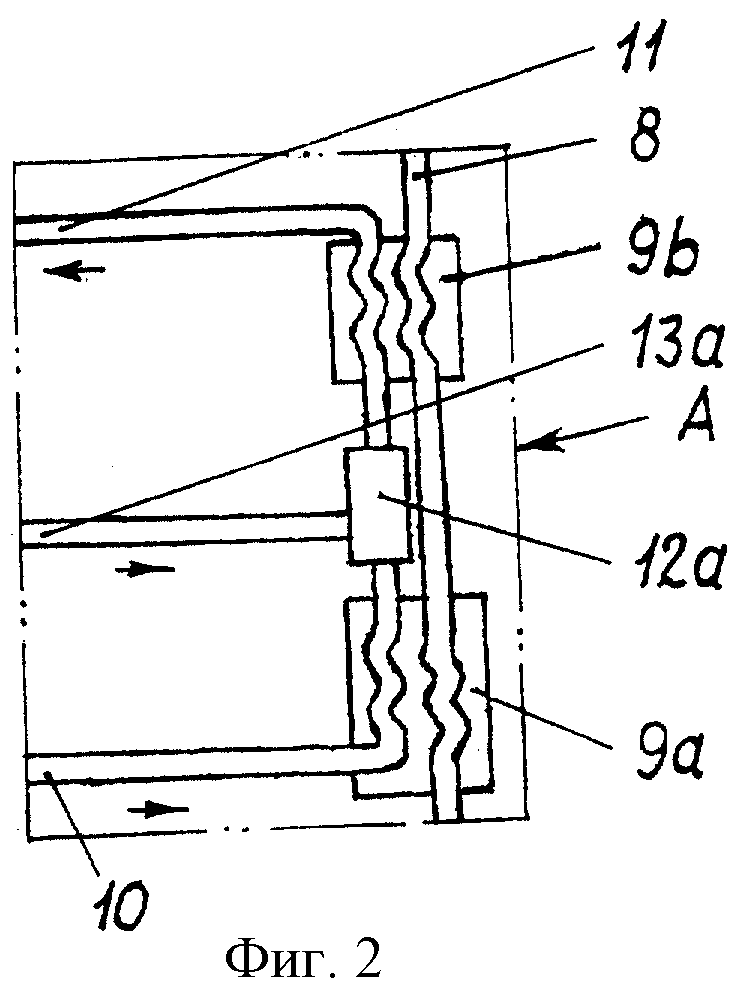

Изобретение поясняется при помощи фиг.1 и 2, где представлены функциональные схемы для ЖРД, работающего по предложенному способу.

Согласно фиг.1, ЖРД содержит создающую тяговое усилие камеру 1 с форсуночной головкой 1а, камерой сгорания 1b и сверхзвуковым реактивным соплом 1с; корпус камеры образован двумя соосными оболочками (внешней и внутренней), формирующими тракт 1d для протока охладителя. Для подачи топлива в двигателе предусмотрен турбонасосный агрегат (ТНА), который содержит насос криогенного окислителя (обычно сжиженного кислорода) 2, насос горючего (например, керосина) 3, насос 4 для подачи сконденсированного рабочего тела турбины (например, аммиака) и паровую турбину 5. Посредством высоконапорной магистрали 6 с размещенным в ней теплообменником 7 насос 3 соединен с форсуночной головкой 1a. Она же сообщена с насосом 2 посредством высоконапорной магистрали 8 с размещенным в ней теплообменником-конденсатором 9. Он предназначен для охлаждения с конденсацией отработавшего пара турбины, который поступает по магистрали 10; полученный конденсат возвращается по трубопроводу 11 в насос 4.

В магистрали 10 между турбиной и теплообменником-конденсатором размещено смесительное устройство 12, предназначенное для ввода в отработавший пар поступающей по трубопроводу 13 после предварительного охлаждения в теплообменнике 7 массы конденсата, отбираемой из магистрали 14, которая сообщает выход насоса 4 с входом охлаждающего тракта 1d камеры. Выход его сообщен трубопроводом 15 с входом турбины 5. Насос 4 вместе с турбиной 5, теплообменником-конденсатором 9, смесительным устройством 12, охлаждающим трактом 1d и соединительными расходными магистралями образуют замкнутый контур для циркуляции рабочего тела, претерпевающего фазовые превращения. К указанному контуру подсоединен циркуляционный контур (4-7-13-12-9-11-4).

Описанный ЖРД работает следующим образом.

Поступающий в двигатель окислитель ракетного топлива (например, жидкий кислород) подают насосом 2 по магистрали 8 в форсуночную головку 1a камеры. По пути окислитель нагревается в теплообменнике-конденсаторе 9 (от более горячего продукта из магистрали 10). Поступающее в ЖРД горючее ракетного топлива (например, керосин) подают насосом 3 по магистрали 6 в форсуночную головку 1а камеры. По пути горючее нагревается в теплообменнике 7 (от более горячего продукта из магистрали 14). В камере сгорания 1b топливные компоненты сгорают, и образовавшийся высокотемпературный газ поступает в реактивное сопло 1с, создавая тягу камеры 1 (и ЖРД в целом). Циркулирующее в замкнутом контуре рабочее тело (например, аммиак) для привода турбины 5 подают конденсатным насосом 4 по магистрали 14 в охлаждающий тракт 1d камеры. После его прохождения рабочее тело, обращенное в перегретый пар (газ) со сверхкритическими температурой и давлением, подают по трубопроводу 15 на турбину 5, приводящую насосы 2, 3, 4 через общий с ними вал (обычно состоит из двух частей, соединенных рессорой). Отработавший пар турбины подают по магистрали 10 последовательно в смеситель 12 и теплообменник-конденсатор 9. В первый из этих агрегатов подают также по трубопроводу 13 конденсат из магистрали 14, охлаждая его по пути в теплообменнике 7 более холодным горючим. Охлажденный конденсат смешивают в смесителе 12 с потоком отработавшего газа турбины, получая в итоге влажный пар, поступающий далее в рабочий тракт теплообменника-конденсатора 9. Сконденсированный продукт подают по трубопроводу 11 в насос 4, и рабочий цикл системы подачи повторяется.

На фиг.1 штрихами показан теплообменник 7а для охлаждения конденсата, подаваемого в смеситель 12, за счет использования хладоресурса окислителя (а не горючего, как в случае теплообменника 7).

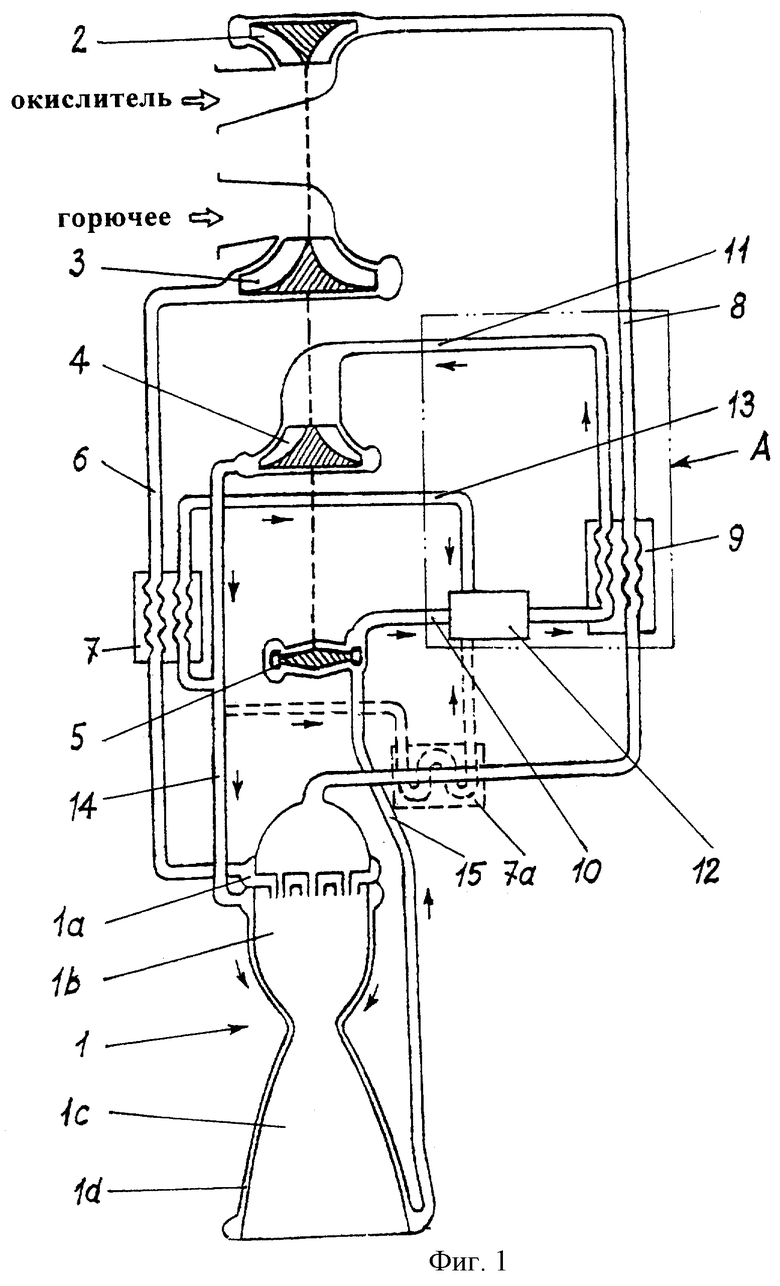

На фиг.2 представлен вариант размещения в магистрали между турбиной 5 и насосом 4 не одного, а двух теплообменных устройств: теплообменника-охладителя 9а и теплообменника-конденсатора 9b. В первом агрегате осуществляют предварительное охлаждение (окислителем) отработавшего газа турбины, который затем разбавляют в смесителе 12а охлажденным конденсатом, поступающим из агрегата 7 по трубопроводу 13a. В агрегате 9b осуществляют конденсацию полученной парожидкостной смеси.

Сущность изобретения не исчерпывается приведенными на фиг.1 и 2 схемами, например:

- наличие теплообменников 7 и 7а не является обязательным;

- выходящий из тракта охлаждения 1d пар перед подачей на турбину 5 может подогреваться дополнительно газом, вырабатываемым при сгорании части топлива в специальном газогенераторе;

- количество рабочих колес в насосах и турбине может быть различным;

- использование в качестве рабочего тела турбины того же продукта, что и горючее ракетного топлива (например, сжиженные метан или природный газ), позволяет совместить функции (и конструкцию) насосов 3 и 4 в той или иной степени и т.д.

Технический результат от осуществления изобретения покажем на конкретном примере: для ЖРД на топливе "кислород - керосин" с тягой 1, 2 МН, функционирующего по схеме согласно фиг.1 без теплообменников 7 и 7а.

Исходные данные для расчета энергетического баланса ЖРД:

- давление в камере 15 МПа;

- расход окислителя через двигатель 260 кг/с;

- расход горючего через двигатель 100 кг/с;

- рабочее тело турбины - аммиачный пар (газ) со сверхкритическими температурой и давлением.

Результаты расчета:

- расход пара через турбину 36 кг/с;

- температура пара на входе/выходе турбины 300/60°С;

- давление пара на входе/выходе турбины 17/0,8 МПа;

- расход конденсата через насос 41 кг/с;

- температура аммиака на входе/выходе конденсатного насоса 0/12°С;

- давление аммиака на входе/выходе конденсатного насоса 0,6/23 МПа;

- на выходе смесителя 12 пар имеет давление 0,9 МПа и температуру 21°С при степени сухости 0,96;

- рабочая поверхность теплообменника-конденсатора 60 м2;

- масса дюралевой конструкции теплообменника-конденсатора 170 кг.

Таким образом, на конкретном примере показано, что изобретение позволяет осуществить ЖРД с высоким значением рк (чему соответствуют высокие показатели Iу) при приемлемых размерах и массе теплообменника-конденсатора. Этот технический результат получен благодаря тому, что на вход в рабочий тракт теплообменника-конденсатора подают не перегретый отработавший пар непосредственно с выхода турбины, а влажный пар (со степенью сухости 0,96), то есть парожидкостную смесь, в которой присутствуют центры конденсации, способствующие осуществлению процесса конденсации.

Способ работы жидкостного ракетного двигателя с парожидкостным контуром в системе турбонасосной подачи топлива включает использование теплоты продуктов сгорания топлива для превращения рабочего тела из жидкого вещества в пар со сверхкритическими температурой и давлением. После совершения работы пар вновь обращают в жидкость, используя при охлаждении отработавшего пара в теплообменнике-конденсаторе хладоресурс ракетного топлива, возвращая при этом конденсат в соответствующий насос. Часть жидкого рабочего тела по выходе из насоса вводят в отработавший пар, осуществляя его частичную конденсацию с образованием влажного пара на входе в рабочий тракт теплообменника-конденсатора. Изобретение позволит улучшить массогабаритные показатели теплообменника-конденсатора. 4 з.п. ф-лы, 2 ил.

Авторы

Даты

2004-10-20—Публикация

2003-02-17—Подача