Изобретение относится к жидкостным ракетным двигателям (ЖРД), конкретно к ЖРД с турбонасосной подачей топлива, состоящего из раздельно хранимых окислителя и горючего; по крайней мере, один из этих топливных компонентов (кислородный окислитель) является криогенным.

Известен ЖРД с турбонасосной подачей криогенного топлива, включающий камеру с форсуночной головкой и охлаждаемым корпусом, турбонасосный агрегат из паровой турбины и насосов подачи окислителя, горючего и конденсата отработавшего пара, причем вход турбины соединен с выходом насоса конденсата через первую магистраль, включающую охлаждающий тракт камеры, а выход турбины сообщен с входом насоса конденсата через вторую магистраль с теплообменником-конденсатором для охлаждения отработавшего пара криогенным топливным компонентом: см. пат. RU 2155273 С1, 18.08.1999 - прототип изобретения.

Принципиальным достоинством устройства-прототипа является отсутствие потерь удельного импульса тяги (Iy) двигателя на привод турбонасосного агрегата (ТНА), поскольку отработавший (то есть энергетически обесценившийся) пар турбины возвращается - после охлаждения - в рабочий контур, а не выбрасывается из двигателя через выхлопную систему. Благодаря этому величины Iу для двигателя и для камеры (синоним понятия "тяговая камера") совпадают.

Однако осуществлению устройства-прототипа на практике препятствуют большие размеры и масса теплообменника-конденсатора. Дело в том, что для получения высоких значений Iу необходимо создать высокое давление в камере (рк). В этом случае для обеспечения энергетического баланса системы подачи (равенство между располагаемой мощностью турбины и суммарной мощностью насосов) необходимо нагреть большую массу рабочего тела турбины до высокой температуры и сработать полученный пар при высоком перепаде давлений. Затем в конце рабочего цикла остаточную теплоту отработавшего пара необходимо отдать поступающему в ЖРД холодному топливу с тем, чтобы охладить (сконденсировать) пар до степени, гарантирующей работоспособность насоса. При высоком значении рк хладоресурс топлива (в общем случае он сосредоточен в кислородном окислителе) ненамного превышает количество остаточной теплоты пара (учитывая его расход) и поэтому осуществление рабочего процесса в теплообменнике-конденсаторе требует весьма развитой поверхности этого агрегата. Его габариты и масса получаются большими, что является существенным недостатком ЖРД-прототипа.

Настоящее изобретение решает техническую задачу улучшения габаритно-массовых показателей теплообменника-конденсатора.

Поставленная техническая задача решается тем, что в ЖРД с турбонасосной подачей криогенного топлива, включающем камеру с форсуночной головкой и охлаждаемым корпусом, ТНА из паровой турбины и насосов подачи окислителя, горючего и конденсата отработавшего пара, причем вход турбины соединен с выходом насоса конденсата через первую магистраль, включающую охлаждающий тракт камеры, а выход турбины сообщен с входом насоса конденсата через вторую магистраль с теплообменником-конденсатором для охлаждения отработавшего пара криогенным топливным компонентом, согласно изобретению во второй магистрали размещен эжектор с высоконапорным соплом, подключенным к выходу насоса конденсата.

В частных случаях осуществления изобретения:

- эжектор размещен между выходом теплообменника-конденсатора и входом насоса конденсата;

- эжектор размещен между выходом турбины и входом теплообменника-конденсатора.

При осуществлении изобретения ожидается технический результат, совпадающий с существом решаемой задачи.

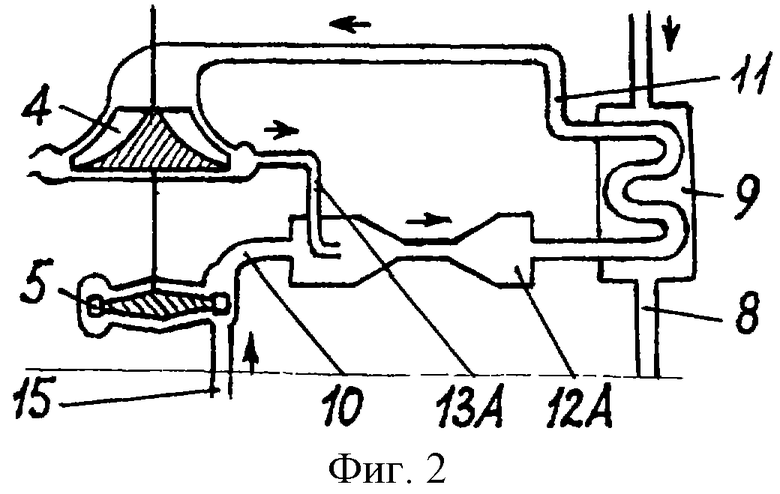

Изобретение поясняется при помощи фиг.1 и 2, где представлена функциональная схема ЖРД, выполненного согласно изобретению.

Согласно фиг.1 ЖРД содержит создающую тяговое усилие камеру 1 с форсуночной головкой 1А, камерой сгорания 1Б и сверхзвуковым реактивным соплом 1В, корпус камеры образован двумя соосными оболочками (внешней и внутренней), формирующими тракт 1Г для протока охладителя. Для подачи топлива в двигателе предусмотрен ТНА, который содержит насос криогенного окислителя (сжиженного кислорода) 2, насос горючего (например, керосина) 3, насос 4 для подачи сконденсированного рабочего тела турбины (например, аммиака) и паровую турбину 5. Насос 3 соединен посредством питающего трубопровода 6 с форсуночной головкой 1А. Она также сообщена с насосом 2 посредством трубопроводов 7 и 8, между которыми расположен теплообменник-конденсатор 9 для охлаждения отработавшего пара турбины, поступающего по трубопроводу 10. Сконденсированный продукт отводится по трубопроводу 11 в эжектор (струйный насос) 12, установленный на входе в насос 4. Выход последнего сообщен посредством магистрали 13 с высоконапорным соплом эжектора и посредством магистрали 14 с входом охлаждающего тракта 1Г камеры. Его выход сообщен с входом турбины 5 посредством трубопровода 15. Таким образом, насос 4 вместе с турбиной 5, теплообменником 9, струйным насосом 12 и соединяющими их расходными магистралями образуют замкнутый контур для циркуляции рабочего тела, претерпевающего фазовые превращения.

Описанный ЖРД работает следующим образом. Горючее ракетного топлива поступает в насос 3, которым подается по магистрали 6 в форсуночную головку 1A камеры. Туда же - насосом 2 по магистрали (7 - 8) с встроенным в нее теплообменником 9 - подается окислитель, который по пути охлаждает отработавший пар турбины 5 (см. ниже). В камере сгорания 1Б топливные компоненты сгорают, и образовавшийся высокотемпературный газ поступает в реактивное сопло 1В, создавая тягу камеры 1 (и ЖРД в целом).

Циркулирующее в замкнутом контуре рабочее тело (аммиак) для привода турбины 5 подается насосом 4 по магистрали 14 в охлаждающий тракт 1Г камеры. После его прохождения рабочее тело, находящееся в состоянии пара с закритическими параметрами, поступает по трубопроводу 15 на турбину 5, которая приводит топливные насосы 2, 3, 4 через общий с ними вал (обычно состоит из двух частей, соединенных рессорой). Отработавший пар турбины поступает по магистрали 10 в теплообменник 9, где охлаждается (конденсируется) жидким кислородом (см. выше), после чего поступает по магистрали 11 в эжектор 12. Активная (эжектирующая) рабочая среда для этого агрегата (порядка 10% от расхода в магистрали 14) поступает по трубопроводу 13 с выхода насоса 4. Эжектор подает продукт в насос 4, после чего описанный цикл (аммиачного) рабочего тела в замкнутом контуре повторяется.

В том случае, когда в качестве рабочего тела турбины используется тот же продукт, что и горючее ракетного топлива (например, сжиженные метан или природный газ), можно эжектор 12 переключить на вход насоса 3, его выход сообщить с входом насоса 4 и образовать таким образом один двухступенчатый насос (3 - 4). В этом случае контур рабочего тела турбины, претерпевающего фазовые превращения, получается разомкнутым.

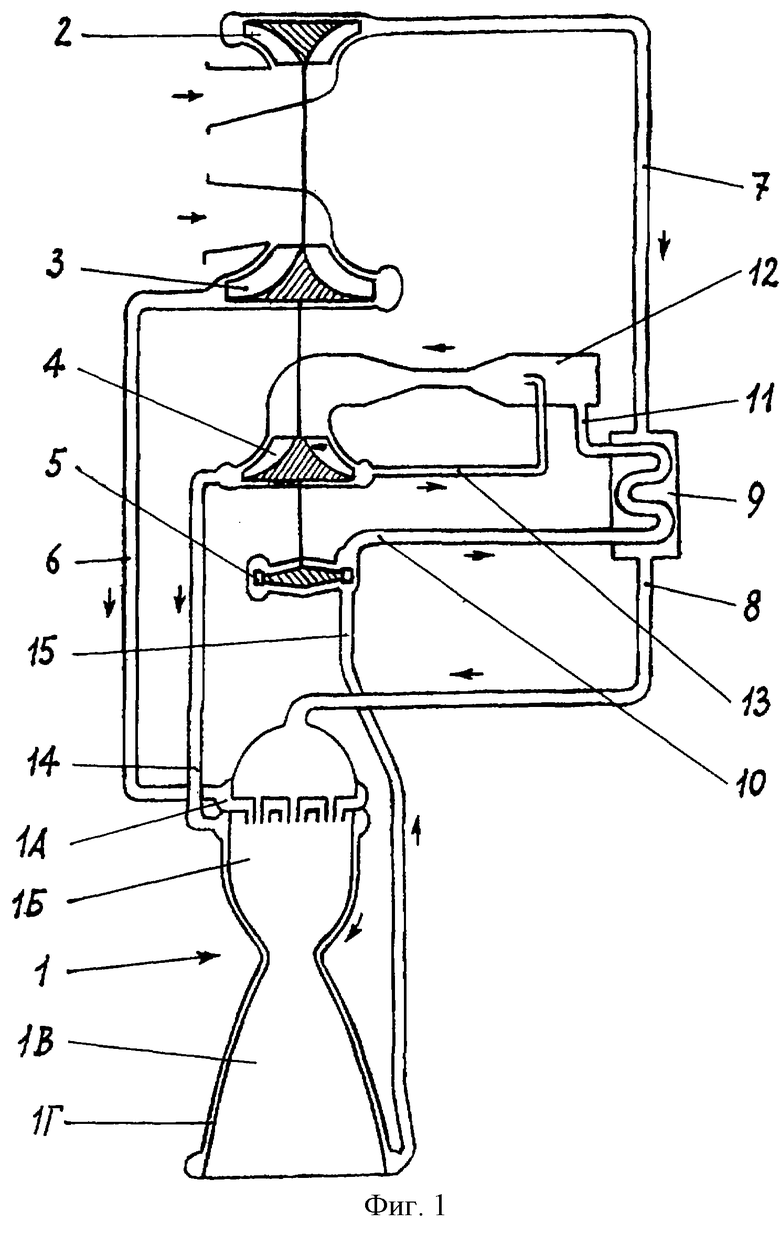

В описанной схеме (фиг.1) эжектор (12) размещен между выходом теплообменника-конденсатора (9) и входом насоса конденсата (4). На фиг.2 представлен вариант размещения эжектора (12А) между выходом турбины (5) и входом теплообменника-конденсатора (9). Высоконапорное сопло этого эжектора соединено с выходом насоса 4 посредством магистрали 13А, по которой поступает активная рабочая среда. Посредством магистрали 11 вход насоса 4 соединен непосредственно с выходом теплообменника-конденсатора 9. В том случае, когда в качестве рабочего тела турбины используется тот же продукт, что и горючее ракетного топлива (например, сжиженные метан или природный газ), можно магистраль 11 переключить на вход насоса 3, его выход сообщить с входом насоса 4 и образовать таким образом один двухступенчатый насос (3 - 4). В этом случае контур рабочего тела турбины, претерпевающего фазовые превращения, получается разомкнутым.

Необходимо отметить, что сущность изобретения не исчерпывается приведенными конкретными схемами:

- для охлаждения отработавшего пара турбины можно использовать не только окислитель, но и горючее ракетного топлива (особенно если оно является криогенным);

- количество рабочих колес в насосах и турбине может быть различным;

- для настройки и регулирования тяги ЖРД может предусматриваться байпасная магистраль рабочего тела турбины с регулятором расхода в ней;

- в линии подачи окислителя или горючего может устанавливаться дроссель для регулирования соотношения топливных компонентов и т.д.

Технический результат от осуществления предлагаемого изобретения покажем на конкретном примере: для ЖРД на топливе "кислород - керосин" с тягой 0,8 МН при рк= 15 МПа; рабочее тело турбины - аммиак. Для ЖРД, выполненного в соответствии с устройством-прототипом, указанные технические характеристики обеспечиваются при следующих параметрах рабочего контура турбины:

- расход аммиака 33 кг/с;

- параметры аммиачного пара на входе в турбину (5): 260oС/17 МПа;

- параметры отработавшего пара на входе в теплообменник-конденсатор (9): 20oС/0,8 МПа.

С учетом гидравлического сопротивления рабочего тракта (0,2 МПа) давление на входе в аммиачный насос (4) оценивается в 0,6 МПа. Для обеспечения работоспособности насоса в этих условиях необходимо, чтобы аммиак после его конденсации был переохлажден до 0oС. Согласно этому теплообменный тракт конденсатора (9) включает три участка: 1) охлаждения аммиака до температуры насыщения (18oС), 2) собственно конденсации и 3) охлаждения конденсата. Принимая в качестве хладагента криогенный кислородный окислитель с начальной температурой 100К, получаем следующие размеры теплообменных поверхностей для трех вышеупомянутых участков: 0,25 м2, 40,1 м2 и 9,65 м2, что в сумме дает 50,0 м2. Этой поверхности соответствует по проектной оценке масса теплообменника-конденсатора 250 кг.

Оценим теперь габаритно-массовые характеристики теплообменника-конденсатора (9) для ЖРД, выполненного согласно изобретению, то есть при установке эжектора (12) на вход в аммиачный насос (4). Зададимся величиной напора указанного струйного преднасоса в 0,1 МПа с тем, чтобы поднять давление на входе в основной насос до 0,7 МПа. Для этого расход через него необходимо увеличить на 10%, то есть на величину активной (эжектирующей) массы. Чтобы сбалансировать возросшую мощность насоса 4, расход пара через турбину необходимо увеличить, что при прочих равных условиях привело бы к ухудшению габаритно-массовых показателей теплообменника-конденсатора. В действительности же достигается обратный, положительный результат. Объясняется он проявлением дополнительных эффектов, сопутствующих повышению давления перед основным аммиачным насосом при установке перед ним струйного преднасоса.

Первый дополнительный эффект заключается в том, что указанному повышению давления (конкретно 0,1 МПа) сопутствует повышение температуры на входе в аммиачный насос (на 14oС) и последовательно на его выходе и на входе в тракт охлаждения камеры. В результате возрастает температура пара на входе в турбину с сопутствующим увеличением коэффициента реальности рабочего тела, и в сумме эти факторы приводят к существенному повышению работоспособности пара. Как следствие, снижается его дополнительный расход через турбину, требуемый для компенсации возросшей мощности насоса 4 (см. выше).

Другой дополнительный эффект от установки эжектора происходит от того, что хотя повышение начальной температуры перекачиваемого насосом 4 продукта требует увеличения минимального входного давления, однако необходимый кавитационный запас (величина давления сверхупругости пара) снижается. А это позволяет осуществить цикл рабочего тела турбины без переохлаждения сконденсированного пара, то есть устранить последний, третий, участок из теплообменника-конденсатора, присущий ЖРД-прототипу (в конкретном примере на этот участок пришлось почти 20% общей поверхности конденсатора).

Благодаря указанным дополнительным эффектам в рассмотренном конкретном примере установка эжектора привела к необходимости увеличить расход пара через турбину всего на 3% по сравнению с ЖРД-прототипом. Поверхность рабочего тракта теплообменника-конденсатора сократилась при этом с первоначальных 50 м2 до 44 м2, и протяженность тракта уменьшилась на 20% с соответствующим снижением массы конденсатора. Таким образом, ожидаемый технический результат подтвержден.

Приведенные рассуждения, касающиеся технического результата, остаются в силе и при размещении эжектора между турбиной и теплообменником-конденсатором. Наряду с этим возникает еще один дополнительный эффект: эжектирующая жидкость, отбираемая на выходе насоса 4, при распылении в камере эжектора создает благоприятные условия для эффективного процесса конденсации эжектируемого пара (жидкие частицы являются центрами конденсации). Это обстоятельство создает дополнительные предпосылки для сокращения рабочей поверхности теплообменника-конденсатора и соответствующего снижения его массы.

Жидкостный ракетный двигатель с турбонасосной подачей криогенного топлива включает камеру с форсуночной головкой и охлаждаемым корпусом и турбонасосный агрегат из паровой турбины и насосов подачи окислителя, горючего и конденсата отработавшего пара. Вход турбины соединен с выходом насоса конденсата через первую магистраль, включающую охлаждающий тракт камеры, а выход турбины сообщен с входом насоса конденсата через вторую магистраль с теплообменником-конденсатором для охлаждения отработавшего пара криогенным топливным компонентом. Во второй магистрали размещен эжектор с высоконапорным соплом, подключенный к выходу насоса конденсата. Изобретение позволяет уменьшить габариты и массу теплообменника конденсатора за счет уменьшения поверхности его теплообмена. 2 з.п.ф-лы, 2 ил.

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ (ЖРД) НА КРИОГЕННОМ ТОПЛИВЕ С ЗАМКНУТЫМ КОНТУРОМ ПРИВОДА ТУРБИНЫ ТУРБОНАСОСНОГО АГРЕГАТА (ВАРИАНТЫ) | 1999 |

|

RU2155273C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА КРИОГЕННОМ ТОПЛИВЕ | 1995 |

|

RU2095607C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2095608C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2149276C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2156721C1 |

| US 3516254 A, 23.06.1970 | |||

| Устройство для измерения расстояния до металлической поверхности | 1989 |

|

SU1626082A1 |

| US 5410874 A, 02.05.1995 | |||

| Уплотнение высокотемпературного соединения | 1980 |

|

SU916835A1 |

| ГАХУН Г.Г | |||

| и др | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1989, с.92. | |||

Авторы

Даты

2003-04-20—Публикация

2001-04-26—Подача