Изобретение относится к области насосостроения, а именно к конструкциям рабочих колес центробежных насосов. Оно может быть использовано также в центробежных воздуходувках.

Известно рабочее колесо центробежного насоса, содержащее ведущий и ведомый диски и расположенные между ними лопатки, образующие каналы [1].

К недостаткам устройства относятся:

- низкий КПД, обусловленный резким расширением потока жидкости, начиная с диаметра D (фиг. 2), и увеличением толщины выходных кромок лопаток, приводящим к потере напора и расхода жидкости;

- появление вибрации в результате интенсивных ударов потока жидкости, выбрасываемого из каналов рабочего колеса, о поток жидкости, находящийся в канале направляющего аппарата;

- появление шума из-за колебательного характера изменения скорости движения жидкости в переходной зоне (из каналов рабочего колеса в каналы направляющего аппарата).

Наиболее близким по технической сущности к предлагаемому является рабочее колесо, включающее ведущий и ведомый диски и расположенные между ними клиновидные лопатки, включающие выпуклую, вогнутую и сопряженную с последней вогнутую периферийную поверхность [2].

Существенными недостатками рабочего колеса являются:

- низкий КПД, обусловленный резким увеличением толщины выходных кромок лопаток, приводящим к интенсивным ударам потока жидкости, выбрасываемого из каналов рабочего колеса в каналы направляющего аппарата;

- возникновение вибрации из-за ударов, проходящих в интенсивном режиме, между выбрасываемым из каналов рабочего колеса потоком и потоком жидкости в каналах направляющего аппарата, имеющим замедленную скорость по сравнению с первой, обусловленную стеснением движущего потока в момент нахождения выходной кромки лопатки в зоне канала направляющего аппарата.

К недостаткам устройства следует также отнести значительные габаритные размеры рабочего колеса.

Целью изобретения являются повышение КПД, снижение вибрации и уменьшение габаритных размеров ступени насоса.

Указанная цель достигается описываемым рабочим колесом, включающим ведущий и ведомый диски и расположенные между ними клиновидные лопатки, имеющие выпуклую, вогнутую и сопряженную с последней вогнутую периферийную поверхность.

Новым является то, что периферийная поверхность лопатки выполнена с дополнительной выпуклой поверхностью, сопряженной с одной стороны с выпуклой поверхностью, а с другой стороны плавно переходящей в вогнутую поверхность; радиальные каналы, образованные смежными лопатками, соединены с клиновидной зоной, образованной выпукло-вогнутой периферийной поверхностью лопатки и наружной поверхностью рабочего колеса, сечение которой уменьшается в сторону, противоположную вращению колеса.

Новым также является то, что высота клиновидной зоны в месте сопряжения двух выпуклых поверхностей лопатки равна не более 1/2 глубины радиального канала, взятой по дуге окружности, проходящей по месту сопряжения выпуклых поверхностей, где сумма глубин всех радиальных каналов равна 1/2 длины дуги этой окружности и удовлетворяет условию;

где L - глубина радиальных каналов, замеренных по дуге;

n - количество каналов;

dо - диаметр входного отверстия рабочего колеса.

Новым также является то, что периферийная поверхность лопатки выполнена наклонной в сторону направления движения жидкости, причем угол наклона от места сопряжения выпуклых поверхностей, где он равен 0, увеличивается до величины угла загиба периферийных участков дисков.

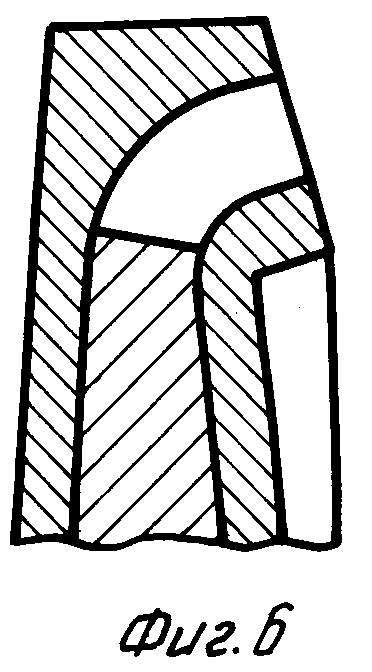

На фиг. 1 изображено рабочее колесо в плане без ведомого диска;

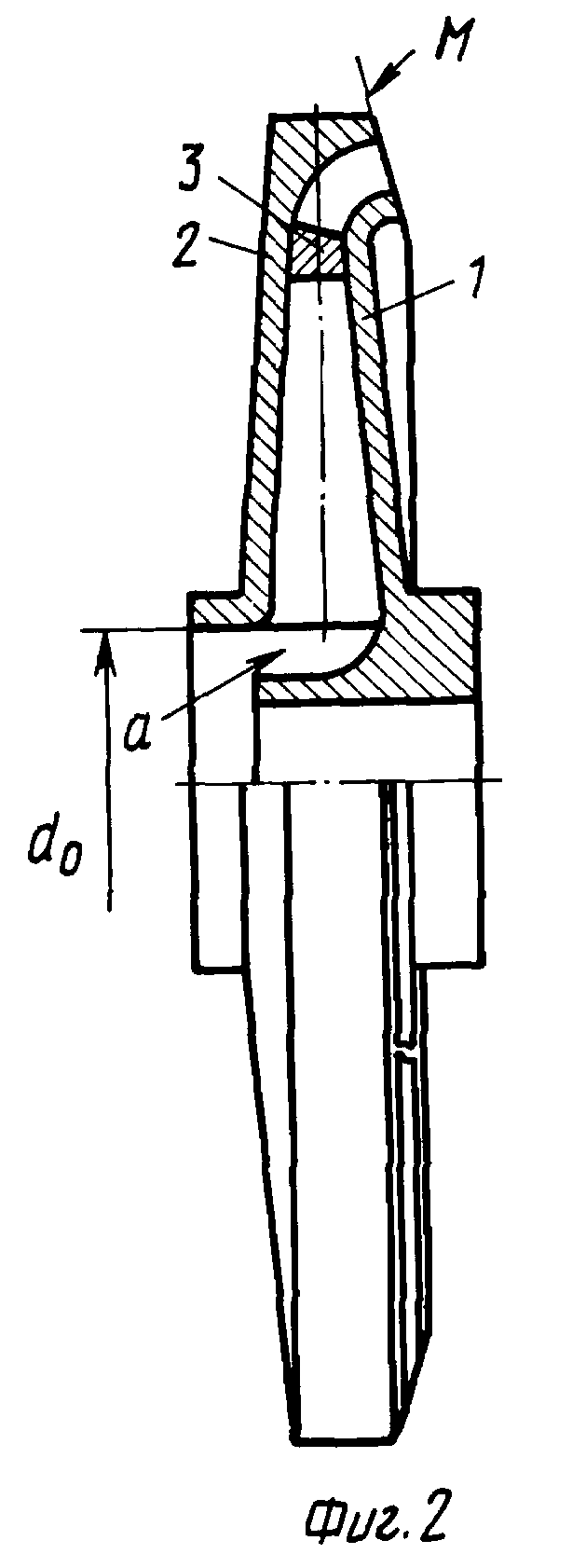

На фиг. 2- продольный разрез рабочего колеса с загнутым периферийным участком;

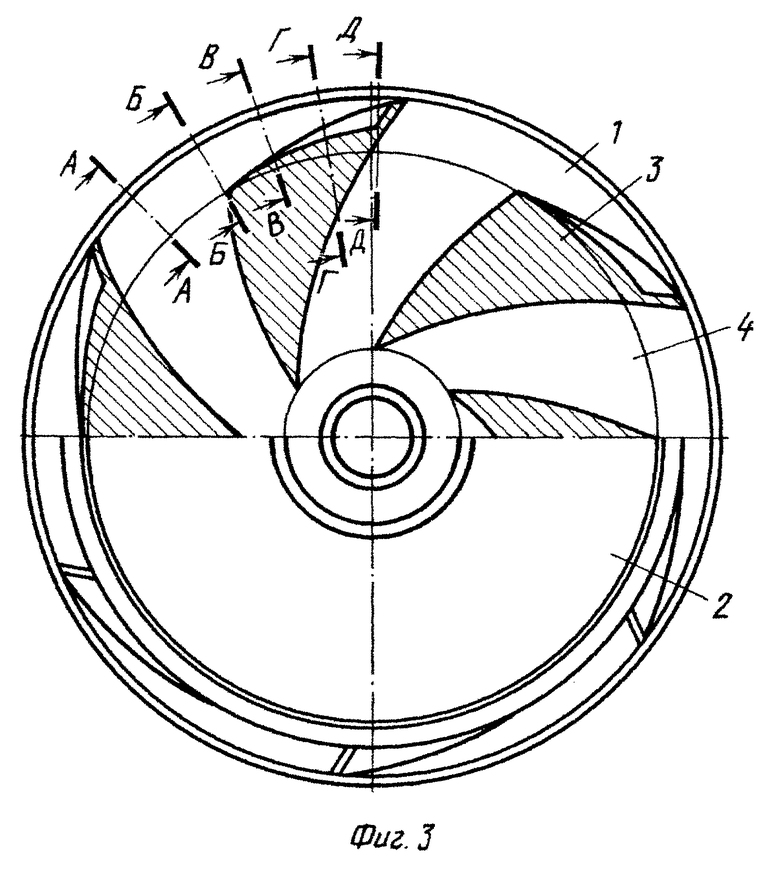

На фиг. 3 - рабочее колесо в плане без ведомого диска с загнутым периферийным участком;

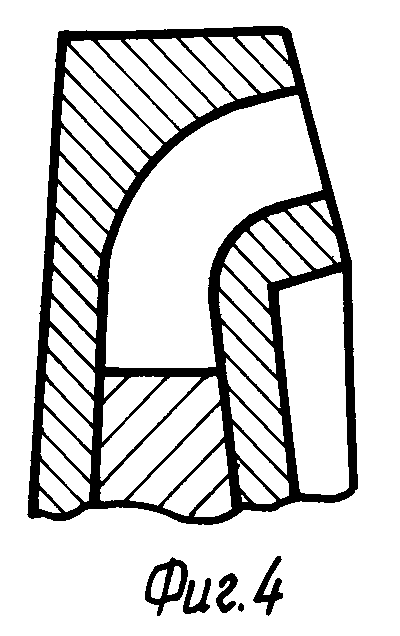

На фиг. 4 - сечение по АА фиг. 3;

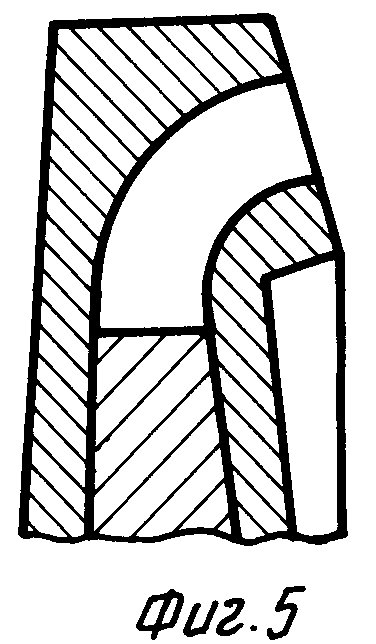

На фиг. 5 - сечение по ББ фиг. 3;

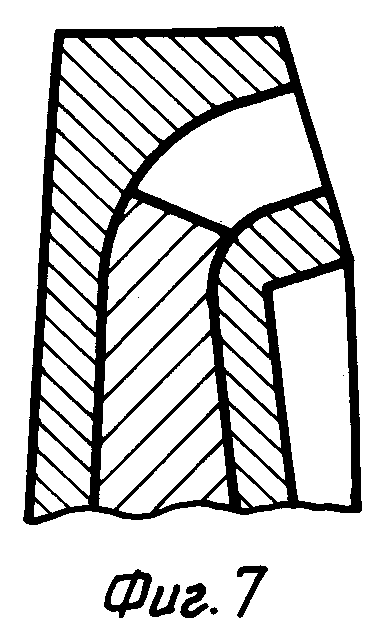

На фиг. 6 - сечение по ВВ фиг. 3;

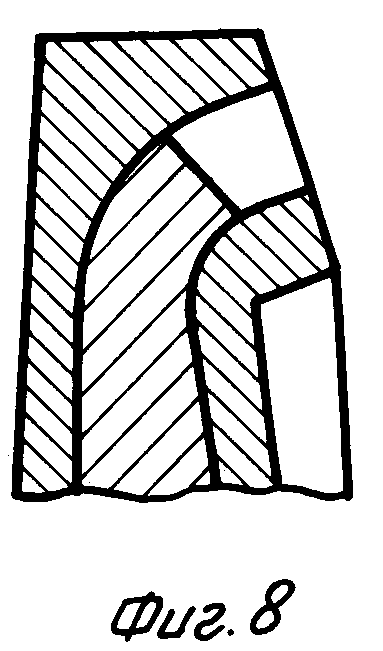

На фиг. 7 - сечение по ГГ фиг. 3;

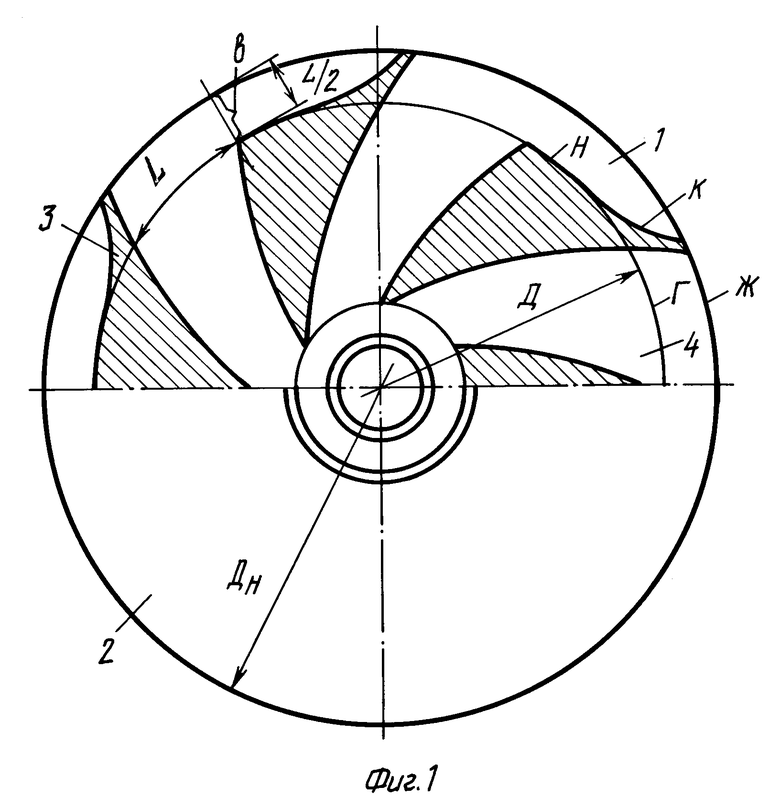

На фиг. 8 - сечение по ДД фиг. 3;

Рабочее колесо состоит из ведущего 1, ведомого 2 дисков (фиг.2) и клиновидных лопаток 3 (фиг. 1 и 3), имеющих вогнутые и выпуклые поверхности, причем периферийная поверхность выполнена комбинированной, она имеет выпуклый участок - "н" и вогнутый - "к". Радиальные каналы 4, образованные смежными лопатками, соединены с клиновидной зоной, образованной выпуклой поверхностью - "н" лопатки и вогнутой - "к" (фиг. 1) и концентрической поверхностью - "ж". Высота проходного участка в месте сопряжения двух выпуклых поверхностей "в" равна не более 1/2 глубины радиального канала "L" "взятой по дуге окружности "г", проходящей по месту сопряжения выпуклых поверхностей лопатки. Благодаря этому перекачиваемая жидкость из каналов рабочего колеса без резких изменений скоростей выходит в каналы направляющего аппарата по всему периметру наружного диаметра рабочего колеса.

Сумма глубин "L" всех радиальных каналов составляет 1/2 длины окружности "г" и должна удовлетворять условию:

где L - глубина радиального канала, замеренная по дуге;

n - количество каналов;

dо - диаметр входного отверстия рабочего колеса.

Известно, что удовлетворительное значение КПД ступени можно достичь при отношении:  Его можно выразить и через длины окружностей

Его можно выразить и через длины окружностей  Заменив в нашем случае πDн на выражение L•n, т.е. на часть длины окружности диаметра D (в данном случае на половину), сохраним условие, при котором достигается удовлетворительное значение КПД. Если значение L•n брать больше половины длины окружности, уменьшается диаметр D. Его значение должно быть как можно больше, от него зависит диаметр Dн. Если значение L•n брать меньше половины длины окружности, увеличивается диаметр D, но при этом и увеличиваются длины участков каналов клиновидной зоны, что приведет к снижению скорости выхода жидкости из этой зоны в каналы направляющего аппарата.

Заменив в нашем случае πDн на выражение L•n, т.е. на часть длины окружности диаметра D (в данном случае на половину), сохраним условие, при котором достигается удовлетворительное значение КПД. Если значение L•n брать больше половины длины окружности, уменьшается диаметр D. Его значение должно быть как можно больше, от него зависит диаметр Dн. Если значение L•n брать меньше половины длины окружности, увеличивается диаметр D, но при этом и увеличиваются длины участков каналов клиновидной зоны, что приведет к снижению скорости выхода жидкости из этой зоны в каналы направляющего аппарата.

Периферийная поверхность лопатки выполнена наклонной в сторону направления движения жидкости, причем угол наклона от места сопряжения выпуклых поверхностей, где он равен 0o, увеличивается до величины угла загиба периферийных участков дисков. Это позволяет значительно уменьшить поперечные размеры ступени, благодаря расположению направляющего аппарата не на периферии, а сбоку.

Работает устройство следующим образом. При вращении рабочего колеса жидкость из полости "а" (фиг. 2) направляется в радиальные каналы 4 (фиг. 1, 3). Когда жидкость доходит до сечения, образованного концентричной поверхностью "г", часть ее направляется прямо к выходным окнам и далее в направляющий аппарат, а другая часть поворачивает в клиновидную зону и оттуда выбрасывается в каналы направляющего аппарата.

Благодаря такому выполнению лопаток перекачиваемая жидкость без резких изменений скоростей выходит из каналов рабочего колеса по всей их длине и плавно входит в каналы направляющего аппарата. Все это в конечном итоге позволяет снизить вибрацию и повысить КПД до 10%, а также снизить габаритные размеры рабочего колеса.

Используемая информация

1. Аналог. А.С. N 1249202, МКИ F 04 D 29/24, 1986 г.

2 Прототип. А.С. N 1513226, МКИ F 04 D 29/30, 1989 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2006 |

|

RU2329406C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2197644C1 |

| РАБОЧЕЕ КОЛЕСО СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2007 |

|

RU2367824C1 |

| ПНЕВМАТИЧЕСКИЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2113969C1 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

| Рабочее колесо третьей ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630921C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677301C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2677306C1 |

| Рабочее колесо первой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630918C1 |

| Направляющий аппарат центробежного многоступенчатого насоса | 2018 |

|

RU2680777C1 |

Рабочее колесо состоит из ведущего и ведомого дисков (1), (2) и клиновидных лопаток (3), имеющих вогнутую и выпуклую поверхности, причем периферийная поверхность лопатки (3) выполнена комбинированной, она имет выпуклую поверхность "н" и вогнутую поверхность "к". Выпуклая поверхность "н" сопряжена с одной стороны с выпуклой поверхностью лопатки (3), а с другой стороны плавно переходит в вогнутую поверхность "к". Радиальные каналы (4), образованные смежными лопатками (3), соединены с клиновидной зоной, образованной периферийной выпукло-вогнутой поверхностью лопатки "н" и "к" и наружной концентрической поверхностью "ж" рабочего колеса, сечение которой уменьшается в сторону, противоположную вращению колеса. В данном колесе перекачиваемая жидкость без резких изменений скоростей выходит из каналов рабочего колеса по всей их длине и плавно входит в каналы направляющего аппарата. Все это в конечном итоге позволяет снизить вибрацию и повысить КПД. 2 з.п. ф-лы, 8 ил.

где L - глубина радиального канала, замеренная по дуге;

n - количество каналов;

do - диаметр входного отверстия рабочего колеса.

| Клиновидная лопатка рабочего колеса центробежного компрессора | 1988 |

|

SU1513226A1 |

| Рабочее колесо центробежного насоса | 1985 |

|

SU1249202A1 |

| Рабочее колесо центробежного насоса канального типа | 1990 |

|

SU1786295A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| CH 675761 C, 1990 | |||

| Способ получения производных бензопирана или их солей | 1978 |

|

SU741797A3 |

Авторы

Даты

1999-12-10—Публикация

1997-08-11—Подача